泥浆调配与分离技术试验及应用研究

2022-07-18陈一村张建波陈志军

陈一村 张建波 陈志军 刘 流

云南建投基础工程有限责任公司 云南 昆明 650501

近年,城市建设发展迅速,建筑高度不断提升,桩基础也不断加深。桩基础施工质量对建筑沉降控制至关重要,国内外一些研究者分别从泥浆护壁施工、泥浆调配、泥浆处理等方面进行研究,以提高桩基施工质量。毛燕红等[1]通过对竹节桩泥浆护壁技术的研究及应用,有效提高了桩身抗拔力;张钦喜等[2]通过对泥浆分离技术的研究,实现了泥浆快速分离;刘睦峰等[3]采用经典土力学滑动理论对泥浆护壁机理进行研究,并指出高分子聚合物泥浆具有较好的护壁效果,可有效提升成孔速度;王清江等[4]通过智能测定泥浆压力,实现桩基泥浆护壁智能化施工;王作成[5]的研究指出,泥浆相对密度在砂砾地层中与孔壁稳定性存在关系,但在基岩结构中无必然联系;而在泥浆分离设备使用方面,楼明浩等[6]对泥浆分离设备进行研究和使用,旨在解决环保问题。但目前,业内在泥浆调配与泥浆分离综合技术方面的研究甚少。为解决含砂地层坍孔严重的问题,本文结合泥浆分离设备的试验应用,开展对泥浆分离与调配技术的研究。

1 工程背景

1.1 工程概况

云南某房建工程,在建项目约152 184.16 m2,拟建建筑物为1栋22层双创中心(22F、高度81.5 m)、1栋23层科研楼(23F、高度98.5 m)以及双创中心的服务配套(2—3F、高度10~15 m)、科研楼的会议交流中心/展示中心(4F、高度20 m),均设置2层地下室,纯地下车库、多层裙房范围采用长螺旋灌注桩,直径600 mm,桩长30 m,高层塔楼范围采用旋挖灌注桩,直径1 000 mm,桩长48~52 m,共涉及433根桩。基坑开挖深度9.1~9.9 m,周长596.2 m,面积20 594 m2。

1.2 工程地质及水文条件

本工程桩基础成孔范围内主要土层有:第①层杂填土、第②1层粉质黏土、第②2层黏土、第③1层有机质土、第③2层黏土、第③3层粉土夹粉砂(粉土为主,含少量腐殖物碎屑及有机质,局部粉土、粉砂互层)、第④1层有机质土、第④2层黏土、第④3层粉土夹粉砂、第⑤1层有机质土、第⑤2层粉土、第⑤3层粉质黏土、第⑥层粉质黏土、第⑦层白云质灰岩。其中,粉土、粉砂层厚度平均为23~26 m。

场地内地表水主要为坑内积水,场地表层填土孔隙大、渗透性强,表水与孔隙水相互补给。场区内地下水划分为上层滞水和承压水。上层滞水主要赋存于表层杂填土中。承压水属孔隙微承性,主要赋存于中下部的③3、④3层粉土、粉砂层中,由于含水层孔隙较大,地下水运动较快,渗透系数较大,为透水层。

1.3 桩基施工现状

本工程桩基所处范围大多为粉土、粉砂层,其中,粉土层和粉砂层占据桩身长度的40%~50%。最初采用旋挖干作业成孔施工,效果极差,坍孔范围较大,孔底沉渣极厚。遂采用膨润土泥浆护壁进行旋挖成孔,效果也不佳,粉砂层厚的区域出现局部坍孔,孔底沉渣多次清洗后,仍难达到10 cm的最低厚度要求,充盈系数达到1.5。

泥浆多次循环后含砂率增加较明显,导致无法形成泥膜,孔壁稳定性极差,泥浆相对密度大,含砂率高,桩底沉渣厚,降低了桩端的承载力。

2 泥浆调配、分离技术研究

为解决在极厚含砂地层中膨润土泥浆护壁施工效果差、充盈系数大等问题,拟通过泥浆调配技术增大浆液黏度和抗渗性,改善护壁效果,同时通过泥浆分离设备,降低含砂率,保证泥浆成分及效果。

2.1 泥浆调配、分离技术简介

“泥浆调配+泥浆分离技术”主要通过对膨润土泥浆添加外加剂调节泥浆效果,并通过泥浆分离技术降低泥浆含砂率,提高泥浆纯度。为此,针对该含砂地层开展了泥浆调配和泥浆分离试验,通过试验确定最优技术参数。

2.2 泥浆调配、分离技术试验

2.2.1 泥浆调配技术试验

膨润土泥浆主要成分有水、膨润土和纤维素,为提高泥浆护壁效果,对膨润土泥浆添加一系列外加剂,主要包含分散剂、增黏剂和絮凝剂,以改变水泥浆的分离性、黏度和抗渗性等。为此,设计了3组不同试验与膨润土泥浆试验进行对比研究。

试验共分为A、B、C、D这4组,D组为膨润土泥浆,A、B、C这3组为膨润土泥浆中加外加剂。对A、B、C这3组采用正交设计试验,分别对分散剂、增黏剂和絮凝剂三因素设定3组不同的水平。膨润土泥浆成分配比为水∶膨润土∶纤维素=100∶10∶0.8。分散剂采用Na2CO3、木质素,用量0.3%~0.5%,按0.3%、0.4%、0.5%进行分组;增黏剂采用钠羧甲基纤维素,用量0.04%~0.06%,按0.04%、0.05%、0.06%进行分组;絮凝剂采用聚丙烯酰胺,用量1%~2%,按1.3%、1.6%、1.9%进行分组。试验设计方案如表1所示。

表1 泥浆调配试验设计方案

按照以上设计方案,对以上16根桩,按照SZ13→SZ14→SZ15→SZ16→SZ1→SZ2→SZ3→SZ4→SZ5→SZ6→SZ7→SZ8→SZ9→SZ10→SZ11→SZ12的施工顺序进行现场试验,试验中泥浆分离设备暂不参与试验。为降低试验过程中其他因素的影响,采取如下措施:

1)采用同一台旋挖钻机,同一泥浆分离设备,同一驾驶员和同一泥浆分离设备操作员,保证试验设备一致,避免人为误差过大。

2)试验场地集中在该工程项目场地内,钻孔位置依据地勘报告、地质剖面图确认,保证地层类型、地下水条件、地层厚度等条件接近。

3)各组试验中,泥浆用量保持一致,同时钻孔深度、孔径大小一致。

4)各组试验中,钻机钻进速度和机械功率保持一致,清孔方法一致,沉渣厚度控制一致(以设计要求标准,沉渣厚度控制在10 cm)。

5)各组试验中,混凝土灌注速度和混凝土类型保持一致。

6)混凝土振捣及提升速度保持一致。

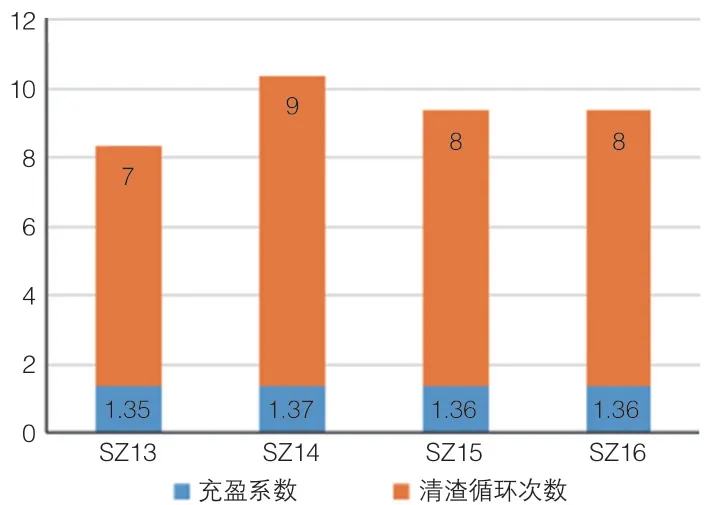

本泥浆调配试验将清渣循环次数和混凝土充盈系数这2个技术指标作为监测数据。经过现场试验,泥浆调配技术参数指标如图1~图4所示。

图1 A组技术指标

图2 B组技术指标

图3 C组技术指标

图4 D组技术指标

由监测技术指标可知,D组4根桩均采用膨润土泥浆进行试验,沉渣厚度较厚,清理桩底沉渣平均需要8次泥浆循环才可达到10 cm的设计深度;A组、B组、C组平均需要5次、5次、4次泥浆循环。相比之下,加入了分散剂、增黏剂和絮凝剂的试验组,清理沉渣的次数减少约50%,证明其孔底沉渣量少,而孔底沉渣主要来源于孔壁坍塌介质。坍孔处会增加混凝土的填充量,扩大混凝土充盈系数,混凝土充盈系数技术指标显示,加入了分散剂、增黏剂和絮凝剂的试验组混凝土比膨润土泥浆组使用的混凝土量明显减少,也充分证实了孔底沉渣主要来源于孔壁坍塌介质。所以,针对深厚粉土夹粉砂层,在膨润土泥浆中添加一定量的分散剂、增黏剂和絮凝剂可有效控制孔壁坍塌。

在分散剂、增黏剂和絮凝剂三者变量比较试验中:A组试验中,分散剂添加量为0.4%时,混凝土充盈系数和沉渣次数最少,表明该种外加剂为0.4%时,泥浆护壁效果最佳;B组试验中,增黏剂添加量为0.05%时,混凝土充盈系数和沉渣次数最少,表明该种外加剂为0.05%时,泥浆护壁效果最佳;C组试验中,絮凝剂添加量为1.6%时,混凝土充盈系数和沉渣次数最少,表明该种外加剂为1.6%时,泥浆护壁效果最佳。外加剂含量过高会导致泥浆均匀性降低、黏性过大,影响循环使用,因此,外加剂的用量应在适宜范围内。所以,当分散剂、增黏剂和絮凝剂用量分别为0.4%、0.05%、1.6%时,护壁效果最好。

2.2.2 泥浆分离技术试验

泥浆经过调配后,护壁效果得到明显改善,沉渣量相对减少。沉渣除坍孔因素外,部分沉渣来自于桩体含砂层,为进一步减少孔底沉渣,控制泥浆含砂量,通过泥浆分离设备进行泥浆分离试验。

泥浆分离技术是指在旋挖桩湿作业成孔过程中,通过泥浆分离设备把桩孔中含砂砾石的泥浆混合液进行分离,形成含砂率低、黏度和相对密度略接近原始泥浆的技术。其旨在清理孔内液体中的砂、砾石等,降低含砂率、黏度和相对密度,提高泥浆循环利用率。泥浆分离技术工艺流程:设置泥浆池→泥浆制备→设备安置→桩机成孔→泥浆抽入泥浆分离设备→砂砾石和泥浆分离→分离后的泥浆进入泥浆池→泥浆循环进入桩孔内。

为明确泥浆分离效果,制定E、F这2组(桩号SZ17—SZ22)试验进行对比分析。E、F这2组试验中均采用膨润土泥浆进行桩孔护壁,且泥浆中添加0.4%的分散剂、0.05%的增黏剂和1.6%絮凝剂,各组设3根桩,其中E组加入泥浆分离设备,F组不设泥浆分离设备。泥浆分离设备采用CJHBKJ品牌,型号LTDG-50,其处理能力为250 m3/h,如图5所示。

图5 泥浆分离设备

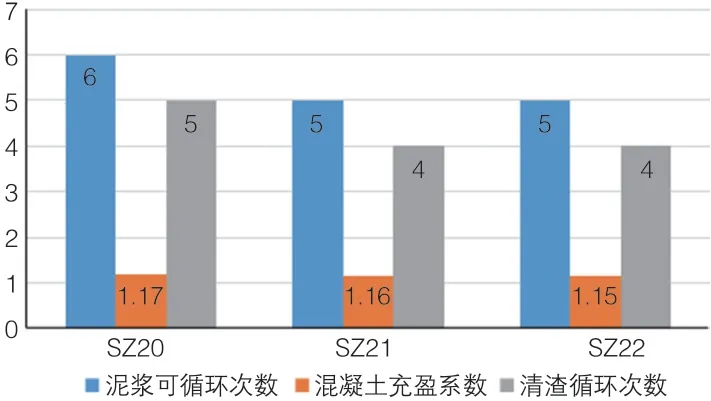

为确保试验效果,E、F这2组除是否使用分离设备外,其他措施保持一致。试验中监测并采集的技术指标有泥浆可循环次数、充盈系数、沉渣清理循环次数。其中,泥浆可循环次数主要根据泥浆使用后判定其是否为废浆,废浆指标:黏度>22 s、相对密度>1.2 g/cm3;含砂率>8%;pH>9。沉渣清理循环次数主要依据清理沉渣的循环次数达到指定厚度指标(沉渣厚度10 cm)。试验技术指标如图6、图7所示。

图6 E组技术指标

图7 F组技术指标

由E、F这2组技术指标可知:在使用泥浆分离设备后,混凝土充盈系数从1.16降至1.11;清理孔底部沉渣,由4次循环减少至2次;泥浆可循环使用次数增加约50次。可见,使用泥浆分离设备后可有效清除泥浆中的砂、砾等固体颗粒,减少孔底沉渣量;增强护壁效果,降低混凝土充盈系数,节约混凝土用量;最明显的是,泥浆分离设备极大地增加了泥浆的使用寿命。

“泥浆调配+泥浆分离技术”试验表明,在深厚含砂地层中,泥浆中加入分散剂、增黏剂和絮凝剂对改变护壁效果有一定的作用,但外加剂含量过高或过低,护壁效果不明显,适当剂量的外加剂可有效控制孔壁坍塌。经过优化试验,该含砂地层中,分散剂、增黏剂和絮凝剂用量分别为0.4%、0.05%、1.6%时,护壁效果最好。泥浆分离技术有效清除了泥浆中的砂砾石,保证泥浆原质量,增强护壁效果,降低混凝土充盈系数,提高泥浆循环使用寿命。

3 工程应用效果

依据“泥浆调配+泥浆分离技术”试验,针对该桩基工程进行工程应用。在膨润土泥浆(膨润土泥浆成分配比为水∶膨润土∶纤维素=100∶10∶0.8)中添加0.4%、0.05%、1.6%的分散剂、增黏剂和絮凝剂;同时,将泥浆分离设备加入旋挖桩施工过程中,对泥浆进行分离。经过监测及现场施工问题反馈,233根(12 116 m)工程桩使用效果良好。

孔底沉渣经过2次循环清理后,沉渣平均厚度控制在4 cm以内;施工统计的混凝土充盈系数平均为1.13。膨润土泥浆平均可循环使用52次,有效减少了造浆、排浆的成本。

经过现场实施,采用泥浆调配和泥浆分离技术后,明显改善旋挖成孔护壁效果,有效提高成桩质量,提高了施工效率,降低施工成本,取得了良好的经济效益,共计节约成本约207.11万元。

4 结语

针对深厚含砂地层,旋挖桩施工坍孔严重,泥浆相对密度大,含砂率高,孔底沉渣厚,桩端承载力差。本文从泥浆外加剂和含砂量方面进行分析研究,优化外加剂含量,降低泥浆含砂率,解决以上施工难题。经过“泥浆调配+泥浆分离技术”试验和工程应用,得出以下结论:

1)“泥浆调配+泥浆分离技术”可有效解决深厚含砂地层中桩基坍孔的施工难题,增强护壁效果,减少孔底沉渣,提高成桩质量。

2)膨润土泥浆中添加适量的分散剂、增黏剂和絮凝剂,并优化配比,可有效形成泥皮,加强护壁作用,改善砂性地层护壁效果。

3)通过泥浆分离设备对泥浆和砂、砾石进行分离,可有效降低含砂量,保证泥浆原质量,增强泥浆护壁作用,提高泥浆循环使用寿命。

4)“泥浆调配+泥浆分离技术”降低混凝土充盈系数,提高泥浆循环使用寿命,降低桩基施工成本,经济效益显著;同时,可减少泥浆排放,环保效果良好。