基于Mold flow的覆盖板注射成型过程分析

2022-07-18韩坤男王大勇王洋李仁杰

韩坤男,王大勇,王洋,李仁杰

(1.大连交通大学 材料科学与工程学院 , 辽宁 大连 116028;2.东北特殊钢集团股份有限公司,辽宁 大连 116000;3.大连多利电器用品有限公司,辽宁 大连 116600 )

汽车产业逐步在工业制造技术领域得到充分发展,很多人对汽车消费提出了更高要求,为了节省制造成本,减轻重量,越来越多的厂商开始使用塑料结构来代替以前的钢铁结构[1].汽车塑件成型有很多影响因素,是一个非常复杂的过程,因而必须对成型过程进行详尽的分析,并且预测质量缺陷,设置更加合理工艺参数,以达到实际生产要求[2].

本文采用Mold flow软件对某汽车覆盖板的成型过程进行模拟分析,根据相关生产经验,设置合理的流道系统和工艺参数,通过对塑件成型过程中的各个方面进行分析,从而发现缺陷并及时改正.塑件注射成型时,冷却系统的设计非常重要,将直接影响塑件成型质量和强度等方面.为此设置两种方案,通过对熔体进行温度、填充、翘曲变形等结果的分析,确定优化方案,提升塑件的整体质量.该模拟结果和设计方案用于实际生产中,会大大减少试模次数,提高企业的经济效益.

1 塑件工艺分析

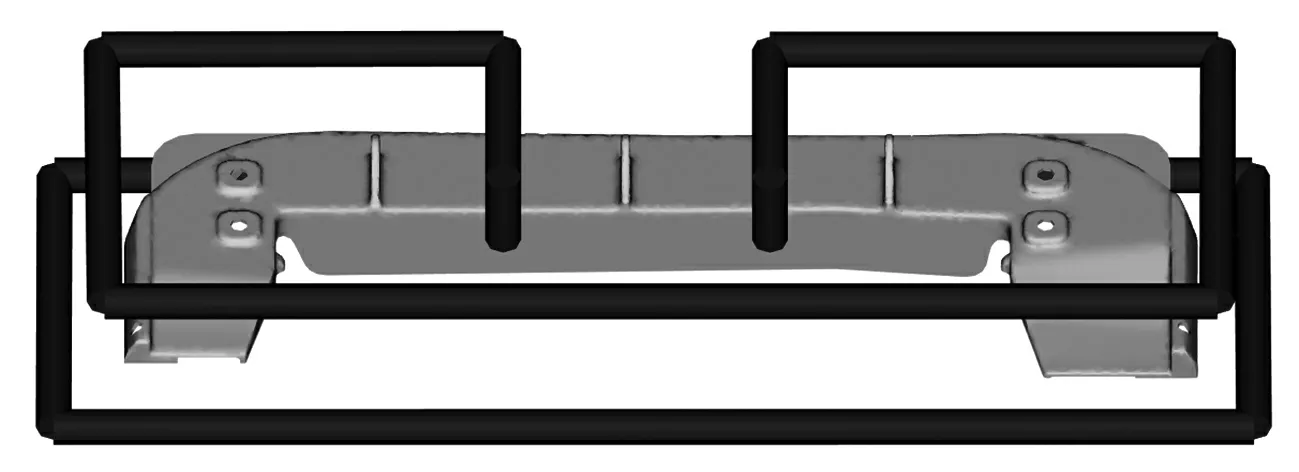

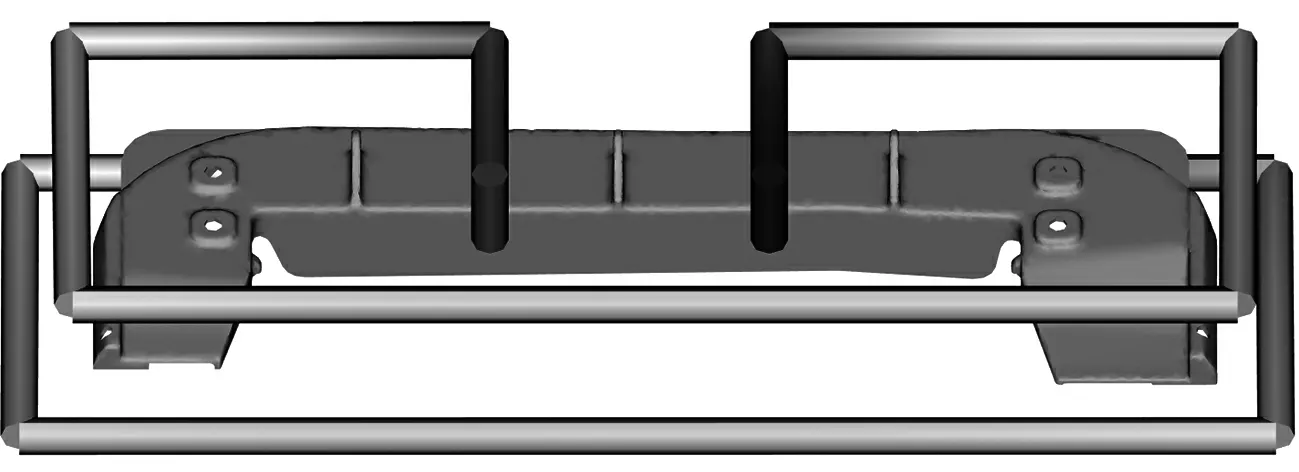

以某汽车覆盖板塑件为例,该塑件的三维模型如图1所示,材料为聚丙烯(PP),其尺寸为:241.4 mm×71.2 mm×29.6 mm,壁厚约为1.1 mm.该塑件属于小型塑件,但其结构比较复杂,存在孔穴及筋板等部位,成型时受熔体流动的影响,导致气穴、熔接痕等缺陷.通常塑件表面精度要求都较高,需在模拟分析中将模具存在缺陷找出,设计更加合理的工艺参数.

图1 汽车覆盖板的三维模型

在分析之前,要确保塑件的实际结构与网格几何模型相同,避免其重要特征的缺失,另外网格匹配和厚度必须是准确的,并且尺寸和其余参数与模具数据相同,以确保该分析结果与其后试模结果保持相同[3].如图2所示,根据实际的生产经验设计浇口和流道的位置与大小,进行模流分析.

图2 浇口和流道系统

注塑零件的结构较为复杂,如设计不合理,容易导致塑件变形、填充不满等问题.综合塑件的实际情况,采用普通浇注系统.主流道入口直径为3 mm,锥角为3°,分流道采用半圆形截面,侧浇口入口采用3 mm×2 mm~1.2 mm×0.6 mm.其余各项工艺参数设置情况为:材料温度为240 ℃,模具的表面温度为50 ℃,开模时间设定为5 s,填充控制设为为自动控制,保压控制采用百分比填充压力与时间,并且设置保压压力为注塑压力的80%.分析序列为填充+保压+翘曲.

2 塑件模流分析

Mold flow软件进行的塑件成型过程模拟,原理为模拟塑件在模具型腔中的流动成型过程,利用有限元数字求解器计算及分析塑件在成型过程中的温度、速度、压力和位移的变化,预测塑件在实际生产过程中有可能产生的缺陷.而通过模流分析,可以将生产过程透明化、数字化,大大降低试模阶段的操作难度和时间,使得生产效率大幅提升.

2.1 填充时间分析

利用 Mold flow 软件对塑件的填充和保压过程进行模拟分析.填充时间如图3所示,分别显示0.42、0.63、0.81、0.88 s四个时间点的熔体填充情况,通过观察可知塑件最终填充完整的填充时间为0.88 s,且塑件填充速度稳定,进给平稳,无滞流现象.

图3 填充时间(等值线)

2.2 压力转换分析

保压控制采用百分比填充压力与时间,如图4所示,当型腔内填充体积为97.57% 时改为保压阶段,转换压力为42.32 MPa,填充过程由速度控制转换为压力控制,即塑件浇口位置的最大压力由42.32 MPa降为保压压力33.85 MPa,使得塑件熔体在此压力下,完成塑件的保压阶段.此时塑件熔体将会继续填充整个型腔,从而有效地解决由于塑件冷缩而导致的填充不满等问题.

图4 速度/压力切换瞬时压力分布

2.3 气穴和熔接痕分析

图5为气穴分布及排气槽设置,由图5(a)可知气穴主要在末端、筋板和孔处产生,主要原因大多为熔体填充的末端或是在特殊区域多股熔体包裹所形成,为了有效避免困气,设置如图5(b)所示动模排气槽,可以有效提高塑件成型的质量.

(a) 气穴分布

(b) 排气槽设置图5 气穴分布及排气槽设置

从图6熔接痕得出在塑件筋板和孔处的位置存在少量微小的熔接痕,同样是因为在这些区域存在多股熔体流交汇,通过所设置的排气槽可有效消除熔接痕的形成.另外当有些十分细小的熔接痕无法通过排气解决时,可以待塑件成型后,将塑件取出对其进行喷涂处理后方可消除.

图6 熔接痕分布

3 冷却分析

熔体的填充、保压、冷却以及塑件的形状和精度等大多都将由模具温度所影响,为保证塑件冷却均匀,提高产品质量,同时完善整个模具系统,设计两种冷却系统如图7所示.方案一为最为普通的常规冷却回路,而方案二的冷却系统考虑到塑件的实际结构,在达到冷却效果的同时,尽量避开熔接痕和气穴产生位置,这种设计可以为排气槽的设置让出空间.分别对两种方案模拟冷却分析,从两者中选择更为合理的方案,达到实际生产的要求.

(a)方案一

(b)方案二图7 冷却系统

由图8所示冷却效果分析得出,方案一与方案二回路冷却温差相近,方案一为0.43 ℃ ,方案二为0.45 ℃,均小于3 ℃,两种方案塑件的冷却系统回路没有明显的过冷或过热区域,全部达到理想效果.

(a)方案一

(b)方案二图8 冷却效果分析

由于翘曲产生的原因主要由冷却不均匀、收缩不均以及分子取向不同三种因素所导致,而翘曲变形将直接影响塑件成型的质量,对于整个成型过程十分重要,因此通过对两种方案的对比可以得出更好的冷却方案.如图9所示,方案一的总翘曲变形量为0.982 7 mm, 而方案二的总翘曲变形量为0.818 5 mm.将两种方案进行模拟分析的结果进行对比,如表1所示.对比结果显示,方案二的填充时间更短,而塑件的平均温度也更低.而从总翘曲变形量和各个方向上的翘曲变形量来看,方案二也要更优于方案一.

(a)方案一

(b)方案二图9 总体翘曲变形

表1 两种冷却系统设计的分析对比

通过对两种冷却方案的对比,可知方案二在避免熔接痕、气穴位置使模具设计更加合理的同时,翘曲变形也更优于方案一.因此运用方案二冷却系统设计进行生产更为合理,冷却效果也更好[5-6].

4 结论

借助对汽车覆盖板塑件的模流分析,可以更加清晰地了解整个注塑成型的过程,并及时发现可能出现的缺陷.塑件的填充过程顺畅,通过保压使得填充完整,发生在塑件末端、筋板及孔处的熔接痕和气穴等缺陷并不明显,且可以通过设置排气槽和后期的喷涂处理达到使用要求.

为了塑件质量及模具结构而设计的两种冷却系统,通过实验数据的结果可以得出,方案二的冷却在保证模具结构更加合理的同时,翘曲变形也更小,得到的塑件质量也优于方案一的设计,所以运用方案二的冷却系统更为合理.通过Mold flow模流分析设计出的该汽车覆盖板模具,其模具结构完整、工艺参数设计合理,可以提高生产效率,降低模具生产成本,创造更高的经济效益.