高速动车组齿轮箱系统持续高温下的可靠性研究

2022-07-18许东日王泽飞戴晓超吴成攀高扬

许东日,王泽飞,戴晓超,吴成攀,高扬

(1.中车长春轨道客车股份有限公司,吉林 长春 130062,2.中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213001)

列车提速运营是社会发展的必然趋势,随着列车运营速度的提升,齿轮箱系统的温度也随之升高.齿轮箱系统作为高速动车组安全运用的重要传动部件,持续高温情况下,其热稳定性和可靠性将直接影响列车的正常运营.因此,高速动车组的齿轮箱温度控制在设计中受到高度关注[1-6].目前高速动车组齿轮箱轴承温度既有监控逻辑为:轴承温度大于等于125 ℃时预警,车组限速200 km/h运行;轴承温度大于等于140 ℃时报警,车组限速40 km/h运行.

本文对于高速动车组齿轮箱温度场进行了计算分析,进而对高温且散热效率慢的零部件进行热稳定性和可靠性的研究分析,从而对齿轮箱系统所能承受的最高温度进行评估,并通过台架试验对研究结果进行验证.

1 齿轮箱结构简介

某高速动车组齿轮箱通过两个齿轮实现一级减速,输入轴承采用“圆柱轴承(3号轴承)+圆柱轴承(4号轴承)+球轴承(5号轴承)”的方式排列,输出轴两端各采用一个圆锥滚子轴承(1、2号轴承).齿轮箱及内部结构分布如图1所示.

图1 齿轮箱及内部结构分布

2 齿轮箱温度场计算分析

齿轮箱在动力传递过程中产生的热主要来自各种摩擦副的功率损失,分别是轴承高速重载旋转过程摩擦发热、大齿轮搅油发热及齿轮啮合过程的滑动和滚动摩擦发热.

通过计算得出将各种类型热源发热功率的计算值作为箱体热平衡仿真计算的初始值.

2.1 发热功率计算

2.1.1 轴承发热功率计算

主从齿轮之间的圆周力Ft、径向力Fr、轴向力Fα计算公式如下:

⑴

轴承摩擦产生的损失在轴承内部几乎全部转化为热量进而使轴承温度上升,轴承单位时间内摩擦产生的热量可用下式计算:

Q=1.05×10-4Mn

(2)

式中:Q为单位时间内的发热量;M为摩擦力矩;n为轴承转速.

其中关于轴承摩擦力矩的计算公式为:

M=μFd/2

(3)

2.1.2 大齿轮搅油发热计算

搅油发热计算公式:

Q=347.5bhv1.5

(4)

式中:b为大齿轮宽度;v为大齿轮节圆线速度;h为齿轮浸油高度.

2.1.3 齿轮啮合的滑动及滚动摩擦功率损失计算

齿轮啮合处摩擦功率的损失主要是由于齿轮在啮合时,啮合点处相互接触的齿面运行速度不同,齿面间相对滑动造成的一种损失,计算齿轮滑动及滚动摩擦的功率损失.

齿轮滑动摩擦损失计算公式如下:

Ps=μFnVs×10-3

(5)

式中:μ为摩擦系数(0.045);Vs为啮合处平均滑移速度;Fn为齿面法向载荷.

齿面法向载荷计算公式如下:

Fn=T1/(r1cosαcosβ)

(6)

式中:T1为主动齿轮输入转矩;r1为主动齿轮副分度圆半径;α为压力角;β为齿轮基圆螺旋角.

齿轮平均滑动、滚动速度计算公式为:

(7)

(9)

式中:gs为啮合线长度;Z1、Z2为主动轮、从动轮数量;ra1、ra2为主、 从动齿轮齿顶圆半径;rb1、rb2为主、从动齿轮基圆径.

齿轮滚动摩擦损失计算公式如下:

(10)

式中:b为齿宽;h为平均油膜厚度;ε为重合度;Vr为平均滚动速度;β为螺旋角.

平均油膜厚度计算公式:

(11)

接触线长度:

(12)

横向接触线长度:

Zt=Zcosβ

(13)

平均滚动速度:

(14)

(15)

曲率半径:

(16)

式中:D为分度圆直径;T为转矩;α为压力角;β为齿轮基圆螺旋角;P为齿轮基圆螺旋角;μ为润滑剂绝对黏度;

齿轮啮合的总功率损失为:

Ps+Pr

(17)

2.2 齿轮箱温度场分析

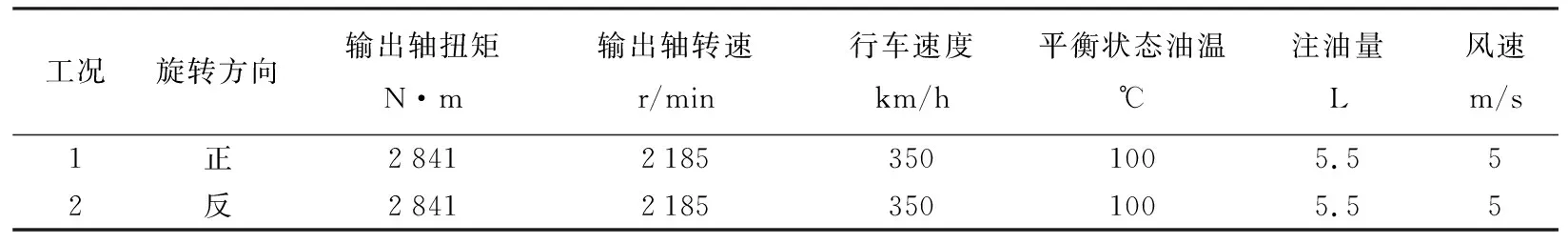

按照350 km/h速度等级对齿轮箱进行温度场分析,其中注油量为5.5 L(齿轮箱中油位),风速为5 m/s(根据实际工况评估),温度场计算工况见表1.

表1 计算工况汇总表

根据表1中的工况计算齿轮箱的发热功率,结果见表2.

表2 各工况下齿轮箱关键部位的发热功率 kW

对齿轮箱进行温度场分析,2个工况的分析结果趋势基本一致,现列举工况1齿轮箱关键零部件温度场分布云图如图2所示.

(a)箱体 (b)箱体

(c)齿轮 (d)轴承图2 齿轮箱关键部件温度场分布云图

3个工况下齿轮箱各关键部位最高温度如表3.

表3 齿轮箱各关键部位的最高温度 ℃

分析结果显示:在同等速度级别下的齿轮箱系统中,齿轮和轴承的散热相对较慢,且两者的热稳定温度相对较高.

3 持续高温对齿轮箱零部件的可靠性分析

根据齿轮箱温度场计算和实际运用经验可以表明,齿轮副和轴承作为齿轮传动系统的主要发热源且热稳定温度较高,润滑油作为主要冷却源,三者是温升变化的直接承载对象,因此在齿轮箱持续高速运转情况下,对三者进行可靠性分析.

3.1 持续高温对齿轮的影响

3.1.1 对齿轮材料和热处理的影响

根据材料性能要求,高速动车组齿轮箱齿轮一般由低碳合金钢制成,热处理工艺采用渗碳淬火,需经过正火(不低于900 ℃)+高温回火(不低于600 ℃)→渗碳(不低于900 ℃)、高温回火(不低于600 ℃)→淬火(不低于700 ℃)、回火(不低于200 ℃)等热处理过程.

根据齿轮箱热处理工艺可以得出,200 ℃以下的持续高温对齿轮材料和热处理均无影响.

3.1.2 对齿轮渐开线齿形的影响

温度对齿轮的热变形主要是对齿轮的轮齿齿向产生影响,原因为当齿轮节圆线速度超过100 m/s时,齿轮啮入端和啮出端存在较大的温度差,但对于节圆线速度小于100 m/s的齿轮,其齿向温度差异很小,可忽略不计.另外高速动车组齿轮箱齿轮在设计时已经对其齿廓和齿向进行精确修形处理,能够进一步避免温度对齿轮齿形精度的影响.

3.1.3 对齿轮啮合侧隙的影响

齿轮间的啮合侧隙随着温度升高而减小,但高速动车组齿轮箱齿轮设计齿侧间隙较大,目的是避免出现齿轮“咬死”现象.高速动车组齿轮箱在设计齿轮副时,均考虑了制造组装误差的影响,通过设计保证齿轮副组装后侧隙不小于0.1 mm.

高速动车组齿轮箱的中心距一般为382 mm,齿轮箱温度从20 ℃(常温)升高到最高温度X℃,温度差值为(X-20) ℃,钢质材料的热膨胀系数约为1.2×10-6/℃,综合以上,计算齿轮副最大允许热膨胀量为:

382×1.2×10-6×(X-20)=0.1

计算得出,在最高温度达到X=238 ℃时,齿轮才会出现“咬死”现象.

3.1.4 对齿轮胶合强度的影响

润滑油粘度随着温度的升高而下降,不利于齿轮表面形成油膜,因此随着温度的升高齿轮的胶合强度会逐渐降低.高速动车组齿轮箱齿轮副精度等级为ISO 5级,根据ISO 6336-2006 b方法对齿面抗胶合承载能力进行计算,结果见表4.

表4 胶合承载能力计算

在高速工况下齿面的胶合温度为363.22 ℃,胶合安全系数大于2.5(GB/T 6413推荐高可靠度要求下最小安全系数为2~2.5),不影响齿轮性能.

3.2 持续高温对齿轮箱轴承的影响

高速动车组齿轮箱输入端和输出端轴承均采用适用于高速动车组运用的铁路特制轴承,其滚子、滚道经过特殊修形及特殊热稳定处理,保证轴承在高温下的尺寸稳定性和热处理硬度.根据高速动车组齿轮箱用轴承设计要求,齿轮箱轴承热稳定温度均满足大于等于150 ℃,在此温度下保持长时间工作时,不会因轴承尺寸变化而产生对轴承性能不利的影响.

根据标准ISO281(滚动轴承的动力荷载值和额定寿命)及动车组齿轮箱相关技术规范要求,在满足轴承使用寿命240万km的基础上进行理论计算可得:在时速350 km工况下,轴承所需润滑油最小粘度为6.0 mm2/s,齿轮箱所选用的润滑油在140 ℃的最低粘度为7.39 mm2/s,满足轴承润滑要求.

高速动车组齿轮箱用轴承安装游隙均经过精确计算,考虑了齿轮箱运行过程中温升造成的游隙损失,确保轴承运行游隙保持在合理范围内.

3.3 持续高温对润滑油的影响[7-10]

高速动车组齿轮箱用润滑油的粘度等级为75W-90,该产品具有优异的粘温特性,其正常工作温度范围为-40~150 ℃.

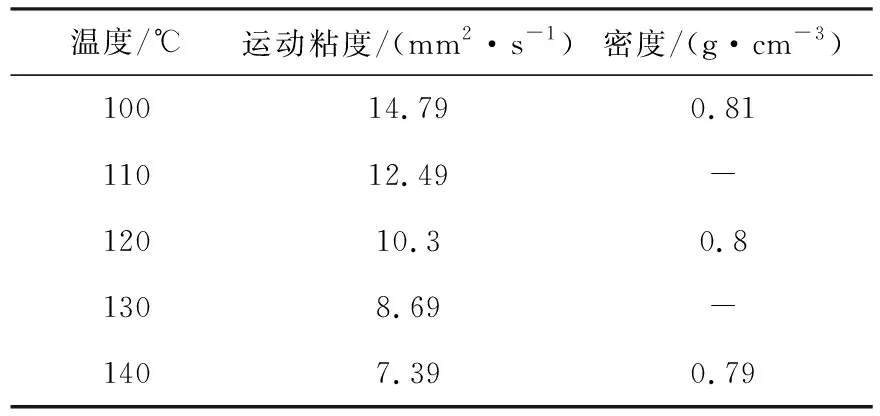

3.3.1 温度对润滑油特性参数的影响

在高速动车组齿轮箱润滑油的各项特性参数中,粘度和密度是随温度变化的主要指标.测量润滑油在不同温度下的粘度和密度,结果见表5.

表5 不同温度下润滑油的粘度和密度

结果显示:润滑油粘度随温度升高而下降,在130 ℃时运动粘度为8.694 mm2/s,满足齿轮及轴承在高可靠度的条件下所需润滑油最低粘度要求(最低粘度要求:8.09 mm2/s),润滑油密度变化不明显.

3.3.2 温度对润滑油使用寿命的影响

根据现行润滑油更换标准,当润滑油粘度变化大于30%以上时,需对齿轮箱内润滑油进行更换,对齿轮箱所选用的润滑油(牌号:RW-B 75W-90)进行热老化试验,其粘度变化及变化率情况如表6和图3所示.

表6 热老化试验数据表

图3 润滑油热老化试验粘度变化率曲线

热老化试验结果显示,润滑油在150 ℃热老化试验后的粘度变化率为25.88%(变化率小于30%),满足运用要求.

4 高温耐久试验验证

通过上述理论分析,高速动车组齿轮箱满足最高持续温度130 ℃的安全运用要求.为进一步验证计算分析结果,通过台架试验分析齿轮箱轴承持续高温(130 ℃左右)且额定工况长期运行下的运行品质.

试验模拟齿轮箱时速350 km/h全磨耗轮状态满功率运行,试验台由驱动电机驱动陪试齿轮箱的大齿轮轴,陪试齿轮箱和试验齿轮箱通过联轴节传递扭矩,通过负载电机实现在试验齿轮箱的大齿轮轴处施加扭矩,试验过程中通过调整试验齿轮箱的冷却风速及加热器控制环境温度,从而将齿轮箱轴承温度维持在130 ℃左右(该温度通过温度传感器监控),并开展200 h以上的试验验证.试验台布置如图4所示,试验工况如表7所示.其中PW为小轴车轮侧,PM为小轴电机侧,GW为大轴车轮侧,GM为大轴电机侧.

图4 试验台布置

表7 试验工况

试验中通过温度传感器时刻监控轴承温度(130 ℃左右),试验过程中轴承最高温度记录见表8.

表8 试验中轴承持续最高温度记录表

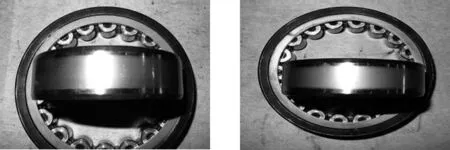

试验过程中,齿轮箱运行平稳,未出现异常振动,试验完成后拆解齿轮箱,齿轮箱总体状态良好,轴承、齿轮等零部件无异常.齿轮和轴承状态检查如图5所示.

图5 轴承、齿轮状态

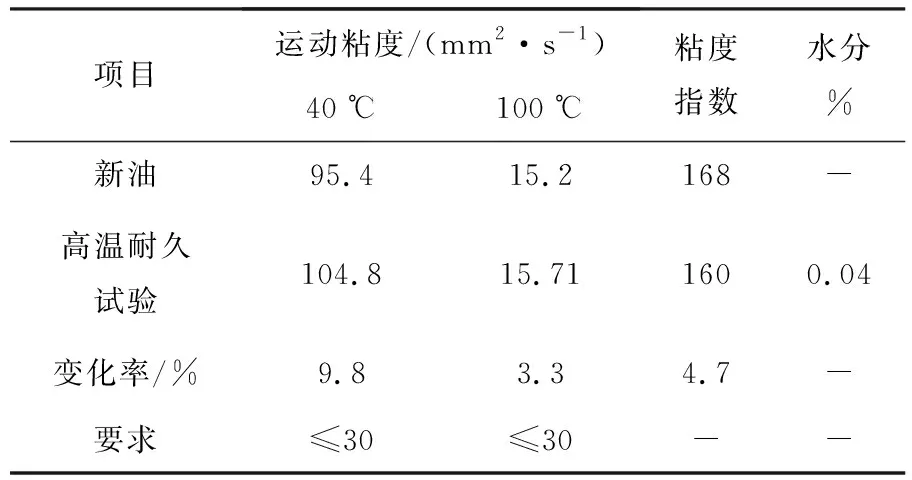

试验后取润滑油油样进行化学分析,指标参数见表9.

表9 润滑油性能参数表

结果显示齿轮箱持续130 ℃高温耐久台架试验后,润滑油性能参数变化在正常范围内,且变化不大.齿轮箱在经过持续高温(轴承温度维持在130 ℃左右)且200 h以上的台架试验后,齿轮箱总体状态良好,齿轮、轴承等关键零部件无异常,润滑油无异常.

5 结论

本文通过对高速动车组齿轮箱进行温度场分析,得出在同等速度级别下的齿轮箱系统中散热相对较慢且热稳定温度相对较高部件,并对该零部件从原始设计及加工制造等方面对其进行分析,得出满足高速动车组齿轮箱长期安全运用的最高温度,并通过台架试验进行验证,结论如下:在130 ℃的持续高温下,高速动车组齿轮箱系统的热稳定性和可靠性均具有较大的安全余量,满足运营要求.该论点可作为后续高速动车组提速时齿轮箱轴承温度监控逻辑限值的参考,为将来的动车组提速打下了夯实的技术储备.