基于FLACS的LPG槽车卸车作业泄漏后果影响研究*

2022-07-15徐学波杨舒博付建民张术萍刘建波王雪峰傅建豪

徐学波 杨舒博 付建民 张术萍 刘建波 王雪峰 傅建豪

(1.山东京博石油化工有限公司 山东 滨州 256600;2.中国石油大学(华东)机电工程学院 山东 青岛 266580)

0 引言

液化石油气(LPG,liquefied petroleum gas)作为一种新型的燃料,目前已广泛地用于汽车燃料以及居民生活中。但其发生泄漏后,会迅速由液相变为气相,并与空气在极短时间内进行混合,遇到微小点火源则可引发爆炸事故。槽罐车运输为LPG运输的主要运输方式,在LPG运输中占比高达94%[1],由于其充装步骤复杂等因素,在装卸过程中易发生泄漏、爆炸等事故,造成严重的经济损失和人员伤亡。

FLACS是GexCon(CMR/CMI)公司开发的专业软件,主要用于复杂生产区气体扩散、气体爆炸及冲击波的模拟。FLACS在泄漏模拟方面具有权威性,且气体扩散、火灾和爆炸等模型已得到全尺寸实验验证,同时获得挪威和俄罗斯等国际权威标准认证[2],在石油石化、天然气等高危领域有广泛的应用。近年来,随着CFD软件的开发,国内外越来越多的学者通过FLACS等流体力学软件对泄漏、火灾爆炸事故开始进行定量模拟与分析,但目前多用于LNG泄漏事故的模拟,程康等[3]结合HAZID确定需要定量分析的场景,依据失效数据库进行概率分析,通过FLACS对水上LNG泄漏事故进行数值模拟分析;HANSEN O R等[4]通过计算LNG蒸气扩散模型各监测点处的数值计算值和实验值的偏差程度评价了FLACS软件计算结果的准确性。也有部分学者利用FLACS进行受限空间瓦斯爆炸事故模拟,如罗振敏等[5]利用FLACS对受限空间内瓦斯爆炸进行了数值模拟,并与爆炸实验结果进行对比分析;BOTH A L等[6]基于网格模型对CFD软件进行了预测能力方面的优化,用于模拟工业规模的瓦斯爆炸场景。在槽车泄漏方面,苏琳等[7]利用CFD计算模拟了槽车泄漏引发的流淌性火灾事故,计算得到火灾发展过程和计算区域内的温度场、热辐射场分布情况;TOC W等[8]研究了液化石油气通过通风口泄漏至隧道中隐蔽空间的火灾爆炸危害;YET P I等[9]通过流体动力学算法分析了液化石油气储罐爆炸事故,并估计了相应的三维个体风险值。

FLACS现阶段多用于LNG泄漏、受限空间瓦斯爆炸等事故,与其他扩散模型相比,FLACS具有一定优势:①它给出了精确的预测,并在不同的场景中得到了验证;②它提出了分布孔隙度的概念,提高了模拟大型复杂设备的爆炸或扩散模型的计算速度;③建立了完善的湍流模型。本文将在以上研究的基础上,针对LPG罐车泄漏规律研究空白的现状,通过事故仿真模拟,研究风速、风向以及环境温度对于LPG罐车泄漏事故的影响,为事故应急救援提供理论参考依据,减少此类事故发生。

1 仿真模型建立

1.1 泄漏场景建立

进行后果模拟首先需要确定高风险场景。通过JSA(工作安全分析)以及BOW-TIE(领结图分析),对卸车作业的环节进行风险辨识,识别卸车作业中可能出现泄漏的作业步骤,危险级别最高的事故场景为万向连接管与罐车接口处连接脱落,通过Bow-Tie分析以顶事件为核心,向前通过事故树分析方法分析导致该可能发生的原因及危害,向后通过事件树分析方法分析在安全屏障失效时可能发生的后续危害事件的定性分析方法。确定高风险泄漏场景之一为万向连接管与罐车接口处连接脱落,与临沂金誉石化LPG泄漏事故原因相似。

1.2 风险场景模拟

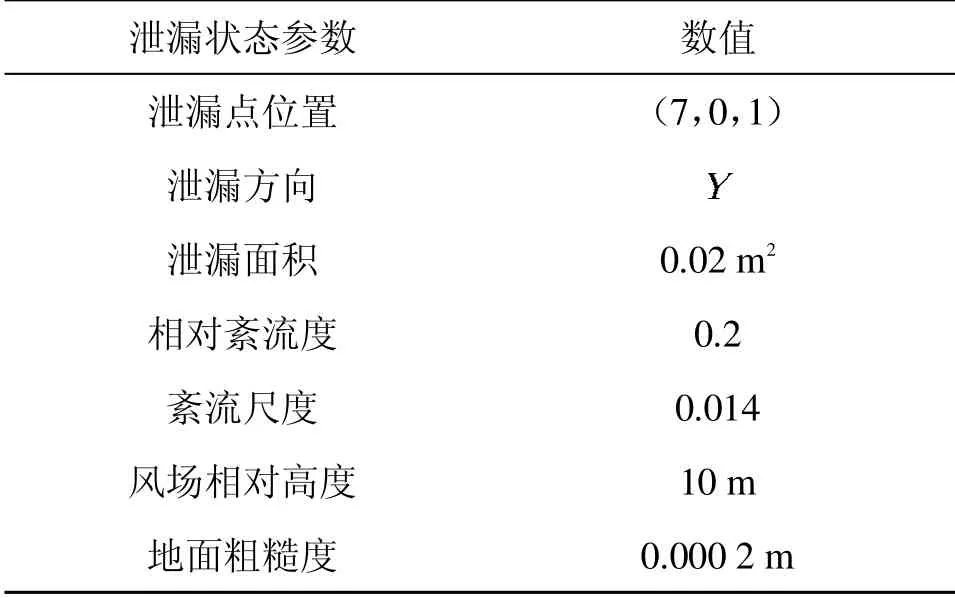

卸车作业时万向连接管与罐车接口处连接脱落的泄漏场景,一般为大孔泄漏,考虑在初始泄漏时立即吸热挥发,综合风险辨识结果,确定10个风险场景并进行LPG扩散模拟。在风险场景模拟中,1~3组为风速变量模拟,设定风速分别为0 m/s、3 m/s、6 m/s,对比不同时刻的泄漏规律;4~6组模拟不同风向下LPG的泄漏;7~9组为温度变量模拟,设定温度分别为10℃、20℃、30℃,对比不同温度下的泄漏规律以及不同高度下LPG扩散的浓度分布;第10组进行泄漏扩散导致的爆炸模拟,分析其各项参数的影响。其他基础泄漏参数见表1。

表1 泄漏状态参数

1.3 CFD仿真

FLACS是一种通用循环流体力学模型,由于其扩散模块精确性较高,常用于碳氢化合物扩散和爆炸建模的海陆研究。几十年来,工业事故中常用的传统后果分析方法通常假设蒸汽云分散在恒定粗糙度的地面上,无法模拟其他障碍物的影响以及浓度的波动,且通常会对危险区域进行过度预测,预测偏保守,使仿真精度降低。与其他软件相比,FLACS能够考虑到地形和复杂的障碍物,基于真实的泄漏情况和环境条件,根据时间变化模拟真实事故情境下的流体流动,故本研究采用FLACS软件分析LPG罐车泄漏事故,量化分析罐车周围的浓度范围以及扩散规律。

FLACS能够通过有限体积法求解三维笛卡尔网格上的N-S方程(见式(1)),计算流体动力学代码,通过建立描述流体特性的质量、动量、能量、湍流动能、燃料质量分数以及组分守恒方程,配合边界条件计算区域中的超压、燃烧产物、火焰速度以及燃料消耗量等变量的值。

2 案例分析

2.1 风速变量分析

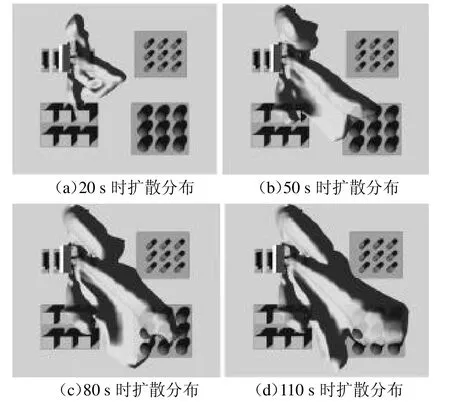

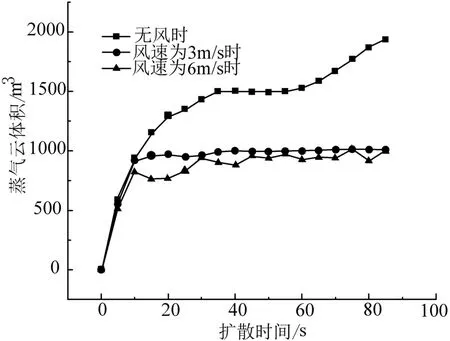

在实际作业中,由于LPG罐车露天放置,故在万向管与罐车连接口脱落导致的扩散中,不能忽略风的影响。风速为3 m/s时扩散示意如图1所示,50 s蒸气云已扩散至距离卸车作业区75 m的球罐区,泄漏110 s时物料已扩散至大部分球罐区域。通过对无风时、风速为3 m/s和6 m/s时如图2所示的蒸气云体积对比可知,随风速增加蒸气云体积也随之减少。无风时的蒸气云体积随时间变化更为明显,从扩散开始蒸气云体积逐渐增加,在85 s时达到峰值,接近2 000 m3;而风速为3 m/s和6 m/s时蒸气云体积达到峰值的时间更短,约为10~15 s,峰值也显著降低为无风时的一半,在达到体积峰值后随时间推移上下波动,无明显变化;风速为6 m/s时的蒸气云体积略低于3 m/s时的体积。在泄漏过程中,截取X轴6.825 m处,Y轴、Z轴范围分别为(-30,90)、(-2,10),由于LPG密度大于空气且受到重力作用,物料沿近地面沉降扩散,近地面浓度略高于高空浓度。在总趋势与无风时相同的条件下,有风时物料浓度要更低;且随风速增加,物料浓度逐渐降低。

图1 泄漏扩散分布示意

图2 不同风速泄漏扩散蒸气云体积对比

2.2 风向变量分析

在FLACS模拟中,吹入Y轴负方向的风设为0°风向,吹入X轴负方向的风设为90°风向,故设置三组风向分别为225°、135°、45°的模拟进行对比,其中风速恒为3 m/s。

在不同风向下,受建筑物的阻碍作用,泄漏扩散浓度分布与形成的可燃气云体积均大不相同。扩散距离越大,可燃气云体积越小,物料浓度也越低;扩散距离越小,可燃气云体积越大,物料浓度也越高。选取Z轴为1.82 m时的XY平面,当风向分别为225°、135°、45°时,60 s时刻物料沿顺风方向最远扩散约140 m、89 m、57 m,最高浓度达到7.12%、7.83%、8.36%,蒸气云的体积分别为999 m3、1 824m3,2 385 m3(如图3所示)。当风向为225°时,顺风方向受障碍物阻挡较小,故扩散距离最远且范围最广,形成的可燃气云体积最小;当风向为135°、45°时,受边界条件以及厂区分布影响,物料扩散范围较小但蒸气云体积增大。故厂区建立时,应将危险作业厂区建立在常年风向的下风向,且厂区分布应宽敞开阔。

图3 不同风向时可燃气云体积

2.3 温度变量分析

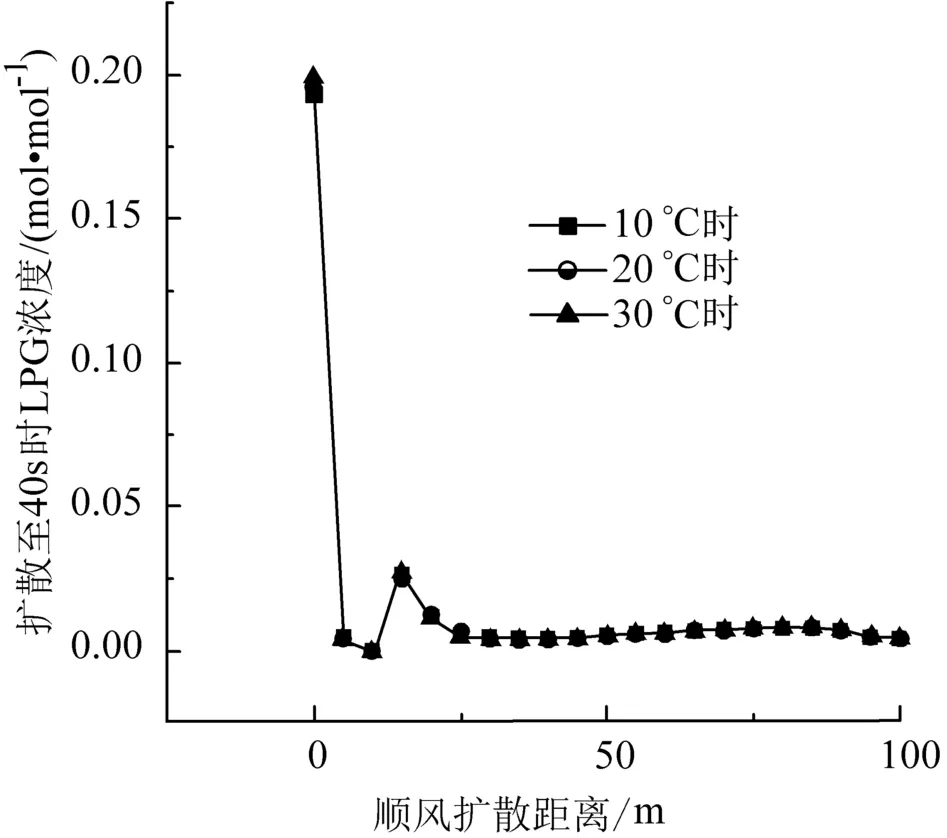

设置3组不同的环境温度参数:10℃、20℃、30℃,对比其对于扩散的影响。如图4所示,在3种不同的环境温度下,LPG浓度随泄漏扩散距离呈衰减现象,但3种温度下各点的浓度曲线几乎重合,差异不明显,故环境温度对于LPG扩散影响较小。

图4 不同温度下LPG浓度变化

2.4 响应方式分析

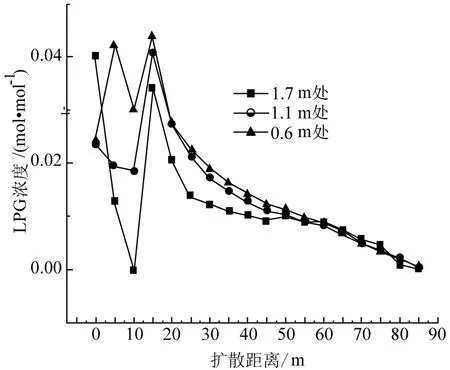

LPG具有微量毒性,对人的神经系统具有麻醉作用,若人员急性吸入高浓度LPG且不能立刻脱离环境,极易窒息、呼吸麻痹或心脏骤停。故在LPG罐车泄漏事故发生时,采取正确的逃离方式也十分重要。如图5所示,随泄漏扩散距离增加,不同高度处的LPG浓度都呈现下降趋势,但在泄漏扩散的50 m范围内,距离地表1.7 m处LPG浓度最低,距离地表0.6 m处浓度最高,即在1.7 m高度时物料对人体的危害最小,故在泄漏事故发生时,应保持直立姿态逃离泄漏区域。

图5 不同高度处LPG浓度

3 火灾爆炸后果分析

可燃气体的释放所造成的损害程度,在某种程度上是云团消散的函数。如果没有立即点火,可燃气体通过结构几何形状和通风系统的扩散,会使得点火延迟。如果满足气体的爆炸极限,并提出一个具有足够能量的火源,则会发生点火,并产生爆炸。当泄漏事故发生,LPG立即与空气进行混合,遇微小点火源即可引发爆炸事故。

为控制时间步长,分别设置CFLC和CFLV为5和0.5。CFLC和CFLV分别是基于声速和流体流速的参数,CFLC和CFLV控制每个时间步长中的声波和流体流的传播距离,即平均控制体积长度乘以CFLC和CFLV的值。例如,通过设置CFLC值为5和CFLV值为0.5,在每个时间步长中,压力将传播5个网格,而流体流传播0.5个网格。

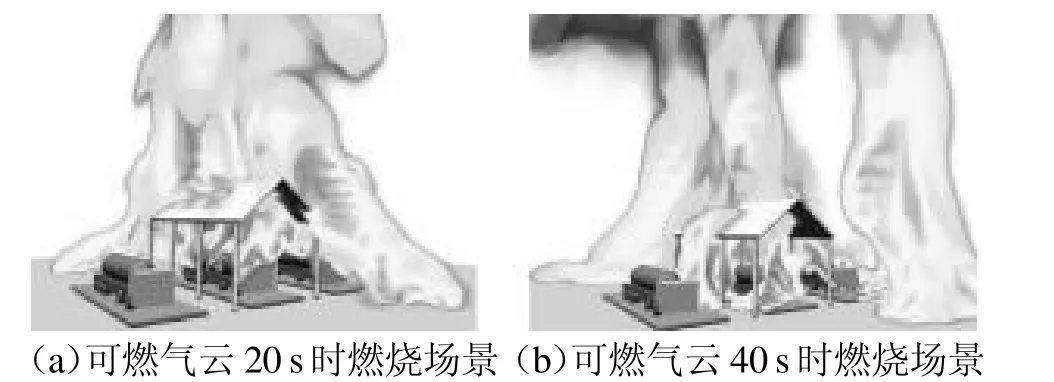

模拟出的蒸发的可燃气云爆炸场景如图6所示,点火点设置在罐车中部,随风向影响火焰蔓延,第40 s时,中间与右边罐车已经全部被火势包围。对比如图7所示的京哈高速LPG泄漏爆炸事故发生的场景,模拟结果基本与实际相符合。

图6 LPG罐车模拟爆炸场景

图7 京哈高速LPG罐车泄漏爆炸事故

当爆炸发生时,瞬态气压大于周围的大气压的现象,称为超压。在这种现象下,爆炸释放大量能量,可燃气体迅速膨胀,使得周围的气体被迫压缩,引发冲击波,从爆炸源迅速移动。冲击波在空气中的传播是爆炸造成的大部分损害的来源。根据模拟结果分析,爆炸带来的冲击波从点火点的位置不断向外扩散,压力随着冲击波的传递不断减小,在点火点处压力聚集,最高可达到7 kPa,在该压力下,玻璃全部破裂,钢板或铝板起皱,紧固失效,木板固定失效[10]。该场景下建筑物钢板、木板失效的最远距离为30 m。但在实际场景中,建筑物结构和布置往往要复杂的多,故实际的最高压力也会比模拟值要高。

可燃气云爆炸的后果还包括高温的影响,10 s时300 K以上的区域面积接近400 m2,在此范围内人员可能被灼伤;随时间推移,30 s时2 000 K以上的区域面积接近200 m2,LPG罐车的主要材质钢在强度和刚度方面也会在高温环境下受到影响,LPG罐车处于爆炸的超高温区域,可燃气云最高温度达到2 274 K,在温度达到673 K时,钢结构的强度会降为原来的二分之一[11],故在2 000 K高温的情况下,若无其他的防火措施罐车车体将在极短时间内失效变形,失去承载能力而引发更多的LPG物料泄漏。同时高温环境也会破坏厂区其他设备的结构,形成二次伤害事故,造成不可挽回的财产损失、环境破坏以及人员伤亡。

4 结论

以LPG槽车万向连接管与罐车接口处连接脱落导致的泄漏场景为例开展研究,得到以下结论:

1)基于多组对比模拟,得出风速、风向、温度对于泄漏扩散的影响,随风速增大,蒸气云体积减少,且有风时蒸气云体积较无风时显著降低;其他条件相同的情况下,有风时蒸气云体积达到峰值的时间更短,物料浓度更低。

2)不同风向下,受建筑物阻碍与边界限制,扩散距离越大,可燃气云体积越小,物料浓度越低;扩散距离越小,可燃气云体积越大,物料浓度越高。危险作业厂区应建立在常年风向的下风向,且厂区分布应宽敞开阔。

3)在3种不同环境温度下,LPG浓度随泄漏扩散距离呈衰减现象,但环境温度对于LPG扩散的浓度分布影响较小。发生泄漏事故时,应保持直立状态尽快逃离泄漏区域。

4)发生火灾爆炸事故时,超压对于周围环境的影响仅局限于发生爆炸的一瞬间,且压力随冲击波传递不断减小,该场景下的最大压力可达7 kPa,使得玻璃全部破裂,钢板或铝板起皱。相比之下,超温的影响时间更长,热量传递更慢,可造成人员灼伤以及厂区设备损坏等后果。