某工业厂房钢吊车梁疲劳开裂原因分析研究

2022-07-15严勇

严勇

(宝武装备智能科技有限公司)

0 引言

工业建筑作为重要的基础设施在工业生产过程中发挥着举足轻重的作用,我国既有工业建筑存量已突破120亿m2。随着我国进入后工业时代,前期建设的工业建筑结构也逐步进入了设计寿命的中后期,结构老化问题逐渐凸显如腐蚀、疲劳、振动等。吊车梁作为工业建筑的重要结构系统,是直接服务于一线生产过程的“生命线”,承担着厂房内物料三维搬用的重要任务,广泛应用于各行各业。近年来,冶炼行业已陆续发生多起重型工业厂房钢吊车梁疲劳断裂导致的重大安全生产事故(如2019年4月19日江西某钢铁厂发生的吊车梁断裂导致吊运钢包行车坠落),给国家和人民群众的生命财产造成了巨大损失,引起了国内各工业生产企业对吊车梁疲劳破坏问题的广泛关注。据统计,工业建筑钢结构疲劳破坏90%以上发生在重级工作制的钢吊车梁系统,部分重级工作制钢吊车梁投入使用15~20年后会出现疲劳裂纹甚至疲劳断裂,远小于设计使用年限,直角突变式钢吊车梁疲劳破坏问题尤为突出。本文以直角突变式钢吊车梁疲劳破坏为工程背景,通过对某钢厂直角突变式钢吊车梁疲劳破坏特征进行调查,结合现场疲劳荷载谱测试对吊车梁疲劳破坏原因进行分析。

1 直角突变式钢吊车梁疲劳破坏特征调查

1.1 厂房结构设计概况及吊车梁使用现状

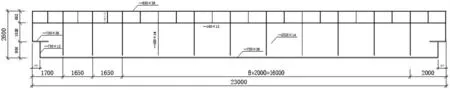

某钢铁厂热轧钢卷堆放处理厂房为单层两跨钢结构厂房,下柱用双肢格构钢柱,上柱采用焊接H型实腹式柱,吊车梁采用直角突变式变截面钢吊车梁(如图1所示)。厂房跨度42m,柱距24m,共有吊车梁48根,每跨均布置35t桥式吊车两台、27t桥式吊车一台,吊车跨距Lk=39.5m,最大轮压28.5t,吊车均为重级工作制吊车,主要用于钢卷的存放及出库的驳运,于1998年建成投入使用。2020年进行厂房检测时发现有16根吊车梁在支座变截面部位出现不同程度的焊缝及母材开裂的情况,裂纹最长达141mm,开裂位置主要集中在端部支座的两个部位,如图1所示。

图1 直角突变式变截面钢吊车梁

1.2 吊车梁疲劳破坏部位的裂纹特征

吊车梁端部疲劳破坏主要发生在两个部位,位置Ⅰ位于变截位置封板与插板连接焊缝,开裂如图2所示,位置Ⅱ位于变截面位置腹板与插板连接处焊缝或母材,开裂如图3所示。

图2 吊车梁封板与插板位置焊缝开裂照片

图3 吊车梁腹板与插板端部位置焊缝及母材开裂

2 吊车梁受力分析

2.1 吊车梁受力分析模型建立

2.1.1 吊车梁受力分析构件设计参数说明

查阅设计图纸资料可知,该厂房的吊车梁有DL1和DL2两种形式,吊车梁端部构造直角突变式支座,DL1和DL2吊车梁截面型式一致,仅跨度不同。DL1吊车梁跨度23m,DL2吊车梁跨度24m。以吊车梁DL1为研究对象进行受力分析,该吊车梁为实腹式焊接吊车梁,跨度为23m,梁全高2600mm,支座处高1700mm,变截面比1.7/2.6(略小于《钢结构设计标准》GB50017-2017中2/3的要求),吊车梁跨中截面尺寸为2600mm×850(750)mm×14mm×36mm,变截面端部支座截面尺寸为1700mm×850(750)mm×14mm×36mm,如图4所示。加工制作吊车梁的钢材采用SM50B钢,性能类似于我国Q345钢,手工焊焊条采用E5015、E5016焊条,埋弧自动焊采用焊丝H10Mn2,吊车梁上下翼缘与腹板的焊缝及母材拼接焊缝要求剖口焊,且符合I级焊缝要求等。吊车梁支座处封板与下翼缘、端加劲肋与上翼缘均磨平顶紧焊接,封板与插入板采用剖口熔透焊,并补焊根。加工制作图如图4所示。

图4 吊车梁DL1构件加工制作图

2.1.2 行车移动荷载作用下有限元分析模型建立

根据钢吊车梁DL1的构件加工制作图,采用ABAQUS有限元软件建立分析计算模型,计算分析吊车梁端部开裂位置的应力分布情况,确定图1中裂纹位置Ⅰ、Ⅱ和跨中下翼缘应力最大时的荷载工况,及其最大主应力随行车移动的变化规律。有限元模型建立时,材料的弹性模量取E=206000N/mm2,泊桑比μ=0.3,不考虑材料的自重。端部支座已出现疲劳裂纹的局部区域网格划分布种为10mm,封板厚度方向单元划分为5层,其余全梁网格划分布种为200mm,移动荷载从左向右移动,每个分析步移动50mm,整个模型建立576个分析步,模拟行车的第一个轮子从吊车梁最左端进入至第四轮子从吊车梁最右端离开的整个受力过程,行车选取35t行车,每侧4个轮子,最大轮压为285kN。行车移动荷载作用的吊车梁计算分析模型如图5所示。

图5 行车移动荷载作用吊车梁分析模型

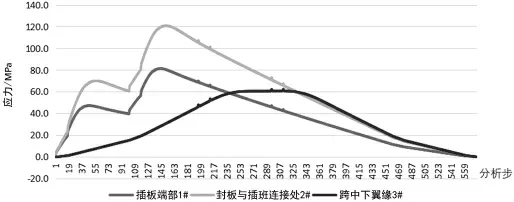

2.2 吊车梁受力模拟分析结果

⑴行车四个轮子从左向右移动,四个轮子全部进入吊车梁。第一个轮子距离吊车梁最左端7550mm时,吊车梁端部封板与插板连接焊缝位置Ⅰ处的受力达到最不利工况,分析荷载步为151步。通过该部位的最大主应力云图可知,吊车梁端部封板与插板连接焊缝附近的最大主应力为120.8MPa。行车运行全过程该部位最大主应力时程曲线如图6所示。

⑵行车四个轮子从左向右移动,四个轮子全部进入吊车梁。第一个轮子距离吊车梁最左端7150mm时,吊车梁端部腹板与插板连接焊缝位置Ⅱ处的受力达到最不利工况,分析荷载步为143步。通过该部位的最大主应力云图可知,吊车梁端部封板与插板连接焊缝附近的最大主应力为81.4MPa。行车运行全过程该部位最大主应力时程曲线如图6所示。

⑶行车四个轮子从左向右移动,四个轮子全部进入吊车梁,第一个轮子距离吊车梁最左端148000mm时吊车梁跨中下翼缘的受力达到最不利工况,分析荷载步为296步。通过该部位的最大主应力云图可知,吊车梁跨中下翼缘的最大主应力为62.2MPa。行车运行全过程该部位最大主应力时程曲线如图6所示。

图6 端部及跨中疲劳敏感部位应力时程曲线

3 吊车梁载荷谱测试分析

3.1 吊车梁载荷谱采集的应力测点布置

在该厂热轧钢卷堆放处理厂房内行车运行较频繁的区域选择一根吊车梁作为代表性吊车梁进行应力测试,获取行车在正常生产运行过程中24h的载荷谱数据,进一步分析该吊车梁的疲劳寿命。根据有限元分析计算的结果,应力测试的测点分别布置在应力较大、易发生裂纹的支座端部和疲劳敏感的跨中下翼缘,其中1#测点为单向测点,布置在吊车梁端部的位置Ⅰ位于变截位置封板与插板连接焊缝处,测量方向沿吊车梁的截面高度方向,2#测点为直角式三向应变花测点,布置在吊车梁端部的位置Ⅱ位于变截面位置腹板与插板连接焊缝处,应变花测点的0°方向沿吊车梁的纵向,90°方向沿吊车梁的截面高度方向。端部测点布置情况如图7所示。3#测点布置在吊车梁跨中下翼缘腹板与翼缘连接焊缝处。

图7 吊车梁应力测点示意图

3.2 载荷谱测试数据分析

3.2.1 各测点24h时域曲线统计分析

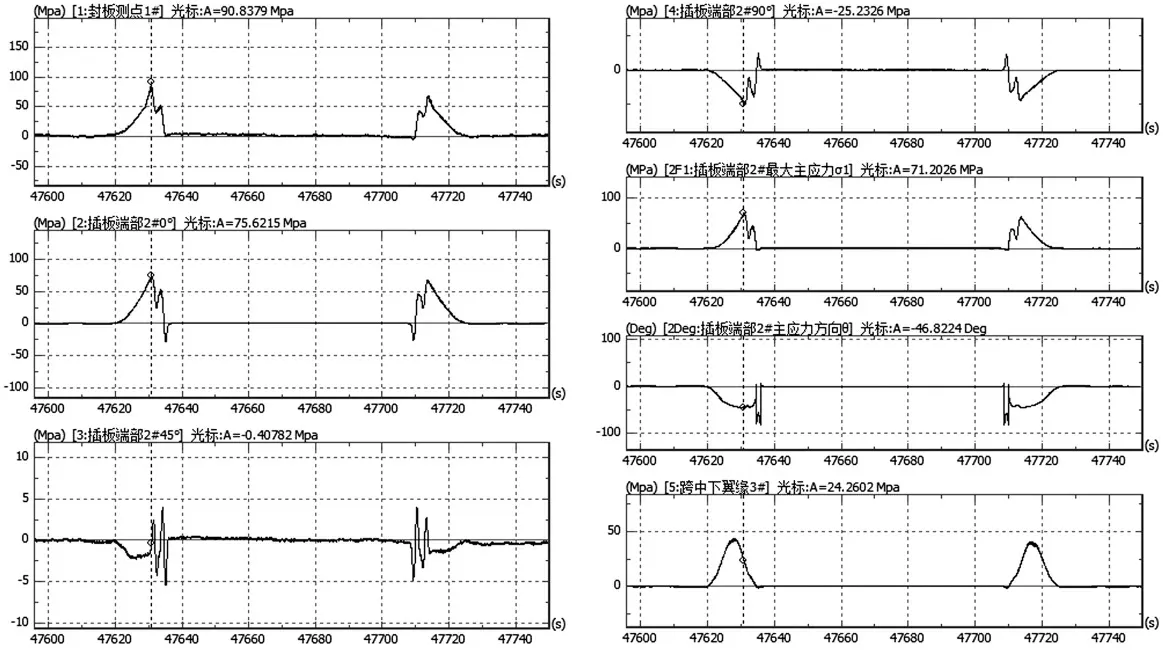

吊车梁应力测点1#、2#、3#的实测应力变化曲线与有限建模分析得到的应力时程曲线相似,行车经过时端部测点均出现前、后两组车轮经过时的应力峰值,跨中下翼缘应力测点只出现一个应力峰值。行车完整一次经过吊车梁时各测点应力变化的特征曲线如图8所示。

图8 行车一次经过时吊车梁端部及跨中测点应力变化特征曲线

通过对1#、2#、3#测点24h应力谱数据统计分析,封板与腹板连接焊缝部位1#测点的最大主应力为132.5MPa,腹板与插板连接焊缝处应变花测点2#的最大主应力92.9MPa,最大主应力方向与0°方向的夹角约为46.8°,跨中下翼3#测点的最大应力为55.4。整个测试期间各测点的24h载荷谱测试数据如图9所示。

图9 吊车梁端部及跨中测点24h荷载谱数据

3.2.2 基于实测荷载谱数据的吊车梁疲劳强度分析

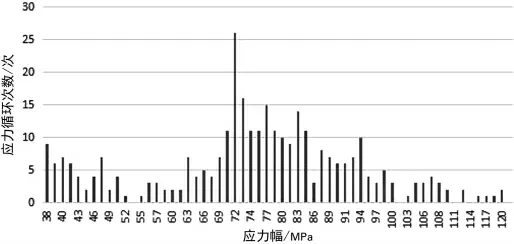

对各测点24h的载荷谱数据采用雨流计数法分析计算提取不同应力幅下的循环次数,然后剔除对疲劳贡献较小的应力幅后得到测点1#、2#、3#在正常生产条件下每天的应力循环次数,分布统计结果如图10~12所示。其中封板与腹板连接焊缝部位1#测点每天(24h)应力循环次数322次,腹板与插板连接焊缝处应变花2#测点每天(24h)主应力循环次数334次,跨中3#测点每天(24h)应力循环次数313次。由行车实测荷载谱的统计分析得到的变幅循环应力统计结果可根据《钢结构设计规范》将变幅疲劳折算为等效常幅疲劳进行计算,变幅疲劳的等效应力幅按式⑴确定。

图10 1#测点24h荷载谱数据的应力幅分布情况

式中,

β——参数,由构件和连接类型确定;

Δδe——吊车梁变幅疲劳等效为常幅疲劳后的等效应力幅;

∑ni——以应力循环次数表示的结构预期疲劳寿命;

ni——为吊车梁预期寿命内应力幅水平达到Δδi的应力循环次数。

由式⑴计算得到应力测点1#、2#、3#对应部位的变幅疲劳的等效应力幅分别为115MPa、100MPa、57MPa。

3.3 吊车梁疲劳寿命分析

根据吊车梁实测的荷载谱数据统计分析结果及《钢结构设计规范》GB50017-2017中重级、中级工作制吊车梁在变幅荷载作用下的疲劳寿命分析计算方法,推算得到吊车梁各个测点部位在行车随机变幅荷载作用下的等效应力、欠载效应的等效系数及各测点50年使用期内的应力循环次数,详见表1。根据吊车梁端部变截位置封板与插板连接焊缝处1#测点、腹板与插板连接焊缝处2#测点、跨中下翼缘连接焊缝处3#测点的受力特征,对照《钢结构设计规范》中疲劳计算的构件和分类,其中,测点1#、2#部位疲劳强度计算时相关参数按照构件连接类别Z6考虑,测点3#部位疲劳强度计算时相关参数按照构件连接类别Z4考虑。

表1 吊车梁端部及跨中疲劳敏感部位疲劳寿命分析结果

图11 2#测点24h荷载谱数据的应力幅分布情况

图12 3#测点24h荷载谱数据的应力幅分布情况

从该厂房行车运行使用较频繁吊车梁的荷载谱数据统计分析与设计参数对比分析可以看出,测试吊车梁端部测点1#、2#的等效应力幅均高于设计规定的循环次数为200万次的容许应力幅,跨中下翼缘测点3#的等效应力幅低于设计规定的循环次数为200万次的容许应力幅,各测点实测数据推算的欠载效应等效系数均高于设计规范的取值,说明该吊车梁在实际生产使用中繁重程度较大,易造成螺栓松动、焊缝疲劳开裂等结构损伤。

4 结论与建议

⑴由直角突变型支座吊车梁有限元计算模拟分析的受力结果可知,该构造形式的吊车梁在端部变截面的封板与插板连接焊缝位置、腹板与插板连接处焊缝位置应力集中明显,在循环荷载作用下易发生疲劳破坏;

⑵由实测荷载谱分析结果可知:测试吊车梁端部变截位置封板与插板连接焊缝处、插板端位置的等效应力幅均高于设计规范值,说明吊车梁的支座端部疲劳强度低于设计允许值;其次根据实测数据推算的欠载效应等效系数均高于设计规范的取值,说明吊车梁实际使用的频繁程度高于设计。上述两方面原因叠加是导致该厂房内部分直角突变式钢吊车梁端部过早出现疲劳开裂的主要原因;

⑶由于工业厂房中吊车梁的疲劳寿命与实际生产使用的频繁程度及等效应力幅息息相关,建议对一些重级工作制的吊车梁应加强日常的监护使用,避免因吊车梁疲劳断裂导致的生产安全事故。