带开关功能的不限级滑套研制及应用

2022-07-15胡顺渠侯治民周怡君

胡 丹,胡顺渠,陈 晨,侯治民,周怡君

中国石化西南油气分公司石油工程技术研究院,四川 德阳618000

引言

天然气作为优质燃料和清洁化石能源,在中国能源结构优化调整中发挥着重要作用[1]。中国致密砂岩气资源丰富,地质资源量为22.88×1012m3,技术可采资源量为11.26×1012m3,2020 年,全国致密砂岩气产量474×108m3,占天然气总产量的25%,是接替、支撑天然气规模上产的重要力量。但致密砂岩气藏储集层致密、物性差、非均质性强、自然产能低、稳产难度大、经济效率差[2-6],一方面,需要通过多级分段压裂,对储层细分切割,提高储集层的渗透性和流体的流动性,提升气井单井产能;另一方面,该类气井生产过程中通常伴随着地层水产出,气水同产时对气井产能抑制明显,严重时将导致过早水淹而停产,影响气井长期稳产及气藏最终采收率,在多个产层段中准确判断出水点并实施有效定点关闭作业对于气井稳产意义重大。

基于致密砂岩气藏地质情况及开发需求,水平井无限级分段压裂工艺是致密砂岩气藏有效开发的必要手段[7-10],同时,为提高气井的采收率,需在采气过程对气井多层段实施有效的堵水控水。常用的压裂工具为投球滑套,分段压裂管柱内通径逐级变小,气体流动阻力大,分段能力有限[11-16],且生产过程中井下工具难以下入,无法开展生产测井等储层评价及井筒维护作业;而泵送桥塞虽然能实现无限级分段,但施工不连续、作业周期长、成本高。上述分段压裂装置均功能单一,分段压裂、完井投产、生产控水各环节均需要采取不同的工具装置分步实施,而不同功能装置的配合应用,协调匹配性较差,工序流程复杂、作业周期增加,可靠性也难以得到有效保障。

为满足致密砂岩气藏开发对压裂工艺及工具“分段不受限、管柱全通径、单段可开关、作业全连续”的需求,西南油气分公司自主研发了一种全新的带开关功能的不限级压裂工具系统。工具在压裂施工前随管柱一趟下入井中,提前预置;压裂施工过程中投入开启工具开启匹配的滑套,可在不动管柱条件下实现无限级分段压裂且连续施工;压裂施工后,管柱自动实现全通径,为连油解堵、冲砂、钻磨、监测等措施维护作业提供井筒空间。工具具备重复开关功能,对于生产井出水层段可定点关闭,保障气井平稳生产,实现油气井全生命周期内产气通道的灵活控制;工具同时满足高温、高压、大排量、大砂量等恶劣工况下可靠作业需要,助力致密气藏高效开发。

1 工具设计

1.1 不限级方式设计

1.1.1 不限级结构设计

压裂滑套的不限级分段可通过机械式分级或电动控制[17],机械式分级方式设计相对于电子式、泵送桥塞等分级方式可不动管柱、可靠性高,但常规投球滑套采用球与球座匹配,通过球与球座尺寸变化来实现,由于球体球形特征,只能通过变化球直径这个单变量来区分各级滑套,在给定径向空间、给定球座级差的条件下,能实现的级数有限。采用投同一尺寸飞镖或球与变化型球座这种匹配方式理论上可实现无限级,但对工具系统要求高、存在工具失效不能有效作业甚至丢失产层的风险。为实现无限级分段、同时降低工具失效风险,应降低各级滑套依次开启的相互制约性。

基于不动管柱施工及现有滑套工具分级方式优缺点分析,提出了通过环形凹槽与凸齿啮合实现匹配(图1)、改变凹槽与凸齿群参数以实现无限级匹配的方法。该方法可在保持工具内径不变的前提下通过轴向位置、宽度、深度及在圆周上角度等参数变化实现多种匹配(图2),结构简单、可靠性较高。

图1 滑套工具凹槽和凸齿设计模型Fig.1 Schematic diagram of design model for groove and convex tooth of sliding sleeve tool

图2 不限级设计模型Fig.2 Non-limited design model

1.1.2 不限级结构参数优化模型构建

为实现各级滑套有效开启,确保每级滑套的凹槽与凸齿一一对应,同时避免各级滑套凹槽与凸齿间互相混淆、干扰,考虑齿和槽的力学强度与稳定性,确定关键编码参数的约束条件,建立不限级结构参数优化模型。

通过设定最小齿长、最小齿间距,在工程允许的轴向长度范围内,优化组合凹槽与凸齿各特征参数,开展不限级参数组合模拟计算。计算表明,在最小齿长10 mm、齿长及齿间距的变化量为10 mm、轴向长度为100 mm 内,改变两个参数可实现36 个序列、120 组参数组合。同时,在其他参数取值相同条件下,参数组合数随轴向长度呈指数递增关系。因此,在给定工程长度范围内可设计出需要的参数组数,实现在受限空间内结构参数组合的无限级。

1.2 可开关结构设计

1.2.1 结构设计

为实现油气井寿命期内对井筒流体的灵活控制,滑套需具备可重复开关功能。可开关功能的实现有液压操作、无线控制及机械式等方式,机械式的实现方式结构相对简单、可靠性高[18-20]。

考虑滑套工具内通径设计需与管柱一致,创新设计一种“滑套外筒内壁专用环槽+弹性限位件+内筒外壁专用约束槽”的重复开关结构。其核心组件为弹性开关件以及其限位机构,通过在滑套工具内筒与外筒间设置弓形弹片、弹性球笼等机构,在滑套外筒的内壁设置限位件专用环槽,内筒外壁设计凹槽,实现对弹性件的轴向和径向的约束限位。同时,通过内筒外壁凹槽的轴向距离设计来确保其约束的有效性。使弹性件在轴向力作用下能产生弹性变形,完成其出槽与进槽动作,实现弹性件在滑套“开位”与“关位”之间的顺利切换(如图3、图4 所示)。

图3 弓形弹片在卡槽内,滑套关闭Fig.3 The bow-shaped shrapnel is in the clip slot and the sliding sleeve is closed

图4 弓形弹片离开卡槽,滑套开启Fig.4 The bow-shaped shrapnel leaves the card slot and the sliding sleeve is opened

1.2.2 弹性失稳分析

基于滑套需要重复多次开关动作,弹性件在进出限位槽运动过程中,会受到较大的轴向力,若产生塑性变形,将影响弹性件在开关位的可靠转化。选用高强度、高韧性的合金钢为弹性件材质,建立弹性件有限元分析模型,开展弹性件的弹性失稳分析。

图5 为弓形弹片的弹性受力有限元模拟分析结果,从图5 可以看出,弹片受正向载荷沿内筒轴向移动过程中,将产生较大应力,弹片顶部局部区域可能发生塑性变形;当弹片再次受到反向载荷,弹片沿内筒轴向移动重新进入外筒卡槽时,若弹片前期发生塑性变形,重新进入外筒卡槽后应力会明显降低,不能完全达到初期状态,结果如图6所示。

图5 弓形弹片出槽应力云图(向左移动)Fig.5 Stress nephogram of bow-shaped shrapnel entering groove(move to the left)

图6 弓形弹片入槽应力云图(向右移动)Fig.6 Stress nephogram of bow-shaped shrapnel exit groove(move to the right)

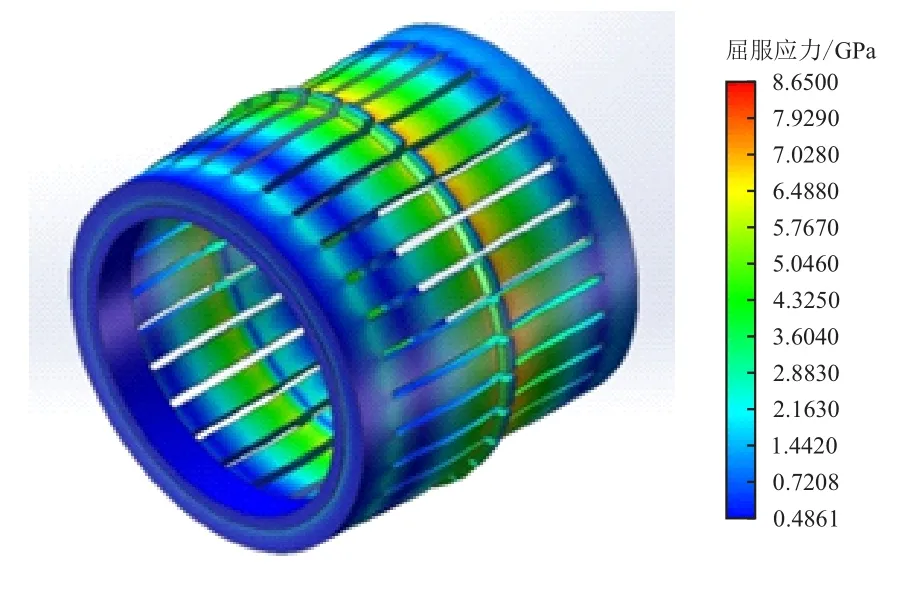

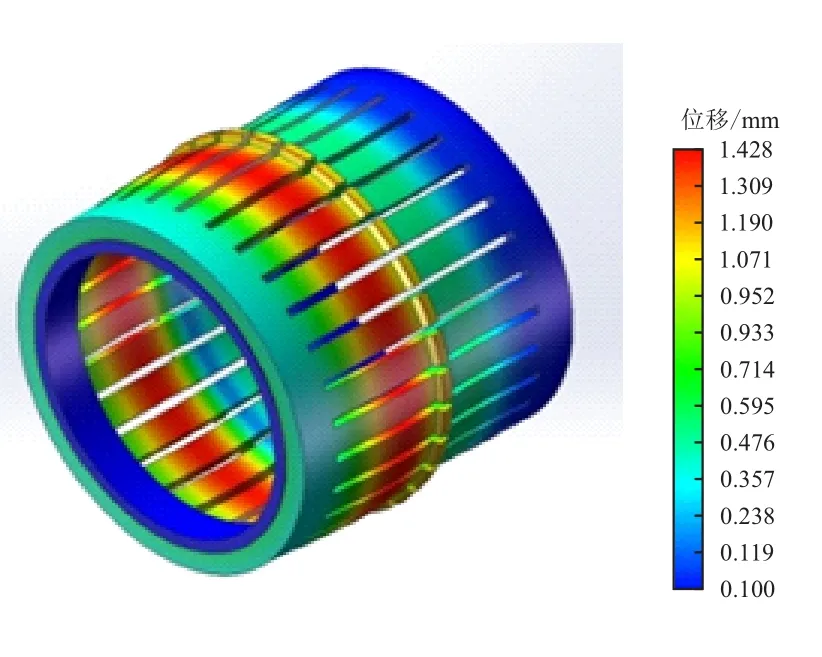

优化弓形弹片为整体球笼式弹性机构,机构由2 mm 宽、24 组割缝形成8~9 mm 宽的弹片组成。开展弹力机构的有限元应力校核及屈曲分析,分析其在特定载荷下的稳定性及结构失稳的临界载荷;开展多项位移计算,校核其在受力运动时,运动姿态及运动量是否超过设计空间及影响其他组件。

图7 为应力校核及屈曲分析结果,可以看出,整体球笼式限位机构工具的屈服应力为设计开关力的2.2 倍,在实际作用工况及预设安全系数1.5 的情况未出现结构失稳,失稳值远大于设计值;图8 为位移计算校核结果,可以看出,在受额定开关力作用下工件位移在安全范围内。整体球笼式限位机构的开关可靠性高于弓形弹片机构。

图7 应力校核及屈服计算Fig.7 Stress check and yield calculation

图8 多项位移计算Fig.8 Multi-term displacement calculation

1.3 配套工具设计

为了实现滑套的开关功能,结合可开关滑套的设计思路及结构原理,考虑工具简单、可靠、方便的原则,设计出了一种具有自动定位、防卡解挂等功能的机械式自匹配滑套重复开启工具、关闭工具。

(1)滑套关闭工具设计

滑套关闭工具由上接头、挡环、丢手销钉、外筒、锁紧头、关闭齿形件、启动销钉及下接头等组成,如图9 所示。

图9 滑套关闭工具实物图Fig.9 Closure tool of sliding sleeve

关闭工具的关闭齿形件上部设置可自由收拢、弹开的弹片,弹片上设置有一个或多个凸齿,关闭工具的外筒下端布置有沿轴向的槽,槽的数量与关闭齿形件弹片数量匹配,关闭齿形件可在槽里滑动。

当需要关闭某一滑套时,通过连续油管带滑套关闭工具下入到预定滑套位置,关闭齿形件弹开并进入滑套内筒凹槽,向下加载启动销钉剪断,C 形棘齿环与关闭齿形件内壁的棘齿啮合,关闭齿形件的弹片沿着外筒轴向槽滑动,锁紧头下部进入关闭齿形件弹片的尾部,上提工具并加载关闭滑套。待滑套关闭后继续加大上提载荷剪断丢手销钉,锁紧头脱离关闭齿形件弹片尾部,关闭齿形件弹片收拢并从滑套内筒脱出,关闭工具提出井筒。

(2)滑套重复开启工具结构设计

滑套重复开启工具由上接头、开启齿形件、连接器、销钉及下接头组成,如图10 所示。

图10 滑套重复开启工具实物图Fig.10 Slide-out repeat-open tool of sliding sleeve

重复开启工具的开启齿形件上部设置有一组可自由收拢、弹开的弹片,弹片上设置有一个或多个凸齿,C 形棘齿环从工具下端与连接器连接,连接器沿轴向设置内外相通的长槽,开启齿形件的弹片可在长槽里滑动。在油气井压裂后排液或生产过程中,通过连续油管带滑套开启工具下入预定滑套位置,开启齿形件进入配套的滑套凹槽,下震击或下压将滑套开启,然后继续向下加载剪断销钉,连接器带动下接头、C 形棘齿环、上接头一起相对开启齿形件向下运动,开启齿形件尾部收拢从滑套内筒凹槽中脱出,开启工具提出井筒。

2 工作原理及主要技术参数

2.1 工作原理

不限级滑套随完井管柱一趟下入井筒,滑套下入的数量根据压裂层段决定,滑套下入的位置即为压裂层段中心,滑套的下入顺序按编码顺序决定。

压裂施工时,通过趾端滑套或者连续油管射孔建立管柱与地层通道后进行第一层段压裂施工;第一段压裂施工结束后从井口投入与第二段滑套编码匹配的开启工具,并采用泵送方式将开启工具泵送至目标滑套位置,憋压开启滑套后进行第二层段压裂施工,如此重复完成所有层段压裂施工,压裂施工结束后,开启工具自动溶解,形成全通径采气通道。

在采气过程中,若出现部分层段出水等情况需要关闭滑套,可通过连续油管连接滑套关闭工具并下入到目标滑套位置,滑套关闭工具定位齿与开关锁定环内的槽卡定,通过上提连续油管带动滑套内筒组件整体移动,直到内筒完全密封外筒上的导流孔为止。当滑套需再次打开时,可通过连续油管连接滑套重复开启工具至目标滑套位置,滑套重复开启工具定位齿与开关锁定环内的槽卡定,通过继续下放连续油管带动滑套内筒组件整体移动,直到内筒移动到完全露出外筒上的导流孔为止。

2.2 主要技术参数

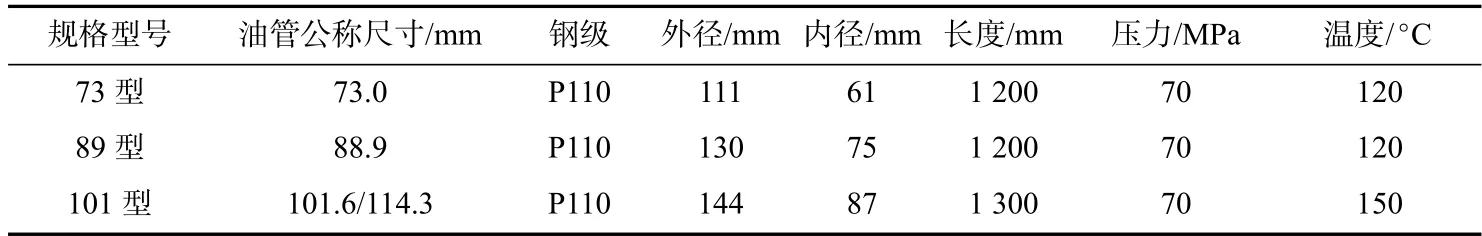

不限级滑套已形成73 型、89 型及101 型等多型号系列化产品,具体尺寸参数见表1,可满足不同气藏不同完井方式(裸眼井、套管井)、不同井型(直井、水平井)的完井改造需求。

表1 不限级滑套系列工具参数Tab.1 Parameters of non-limited sliding sleeve tool

3 工具评测

3.1 强度评测

3.1.1 高温疲劳强度检测

针对全通径不限级压裂工具多级压裂过程中,工具系统会反复经受加压、泄压,存在疲劳损坏的风险,同时考虑井筒温度对强度的影响,开展工具高温疲劳强度检测。

将滑套放入能升温且反复加载、卸载的超高温模拟实验井筒内,如图11 所示,设定实验装置升温至120°C保持实验期间温度不变,通过气动高压泵对滑套内腔加压至压裂施工时可能承受最大压差70 MPa,稳压1 h(模拟每一级滑套压裂施工时间),观察滑套内腔压力变化(判断滑套是否存在泄漏),然后泄压;泄压后继续对滑套内腔加压至70 MPa,稳压1 h,观察滑套内腔压力变化,然后泄压。重复加压、泄压的次数不低于设计的滑套施工级数。

图11 疲劳强度评测实验装置Fig.11 Fatigue strength testing device

工具系统在120°C下,反复加载70 MPa、稳压1 h 后卸载共计120 次,工具系统无泄漏情况(部分实验记录见图12),证明工具系统具备在温度120°C下、反复承压70 MPa 的能力,能满足现场施工要求。

图12 疲劳强度实验记录曲线Fig.12 Fatigue strength test record curve

3.1.2 抗拉强度检测

不限级滑套管柱在压裂施工期间,由于管柱的臌胀效应及封隔器活塞效应,管柱会产生拉伸作用,若滑套抗拉强度存在薄弱点,可能会存在拉断风险,导致管柱短路甚至施工失败,为此开展工具系统抗拉强度检测。

将滑套两端固定在拉力实验台架上,通过拉力实验台架对滑套进行加载,首先,将拉力加载至设计强度,卸载观察滑套丝扣及本体是否损坏,然后,将拉力加载至设计强度的1.2 倍,卸载观察滑套丝扣及本体是否损坏,最后,将拉力实验后的滑套进行整体承压70 MPa 实验,验证滑套抗拉强度是否满足现场施工的需要。

实验表明,工具系统经拉力实验后整体70 MPa承压无泄漏,研制的全通径不限级压裂工具抗拉强度满足设计要求。

3.2 开关功能评测

为评价滑套反复开关对设计弹性机构可靠性的影响,开展工具系统开关功能评测。

结合使用工况条件,将滑套装配在专用实验台架上,评价滑套在相对理想实验条件下(常温、无杂质等因素干扰)及恶劣工况条件下(滑动件存在大量压裂砂)的开启、关闭动作的有效性及加载力大小。模拟理想工况条件开展两次反复开、关实验(如图13所示),模拟井筒有砂条件开展两次实验(如图14所示),具体实验数据见表2。

图13 模拟理想工况的滑套开关实验Fig.13 Test of sliding sleeve switch simulating under ideal working condition

图14 模拟含砂工况下的滑套开关实验Fig.14 Test of sliding sleeve switch simulating under working condition with sand

表2 不限级滑套开关作业实验数据表Tab.2 Switch operation test data sheet of non-limited sliding sleeve tool

实验结果表明,含砂工况下滑套的开启和关闭实验数据相对理想工况略有上涨,但相差不大,不影响滑套开启和关闭作业。滑套开关弹性件设计合理,抗疲劳性强,在高强度、高频率的开、关下,能保持稳定的弹力及合格的机械性能。

3.3 开启性能评测

为验证不限级滑套的系统可靠性,建立包含地面评价流程、储液系统、泵送系统等的不限级滑套地面试验场站,系统评价滑套工作可靠性。将50级不限级滑套按编码顺序依次排列连接在地面实验场站的流程管线上,调整泵送系统,设置不同的作业排量。按编码顺序依次泵送开启工具,评价不限级滑套在压裂工况条件下逐一开启可靠性。

经实验验证,带开关功能的不限级滑套在不同的作业排量(0.4~2.0 m3/min)下均依次通过不匹配滑套,顺利开启目标滑套,如图15 所示,滑套逐一开启可靠性高,具备入井应用的条件。

图15 不限级滑套地面实验开启瞬间Fig.15 Opening moment of non-limited sliding sleeve ground test

4 现场应用

截至2021 年12 月,滑套工具系统已在川西中浅层致密砂岩气藏成功应用近200 井次、2600 余套,压裂分段数增加一倍,实现了储层密切割,压裂施工效率提升50%,促进气藏的高效开发;开关功能在DS103-2 井、WX102 井等10 余口井应用,最多实现了4 开3 关,成功关闭水层。

JS33-45HF 井为川西中浅层致密砂岩气藏的一口开发水平井,采用101 型不限级滑套工具系统,顺利完成26 段分段压裂施工,施工排量最高达15 m3/min,砂量达1 852.8 m3,总液量13 310.6 m3,施工时间为30.2 h。邻井JS33-46HF井采用114.3 mm 套管+桥塞分段压裂,压裂施工总液量9 285.7 m3,施工时间为42 h,JS33-45HF 井与JS33-46HF 井压裂施工参数对比详见表3。

表3 JS33-45HF 井与JS33-46HF 井压裂施工参数对比Tab.3 Comparison of fracturing operation parameters between Well JS33–45HF and Well JS33–46HF

JS33-45HF 井的压裂施工效率为0.002 27 h/m3,JS33-46HF 井压裂施工效率为0.004 50 h/m3,对比表明,不限级滑套压裂施工效率比桥塞分段提高50%。

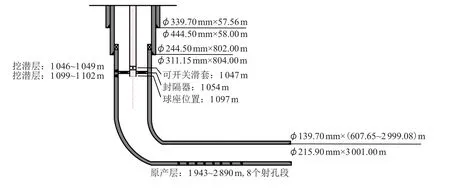

DS103-2 井为川西中浅层致密砂岩气藏的一口开发井,为验证滑套系统的重复开关可靠性,在该井进行现场重复多次开关验证试验。可开关滑套作为压裂滑套设置于第2 段(:1 046~1 049 m),如图16 所示。滑套之上未设置顶封,可通过油套连通情况判断滑套是否开关。

图16 DS103-2 井管柱示意图Fig.16 Schematic diagram of string for Well DS103–2

不限级滑套在DS103-2 井顺利完成4 开3 关,具体开关压力变化见表4,验证了不限级滑套开关功能在现场应用中的可靠性。

表4 DS103-2 井滑套开关油、套压力参数变化情况Tab.4 Variation of pressure parameters of sliding sleeve tubing and casing in Well DS103–2

5 结论

(1)创新提出了以凹槽和凸齿啮合为匹配原理、以轴向及周向等多参数组合变化为编码方法的无限级设计方法,确保滑套开启工具与滑套匹配的一一对应,实现受限空间内滑套工具无限级。

(2)发明“弹力限位元件+机械识别选位槽”重复可开关系统及配套工具,保证了不限级压裂工具具备可重复选择开关功能,实现对油气井全生命周期内产气通道的灵活控制。

(3)经地面试验验证,研制的不限级压裂工具开关功能可靠、开启可靠性高,抗高温疲劳能力强,整体承压满足70 MPa 工况需求。

(4)不限级压裂工具系统已在川西中浅层致密砂岩气藏成功规模应用,实现了4 开3 关作业,成功关闭生产井水层,助力致密砂岩气藏高效开发。