基于“BIM+GIS+IoT”信息管理平台的钢支撑轴力伺服系统在地铁基坑变形控制中的应用*

2022-07-15盛灿军

盛灿军

(中铁二十四局集团有限公司, 200433, 上海∥高级工程师)

城市软土地区深基坑工程施工中周边环境的保护及围护结构的变形控制一直是每个项目的关注重点[1]。2009年“上海会德丰国际广场”深基坑工程首次应用钢支撑轴力伺服系统,通过对钢支撑轴力的自动化监测、预警及调控,有效控制了紧邻地铁隧道的变形[2]。自此针对有特定环境保护对象的深基坑工程,在其支护结构设计中往往在保护区段增设钢支撑轴力伺服系统,以达到控制围护结构变形、保护基坑周边环境的效果[3]。

然而一般的钢支撑轴力伺服系统都只对其轴力及千斤顶行程进行监测管理,围护结构及周边建(构)筑物位移则依靠其他监测系统进行数据采集,通过跨平台的数据传递、汇总和分析,采用人工方式上报日报表来完成。该模式费时费力,且对钢支撑轴力调控的及时性和针对性还不强,致使部分项目基坑变形控制未达到预期效果。本文提出了一种基于“BIM(建筑信息模型)+GIS(地理信息系统)+IoT(物联网)”信息管理平台(以下简为“信息管理平台”)的协同管理模式,并对其工程应用进行了介绍,以期为类似工程提供参考。

1 钢支撑轴力伺服系统管控模式分析

伺服钢支撑轴力施加可分为初始预加载及加载过程轴力调控两个阶段。钢支撑轴力伺服系统的管控主要指在轴力调控阶段依据各监测点的数据变化调整支撑轴力的过程。

1.1 传统钢支撑轴力伺服系统的管控模式

传统的钢支撑轴力伺服系统主要以日报表为手段进行数据分析。其管理流程如图1所示。

图1 传统的钢支撑轴力伺服系统管控流程

由图1可见,各方监测数据收集汇总工作量大、耗时长,且数据分析只包含围护结构深层水平位移、支撑轴力及千斤顶行程3个方面,而忽略了环境保护对象、地下水位等重要监测部分。这样,势必会在数据分析的及时性、原因研判的准确性、措施采取的时效性和针对性方面存在缺陷。

以某地铁车站出入口基坑为例,其开挖深度为16.75~18.85 m,基坑北侧为饭店及锅炉房。基坑第2~4层钢支撑采用轴力伺服系统,运用传统管理模式。在基坑底板开挖期间锅炉房发生局部沉降且产生大量斜裂缝,主要原因是各方监测数据未能有效整合并反映基坑变形,导致加撑不及时。

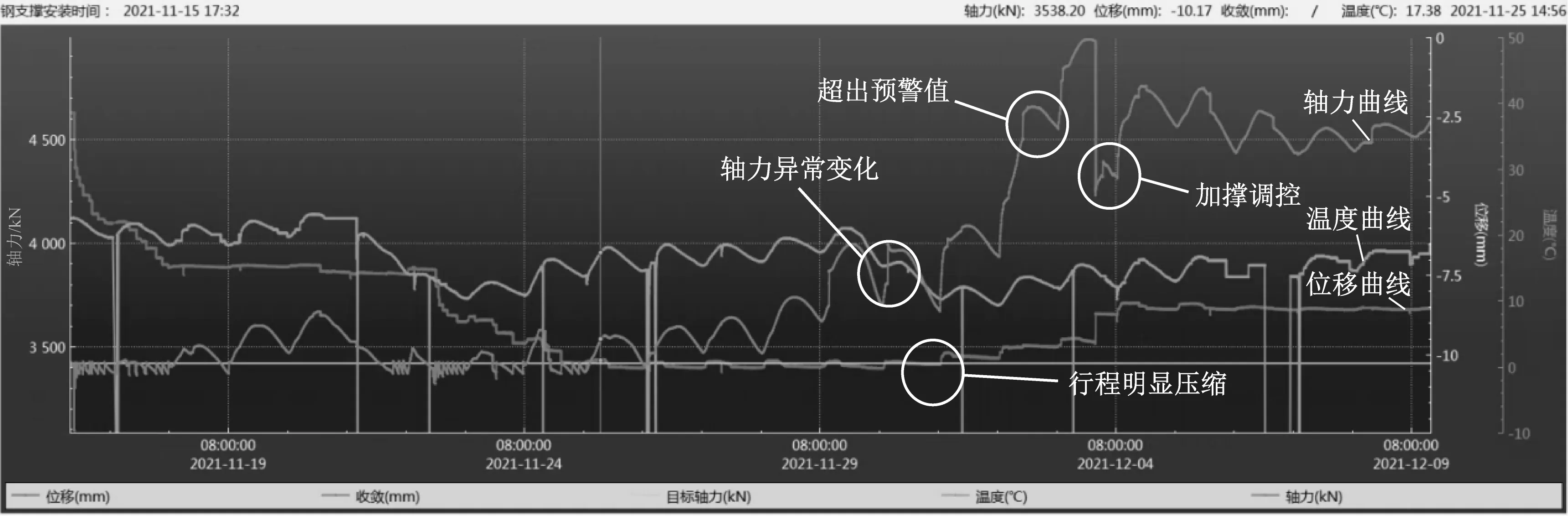

该项目典型钢支撑轴力变化曲线如图2所示。有图2可见,2021年11月28日前,钢支撑轴力随温度成周期性规律变化,11月28日下午钢支撑轴力出现异常变化并逐渐上升,12月2日该支撑轴力超过上限预警值(4 600 kN),且11月30日开始千斤顶行程被明显压缩且压缩量持续增加。尽管11月30日报表数据已显示钢支撑轴力变化异常,并提出加撑建议,但在此期间基坑测斜数据仍显示为负位移增长,加之缺乏周边环境监测数据对比分析,导致该项目12月4日才采取加撑措施,但此时距离基坑变形异常已超过6 d,周围环境已产生沉降。

图2 典型伺服钢支撑轴力随时间变化曲线截图Fig.2 Curve of typical servo steel support axial force changing over time curve

1.2 信息管理平台协同管理模式

信息管理平台是基于智能化建造理念,结合BIM、GIS及IoT所搭设的施工信息可视化显示管理平台[4]。其作用主要是解决数据孤岛效应,通过“无人机+GIS”技术采集施工区及周边地理空间数据而形成三维地理模型[5],并与BIM相结合形成实时场景平台,再利用物联网将各方监测数据汇总标记于平台之上,以达到现场可视化监控、数据信息化传递及部门协同化管理的效果。

钢支撑轴力伺服系统搭配信息平台的协同管理模式以监测信息共享分析与智能预警为核心,并引领多方协同管理。具体管控流程如图3所示。

此种包含钢支撑轴力伺服系统的协同管理模式具有以下优点:

1) 大部分监测数据由采集设备自动上传至信息管理平台,人工监测数据在指定时间通过云端手动上传,并由信息管理平台统一分享管理,确保数据传递的及时性和有效性。

2) 所有数据由信息管理平台依据设定的预警阈值进行初步分析及预警,并实时推送至各单位进行协同校核。通过可视化界面可甄别现场非施工干扰因素,提升了调控效率及针对性,亦能通过各类数据的对比分析检查数据的真实性和准确度。

图3 信息管理平台协同管理流程图

3) 各方人员可在信息管理平台协同办公、召开远程会议,提高了信息化管理效能,解决了组织协调难的问题。

2 信息管理平台协同管理模式的应用

2.1 工程概况

上海市域铁路机场联络线(以下简为“机场联络线”)1#风井(兼盾构始发井)与沪昆高铁并行,1#风井基坑总长度为156.4 m。为减少基坑变形,整个基坑分5小段分坑跳挖,最深的5#基坑开挖深度为25.5 m,且距离高铁路基仅10.6 m,为国内邻近高铁路基最深基坑。为确保列车运行安全,要求高铁轨道结构变形不能超过2 mm,同时要求基坑围护结构的深层水平位移不超过1‰H(H为基坑开挖深度),比DG/TJ 08-109—2017《城市轨道交通设计规范》中规定的的围护结构变形控制要求提高了30%,因此,1#风井5段基坑的钢支撑全部采用轴力伺服系统。为提高监测精准度和应急响应速度,应用了信息管理平台协同管理模式。地铁基坑周边环境如图4所示。

图4 机场联络线1#风井基坑与周边环境平面图

2.2 信息管理平台协同管理实施流程

信息管理平台协同管理实施流程主要分为场景可视化平台搭建、数据信息上传共享,预警分析调控管理3个步骤。其实施流程如图5所示。

注:API为应用程序接口。图5 信息管理平台协同管理实施流程图

2.2.1 场景可视化平台搭建

采用无人机扫描作业区及其周边环境,合成GIS三维地形图,并导入基坑BIM模型形成可视化电子沙盘,真实展现建设场景和工程建成后样貌。利用“物联网”监测技术在需重点保护的沪昆高铁,以及地铁基坑内、外布置监测点,将所有监测点在可视化沙盘中进行标注,并设置相应报警阈值。

2.2.2 信息数据上传共享

信息管理平台信息数据传输根据采集形式的不同(自动化采集、人工采集)分为API和EXCEL云端上传两类。钢支撑轴力伺服系统等自动监测设备通过API自动传输至信息管理平台,人工测量的基坑测斜数据则采用手机或电脑通过网络定时上传。数据上传后各单位可直接登录信息管理平台在可视化沙盘中进行查看。

2.2.3 预警分析调控管理

预警调控管理流程可分为系统预警、视频校核、会议分析及启动预案4步,如图6所示。

第1步:当监测数据达到报警值时,该系统通过微信、APP、短信等自动发送消息提醒相关人员;同时可视化沙盘中的标注会自动变色或由“笑脸”变成“哭脸”,并提示相关人员各监测项目的风险等级(黄色表示中风险,红色表示高风险)。其中,钢支撑伺服位移报警阈值包括日变化量异常、累计值异常两类。若同一个数据连续2 d发出预警,该系统将自动提高预警级别及监测频率。

第2~3步:各方人员收到预警信息后,点击电子沙盘中的异常图标,查看报警地点对应的监控视频及监测数据,并远程排除明显非施工原因引起的误报干扰。若为施工导致的数据异常,各参建单位可召开视频会议,实时分析数据、诊断原因及商讨对策。

第4步:根据基坑变形原因,该系统迅速启动应急预案,保护基坑与周边环境。例如,可远程控制钢支撑伺服系统提高或降低基坑变形处的支撑轴力,或采取启动地下水回灌等措施;亦可根据基坑变形趋势,研判是否需要增设临时钢支撑。

图6 信息管理平台预警分析调控管理流程图

以2021年5月28日围护结构变形为例,该系统于当日10:00发出预警,显示5#基坑测斜点P112为高风险预警,以及该点对应的伺服钢支撑与左、右两侧测斜点P111与P113为中风险预警。项目管理人员立即查看系统,发现P112测斜点深层水平位移变化速率超过1 mm/d(向基坑内收敛),其对应钢支撑ZL42-2轴力上升429 kN;P111与P113同样向基坑内的收敛位移达0.5 mm左右,基坑外土体位移及对铁路的监测数据均正常。从现场监控视频发现:位移变化侧基坑边堆有大量临时物料,监控人员立即通知现场工人转移物料,并将钢支撑ZL42-2及其周边伺服钢支撑轴力上调200 kN以平衡土压力。此次基坑变形调控从钢支撑轴力伺服系统预警至轴力上调共耗时5 min,临时物料转移耗时30 min,及时有效地控制了围护结构变形。

2.3 基坑变形控制效果

经信息管理平台统计,该系统1年内处理施工现场14类监测点的数据达4 300多万条。最深的4#、5#基坑从开挖至结构回筑完成,靠近高铁侧的基坑测斜结果为:4#基坑围护结构累计最大水平位移为21.59 mm,与基坑深度的比值为0.94‰;5#基坑围护结构累计最大水平位移为22.05 mm,与基坑深度的比值为0.86‰,均满足1‰H的基坑变形设计控制值要求。同时,监测到沪昆高铁轨枕板累计位移均未超过2 mm,且施工期间列车运行正常,达到了预期效果。4#、5#基坑测斜数据如表1所示。

表1 1#风井4#、5#基坑测斜数据统计

3 结论

1) 信息管理平台可实现对现场钢支撑轴力伺服系统的实时数字化管控。

2) 信息管理平台协同管理模式具有数据传递及时有效、分析研判全面准确、统筹管理方便快捷、调控措施针对性强的优点。

3) 采用钢轴力伺服系统搭配信息管理平台协同管控复杂条件深基坑工程,围护结构水平位移满足了极其严格的基坑变形和环境保护要求,效果明显。