地铁盾构隧道复合腔体构件性能试验研究

2022-07-15邓世舜沈张勇曹伟飚刘旭阳

邓世舜 沈张勇 柳 献 许 文 曹伟飚 张 磊 刘旭阳

(1. 南京地铁运营有限责任公司, 210008, 南京; 2. 上海市隧道工程轨道交通设计研究院, 200235, 上海;3. 同济大学地下建筑与工程系, 200092, 上海∥第一作者, 高级工程师)

地铁盾构隧道在长期的自然环境和使用环境的双重作用下,日常检测中发现的隧道病害逐渐增多。通过长期监测和调研,隧道结构常见病害主要表现为渗漏水、结构裂缝及损坏、隧道纵向沉降及管径环向收敛变形等[1]。其中,隧道过大的纵向和横向变形是危及结构安全的重要病害之一[2]。

针对盾构隧道结构的整体大变形,目前采用钢板加固较多[3-4],即将加固材料粘贴在管片结构内部,对其进行后期补强,以控制结构的后续变形和承载能力。钢板加固盾构隧道的施工方法因补强钢板自重较大,施工需要台车协助,无法同时大范围进行抢险加固;而复合腔体加固方式是将复合腔体构件与既有盾构隧道衬砌通过特殊工艺叠合,自重较轻,可同时大范围进行抢险加固。

复合腔体构件采用在建筑结构中使用的CFRP(碳纤维增强基复合材料)包裹钢管混凝土形成的构件[5]。其中,钢材作为混凝土的外侧配筋;CFRP通过约束钢管混凝土,有效延缓钢管的局部屈曲,提高其承载力和耐久性;CFRP与钢管的组合可弥补混凝土的延性。目前,针对CFRP约束方钢管,文献[6-10]通过试验对构件在受压和受弯、剪切及扭转等工况下的破坏模式和工作机理进行了研究,并建立起相应的数值模型,拟合出CFRP-方钢复合管受压、受弯,以及长柱受压、压弯承载力的计算表达式。复合腔体结构构件参考建筑结构中的CFRP约束方钢管形式,根据隧道的限界要求改变构件截面形式,将多根方管组合形成多腔钢管并外包CFRP,采用压力注浆的形式将砂浆灌入而成。

文献[11-12]采用足尺试验的方法对复合腔体加固盾构隧道整环极限承载力和纵缝接头的力学特性进行了研究,并对照试验建立了模拟盾构隧道加固工况的非线性叠合模型[13],分析了加固后叠合结构的破坏机理,为工程的实践运用提供了理论依据。

目前有关复合腔体本体压、弯、剪、扭的试验研究较少。基于此研究现状,本文对复合腔体本体的受压、受弯性能开展试验研究,研究了其破坏形态、荷载响应曲线特点,以及3种材料对承载力和刚度的影响,为依据盾构隧道加固要求合理设计复合腔体提供依据。

1 地铁盾构隧道复合腔体构件性能试验方案

1.1 复合腔体构件加载设计

方管间点焊后对其表面进行除锈、热处理喷砂,形成空腔钢管(见图1 a))。钢管表面涂刷环氧树脂,并采用碳纤维包裹,将其放入高压固化炉通过真空高压将碳纤维层固化,形成图1 b)所示的B组试件。对B组试件进行压力注浆,形成灌浆复合腔体(见图1 c))。

a) 空腔钢管

b) 空腔复合腔体

c) 灌浆复合腔体

灌浆复合腔体的钢管材料为Q420,单层碳纤维的抗拉强度为2~4 GPa,弹性模量为235 GPa。复合腔体由3层横向包裹和6层竖向包裹的碳纤维构成,碳纤维每层厚度为0.2 mm,碳纤维与钢管的胶结厚度为0.2 mm,故复合腔体总厚度为2 mm。砂浆为高性能自流平砂浆,强度为50 MPa,采用压力注浆的形式灌入腔体内。

复合腔体构件抗压试验采用静力加载方法,采用200 t万能试验机施加荷载。其轴压试验加载示意如图2所示。

图2 复合腔体构件轴压试验加载示意图Fig.2 Loading diagram of FWP axial compression test

复合腔体构件抗弯试验采用4点抗弯加载。该试件的约束采用简支梁,一端为铰接支承,另一端为滚动支撑,如图3所示。

图3 复合腔体构件抗弯试验加载图Fig.3 Loading diagram of FWP bending test

1.2 复合腔体构件性能试验方案

复合腔体构件抗压试验中,试件每侧取4个测点,即正、反两面各2个,其位置为长度方向中线的3等分点。采用实验仪器自动采集测点位移值。应变片布置如图4所示。

图4 复合腔体构件抗压试验测点布置Fig.4 Measuring points layout of FWP compression test

在复合腔体抗弯试件上、下表面共布置4个应变片;考虑到钢管的焊接位置,试件上、下表面的应变片布置在截面宽度方向中线两侧,分别距中线20 mm;试件侧面布置3个应变片,位于试件长度方向的中线位置;将试件高度进行4等分,每隔10 mm粘贴1个应变片。应变片及位移计布置如图5所示。

单位:mm

2 复合腔体构件性能试验结果

2.1 复合腔体构件抗压试验

在抗压试验中,选取A、B、C 3组试件,且每组包括3个相同的试件。

2.1.1 复合腔体构件的破坏现象

A组空腔钢管在荷载作用下,其变形随着荷载的增加呈线性增加,当达到极限荷载时,空腔钢管发生局部鼓胀,钢管局部失稳(见图6)。

图6 A组试件破坏模式Fig.6 Failure mode of a specimen of group A

B组空腔复合腔体在荷载作用下,其变形随着荷载的增加亦呈线性增加,即将达到极限荷载时,构件受压发出“嘶嘶”声,钢管与碳纤维布粘结的胶层发生破损,构件的抗压刚度开始降低;当达到极限荷载时,空腔钢管发生局部鼓胀,且局部产生失稳,包裹的碳纤维布无法限制钢管局部的鼓胀(见图7)。

图7 B组试件破坏模式Fig.7 Failure mode of a specimen of group B

C组灌浆复合腔体在荷载作用下,其变形随着荷载的增加呈线性增加,当荷载达到800 kN时,构件受压发出轻微剥离响声;当荷载达到1 000 kN时,构件发出大量“嘶嘶”响声,粘结的胶层发生破损,构件的抗压刚度开始降低,当达到极限荷载时,构件发生局部鼓胀,且局部产生失稳,包裹的碳纤维布无法限制其局部的鼓胀,导致碳纤维撕裂(见图8)。

图8 C组试件破坏模式Fig.8 Failure mode of a specimen of group C

2.1.2 复合腔体构件的抗压性能

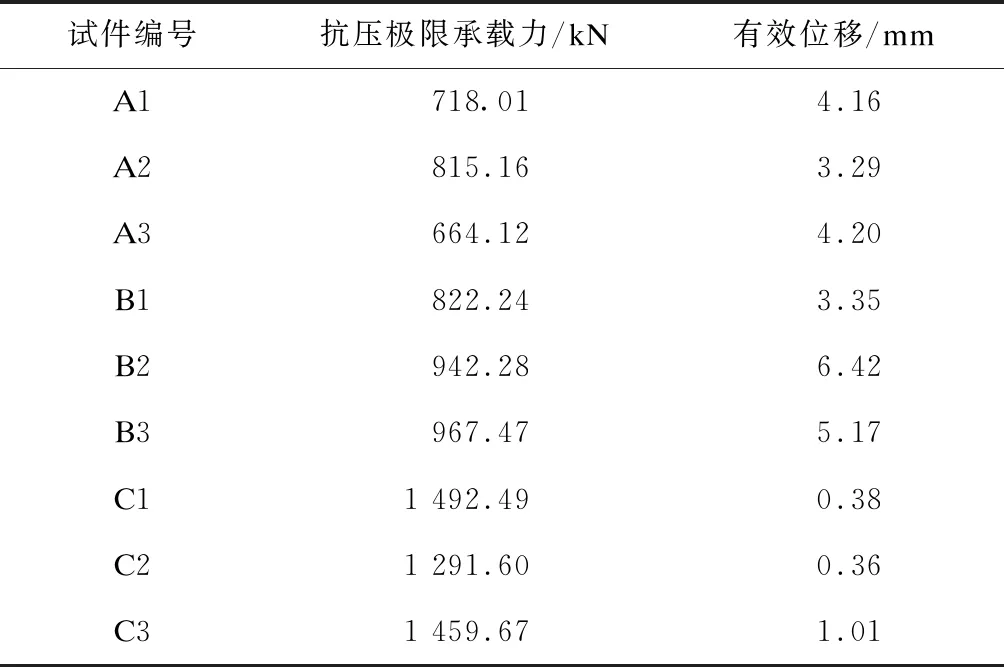

空腔钢管、空腔复合腔体、灌浆复合腔体构件试验结果如表1所示。

表1 复合腔体构件抗压试验结果

由表1可见,空腔复合腔体的抗压极限承载力相对于空腔钢管提高了24.33%,可见碳纤维的约束作用使得构件的极限承载力得到提高;灌浆复合腔体的抗压极限承载力相对于空腔复合腔体提高了55.33%。

试件中,钢管的截面积为1 216 mm2;钢材选取Q420,屈服强度为420 MPa,极限抗压强度为520~680 MPa,理论屈服承载力为510 kN,理论抗压极限承载力为632~826 kN;砂浆的理论强度为50 MPa,理论极限强度为259.2 kN。假设砂浆与钢材同时达到极限强度,理论极限抗压强度为891~1 059 kN。

2.2 复合腔体构件抗弯试验

在抗弯试验中,选取a、b、c 3组试件,且每组包括3个相同的试件。

2.2.1 复合腔体构件的破坏现象

a组试件在破坏前未产生明显的声响,其跨中位移随着荷载的增加逐步上升。当加载至试件极限承载力后其位移剧烈增长,试件受压接触部位出现钢管局部失稳,且其侧面产生鼓曲的延性破坏(见图9)。

图9 a组试件抗弯破坏模式Fig.9 Bending failure mode of a specimen of group a

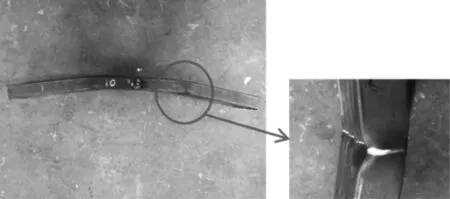

b组试件在破坏前未产生明显的声响,其跨中位移随着荷载的增加逐步上升。在试件接近极限承载力前,试件发出轻微“嘶嘶”的响声,这是碳纤维层纤维间撕裂造成的。继续对试件加载极限荷载后,其位移剧烈增长。试件在受压位置处钢管局部产生失稳,且其侧面产生鼓曲,这是由于碳纤维布限制了钢管局部失稳,钢管局部鼓胀导致碳纤维布纤维间撕裂(见图10)。

图10 b组试件抗弯破坏模式Fig.10 Bending failure mode of a specimen of group b

c组试件在破坏前未产生任何现象,其跨中位移随着荷载的增加逐步上升。在接近极限荷载时,试件发出轻微“嘶嘶”的响声,这是由碳纤维布在构件受压区撕裂造成的。当加载至极限荷载后试件突然破坏。试件最终在受压位置处产生钢管局部失稳,其侧面产生鼓曲,这是由于碳纤维布限制试件的局部失稳,并发生胶层破坏,表面碳纤维布纤维间撕裂造成的(见图11)。

图11 c组试件抗弯破坏模式Fig.11 Bending failure mode of a specimen of group c

2.2.2 复合腔体构件的抗弯性能

2.2.2.1 抗弯极限承载力

不同类型试验构件跨中截面的极限弯矩及抗弯极限承载力见表2。

表2 构件跨中截面极限弯矩及抗弯极限承载力

由表2可见,空腔复合腔体和灌浆复合腔体的抗弯极限承载力分别提高了93.0%和127.2%,灌浆复合腔体相对于空腔复合腔体抗弯极限承载力提高了17.7%;包裹碳纤维后可有效提高空腔钢管的抗弯极限承载力;灌注砂浆对空腔复合腔体的抗弯极限承载力提高有限。

2.2.2.2 截面抗弯刚度

试件的截面抗弯刚度为跨中弯矩和曲率的比值,其中曲率由沿试件截面高度方向的应变试验值计算得到。

弹性阶段试件的截面抗弯刚度计算结果如表3所示。由表3可见,空腔复合腔体的截面抗弯刚度相对空腔钢管提高了85.11%,灌浆复合腔体的截面抗弯刚度相对于空腔钢管提高了94.75%,灌浆复合腔体的截面抗弯刚度相对空腔复合腔体提高了5.21%。

表3 弹性阶段复合腔体构件的截面抗弯刚度

3 复合腔体构件理论计算结果与分析

3.1 复合腔体构件破坏模式分析

空腔复合腔体与灌浆复合腔体的抗压破坏过程均为碳纤维无法限制钢管的局部鼓胀,导致碳纤维布纤维间的断裂。

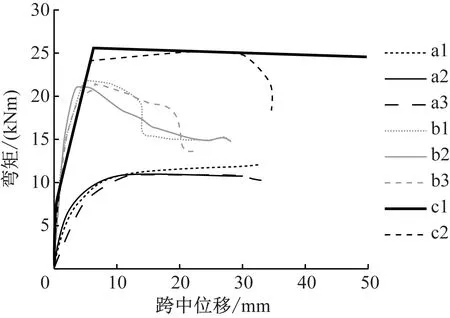

从荷载-位移曲线的斜率可知,空腔复合腔体的截面抗弯刚度较空腔钢管要高,灌浆复合腔体的截面抗弯刚度与空腔复合腔体的截面抗弯刚度在弹性阶段基本相同,碳纤维可有效提高构件的截面抗弯刚度,砂浆对复合腔体截面抗弯刚度的提高作用不明显。灌浆复合腔体达到极限荷载后,其受弯破坏过程无塑性阶段,其抗弯破坏模式为脆性破坏。各组试件的荷载-位移曲线见图12。

图12 复合腔体构件荷载-跨中位移曲线Fig.12 Curve of FWP load-midspan displacement

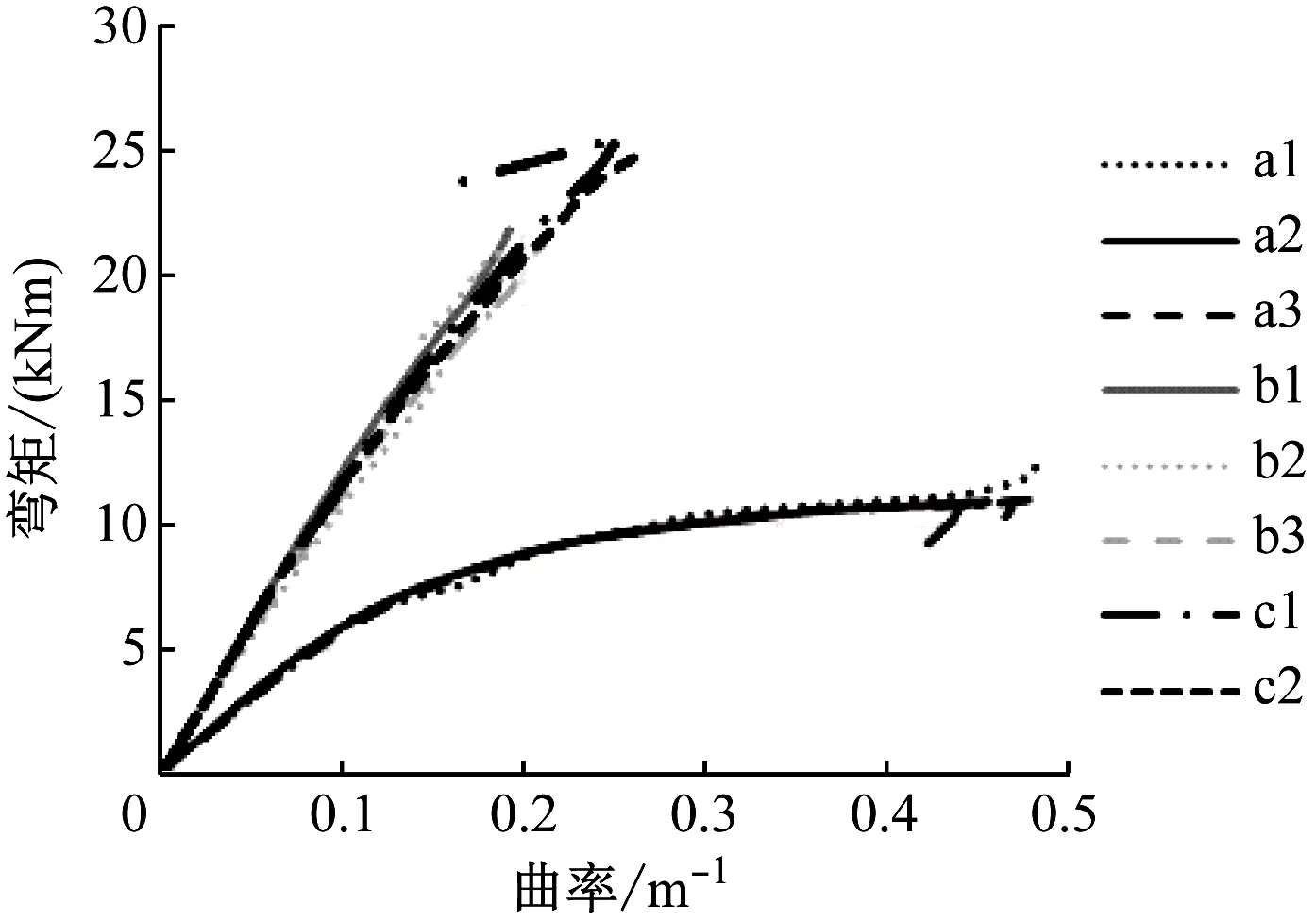

从试件弯矩-曲率曲线的斜率,即截面抗弯刚度的变化率可定性衡量该试件的延性,见图13,空腔钢管破坏存在明显的弹塑性阶段,空腔复合腔体与灌浆复合腔体在破坏前的弯矩-曲率曲线的斜率基本无变化。空腔复合腔体和灌浆复合腔体的延性弱于空腔钢管试件的延性,究其原因在于构件的破坏形式发生变化,由钢管局部屈曲变为外包碳纤维的纤维间绷断,砂浆材料的加入对试件延性的影响不明显。

图13 复合腔体构件弯矩-曲率曲线Fig.13 FWP bending moment-curvature curves

3.2 复合腔体构件抗压极限承载力理论值与试验值对比

试件抗压极限承载力的理论值与试验值对比见表4,不考虑碳纤维的受压性能。

表4 复合腔体抗压极限承载力理论值与试验值对比

由表4可知,在碳纤维包裹下,空腔复合腔体抗压极限承载力的试验值相对于其理论值提高了10.24%,灌浆复合腔体的抗压极限承载力的试验值相对于其理论值提高了33.58%。由此可见,碳纤维的约束作用使得钢管和砂浆的抗压极限承载力大幅提高。

在平截面假定及材料间完美共同作用假定的前提下,根据材料的弹性模量按照等面积法计算截面的抗弯刚度,其理论值与试验值对比见图14。空腔钢管弯矩达到6 kNm后,钢板屈服,截面抗弯刚度呈下降趋势。空腔复合腔体和灌浆复合腔体的截面抗弯刚度基本不变,且其破坏时截面未屈服。

注:Ka,the、Kb,the 和Kc,the为抗弯屈服弯矩;Ma,y、Mb,y和Mc,y为截面抗弯刚度理论值;Ka、Kb和Kc为截面抗弯刚度试验值;○代表截面理论屈服弯矩。

复合腔体构件弹性阶段截面抗弯刚度试验值与理论值对比见表5。由表5可知,a组试件的截面抗弯刚度试验值大于理论值,4根钢管焊接后的共同作用效果好;b、c组试件的截面抗弯刚度试验值均小于理论值,碳纤维、砂浆和钢管三者结合不能完美共同作用,后续模型研究中需考虑材料间的滑移。

表5 复合腔体构件截面抗弯刚度平均值

3.3 复合腔体材料作用机制

在碳纤维包裹下,相对于空腔钢管,空腔复合腔体的抗压极限承载力提高了24.33%,抗弯极限承载力提高了93.00%;相对于未灌浆的复合腔体,灌浆复合腔体的抗压极限承载力提高了55.33%,抗弯极限承载力提高了17.70%。根据构件抗压极限承载力理论值与试验值的对比,碳纤维的包裹作用能有效提高构件的受压性能。

碳纤维主要提高复合腔体的截面抗弯性能,碳纤维的包裹作用提高构件的受压性能;砂浆主要提高构件的抗压性能。

4 结论

1) 在抗压试验中,复合腔体受压破坏模式为钢管发生局部鼓胀,碳纤维无法限制其变形,纤维间发生断裂。

2) 在抗弯试验中,复合腔体的截面抗弯刚度随着荷载增加而降低。空腔钢管加载位置处发生局部屈曲,管壁鼓胀。空腔复合腔体和灌浆复合腔体的抗弯破坏标志均为加载位置处钢管发生局部屈曲导致外层包裹碳纤维的纤维间发生绷断。

3) 复合腔体的抗压极限承载力为1 414.59 kN,其弹性阶段的截面抗弯刚度为1.23×1011kNm2。空腔钢管间共同作用较好,而复合腔体内的空腔钢管、碳纤维、砂浆三者未能完美共同作用。

4) 包裹碳纤维可有效提高复合腔体的抗弯极限承载力,其对钢管和砂浆的包裹作用能有效提高构件的抗压能力;灌注砂浆可提高复合腔体的抗压能力,但对抗弯极限承载力提高有限,复合腔体充分发挥了各材料的力学特性。

5) 复合腔体具有较高的抗压、抗弯承载力及截面抗弯刚度,能够有效限制盾构隧道的横向变形。后续研究将基于本文试验基础,考虑材料间的界面滑移,合理设计复合腔体的截面形式,满足盾构隧道加固的需求。