基于踏面清扫装置的地铁车轮镟修周期改善研究

2022-07-15伍安旭温士明汪冬冬

伍安旭 陈 逊 吴 波 冯 畅 温士明 汪冬冬

(中车戚墅堰机车车辆工艺研究所有限公司, 213011, 常州∥第一作者, 高级工程师)

车辆车轮非圆化磨耗现象一直是城市轨道交通行业未能彻底解决的难题[1]。车轮非圆化磨耗将引起车辆-轨道系统强烈的振动和噪声,严重影响车辆运行品质、旅客乘坐舒适度和车辆-轨道系统各个零部件的使用寿命[1-2],甚至将会威胁到列车运行安全。为确保列车安全运行,需频繁地镟修车轮,以恢复车轮的初始廓形。而频繁镟修车轮缩短了车轮的镟修周期,增加了地铁公司维保工作的开支[3]。

确保车轮的相关参数尺寸始终处于安全的使用范围内,同时尽可能延长车轮镟修周期,减少车轮维护成本等问题,始终是地铁公司关注的重点。文献[4]采用SIMPACK软件建立了地铁车辆系统动力学模型,从车轮横向磨耗和周向磨耗两个方面分析车轮的磨耗形成和发展规律,并基于动力学性能提出不同车轮多边形阶次下不圆度的镟修安全限值,给出了一种较为经济的车轮镟修模板自动匹配策略。文献[5]通过车轮踏面和轮缘的几何参数尺寸建立了基于高斯过程的车轮磨耗模型,并在此基础上,以车轮期望最大使用寿命及期望最少镟修次数为指标,利用蒙特卡罗仿真方法,分析了不同镟修策略的镟修结果,实现了镟修维护策略的优化。文献[6]从安全性和经济性的角度对车轮的镟修切削量进行了分析,提出了经济型薄轮缘镟修的车轮磨耗切削取值和擦伤取值,在保证车辆运行安全性的前提下提高车轮切削的经济性。文献[7]从车轮的磨耗形式入手,针对原有镟修策略的经济成本进行分析,对等级镟修策略的切削取值进行了探讨,提出车轮等级镟修的检修标准,以保证在车辆运行安全的前提下降低车轮维护成本。

本文基于踏面清扫装置在线实时研磨车轮踏面的功能,保持车轮踏面相关几何参数不变,对地铁车轮镟修周期的改善效果开展试验研究。

1 踏面清扫装置简介

踏面清扫装置由机械结构踏面清扫器和摩擦体研磨子组成,如图1所示。研磨子是由树脂、纤维和填料组成的复合材料。踏面清扫装置动作时活塞杆机构推动研磨子,实现研磨子与车轮踏面的贴合,从而达到在线实时研磨车轮踏面的功能。

图1 踏面清扫装置Fig.1 Tread cleaning device

研磨子的长度为125 mm,宽度为83 mm,硬度为120 HRR(塑料洛氏硬度),作用压力为0.3 MPa。研磨子动作加载方式为车辆到站开始制动时,以一定节拍间歇施加研磨子动作。

2 车轮相关几何参数检测方法

2.1 车轮非圆化磨耗检测

本文采用接触式测试设备直接检测车轮非圆化磨耗。该设备的使用方法及数据采集原理见文献[8]。

为量化评价车轮非圆化磨损程度,车轮粗糙度水平Lr,k定义如下:

(1)

式中:

rk——车轮非圆化数据f(x)的均方根值在1/3倍频程k中进行的量化[9];

rref——车轮粗糙度的参考值。

2.2 车轮横向廓形检测

车轮轮缘踏面采用LM型面。引入控制参数FH、FT和QR来评价车轮的磨耗情况,FH、FT和QR分别表示轮缘高度、轮缘厚度和轮缘综合值,如图2所示。这3个控制参数的定义如下:

1)定义距离轮背70 mm的踏面处为P0点,P1点为轮缘最高点向下2 mm处,P2点为距离P0点垂向向上12 mm 处。

2)轮缘高度FH为轮缘最高点与P0点之间的垂向距离,轮缘厚度FT为轮背与P2点之间的水平距离,轮缘综合值QR为P1点与P2点之间的水平距离。

车轮踏面磨耗量定义为P0位置的实测廓形与标准廓形的法向距离。

地铁列车车轮采用LM型面,其标准型面FH、FT和QR的值分别为27.0 mm、32.0 mm和9.2 mm。

图2 车轮磨耗控制参数的定义Fig.2 Definition of wheel wear control parameters

3 某地铁列车车轮几何参数检测

3.1 工程概况

以国内某条地铁线路为例,该线路共有24列列车,选用6节编组 B型车,车辆设计速度为100 km/h,采用盘形制动方式,车轮材质为ER9。该线路全长约36 km,共19个车站。

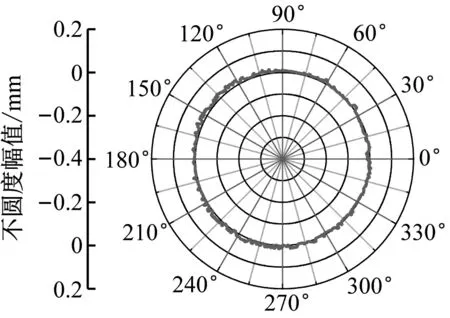

据地铁运营公司统计,该线路自开通运营2年半以来,车辆平均镟修周期为5万km,镟修原因主要为车辆振动较大。选取某列镟修较为频繁的车辆为试验车进行全列镟修,使车轮恢复到初始状态,以便与后续试验对比分析。镟后的车轮圆度见图3。

a) 1车1轴右轮

b) 6车4轴右轮图3 镟后的车轮圆度Fig.3 Rear wheel roundness after reprofiling

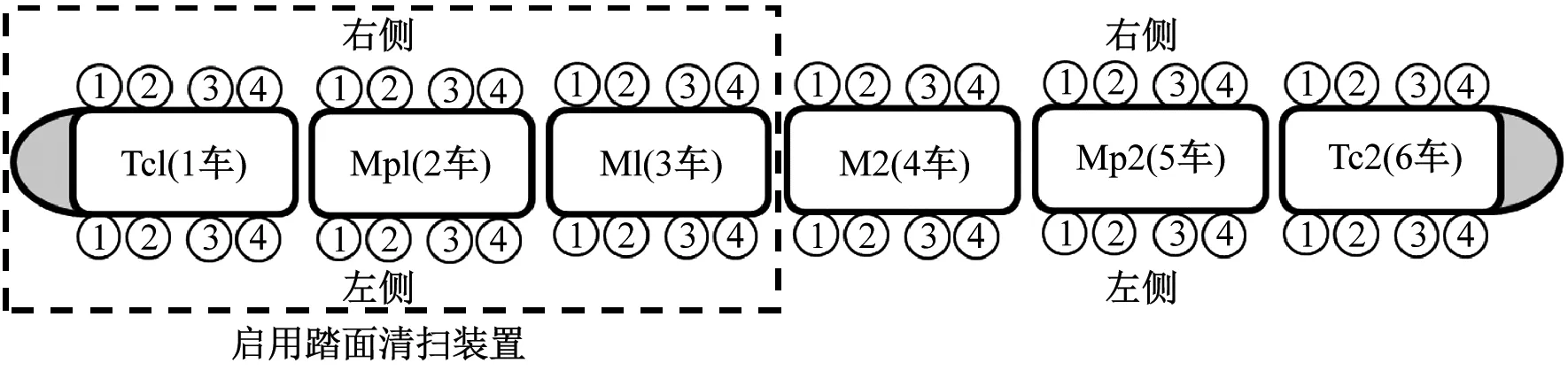

全列列车均已安装踏面清扫装置,如图4所示。为了对试验效果进行对比验证,1车、2车、3车启用踏面清扫装置,4车、5车、6车不启用踏面清扫装置,如图5所示。

试验期间车辆正常载客运营,并定期跟踪测试车轮的相关几何参数。

3.2 地铁列车车轮运用状态调查

3.2.1 车轮非圆化磨耗分布

试验车镟后运行5.5万km时,对车轮非圆化磨耗进行调查。为方便测量与管理,一般采用车轮径跳值表征车轮非圆化的严重程度。车轮径跳值是指车轮非圆化引起的车轮最大半径与最小半径的差值。图6为试验车运用5.5万km时的车轮径跳值统计。由图6可见,1车—3车车轮径跳值均小于0.1 mm;4车—6车大部分车轮径跳值超过0.3 mm,且其最大值为0.8 mm。由此可见,4车—6车车轮径跳平均值为0.4 mm,是1车—3车的7倍。

图4 踏面清扫装置装车示意图Fig.4 Schematic diagram of tread cleaning device loading

注:Tc1、Tc2为带司机室的拖车;M1、M2为无受电弓的动车;Mp1、Mp2为有受电弓的动车;①、②、③、④分别为1轴、2轴、3轴和4轴。

图6 试验车运行里程达5.5万km时的车轮径跳值

图7给出了1车1轴右轮和6车4轴右轮的非圆化形态,并与ISO 3095—2013规定的车轮表面粗糙度限值进行对比。图7 a)中车轮圆度较好,与其镟后的初始状态相比,其圆度基本未发生变化,且所有阶次下的车轮表面粗糙度均位于ISO 3095—2013规定的限值下方。图7 b)中车轮较其镟后已出现明显的非圆化磨耗,主要表现为12阶,该阶次的车轮表面粗糙度为30 dB/μm,超过ISO 3095—2013规定的限值。

a) 1车1轴右轮

b) 6车4轴右轮图7 试验车部分车轮不圆度幅值Fig.7 Out-of-roundness wear range of some test vehicle wheels

图8所示为试验车所有车轮的非圆化磨耗。由图8可见,1车—3车车轮的所有阶次下的车轮表面粗糙度均位于ISO 3095—2013规定限值下方;4车—6车不同车轮的非圆化磨耗主要表现阶次存在差异,且大部分车轮的部分阶次超过ISO 3095—2013规定的限值,存在严重的非圆化现象。

a) 1车—3车所有车轮

b) 4车—6车所有车轮图8 试验车所有车轮表面粗糙度Fig.8 Surface roughness of all test vehicle wheels

3.2.2 车轮非圆化磨耗对轴箱振动的影响

为了研究车轮非圆化磨耗对其轴箱振动的影响,对车辆轴箱振动进行了测试,测试过程中车辆空载运行。考虑试验条件的同等性,选取对称分布且同侧钢轨上的1车1轴右轮和6车4轴右轮轴箱为测试对象,以便对比分析。

采用三向加速度计测量轴箱处的振动加速度。三向加速度计量程为±200g,采样频率为5 000 Hz。整个测试过程中,车辆运行、操作与正常载客运营一致。

图9为1车1轴右轴箱和6车4轴右轴箱测点处垂向和横向的振动加速度时程曲线。全线路共19个车站,分别对应图9中振动加速度为0的时刻,一般车辆到站停车时长为30 s。由图9可见,6车4轴右轴箱的振动加速度明显高于1车1轴右轴箱的振动加速度。

a) 垂向

b) 横向图9 1车1轴和6车4轴右轴箱振动加速度Fig.9 Vibration acceleration at right axle box of vehicle 1 axle 1 and vehicle 6 axle 4

采用全线路加速度总有效值对车辆的振动水平进行评价。加速度有效值作为线路不平顺状态和列车振动响应关系规律的评判依据,反映了列车在运行过程中轴箱的振动规律。

考虑到车辆到站停车30 s时的振动加速度为0,不能反映轮轨振动状态,因此计算整条线路上车辆轴箱振动加速度有效值时,剔除了到站停车30 s的轴箱振动加速度,见表1。由表1可知,6车4轴右轴箱垂向和横向振动加速度有效值比1车1轴右轴箱分别高50.2%和63.0%。

表1 车辆轴箱振动加速度有效值

结合上述两轮的非圆化磨耗情况可知,车轮非圆化磨耗将产生强烈的轴箱振动。

3.2.3 车轮非圆化发展规律

通过上述对试验车车轮运用状态的调查,4车—6车车轮运用5.5万km后,大部分车轮的轴箱振动较大。考虑列车振动限制及运行安全,地铁运营公司对4车—6车车轮进行了镟修。为探讨踏面清扫装置对车轮镟修周期的改善效果,持续跟踪并统计1车—3车车轮的运用状态。

图10为1车1轴右轮非圆化跟踪测试结果。图10 a)和图10 b)车轮径跳值分别为0.04 mm和0.03 mm。由图10可知,随着车辆运行里程的增加,车轮圆度基本未发生改变;车辆运行里程达12万km后,车轮径跳值为0.03 mm,与镟后车轮初始圆度基本相同。由此可推断,随着车辆运行里程的增加,踏面清扫装置仍可保持镟后车轮的圆度基本不变。由此可见,踏面清扫装置可有效解决车辆在运行过程中产生的车轮非圆化磨耗现象的发生。

a) 车辆运行里程为7.1万km

b) 车辆运行里程为12.0万km图10 1车1轴右轮不圆度幅值

4 地铁车轮镟修周期分析

4.1 车轮镟修的影响因素

上述试验研究表明,车辆运行过程中在踏面清扫装置的作用下,车轮基本不会产生非圆化磨耗,即非圆化磨耗不再是车轮镟修的影响因素。但这并不意味着车轮镟修周期无限长。影响车轮镟修的因素较多,如车轮踏面磨耗、擦伤、硌伤、轮缘高度、轮缘厚度等。其中,车轮擦伤和硌伤为镟修的随机因素,无法用于估算车轮的镟修周期。因此,本文在研究踏面清扫装置对车轮镟修周期的改善效果时,忽略随机因素对其的影响。

表2 地铁车轮镟修标准

目前,我国地铁车辆暂无统一的镟修标准,本文将参考表2所示的镟修标准。

4.2 车轮横向磨耗分布

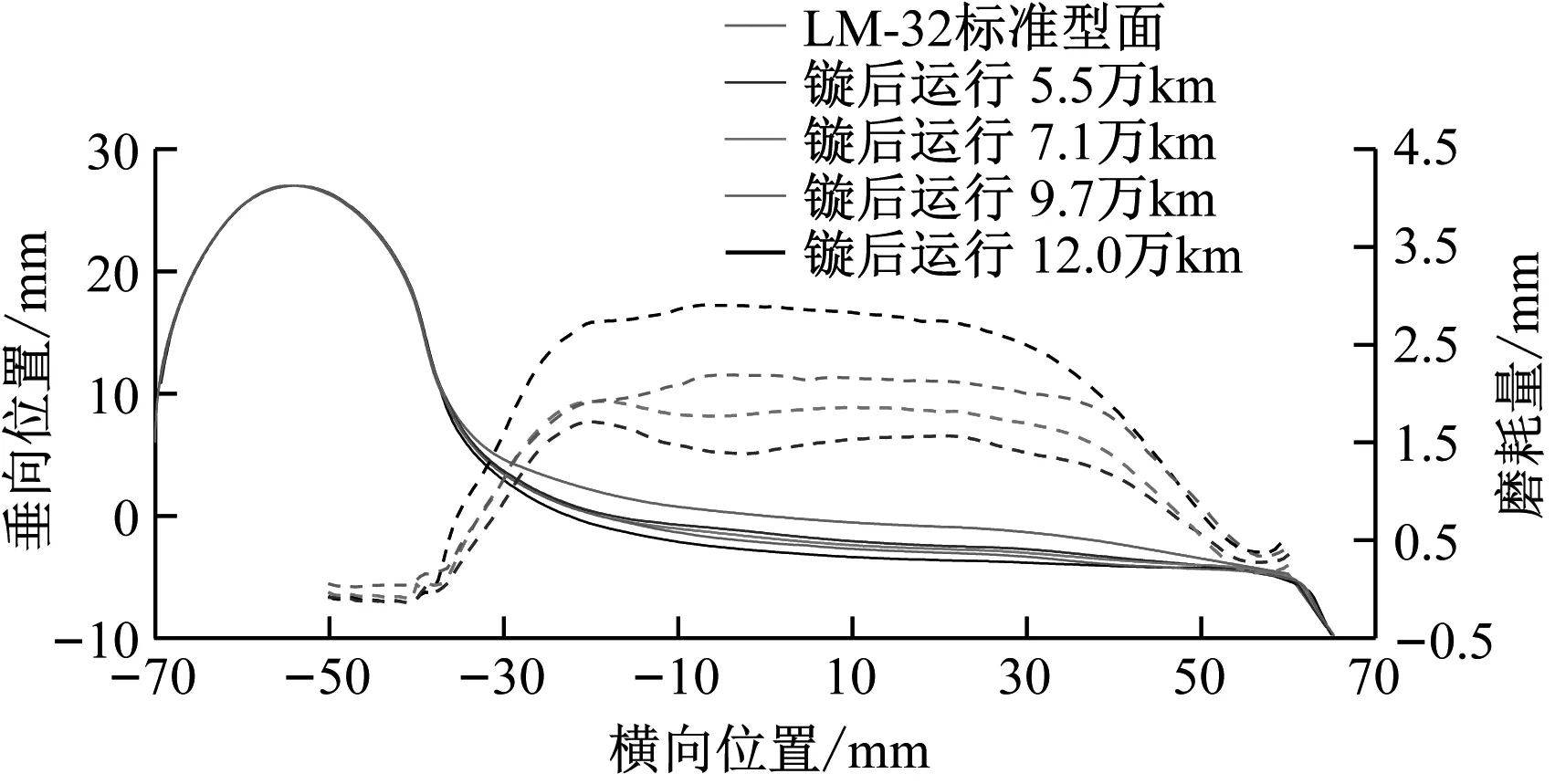

定期跟踪1车—3车车轮的横向廓形,并分析车轮横向磨耗分布。由于测试车轮较多,图11选取了1车1轴右轮的车轮磨耗结果进行详细分析。图11中的5条实线分别为4次车轮镟后实测廓形,以及LM-32标准廓形。此外,图11中的4条虚线为车轮磨耗量,该磨耗量为车轮实测廓形与LM-32标准廓形的法向距离。

注:坐标原点位于LM-32标准型面廓形的名义滚动圆处。图11 1车1轴右轮廓形磨耗测试结果Fig.11 Test results of vehicle 1 axle 1 right wheel profile wear

由图11可见,车轮磨耗主要分布在踏面横向-25~40 mm的范围内,主要表现为踏面磨耗;且该范围内的踏面磨耗较为均匀,未出现明显的横向凹坑磨耗。车轮踏面横向凹坑磨耗是轮轨滚动摩擦接触中的一种自然磨耗现象。车轮踏面出现凹坑磨耗会对车辆的运行平稳性产生不利影响[10]。车辆镟后运行12万km后的等效锥度为0.13,与LM-32标准型面的等效锥度0.10相近。

4.3 车轮横向磨耗与运行里程的关系

对测试的1车—3车车轮横向廓形进行统计。图12~14为车轮踏面磨耗量、轮缘厚度和QR与镟后运行里程的关系。

由统计结果可知,踏面磨耗量、轮缘厚度和QR与镟后运行里程呈线性增长关系;平均踏面磨耗速率为0.22 mm/万km,平均轮缘厚度和QR增长速率相同,均为0.13 mm/万km,主要原因是车辆运行过程中车轮轮缘几乎未产生磨耗,如图11所示。结合表2中各参数的镟修限值,通过踏面磨耗量、轮缘厚度及QR随车辆运行里程的发展规律,可获得各参数达到镟修限值时车辆的运行里程。考虑车轮磨耗具有离散性,采用图12~14中函数表达式计算时将镟修限值降低0.5 mm。

踏面磨耗量超限时,车辆运行里程为16万km。轮缘几乎未发生磨耗,且轮缘厚度随车辆运行里程增加而增大,因此轮缘厚度不会超出镟修限值。QR值超限时,车辆运行里程为14.6万km。由此可见,镟修周期受QR的制约,取为14.6万km。由图12可见,镟后车轮踏面的初始QR为10.3 mm,而标准LM-32型踏面的QR约为9.2 mm。若要提高车轮镟修质量,保证镟后QR处于9.2 mm附近,则QR到限时,车辆运行里程为23.1万km,此时,车轮镟修周期受踏面磨耗量制约,可取为16万km。

图12 车轮踏面磨耗与镟后运行里程的关系

图13 轮缘厚度与镟后运行里程的关系

图14 QR与镟后运行里程的关系

5 结论

1)踏面清扫装置可解决车辆运行过程中产生的非圆化磨耗现象,从而降低车辆轴箱处的振动。

2)踏面清扫装置作用下车轮踏面磨耗随车辆运行里程基本呈线性增长关系。

3)在一定程度上踏面清扫装置可使车轮初始等效锥度不随车辆运行里程发生较大变化。

4)在车轮非圆化磨耗发展迅猛的情况下,采用踏面清扫装置可有效提高车轮镟修周期。