基于声发射多特征融合的搅拌摩擦焊缺陷监测

2022-07-13孙屹博龙海威邹丽杨鑫华

孙屹博,龙海威,邹丽,杨鑫华

(1.大连交通大学,大连,116028;2.辽宁省轨道交通装备焊接与可靠性重点实验室,大连,116028)

0 序言

搅拌摩擦焊(friction stir welding,FSW)于1991 年英国焊接研究院提出,是利用高速旋转的搅拌头与工件摩擦产生的热量使被焊材料局部熔化,从而在搅拌头的挤压下形成致密焊缝的一种焊接技术[1].在FSW 焊接过程中,由于工艺参数选择不当或焊具尺寸不合适,焊缝将出现隧道、未焊透、飞边等缺陷,无法保证焊接工件的质量,因此对焊接过程监测是必要的[2-4].声发射检测是一种根据工件内部结构反馈进行动态无损检测的新型方法,可直接检测和判断工件内部缺陷,保证焊接过程的高效性.声发射技术在FSW 无损检测方面逐渐得到广泛关注和研究.

声发射技术在工业领域中是常用的在线监测手段.Dmitriev 等人[5]开展了铝合金薄板FSW 试验,对声发射信号进行了多元分析,研究了不同塑性变形的声发射信号频谱特征,应用声发射频谱特征对FSW 焊接接头进行诊断.Gaja 等人[6]开展了基于声发射信号的金属间激光焊接试验,对声发射信号进行了时域分析,并使用时域特征结合逻辑回归对激光金属沉积进行检测.Nasir 等人[7]开展了铣刀磨损试验,使用功率、声音、振动和声发射传感器监测电锯切割过程,并通过训练随机森林模型预测电锯温度.但未对采集到的数据进行时域、频域、时频域分析,仅仅对传感器特征融合.He 等人[8]研究了多传感器刀具磨损检测技术,并在时域、频域和时频域上进行了多特征提取,建立多传感器融合特征与工具磨损之间的预测模型.徐彦伟等人[9]研究了基于单一振动、声发射信号的薄壁轴承故障诊断,并采用自组织映射(self-organizing map,SOM)与反向传播(back propagation,BP)神经网络将振动和声发射信号的特征信息进行融合,对轴承诊断做出预测.高向东等人[10]提出了主成分分析-反向传播(principal component analysis-back propagation,PCA-BP)缺陷分类模型,并应用该缺陷分类模型对焊接缺陷磁光成像图进行分类,对焊接缺陷做出了预测.

国内外学者对FSW 焊接过程中的声发射信号进行采集与分析来研究焊接质量与声发射信号之间的关系.叶赵伟等人[11]搭建了一套FSW 在线监测系统,并对采集到的数据进行时域、频域、时频域实时分析从而达到改善焊接质量目的.胡怀辉[12]将超声波衍射时差法(time of flight diffraction,TOFD)成像检测技术与BP 神经网络相结合,使用图像特征对FSW 焊接质量进行评估,对FSW近表面缺陷进行了预测.Rajaprakash 等人[13]研究声发射信号在FSW 中的监测技术,从时域角度对声发射信号进行了分析,确定了焊接过程中缺陷的发生位置,达到了缺陷监测的目的.徐蒋明等人[14]研究小波分解将超声波进行特征提取,并使用BP 神经网络对搅拌摩擦焊接缺陷进行识别,达到了缺陷监测的目的.

大多数FSW 焊接缺陷模型仅对单一特征进行提取,未能有效提升焊接缺陷识别准确率.文中研究了基于声发射多特征融合的FSW 缺陷监测方法,开展了预制缺陷试验,使用声发射传感器对FSW 焊接过程进行监测,通过短时傅里叶变换、梅尔频谱、小波变换分析得出整个焊接过程中信号频率会集中在固定频段上,且在预制缺陷处功率明显增加.获取固定频段的功率分布构建特征向量,通过concat 融合方法构建多特征向量,并基于单一特征、多特征向量建立多层神经网络识别模型,使用多特征识别模型能够对焊接过程中的缺陷进行高效准确的识别.

1 FSW 声发射检测试验

开展6061-T6 铝合金对接预制缺陷FSW 试验,对接板尺寸为150 mm×100 mm×2.5 mm.试验设备为航天工程设备(苏州) 有限公司生产的HT-JM20×8/2 型搅拌摩擦焊机,额定功率6 kW,最大转速2 000 r/min.搅拌头型号为AEE/PB/2.3/002,搅拌针长2.3 mm,轴肩直径为10 mm.焊接工艺参数如表1 所示.试验前预制隧道缺陷,在距板材起始端10 mm 处设置30 mm×(1~ 5) mm 的不规则锯齿状对接缝.

表1 FSW 焊接工艺参数Table 1 FSW process parameters

在FSW 过程中,声发射信号具有平稳周期性,当出现缺陷时,局部的应力释放转换为高频声信号.应用高频声发射传感器检测焊接工件中传播的声发射信号,如图1 所示,声发射传感器通过磁性吸座固定于焊接压板一侧.应用美国物理声学公司R15 α型宽频带声发射传感器,其频带范围为0.05~ 1 000 kHz.

图1 FSW 声发射在线检测示意图Fig.1 Schematic diagram of FSW acoustic emission online detection

2 基于多特征向量的缺陷识别模型

针对声发射信号,应用短时傅里叶变换、梅尔频谱、小波变换进行分析,选取功率谱中功率集中频段作为特征向量,通过concat 融合方法构建多特征向量,进而应用多层神经网络建立基于多特征向量的焊接缺陷识别模型.

2.1 特征提取算法

短时傅里叶变换能有效地提取出不同时间段的特征信息.短时傅里叶变换定义为

式中:F(ω)为短时傅里叶变换频率分布;f(t)为时域信号;ω为傅里叶变换后频率;t′为短时傅里叶变换起始时间;t为时间;j为虚数单位;Δt为窗的时间长度.

梅尔频率将信号经过不同的滤波器组后计算得到梅尔频率.梅尔频率曲线公式,即

式中:f为频率;fmel为梅尔频率.

小波变换是最新线性时频分析方法.对于信号x (t)的小波变换定义为

式中:WT(α,τ)为小波变换频率分布;f(t)为时域信号;ψ为小波基函数;α为尺度因子;τ为时移因子.

2.2 特征融合与多层神经网络

针对声发射信号,应用短时傅里叶变换、梅尔频谱、小波变换特征提取方法得到3 种时频谱.声发射信号为平稳周期信号,时频谱中频率会集中在特定频段上,针对特定频段提取特征向量,该向量能反应焊接过程的变化,采用concat 融合方法对三种特征向量进行线性融合,得到基于短时傅里叶、梅尔频谱、小波变换的多特征向量.

式中:T为concat 方法拼接后的线性融合向量;T1为短时傅里叶特征向量;T2为梅尔频谱特征向量;T3为小波特征向量.

多层神经网络是一种人工神经网络模型,将输入的多个数据集映射到单一的输出的数据集上,相较于传统的分类方法具有良好的容错性.多层神经网络基本实现原理如下.

式中:x为输入向量;W为神经元连接权重;b为偏置;i为网络层数;函数G、函数s为激活函数.

多层神经网络由4 个全连接层构成,前3 个隐藏层分别含有32,64 和32 个神经元,1 个Soft-Max 分类层含有4 个神经元.神经元通过可学习权重相互连接起来,通过ReLU 激活函数激活神经元,输入信号和权重的乘积之和为隐藏层的输出.输入的特征向量含有焊接缺陷信息,通过神经网络学习后,应用SoftMax 层区分焊接有无缺陷.

2.3 模型评价指标

在机器学习领域中,模型评估是一个最重要的部分,而准确率是常见的评价指标之一,针对于测试样本来说,就是分类正确的样本数除以总样本数,正确率越高,分类器越好.准确率计算方法为

式中:Acc为准确率;T为分类正确样本数;F为分类错误样本数.

3 试验结果与分析

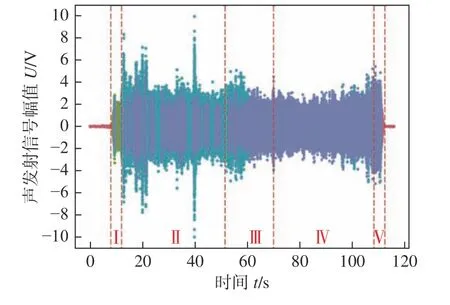

为保证试验结果的严谨性和准确性,基于相同的工艺参数,进行了5 组FSW 焊接试验(试验数据1~ 5).试验数据1~ 3 构建单一特征、多特征缺陷识别模型的数据集,试验数据4,5 构建模型新测试集,其中一组典型焊接工件及声发射时域信号如图2 所示.通过焊接状态将信号划分为焊接起始区(I)、缺陷焊接区(II)、过渡区(III)、稳定焊接区(IV)、焊接终止区(V).

图2 焊接结果与声发射信号Fig.2 Welding results and acoustic emission signals

FSW 声发射信号总计时115 s,0~ 10 s 焊接未开始出现的噪声,10~ 14 s 焊接开始并进入I 区,搅拌头缓慢下压,声发射信号幅值稳定在2 V;14~ 58 s焊接进入II 区,幅值急剧上升达到7 V,并在20 s时突降到3 V,在中间40 s 时,幅值又再次突变到9 V,主要原因是搅拌头从I 区进入II 区时,接触到预制缺陷,使焊接热输入不均匀,导致信号幅值出现多次突变;58~ 70 s 焊接进入III 区,信号幅值缓慢下降最终稳定在3 V,主要原因是搅拌头从II 区进入III 区时,板材无预制缺陷,搅拌头需要一定的缓冲时间进入稳定焊接状态,声发射信号会逐渐趋于稳定;70~ 111 s 焊接进入IV 区,声发射信号幅值稳定在2~ 3 V,焊接正常进行;111~ 115 s 焊接进入V 区,搅拌头缓慢抬起,声发射信号稳定在4 V,至此焊接结束.

3.1 声发射信号的短时傅里叶分析

短时傅里叶分帧时间长度设为50 ms,窗重叠时间长度设为25 ms.声发射信号频率集中在20 kHz频段,选取20 kHz 频段的时频谱功率分布构建短时傅里叶特征向量.短时傅里叶时频图如图3 所示,可观察到在不同焊接状态下功率变化较明显,在焊接进入I 区时,短时傅里叶功率稳定在-60 dB;焊接进入II 区时,由于预制焊接缺陷的影响,功率达到-40 dB 以上;焊接进入III 区时,搅拌头在经过一定时间的缓冲后,功率缓慢由-40 dB 降低至-50 dB;焊接进入IV 区时,焊接时功率大小在-50~-40 dB.焊接进入V 区时,功率重新稳定在-60 dB.

图3 短时傅里叶分析结果Fig.3 Short time Fourier analysis results

3.2 声发射信号的梅尔频谱分析

梅尔频谱分帧时间长度设为50 ms,窗重叠时间长度设为25 ms,梅尔滤波器组选用梅尔等高器滤波组.声发射信号频率集中在3.5 kHz 频段,选取3.5 kHz 频段的时频谱功率分布构建梅尔频谱特征向量.梅尔频谱如图4 所示,可观察到在不同焊接状态下功率变化较明显,在焊接进入I 区时,梅尔频谱功率稳定在-50 dB;焊接进入II 区时,由于预制焊接缺陷的影响,功率达到-40 dB 以上;焊接进入III 区时,搅拌头在经过一定时间的缓冲后,功率由-40 dB 缓慢降低至-45 dB;焊接进入IV 区时,焊接进入稳定阶段,功率为-45~-42 dB.焊接进入V 区时,功率重新稳定在-50 dB.

图4 梅尔频谱分析结果Fig.4 Mel spectrum analysis results

3.3 声发射信号的小波分析

小波变换分帧时间长度设为50 ms,窗重叠时间长度设为25 ms,母小波设为 cmor4-4,中心频率设为4 Hz,将频带64 等分.声发射信号频率集中在20 kHz 频段,选取20 kHz 频段的时频谱功率分布构建小波特征向量.小波变换时频图如图5 所示,可观察到在不同焊接状态下功率变化较明显,在焊接进入I 区时,小波功率稳定在0.4 dB;焊接进入II 区时,由于预制焊接缺陷的影响,功率达到0.8 dB 以上;焊接进入III 区时,搅拌头在经过一定时间的缓冲后,功率缓慢降低至0.4 dB;焊接进入IV 区时,焊接功率大小在0.4~ 0.6 dB.焊接进入V 区时,功率重新稳定在0.4 dB.

图5 小波变换分析结果Fig.5 Wavelet transform analysis results

3.4 缺陷识别模型构建

从试验数据1~ 3 中等概率同分布的抽取并制作数据集,数据集分为训练集(7 000 个样本)、验证集(1 000 个样本)、测试集(2 000 个样本).设置未焊接区标签为1,焊接起始区、焊接终止区标签为2,稳定焊接区标签为3,缺陷焊接区标签为4,使用one-hot 编码对标签进行处理.

利用短时傅里叶变换、梅尔频谱、小波变换对试验数据1~ 3 进行单一特征提取构建单一特征向量,结合多层神经网络建立单一特征缺陷识别模型.多层神经网络由1 个输入层、3 个隐含层和1 个SoftMax 分类层组成,网络结构设计为输入层8 个神经元,隐含层共为3 层分别为32,64,32 个神经元,输出层为5 个神经元,神经元通过ReLU 激活函数计算激活状态,最后通过SoftMax 对焊接状态进行分类并识别缺陷.短时傅里叶变换对试验数据3 的缺陷识别准确率最高,为76.65%;梅尔频谱对试验数据1 的缺陷识别准确率最高,为80.61%;小波变换对试验数据2 的缺陷识别准确率最高,为77.89%.

基于3 组试验数据特征融合的向量集建立多特征缺陷识别模型.模型识别准确率如表2 所示,多特征缺陷识别模型在3 组试验数据的平均识别率达97%,比单一特征提取模型提高了18%.

表2 单特征与多特征识别模型准确率(%)Table 2 Accuracy of single feature and multi feature recognition models

基于梅尔频谱单一特征向量的识别模型对焊接状态进行分类,以试验数据1 为例,结果如图6所示.模型将0~ 10 s 的红色数据划分为未焊接区;10~ 14 s 与111~ 115 s 的绿色数据划分为搅拌头起始、终止区;14~ 115 s 的蓝色数据划分为缺陷焊接区、紫色数据划分为稳定焊接区.从图6 可观察到,经过分类后在II 区紫色与蓝色区域仍有重叠部分,V 区未识别正确,该模型未能对缺陷进行有效分类.

图6 单一特征识别模型分类结果Fig.6 Classification results of single feature recognition model

基于多特征向量的缺陷识别模型对试验数据1 的分类结果如图7 所示,模型将声发射信号14~58 s 划分为蓝色缺陷区,58~ 66 s 划分为过渡区,66~ 111 s 划分为紫色稳定焊接区.蓝色缺陷区与紫色稳定焊接有明显界限,在III 区,由于搅拌头缓慢恢复到正常状态,蓝色与紫色有8 s 重叠部分,基于多特征向量缺陷识别模型能够准确识别试验中焊接状态.

图7 多特征识别模型分类结果Fig.7 Classification results of multi feature recognition model

为验证基于单一特征、多特征向量缺陷识别模型对新测试数据的准确性,对试验数据4,5 开展基于新测试集的缺陷识别模型测试分析,各模型在新测试数据的准确率如表3 所示.短时傅里叶变换、梅尔频谱、小波变换方法平均识别准确率分别为51%,41%,64%,多特征识别模型的平均准确率达86%.由此可见,针对新测试集,基于多特征向量的缺陷识别模型对各种焊接状态的识别更为准确.

表3 单特征与多特征识别模型准确率(%)Table 3 Accuracy of single feature and multi feature recognition model

4 结论

(1) 采用3 种分析方法对FSW 声发射信号进行分析并提取特征向量,其中短时傅里叶、小波变换的主要频段集中在20 kHz,出现缺陷时功率分别达到-40,0.8 dB 以上,梅尔频谱的主要频段集中在3.5 kHz 出现缺陷时功率达到-40 dB 以上.

(2) 基于时频分析的特征向量应用concat 融合方法得到多特征向量,通过多层神经网络分别建立基于单特征、多特征向量的焊接缺陷识别模型.试验结果表明,基于多特征向量的焊接缺陷识别模型的平均准确率达到97%,比单一特征提取模型提高了18%.针对于新测试集焊接缺陷识别模型平均准确率达到86%,比单一特征提取模型高34%.

(3)若焊接板材不同,根据声发射检测原理与FSW 焊接原理,3 种时频分析方法的主要频段会有所变化,但一定会集中在主要频段附近且该频段会随隧道缺陷的出现功率大幅增加,应用特征向量所构建的多特征识别模型同样可以达到较高的准确度.

(4) 目前只针对搅拌摩擦焊中最常见的隧道缺陷与FSW 各个阶段进行了识别监测,通过计算不同焊接区发生时间与时间长度可以计算出焊接阶段发生的位置与尺寸.