摩擦增材辅助Ti/Al 搅拌摩擦搭接接头特征分析

2022-07-13吕宗亮刘景麟韩振宇朱栋万龙黄永宪

吕宗亮,刘景麟,韩振宇,朱栋,万龙,黄永宪

(1.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001;2.昆山万洲特种焊接有限公司,昆山,215300;3.上海凌云工业科技有限公司凌云汽车技术分公司,上海,201708)

0 序言

铝及其合金具有密度低、耐腐蚀性能强、低成本、成形性好等特点,已广泛应用于汽车车身及其散热部件、轨道交通、航空航天、武器装备等领域.同时,钛及其合金材料也因其在结构轻量化、无磁性、耐高温、耐腐蚀性能等方面的优异表现,而大量用于航空、航天、航海、武器装备、原子能产业等重要项目[1-4].据不完全统计,美国20 世纪80 年代用于航空航天领域的钛合金将近2 万吨/年[5].近年来,国际形势复杂多变,各类型国防产品对结构轻量化以提高推动比的要求越来越高,钛和铝的用量也逐年增加.为实现以上两种金属“性能互补”,铝/钛异种金属复合结构的连接问题逐渐成为国内外的研究热点[6-10].

搅拌摩擦焊(friction stir welding,FSW),是在材料变形热、高速旋转的焊具与工件之间的摩擦热共同作用下,使焊具附近材料处于粘塑性状态,粘塑性材料在焊具旋转的带动下,不断填充到焊具的后面,并在轴肩的反复碾压下形成致密焊缝[11-14].搅拌摩擦焊具有效率高、性能优异、应力及变形小等特点,对克服异种金属软硬差异及界面金属间化合物带来的焊接困难具有极大的优势,因此在Al/Fe,Al/Cu,Al/Mg 和Al/Ti 等异种金属连接中广泛应用,其衍生新方法和界面结合机理的研究也越来越受到重视,钛/铝异种金属的搅拌摩擦焊是搅拌摩擦领域的研究热点之一.然而,由于钛合金在高温下仍具有较高硬度,若采用常规搅拌摩擦焊进行焊接将会对搅拌头造成严重磨损[15],从而影响焊接过程稳定性.文中提出利用摩擦增材(friction addition,FA)辅助Ti/Al 异种金属搅拌摩擦搭接焊(friction addition-friction stir lap welding,FA-FSLW),一方面保留了固相连接所特有的接头强度高、焊接热输入低等特点,另一方面在焊接过程中搅拌头作用在待焊铝板与沉积铝层之间,而不与钛板接触,解决了搅拌头的磨损问题.

1 试验方法

试验所采用材料为4 mm 厚的Ti-6Al-4V(TC4)钛合金板材、直径为20 mm 的6082-T6 铝合金棒材以及3 mm 厚的2A12 铝合金板材.图1 为FAFSLW 过程示意图.摩擦增材辅助Ti/Al 搅拌摩擦焊是通过以下步骤实现的:①利用摩擦增材技术在表面毛化的钛合金表面预沉积一层固相铝层(厚度为0.1~ 0.5 mm),作为中间层;②再利用搅拌摩擦焊实现2A12 铝合金板与固相铝层之间的连接,焊接过程中,搅拌针扎入预沉积固相铝层但不接触钛合金表面,以防止磨损;③采用搅拌针端部膨大,且端面内凹的新型搅拌针,增强材料流动,防止缺陷的产生,增大界面反应区域面积.

图1 FA-FSLW 过程示意图Fig.1 Process schematic of FA-FSLW.(a) schematic diagram of surface roughening and friction additive process; (b) schematic of tool position;(c) novel large-end pin

试验完成后采用线切割机沿垂直于焊接方向切取长度约为20 mm 的焊接接头,并制成试样,采用Olympus-MPG3 型光学显微镜(optical microscopy,OM)对进行精抛光和表面腐蚀的试样进行观察和图像采集,选择接头截面的不同区域分析接头形态、材料流动、接头缺陷等特征以及拉伸断口显微形貌等,并采用蔡司MERLIN Compact 型扫描电子显微镜(scanning electron microscope,SEM)和FEI Talos F200X 型透射电子显微镜(transmission electron microscope,TEM)分析其界面行为.

2 试验结果与讨论

2.1 接头宏观特征分析

如图2 所示,接头横截面宏观包括上焊核区(upper weld nugget zone,UWNZ)、下焊核区(downer weld nugget zone,)、热力影响区(thermo-mechanically affected zone,TMAZ)、热影响区(heat affected zone,HAZ)、铝板/铝沉积层/钛板双界面区(interfacial zone,IZ)和母材(base material,BM) 6 个区域.由于采用的新型搅拌头,焊接完成后在搅拌针膨大端部的作用下,接头焊核区呈“哑铃”状,而洋葱环结构则主要存在于“哑铃”的下端,与此对应,热力影响区紧邻焊核区,呈“河流”态.在焊核区底部,沉积层铝合金与铝板形成冶金结合,与基板TC4 共同组成“三明治”结构的界面区.与采用传统搅拌摩擦焊对应的界面区宽度(蓝色区域)IZ′相比,采用新型搅拌针后界面区明显变大,即IZ>IZ′,这将为接头强度的大幅提高奠定基础.由于搅拌针在焊接过程中扎入预沉积铝层内部,在搅拌针端部的摩擦剪切作用下,处于粘塑性状态的沉积层铝材料与上部的铝板材料混合,形成“机械啮合”效应.在界面区的两侧边缘,由于焊缝区塑化金属受到搅拌头的驱动和周围冷金属的阻碍,发生了连接界面在厚度方向和水平方向的迁移,称为迁移界面.在接头承受载荷时,该迁移界面类似于裂纹缺陷,不仅会减小搭接接头的有效承载宽度和板厚,还会在迁移界面的尖端引起缺口效应,产生应力集中,严重时会较大程度影响接头性能.

图2 FA-FSLW 接头宏观形貌Fig.2 Macrostructure of FA-FSLW joint

现在普遍认为,搅拌针表面螺纹形态是驱动焊缝塑化金属在接头厚度方向迁移的主要因素.由于搅拌针由“螺纹针体+下端膨大体”两部分组成,其中带螺纹的针体完全位于上层铝板之中,故而在试验中螺纹将不再是引起界面迁移的主要因素.相对于沉积层铝材料而言,搅拌针下端内凹面的作用,类似于内凹轴肩,其对沉积层铝材料同时具有向下和向内的作用力,搅拌针尖端边缘处的材料具有向下和向内的流动,从而形成界面的迁移,如图3 所示.

图3 界面迁移示意图Fig.3 Sketch of interface off-set

定义前进侧(advancing side,AS)界面迁移距离为Da,相应的后退侧(retreading side,RS)界面迁移距离为Dr.得到的界面迁移参数随c(转速ω/焊接速度v)的变化如图4 所示.由于FSW 过程的焊接热输入难以准确用公式表征,文中的c为ω与v的比值,仅代表焊接热输入的变化趋势.从图4可见,随焊接热输入的增大,界面迁移程度越小.

图4 接头界面迁移形貌Fig.4 Feature of interface off-set

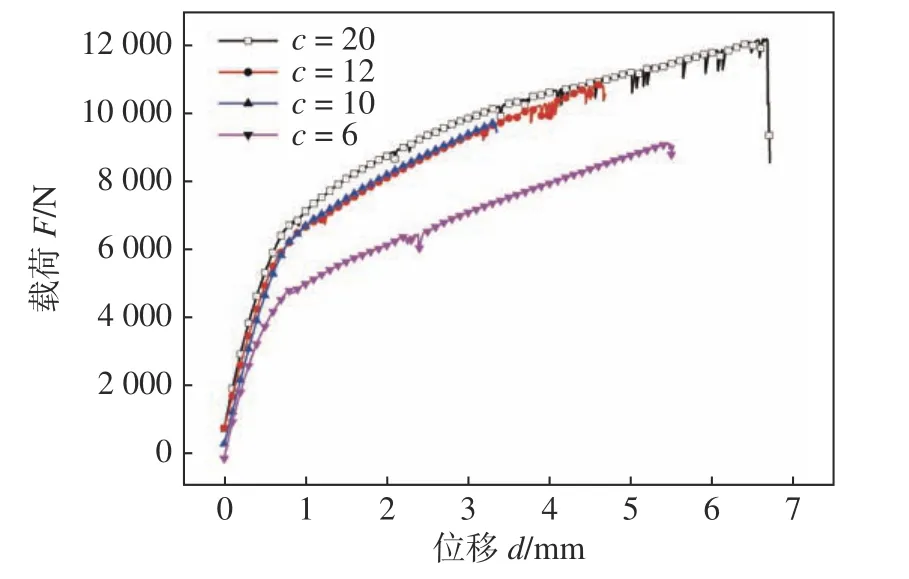

2.2 FA-FSLW 接头抗拉强度分析

图5 为保持下压量d=0.2 mm,搅拌头倾角2°一定,改变c=6,10,12,20 时分别进行搅拌摩擦搭接焊,通过对比试验来研究接头界面横向迁移量总和(Dr+Da)与接头力学性能的关系.随界面向焊缝中心的迁移量的增加,接头性能大致呈“线性”降低,且接头主要断裂于沉积层铝与上层铝板之间的界面处,说明当c≤12 时,沉积层铝与上层铝板之间的连接强度相对较弱.当c=20 时,界面的横向迁移较小,有效连接宽度最大,以致于出现了断裂发生于上层铝板热影响区的现象,如图6 所示.得到在宽度为20 mm 下能够承载12.2 kN 的接头,这也是截止目前所有文献中,在同等尺寸下承载能力最高的钛/铝异种金属接头.

图5 接头承载能力与界面迁移量的关系Fig.5 Relationship between load capacity and interface off-set

图6 断裂形态Fig.6 Fracture morphology.(a) c=6; (b) c=10; (c) c =12; (d) c=20

2.3 FA-FSLW 接头界面分析

2.3.1 Al/Al 界面分析

图7 为在不同焊接工艺参数下接头两侧的宏观断裂形貌.从整体上看,断口可分为两部分:位于后退侧的白亮区和位于前进侧的深色区.断口上下两侧宏观颜色产生差别,一方面可能是因为在这两个区域裂纹的扩展速度不同,另一方面可能是在前进侧发生两种铝合金材料的混合,断口两侧材料不同,且断口处坑凹不平,粗糙度增大,在颜色上表现为深色.除此之外,在两侧断口表面均明显可见排列均匀的弧形纹,其形态与焊缝表面的弧形纹相同.

图7 Al-Al 搅拌摩擦搭接接头的两种连接形式Fig.7 Two joining mode at Al-Al FSW lap joint.(a) cross section of the joint; (b) macro morphology of fracture

在Al-Al 搭接过程中,采用膨大型搅拌针进行焊接时,搅拌针下部膨大结构部分扎入沉积层铝中,其后侧将对沉积铝层起到挤压、摩擦、强变形等作用,除去其表层氧化物的同时,形成界面弧形纹,当搅拌针向前移动时,在搅拌针后侧留下“空腔”状低压空间,而周围处于粘塑性状态的铝材料将在压力差作用下迅速将空腔填满,并与空腔壁的铝形成冶金结合.此时,界面材料从后退侧向前进侧流动,会产生类似焊缝表面的弧形纹特征,即同时具有向下流动的趋势,所以上述界面弧形纹形成的同时,位于后退侧的部分铝随着搅拌针端部内凹面的旋转一并流向前进侧,并在前进侧堆积进而产生较高压力.由于搅拌针尖端向下的材料几乎处于冷态,阻碍了前进侧“高压材料”向下流动,所以当搅拌针向前移动露出“低压空腔”后,前进侧的“高压材料”也会向上流动,并与来自上层铝板向下流动的材料发生混合,故而在前进侧形成冶金结合的同时,还因两材料的混合产生了“机械啮合”.所以,对于Al-Al 搅拌摩擦搭接的后退侧主要以冶金结合为主,而在前进侧则以冶金结合+机械啮合综合作用,从而大幅度提升了接头的承载能力.

2.3.2 Ti/Al 界面分析

Ti/Al 界面处存在厚度约为50 nm 的连续层状结构,如图8 所示.为进一步分析界面处元素的扩散行为,对局部区域进行线扫描分析,如图9 所示.由图9 可知,在Ti/Al 界面区域处,Al,Si,Ti 等元素在FA 工艺及后续FSLW 过程中,发生了较为复杂的综合反应:一方面,铝沉积层中的Si 元素在焊接过程中向界面明显偏聚,与Ti,Al 元素发生反应,形成厚度约为50 nm 的Ti-Al-Si 三元金属间化合物.可见Si 元素的分布对Ti/Al 固相连接过程的界面反应具有重要影响.在TC4/Al-12Si 钎焊研究过程中也发现类似现象[16],分析认为随着焊接温度升高及界面处Si 元素的扩散聚集,纳米级Ti7Al5Si12三元金属间化合物首先形成.随着温度进一步升高,可能发生Ti7Al5Si12向TiAl3+Si 的转变,其中Si 元素在TiAl3中以固溶的形式存在.当温度进一步升高及反应时间增加时,Ti 原子与Al 原子直接反应生成TiAl3金属间化合物.由于FA-FSLW 过程中峰值温度低(低于500 ℃),高温保持时间极短,在Ti/Al 界面处发生了元素扩散和Ti-Al-Si 三元相的冶金反应.由于该反应层厚度极薄(50 nm),该反应层的形成有利于接头性能的提升.另一方面,由图9 的曲线走势与图像的对应位置关系,还发现钛合金基板中的Ti,V 等元素在铝中的扩散深度比 Al 元素在钛合金基板中的扩散深度大.这是因为铝合金耗材棒在沉积时发生剧烈的塑性变形,产生大量的位错和空隙等,且铝合金界面处一直处于较高温状态,众多因素均有利于Ti,V 等元素扩散;并且,由于钛合金导热能力很差(热导率为铝合金的1/16),在极短的接触时间内下(1~ 2 s)热量来不及向内部材料传导,只在界面处 Al 与 Ti 之间形成较大温度梯度,所以,界面处富集的大多数热量通过铝合金棒向外传导,而没有进一步向钛合金基体传导,导致钛合金内部一直处于冷态.处于基板表面的薄层微量Ti 原子在摩擦力和强变形作用下被激活,随粘塑性的铝材料的旋转流动进入沉积层铝中,同时铝中存在的大量位错和空隙等缺陷加快了钛向铝中的扩散速度.Luo 等人[17]采用冷压焊制备多层 Ti/Al 扩散偶,在 Al 的熔点以下进行扩散反应,其结果也证实了Ti 元素向Al 元素侧的扩散能力高于Al 元素向Ti 元素侧的扩散能力这一结论.

图8 Ti/Al 界面元素分布情况Fig.8 Eldments distribution at Ti/Al interface.(a) over all view; (b) Al; (c) Ti; (d) Si; (e) V; (f) Mg

图9 Ti/Al 界面线扫描结果Fig.9 Line scan at Ti/Al interface

3 结论

(1) 通过FA-FSLW 的方法在实现搅拌头零磨损的情况下,得到抗拉载荷为12.2 kN 的接头.

(2) FA-FSLW 接头横截面宏观包括上焊核区、下焊核区、热力影响区、热影响区、铝/铝沉积层/钛界面区和母材6 个区域.采用搅拌针下部膨大的新型搅拌针后界面区明显变大,即IZ>IZ′,这将为接头强度的大幅提高奠定基础.

(3) Al-Al 搅拌摩擦搭接的后退侧主要以冶金结合为主,而在前进侧则以冶金结合+机械啮合综合作用,从而大幅度提升了接头的承载能力.

(4) Ti/Al 界面处发生了Si 元素的偏聚,形成了纳米级Ti-Al-Si 三元金属间化合物.且界面处Ti 元素向Al 元素侧的扩散能力高于Al 元素向Ti 元素侧的扩散能力.