RV减速器行星齿轮的齿廓修形

2022-07-12姜志宏池汉佳刘俊希李小燕

姜志宏 池汉佳 刘俊希 李小燕

(江西理工大学机电工程学院 江西 赣州 341000)

0 引 言

尽管有些齿轮是通过高精密机床加工而成,但啮合传动时的振动问题仍然无可避免,针对这一问题的改善主要是运用齿廓修形的方法。所谓齿廓修形是对目标齿轮齿廓进行微量的修整,使其齿面变得相对圆滑,偏离理论齿廓,其方式有修缘、修根和挖根等。通过对齿廓的修形,可以在齿轮设计尺寸和安装距离不变的情况下,极大提高齿轮传动的接触质量、平稳性和承载能力,从而可以改善齿轮传动中产生的振动和噪声现象,以达到减速器中齿轮的工作寿命得到延长的作用[1]。

国内外学者针对齿廓修形主要集中于理论研究。Barbieri等[2]对齿轮的相关参数进行微观修形,采用的是GA对其参数进行优化,并对修形后的齿轮进行可靠性实验,验证了该优化算法对提高齿轮动态性能有一定影响,但唯一的缺陷就是该优化算法只能优化一个参数,未能实现整体参数的全局优化。Imrek等[3]对圆柱齿轮的齿宽方向进行修形,并对其修形后的齿面接触区域内磨损程度进行实验测试,发现修形对齿面磨损程度的减少起到一定的影响,从而达到延长齿轮使用寿命的效果。Seol等[4]对直齿圆柱齿轮修形,采用的是齿廓修形和鼓形修形相结合的方式,并且在考虑了轮齿接触方式和各项误差情况下,通过相关理论的计算得到合理的修形量。Wang等[5]主要是对齿面啮合力与修形参数之间的相关性进行研究,通过利用三维建模技术和有限元技术构建出齿轮实体模型和齿廓曲线,分析得出优化后齿形修形的相关参数。

由于电子计算机技术随着时间的推移不断发展和普及,越来越多关于齿轮优化方面的专业化软件被开发出来并被投入到齿形修形的研究中,KISSSOFT是目前为止在齿形修形方面应用最为广泛的软件之一。赵登利等[6-7]对风电齿轮箱高速级齿轮修形参数进行多目标优化,运用的仿真分析软件是KISSSOFT,修行后的齿轮在承载能力、强度和系统动态性能等方面较修形前有了极大的提升。李勇鹏等[8]对900 kW减速机中的行星齿轮齿廓进行修形,运用的仿真分析软件是KISSSOFT,修形后的齿轮啮较接触质量和承载能力较修行前有了极大的提高,并且在噪声和冲击方面有明显的变化。唐进元等[9]对某五级减速机的行星齿轮修形,运用的仿真分析软件是KISSSOFT,修形后的齿轮强度和其他性能指标均得到了相当程度的提升。

RV减速器是工业机器人的核心部件,提高RV减速器的传动精度减少误差具有理论和工程意义。鉴于改善齿面接触区的分布,减小齿轮传动过程中的转动误差,降低齿轮传动系统的振动与噪声是齿廓修形的巨大优势。因此,本文以RV40E-121减速器行星齿轮为研究对象,开展齿廓修形研究,探讨修形参数对齿轮副传动误差的影响规律。

1 齿廓修形的数学模型

修形量、修形曲线和修形长度这三个方面是影响齿廓修形效果的主要因素,因此齿廓修形的数学模型将从这三个方面建立。

修形量的取值对齿廓修形效果的影响最为明显[10]。当齿轮修形的修行量取值过小时,无法改善齿轮进入啮合和脱离啮合时齿轮接触出现的撞击现象;当齿轮修形的修形量取值过大时,齿与齿之间的缝隙会随之增大,造成齿轮啮合的齿数发生减小,齿轮的传动误差增大,同时也会造成齿轮进入啮合和脱离啮合时轮齿接触出现的撞击现象,从而轮齿间的摩擦加剧,齿轮传动系统产生的振动现象变得明显;其最大修形量(Amax)的计算公式为:

(1)

式中:Amax为最大修形量;RA为工况系数;Ft为圆周力;c为齿宽;δα为齿轮端面重合度;Bγ为齿轮啮合刚度。

齿廓修形部位上啮合位置的厚度与啮合位置的修形量之间的比值称为齿廓修形曲线,它们之间存在的数学表达式为幂指函数:

(2)

式中:A为修形部位的修形量;y为修形部位去除齿轮材料的厚度;S为齿廓上任意修形部位的修形长度;m为该表达式的幂数,它的变化影响着修形曲线的形状,当m取1时,修形曲线将会是一条直线,当m取2时,修形曲线呈抛物线状。因此,不同形状的修形曲线对应着不同的m值,经过相关实验研究表明,m取值区间一般为m∈[1,2],在这个区间内容易减小齿面接触区发生应力突变和轮齿间的接触发生撞击现象的概率。

齿廓修形是指修形曲线在齿廓上接触起始点(或者是接触终点)之间的直线距离。它分为长修形和短修形两种方式,其计算公式为:

(3)

式中:L0为齿轮啮合线长度;Pb为齿轮端面基节。

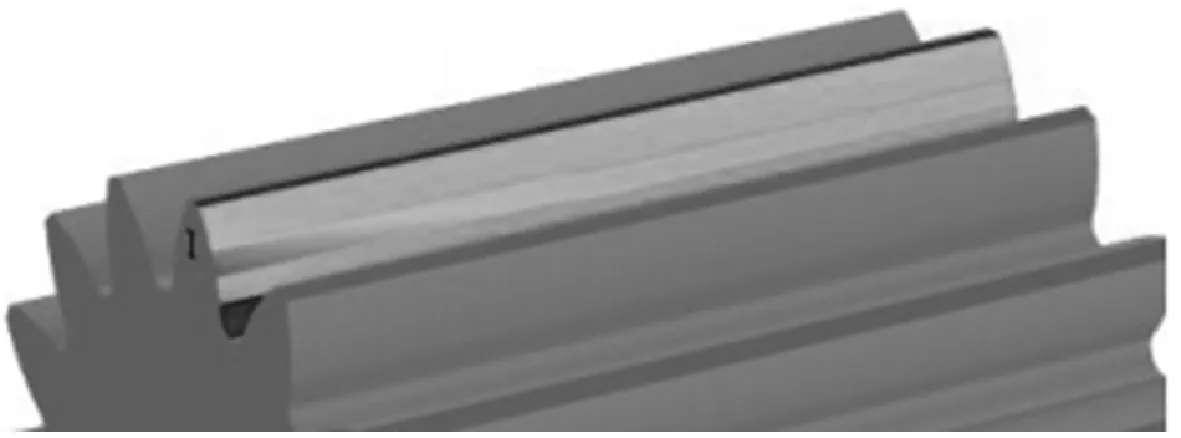

2 基于KISSSOFT的行星齿轮实体模型的构建

由于KISSSOFT软件是一款专业化齿轮软件,可直接构建RV40E-121减速器渐开线外啮合行星齿轮的三维模型。考虑到RV40E-121减速器渐开线外啮合行星齿轮中的中心轮和行星轮只是在同一平面内通过平行轴传递它们之间的动力,并且两行星轮的基本参数相同,因此可将RV40E-121减速器渐开线外啮合行星齿轮传动简化成一对直齿外啮合圆柱齿轮传动。

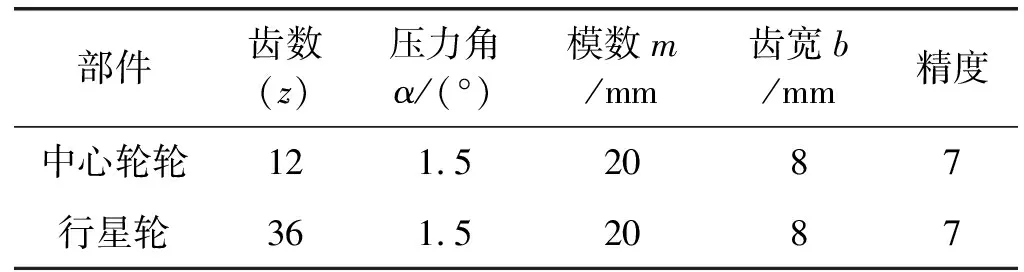

由于RV40E-121减速器是大传动比减速器,输入转速运一般会大于1 000 r/min,因此行星轮作为它的一级减速装置行星,其预设输入转速不低于1 200 r/min,这里在KISSSOFT软件中输入转速一栏设置为1 450 r/min。减速器行星齿轮机构的传动比为i=3,则输出转速为484 r/min。打开KISSSOFT软件中的圆柱齿轮副单元,将表1内的行星轮相关数据在basic data选项卡中进行设置。其中,Center distance一栏设置为36,它表示为太阳轮与行星轮的中心距为36 mm,如图1所示。

表1 RV减速器高速级行星齿轮几何参数

在齿轮的齿廓曲线Reference profile选项卡中选用RV40E-121减速器渐开线外啮合行星齿轮的齿形,由于其齿形是渐开线状,故选择标准齿形。在齿轮rating选项卡中输入两齿轮处于运转状态下的参数,包含功率(3 kw)、扭矩(20 Nm)、转速(1 450 r/min)、工作时间(20 000 h)等。在齿面接触分析选项卡中(Contact analysis)进行求解,从而获得未修形时RV40E-121减速器渐开线外啮合行星齿轮齿面啮合法向力分布曲线和转动误差曲线,并分析得出该齿轮未修形时的多项性能指标。

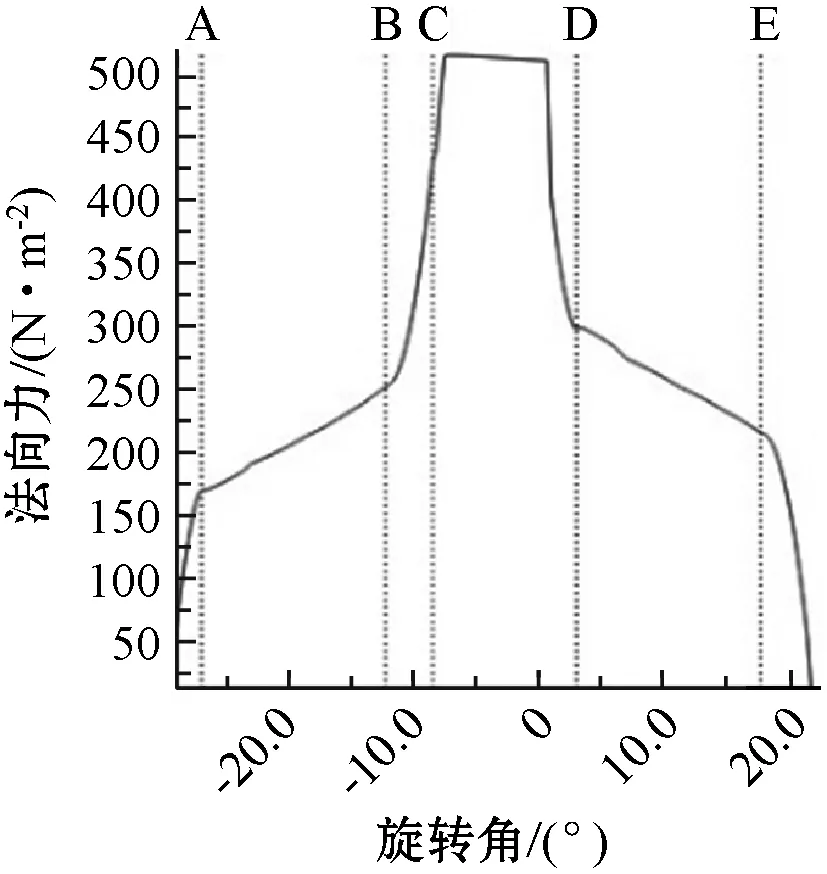

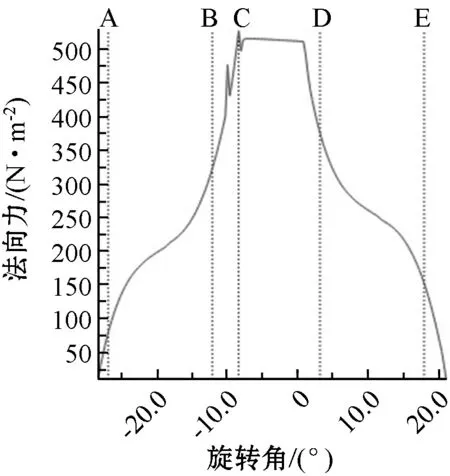

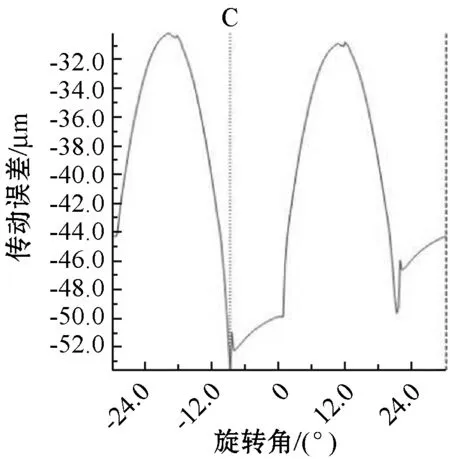

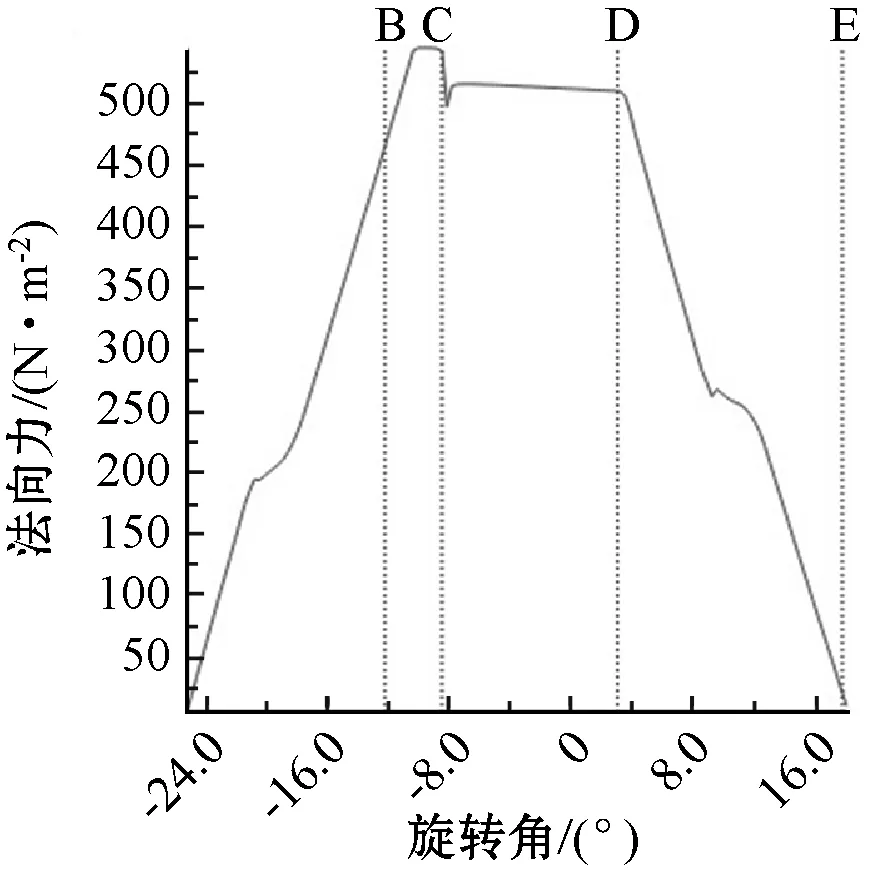

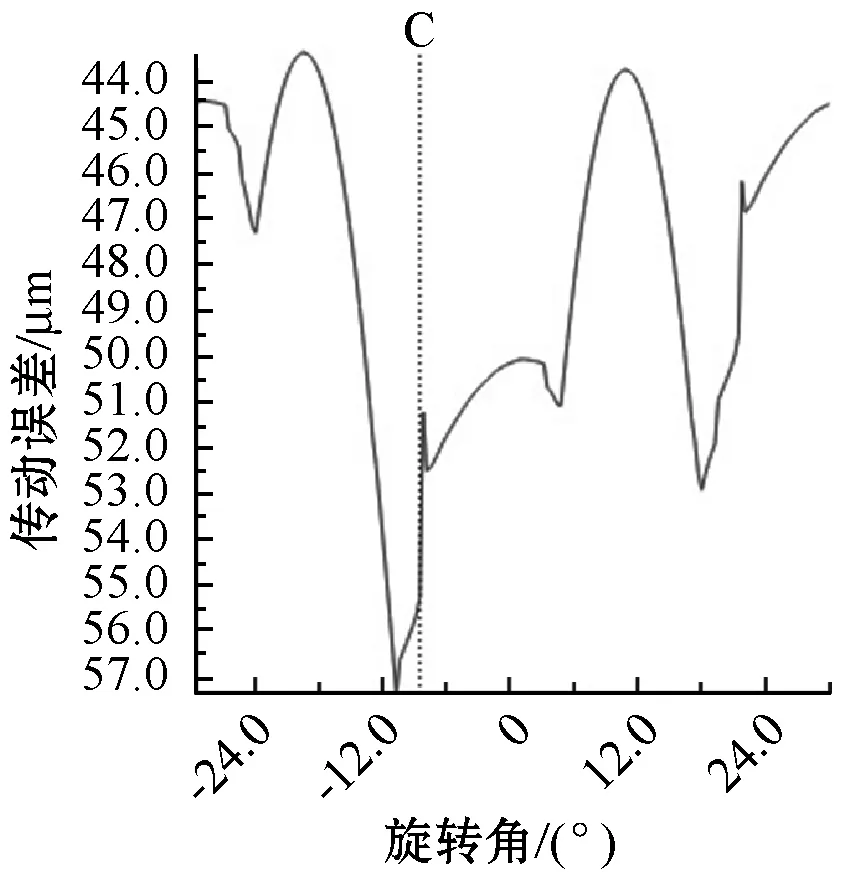

如图2(a)所示,此图为修形前 RV40E-121减速器渐开线外啮合行星齿轮齿面的接触法向力分布曲线。可以看出,A点与B点之间的区域是两对轮齿啮合的地方,且A点为轮齿接触的初始点,其法方向应力值约为175 N/m2,将它与最大法向力数值500 N/m2进行百分比计算,发现A点承受了整个齿轮传动过程中所受载荷的35%。B点与D点之间的区域是一对齿啮合的地方,且B点是两对轮齿接触转变为一对齿接触的过渡点,它将A所承受整个齿轮传动过程中承受载荷的35%上升到50%。C点为中心轮和行星轮两节圆间的交点。D点和E点之间的区域又转换为两对轮齿接触的地方,其中D点是一对齿接触转变为两对轮齿接触的过渡点,它将B点在整个齿轮传动过程中所受到外力的50%降低至45%。而E点将D点在整个齿轮传动过程中所受到外力的45%下降到40%,它是轮齿即将脱离接触的啮合点。如图2(b)所示,此图为修形前 RV40E-121减速器渐开线外啮合行星齿轮转动误差曲线,其曲线最高点达到52 μm,变化幅度较大。转动误差值由轮齿进入接触位置急剧下降,直至到达最小值30 μm,然后其曲线变化趋势趋于平稳。太阳轮和行星轮两节圆间的交点C附近的数值变化是整个转动误差曲线图里最大的地方,由30 μm急剧增长到曲线最高点52 μm,接着缓慢降低至50 μm,然后传动误差值又迅速降低至32 μm,最后趋于平稳。因此,通过对转动误差变化的整体趋势来分析得出:RV40E-121减速器渐开线外啮合行星齿轮在轮齿间进入啮合和脱离啮合时,存在较大的啮合冲击的现象。

(a) 接触法向力曲线

(b) 齿轮传动误差曲线

综上所述,RV40E-121减速器渐开线外啮合行星齿轮需要在齿面接触法向力和齿轮传动所产生的转动误差两个方面进行改善。

3 行星齿轮齿廓修形分析

3.1 齿廓修形前后对比分析

RV40E-121减速器渐开线外啮合行星齿轮中的中心轮作为主动轮,始终处于高速转动的情况下,会因为承受载荷产生变形和转动误差,容易出现轮齿在进入啮合和脱离啮合时造成冲击的现象。为了改善这一现象的发生,使轮齿进入啮合和脱离啮合时的线形曲线接近光滑平稳,将对中心轮和行星轮的齿顶和齿根部分的圆角部分进行微量的修正,这种工艺措施称为线性流畅修形方法。进入齿轮修形选项卡(Modifications)调用ISO6336齿轮强度计算准则,计算其最大修形量,由式(1)可确定数值为22 μm。

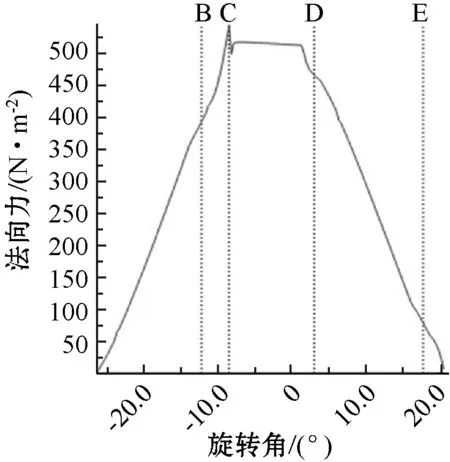

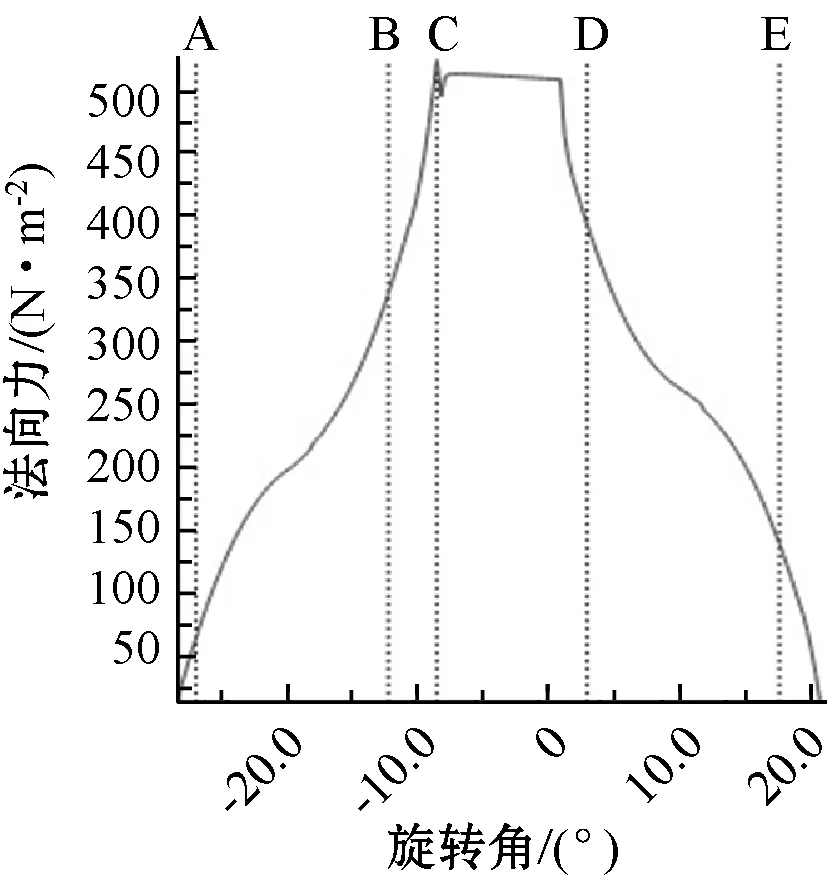

KISSSOFT软件中有八种齿廓修形方式,分别是直线型窄齿廓修形、直线宽齿廓修形、具有过渡半径的直线型窄齿廓修形、具有过渡半径的宽齿廓修形、抛物线型窄齿廓修形、抛物线型宽齿廓修形、渐进型窄齿廓修形、渐进型宽齿廓修形。通过使用这八种修行方式对RV40E-121减速器渐开线外啮合行星齿轮进行齿廓修形,得出不同的齿面接触法向力曲线,经过对比分析,最终确定最佳修形量的数值,如图3所示。

(a) 直线型窄齿廓修形

(b) 直线型宽齿廓修形

(c) 抛物线型窄齿廓修形

(d) 抛物线型宽齿廓修形

(e) 渐进型窄齿廓修形

(f) 渐进型宽齿廓修形

(g) 具有过渡半径的直线 型窄齿廓修形

(h) 具有过渡半径的直线 型宽齿廓修形

将八种齿廓修形得出的齿面接触法向力曲线(如图3(a)-图3(h)所示)与修形前的齿面接触法向力曲线(如图2(a)所示)进行比较分析,可以发现,修形前后齿面接触法向力数值几乎未发生变化,但是修行前的A点到C点与D点到E点之间的曲线经过修行渐渐变得近似于一条直线,由此可判断出修行后的齿廓有助于改善轮齿进入啮合和脱离啮合时的冲击现象,从而提高齿面啮合质量。再通过分析八种轮廓修形方式下得出的转动误差曲线,确定哪种修形方式使得RV40E-121减速器渐开线外啮合行星齿轮修形达到最佳修形效果,如图4所示。

(a) 直线型窄齿廓修形

(b) 直线型宽齿廓修形

(c) 抛物线型窄齿廓修形

(d) 抛物线型宽齿廓修形

(e) 渐进型窄齿廓修形

(f) 渐进型宽齿廓修形

(g) 具有过渡半径的直线 型窄齿廓修形

(h) 具有过渡半径的直线 型宽齿廓修形

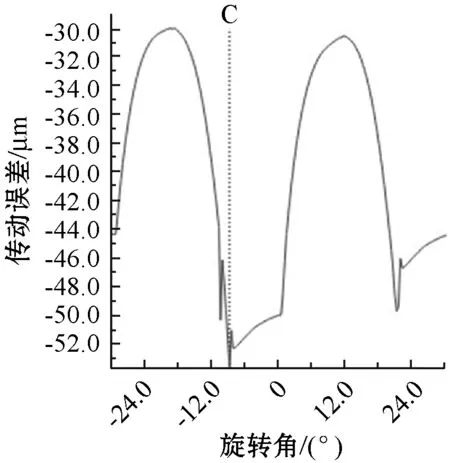

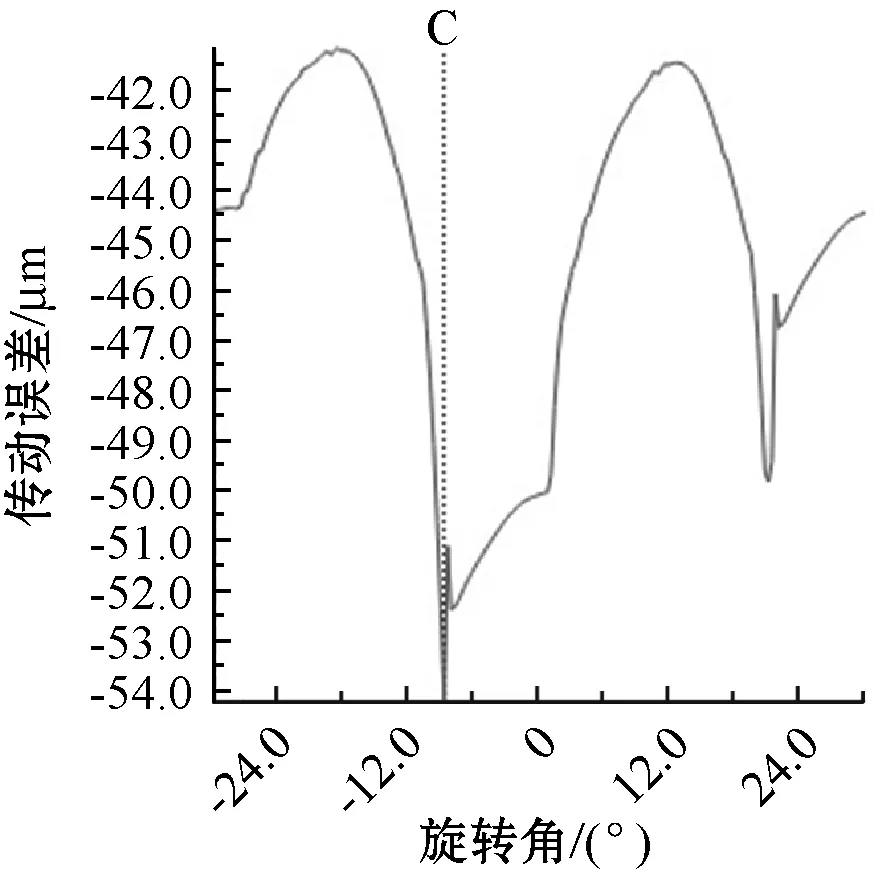

将八种齿廓修形方式得出的转动误差曲线(如图4(a)-图4(h)所示)对比分析得知,直线型宽轮廓修形(如图4(b)所示)得到转动误差变化范围最小,与修行前时的转动误差变化范围值相比较,缩小了12 μm;直线型窄轮廓修形(如图4(a)所示)和渐进型窄轮廓(如图4(e)所示)得到的转动误差变化范围最大,与修形前的转动误差值相比较,近乎相同;抛物线型宽轮廓(如图4(d)所示)和渐进型宽轮廓(如图4(f)所示)得到的转动误差曲线过渡阶段相对平稳光滑,与修形前的传动误差变化范围相比较,整体转动误差变化范围有了明显变化,分别缩小8 μm和4 μm。

经过对八种齿廓修形得出的齿面接触法向力曲线和齿轮转动误差曲线比较分析,基于转动误差曲线的变化范围及过渡阶段曲线的平稳性和光滑性考虑,最终确定抛物线型宽轮廓是RV40E-121减速器渐开线外啮合行星齿轮最佳的修形方式。

3.2 齿廓修形对传动系统振动的影响

齿轮传动过程中会发生振动现象,这是由于齿轮的制造误差、齿轮副的安装误差、齿轮传动时所受载荷造成齿面变形等多重因素造成轮齿间实际接触点位置远离理论位置所引起的。齿轮的振动对于RV减速器的运转平稳性极为不利[11-12],它会通过曲轴及其轴承、行星架、输入轴等传递到整个减速器,从而引起整个结构出现噪声和振动的现象。因此,齿轮传动产生的转动误差与齿轮振动之间存在着相应的关系,经实验研究表明,齿轮传动所产生的转动误差与振动噪声成正比,其关系式为:

dB=Kδ

(4)

式中:K为齿轮常数;δ为转动误差。

由式(4)可知,转动误差的减小有助于改善齿轮啮合过程中产生的振动现象,从而对降低齿轮的噪声起到一定的效果。而对齿轮齿廓的修形影响着转动误差的变化,下面通过采用抛物线型宽轮廓的修形方式对相同条件下(比如所受载荷相同)不同修形量得到的转动误差曲线进行对比分析,如图5所示。

图5 不同修形量的转动误差曲线

可以看出,转动误差曲线和转动误差信号的快速傅里叶级数变换曲线的变化趋势是先下降后上升。转动误差的最佳数值出现在修形量为36 μm时,其齿面接触法向力曲线和转动误差曲线如图6所示。传动误差信号的快速傅里叶级数变换的最佳数值出现在修形量为50 μm时,说明该修形量下的传动误差变化范围,其齿面接触法向力曲线及转动误差曲线如图7所示。

(a) 齿面接触法向力曲线

(b) 转动误差曲线

(a) 齿面接触法向力曲线

(b) 转动误差曲线

通过对图3(d)和图4 (d)与图6、图7分别比较分析可得出,齿面接触法向力在修形量分别为22 μm、36 μm和50 μm下的曲线变化趋势近乎相似,但修形量为22 μm与修行量为36 μm时的齿面接触法向力曲线相比较修行量为50 μm的更光滑平稳,这结果表明齿轮接触应力分布平均。而修形量为22 μm与修形量36 μm相比较而言,它的转动误差曲线平滑度更高。故22 μm为RV40E-121减速器渐开线外啮合行星齿轮齿廓修形的最佳修形量。

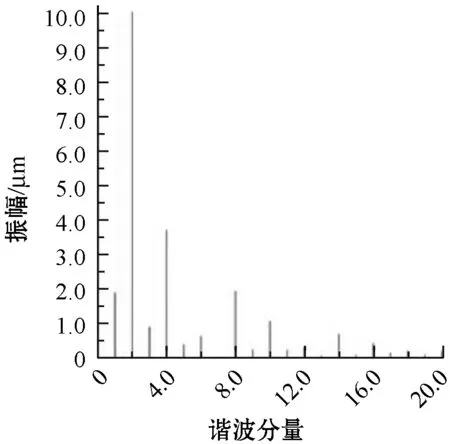

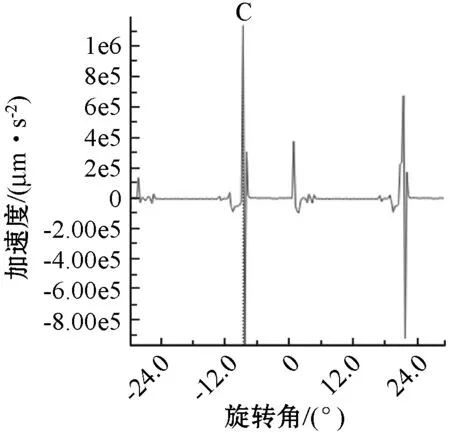

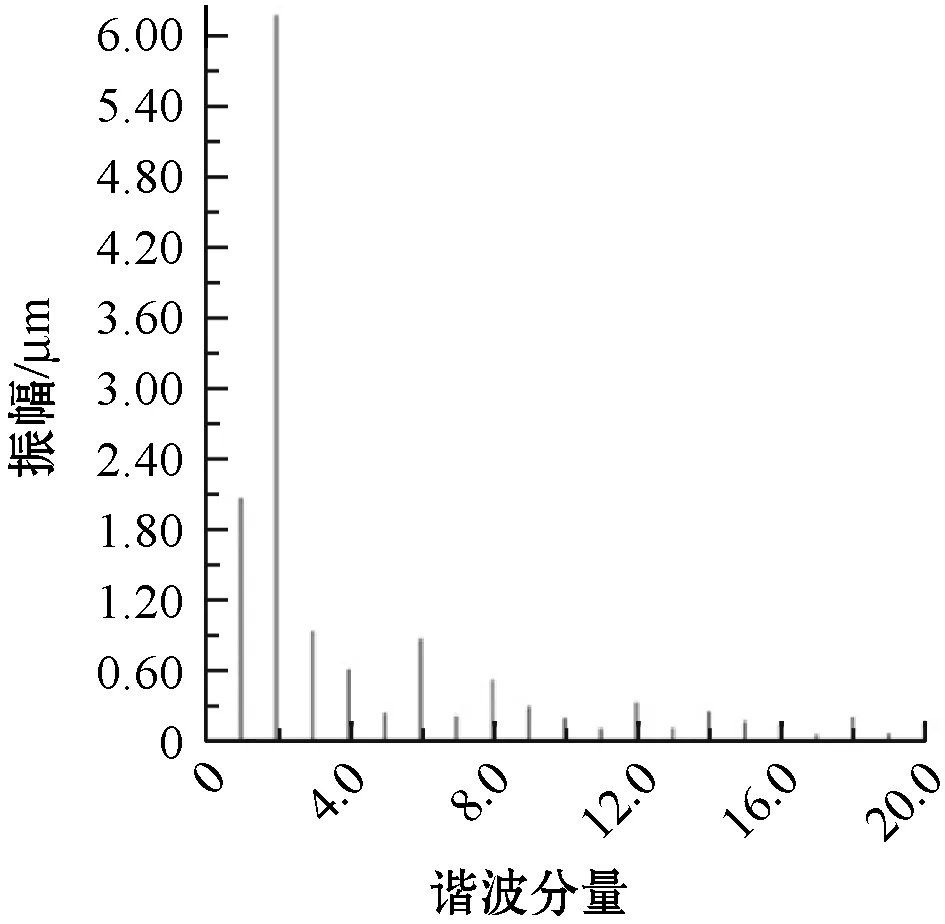

图8和图9是运用KISSSOFT软件获取的齿面接触图,即两者的瞬时加速度曲线和转动误差信号的快速傅里叶级数变换图。

(a) 齿面接触点瞬时加速度

(b) 转动误差信号的快速傅里叶级数变换

(a) 齿面接触点瞬时加速度

(b) 转动误差信号的快速傅里叶级数变换

图9与图8相比,转动误差信号的快速傅里叶级数变化数值由10 μm减小到6 μm,说明传动误差的波动大幅度减小;瞬时加速度最大误差值由2×106μm/s2减小到1×106μm/s2,表明齿轮修形后的啮入啮出冲击减小。

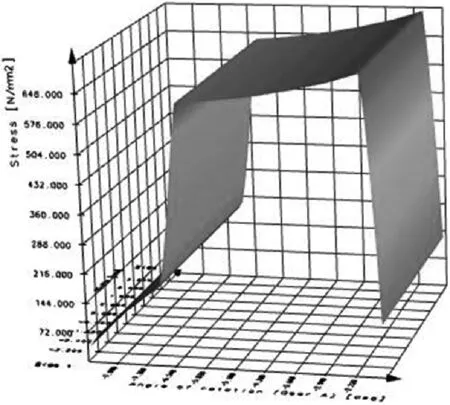

图10和图11所示是运用KISSSOFT软件在最佳修形量与修形前两种情况下,获取的齿面的载荷分布和齿面接触斑点图。

(a) 齿面载荷分布

(b) 齿面接触斑点图10 未修形的齿面载荷分布和齿面接触斑点

(a) 齿面载荷分布

(b) 齿面接触斑点图11 修形量22 μm的齿面载荷分布和齿面接触斑点

图10与图11相比较,未修形时齿面载荷分布不均匀,其最大载荷达到930 N/m2,存在载荷突变现象,可能产生较大附加动载荷;齿面接触斑点不居中,存在较严重偏载现象。修形后的齿面载荷分布均匀、变化平稳,最大载荷降到了720 N/m2,齿面斑点呈椭圆形分布在齿面区域中心,基本消除载荷突变和严重偏载的现象,提高齿轮承载能力。

综上所述,RV40E-121减速器渐开线外啮合行星齿轮通过齿廓修形,可使它在齿轮传动的转动误差曲线、传动误差信号的快速傅里叶级数变化数值、瞬时加速度曲线、齿面接触法向力曲线、齿面载荷分布和齿面接触斑点等多方面得到极大改善,为RV40E-121减速器整体结构的振动、行星齿轮承载能力及噪声的提升起到较大的作用。

3.3 齿廓修形对传动系统啮合质量的影响

RV40E-121减速器渐开线外啮合行星齿轮容易出现齿轮胶合的现象[11],这是由于它的运转长期处于高速状况下,其轮齿间所受的压力较大,啮合温度急剧升温并长期处于高温状态以及润滑性能越来越差,最终两轮齿黏在一起,齿面会沿着相对运动方向撕裂造成齿面损伤。通过KISSSOFT软件可以计算出啮合线内接触温度生成瞬时温度曲线图和齿间油膜厚度曲线图,从而反映出齿轮接触过程的润滑状态。啮合线内接触温度的计算公式为:

(5)

式中:Tf为瞬时温度指数;T0为初始温度;Wm为单位齿宽有效载荷;rms为齿轮磨合后齿面均方根粗糙度;Z为胶合几何系数;n为转速;m为模数。

齿面膜厚比计算公式为:

(6)

式中:qmin为最小油膜厚度;Ra为齿面平均算术粗糙度。

图12-图15是KISSSOFT软件采用抛物线型宽轮廓修形方式获取的齿轮接触区域瞬时温度曲线和齿间油膜厚度曲线。

图12 修形前瞬时温度

图13 修形前齿间膜厚度

图14 修形量为22 μm时瞬时温度

图15 修形量为22 μm时齿间油膜厚度

将修形前瞬时温度(如图12所示)与修形量为22 μm时的瞬时温度(如图14所示)进行比较分析,可以看出,修形量为22 μm的瞬时温度从200 ℃降低至190 ℃,且修形量为22 μm的齿面接触瞬时温度曲线相比较修形前更加光滑平稳,呈周期性波动,对RV40E-121减速器齿轮运转的性能提升有极大的影响。

将修形前齿间油膜厚度(如图13所示)与修形量为22 μm时的齿间油膜厚度(如图15所示)进行比较分析,可以看出,修形量为22 μm的油膜厚度曲线较修行前变化趋势平稳,这表明齿面不易发生胶合现象,轮齿间温度的上升趋势得到减缓,从而使RV40E-121减速器齿轮传动处在一个稳定状态内。

4 结 语

通过KISSSOFT软件利用RV减速器渐开线外啮合行星齿轮传动特性,完成对其行星轮系的修形仿真,并得出以下结论:

(1) 选择齿廓修形方式对中心轮和行星轮进行修形,计算出最大修行量为22 μm,对比分析八种不同修形方式的啮合法向力曲线及传动误差曲线,确定修形长度为宽轮廓修形,修形曲线为抛物线型曲线。

(2) 分析齿廓修形对齿轮传动中出现的振动现象起到一定的改善作用,转动误差数值和转动误差信号的快速傅里叶级数变换数值都显现出先下降后上升的趋势,最终通过不同修形量下的齿面接触法向力曲线和转动误差曲线的对比分析,确定22 μm为RV40E-121减速器渐开线外啮合行星齿轮最佳修形量,由该修形量下转动误差信号的快速傅里叶级数变换曲线和齿面接触点瞬时加速度曲线,表明齿廓修形对轮齿进入啮合和脱离啮合时所受冲击力的减小起到一定作用。

(3)经过齿廓修形前后的轮齿接触瞬时温度和齿间油膜厚度曲线的对比,修形后的瞬时温度曲线数值下降至10 ℃,而齿间油膜厚度曲线数值提升近1倍,表明齿廓修形的最佳修形量对轮齿间的啮合质量和传动系统出现振动现象的改善起到了一定的作用。