液硫储罐腐蚀原因及应对措施探讨

2022-07-11周斯雅彭银华

周斯雅,郑 鑫,任 挺,李 涛,彭银华

(1.中国石油西南油气田公司川中油气矿,四川遂宁 629000;2.中国石油西南油气田公司天然气净化总厂,重庆 401120)

0 引言

天然气净化装置液硫储罐是确保工厂生产液态硫磺的重要储存设备,常规工艺流程为经液硫池脱气后的液硫进入液硫储罐临时储存,再由泵间歇式送往硫磺成型单元固化成型或液硫充装销售。

液硫储罐的设计使用年限一般不低于10年[1],并依据设计年限、罐体材料、储存介质、腐蚀程度等预留一定的腐蚀裕量,以保证设备在使用寿命期间的安全运行。但在设计使用年限内,液硫储罐常出现罐体内部加热盘管泄漏、罐壁上部灭火蒸汽管线泄漏、罐顶及罐顶通气孔等部位腐蚀减薄、穿孔、断裂,同时在腐蚀部位发现有大量的FeS存在[2-3]。

液硫储罐生产使用未达到设计年限,但在不同流程、不同装置中出现了不同程度的腐蚀穿孔现象,影响装置的平稳运行,本文将从储罐的腐蚀机理、腐蚀原因等方面进行综合分析,提出针对性应对措施,确保储罐平稳运行。

1 储罐的设计与运行

液硫储罐一般为常压立式圆筒固定顶的钢制罐,是液硫固化成型或充装流程的重要储存设备。经过脱气处理的液硫H2S含量≤10 ppm(10-5)[4],质量符合国家标准GB/T 2449.1—2014《工业硫磺 第1部分:固体产品》、GB/T 2449.2—2015《工业硫磺 第2部分:液体产品》。

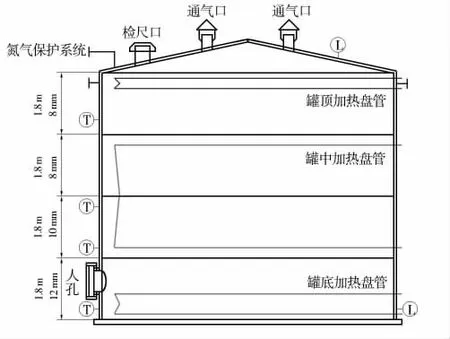

如图1所示,罐体由4圈罐壁板上下拼接而成,罐壁厚度一般随承受静压力变化[5]呈正相关趋势,设计时未明确要求罐内壁涂刷防腐涂层,材料多数为低碳钢(Q235A、Q235B)、锅炉和压力容器钢(Q245R)。为防止液硫及硫蒸汽在储罐内凝固,采用液硫保温蒸汽伴热、罐内蒸汽盘管加热、罐外玻璃棉保温层等保温措施,蒸汽盘管材料多数为不锈钢、20#钢。另设通气口、氮气口、灭火蒸汽口、吹气液位计及检尺口等附件,材料多为20#钢。部分储罐设有氮气保护系统。日常运行期间,液位一般控制在15%~85%,罐内温度一般控制在110~150℃。

图1 典型液硫储罐结构示意

2 典型腐蚀案例

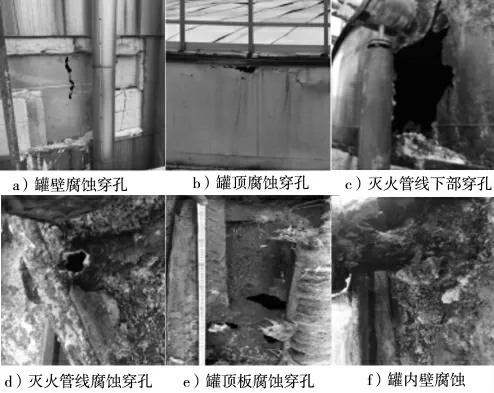

据不完全统计,川渝两地8套净化装置液硫储罐出现了不同程度的腐蚀穿孔现象,腐蚀位置主要集中在液面以上空间,如罐顶和罐壁上部、顶部边缘围堰、灭火蒸汽管线等部位(图2)。

图2 净化装置液硫储罐腐蚀情况

某厂液硫储罐运行4年多次出现保温蒸汽管线泄漏,两次发现第3圈罐壁板有液硫流出,罐壁高度70%处出现腐蚀穿孔等,罐体漏点尺寸约30 mm×400 mm,最大减薄量为6.5 mm,腐蚀减薄区域面积近0.9 m2,腐蚀速率1.63~2.59 mm/a。罐顶打开后未见明显腐蚀迹象,通气孔、灭火蒸汽与罐壁接口有明显硫磺附着。

某厂液硫储罐运行5年发现最上层罐壁保温层损坏处、罐顶边缘围堰出现腐蚀穿孔和裂纹,裂纹总长度超过3 m,裂纹及孔洞周围的钢板厚度小于1 mm等,腐蚀速率1.95~2.23 mm/a。该罐运行10年发现灭火蒸汽管线泄漏,管线下部的第6、第7圈罐壁板处呈垂直腐蚀穿孔。

某厂液硫储罐运行7年发现罐壁高度约20%处罐壁穿孔,灭火蒸汽管线泄漏,修复后1年内11%、6%罐壁高度出现腐蚀穿孔现象,腐蚀速率1.82~2.12 mm/a。

某厂液硫储罐运行期间发现罐壁高度约70%处腐蚀穿孔,穿孔点上部灭火蒸汽管线断裂,罐壁厚度6 mm,最大减薄量为3.7 mm,测厚减薄区域位于灭火蒸汽管线下部区域,腐蚀速率约1.17 mm/a。

某厂液硫储罐运行期间发现罐顶板两块钢板焊接部分腐蚀穿孔,减薄区域约850 mm×680 mm。

3 储罐腐蚀原因分析

3.1 腐蚀机理

电化学腐蚀是最常见、最普遍的腐蚀方式,是金属表面与离子导电的介质(电解质)发生电化学反应而引起的破坏[6]。液硫储罐的腐蚀主要为内壁电化学腐蚀反应,包括高温硫腐蚀、硫铁接触腐蚀、低温湿硫化氢腐蚀、低温露点腐蚀等[7],影响因素主要为H2S、H2O、温度。

3.1.1 高温硫腐蚀

有水蒸气存在情况下,硫蒸气迅速与铁反应生成硫铁化合物,温度越高,硫化现象越严重。当温度位于100~150℃,反应生成保护性能较好的Fe1+xS和FeS2。当罐壁温度低于100℃且气相空间存在水蒸气时,反应生成无保护性的Fe1+xS和FeS。FeS是高度自燃性物质,与空气接触立即转入红热状态,存在点燃储罐气相硫蒸气或硫化氢形成火灾的隐患。

3.1.2 硫铁接触腐蚀

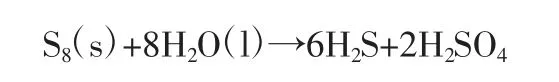

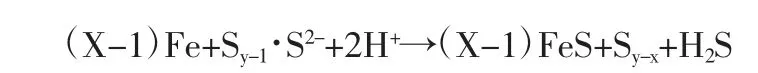

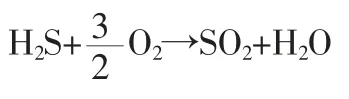

在潮湿环境下,硫磺水解产生酸性介质:

以及铁与硫在适合条件下的电化学反应:

3.1.3 低温湿硫化氢腐蚀

当罐顶、罐壁伴热和保温效果不理想时,水蒸气极易发生冷凝,促进硫化氢水解。铁与水解硫化氢发生电化学反应,生成FeS和H2,具有明显的腐蚀作用。

3.1.4 低温露点腐蚀

露点腐蚀包括SO2露点腐蚀和SO3露点腐蚀,主要发生在温度低于露点处。温度越低,SO2露点腐蚀越容易进行,即温度越高腐蚀越慢,温度越低腐蚀越快。反应生成的稀硫酸会造成金属严重腐蚀。腐蚀反应如下:

3.2 腐蚀原因分析

3.2.1 罐内壁腐蚀原因

罐内壁腐蚀多见于液面以上空间,因通气孔连通大气温度低,当罐壁温度低于硫的凝结温度(115℃)时,气相中的硫单质会凝结并附着在金属内表面覆盖住金属,且固体硫磺具有优良的隔热性能,隔绝温度由罐内向罐壁传递,造成罐壁温度进一步降低至100℃以下,发生高温硫腐蚀。由于灭火蒸汽管线、蒸汽盘管等的泄漏,大量水蒸气冷凝成液态水沿着漏点下部罐壁流动,在一定温度和条件下,与罐壁凝结的固体硫磺、罐壁Fe发生硫铁接触腐蚀,腐蚀速率可达1.25~7.50 mm/a[8]。同时,硫磺水解产生的H2SO4浮在液硫表面,腐蚀部分主要发生在液面附近,停留时间越长,腐蚀越严重[9]。

(1)H2O。水是腐蚀反应发生的主要媒介,罐内水来源主要为罐顶温度低于水蒸气的冷凝温度而冷凝成液态水;灭火蒸汽管线泄漏穿孔;罐顶通气孔或密封不良进入;氮气密封效果不良;液硫夹带水汽等。据有关资料[10]介绍,H2S、O2与液硫(或气态硫)在无H2O情况下,基本不发生腐蚀。在H2S水溶液、含氧水情况下,可达中度以上腐蚀速率。

(2)H2S。液硫H2S含量主要受上游液硫池脱气效果影响。硫磺回收工艺生产的液硫一般均溶解有少量的H2S,为保证加工、运输与储存的安全性,对液硫池进行脱气处理,脱除溶解于其中的H2S[11],设计要求脱气后液硫中H2S含量≤10 ppm(10-5)。生产运行过程中,常因蒸汽喷射器锈蚀、液硫池鼓吹时间不足等原因,降低了液硫脱气效果,故储罐内液硫中H2S含量增加,加剧了低温湿硫化氢腐蚀的发生。

3.2.2 罐顶腐蚀原因

罐顶为腐蚀多发区,常见的腐蚀位置有通气孔附近、焊缝周边、边角围堰等位置。现场经验表明,通气孔内、外均有明显的硫磺附着与腐蚀现象。通气孔连接大气、湿度重、温度低,硫蒸气易迅速冷凝成硫磺结晶附着在通气孔的管壁、通气帽上,水解产生H2S或H2SO4,若罐顶存在边角围堰或焊缝施工存在未焊透、凹坑、气孔等缺陷,增加了酸性溶液的积聚以及与Fe反应的时间,加剧腐蚀的发生。

3.2.3 罐外壁腐蚀原因

罐外壁腐蚀形成多为保温层保温效果不良或者保温层损坏、灭火蒸汽管线与管壁焊接处泄漏等原因,造成罐壁局部温度过低、有冷凝水存在,外壁涂层质量、涂层覆盖存在缺陷时,罐体材料暴露于腐蚀性环境中,厚度逐渐腐蚀减薄至穿孔。

4 应对措施

4.1 储罐的优化改造

4.1.1 合理选择材料

现场经验表明,储罐腐蚀穿孔多发生于罐内灭火蒸汽管线的泄漏处。罐内保温蒸汽管线、罐壁等长期处于湿硫化氢环境中,发生低温湿硫化氢反应。灭火蒸汽管线、部分保温管线材料可选用耐蚀低合金钢[12]或不锈钢,提高耐蚀性能。罐内壁(尤其是气液接触面的上部罐壁)可采取喷涂高分子陶瓷金属涂层、热喷涂铝层以及牺牲阳极的阴极保护[12]、增加储罐薄壁不锈钢衬里[13]等,降低罐壁本体与酸性溶液、固体硫磺的直接接触,减缓腐蚀的形成。

4.1.2 提高保温效果

部分储罐应保温层脱落未及时修复,造成罐外壁温度低,当有硫磺、H2O存在情况下发生腐蚀,应确保罐外壁保温层完好,出现脱落或损坏应及时修复,可增设ControTrace元件[14]、外夹套给热装置(Clamp On)[15]等罐外壁保温措施(图3),提高保温效果。

图3 外加套给热装置

4.1.3 优化结构

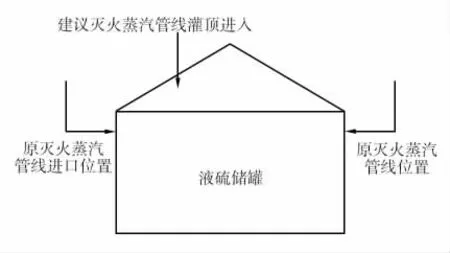

(1)灭火蒸汽管线进口位置由罐上部罐壁改为罐顶(图4),可降低管线阀门内漏形成的冷凝水腐蚀概率;氮气阀门管线、灭火蒸汽管线及部分盘管加热蒸汽管线阀门设置于地面方便操作的位置,便于操作与定期排凝,降低液态水进入储罐区的概率。

图4 灭火蒸汽管线改造建议

(2)罐顶增加通气孔的高度,增设高位通气孔,与低位通气孔形成半真空状态,确保储罐与大气连通,避免因通气孔堵塞引起的罐体憋压,降低硫蒸汽在罐顶冷凝成固态硫磺发生腐蚀的概率(图5)。

图5 增设高位、低位通气孔

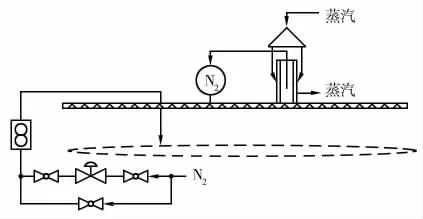

(3)增加或优化氮气保护系统,如将保护氮气管线伸入罐内并采用盘管开孔的方式均匀分布,增设氮气流量调节阀、通气口处增设氮气检测变送器,保持储罐处于微正压状态,防止空气中的氧气、水蒸气等进入罐内发生腐蚀(图6)。

图6 氮气保护系统

(4)加强焊接质量的过程控制[16],降低焊接缺陷的影响。

(5)储罐罐顶设置避免形成边角围堰,降低硫磺水解产生的酸性溶液在边角围堰长期积聚发生腐蚀。

4.2 储罐的优化运行维护

4.2.1 加强液硫脱气效果

液硫池脱气效果直接影响液硫储罐中H2S含量,可加大液硫池吹扫空气流量,严格明确开产时空气鼓泡器阀门的开启时间;罐内新增H2S在线分析仪、建立人工检测方法等辅助判断脱气效果;选用耐蚀低合金钢或者不锈钢提高蒸汽喷射器的使用寿命等。

4.2.2 加强温度液位控制

合理制定温度与液位控制范围,严格执行与控制工艺卡片温度、液位等关键参数。液位高、低位及长期停留时间的液位应避开罐壁连接焊缝处且不宜过低,某厂液硫储罐常排空出现了罐壁底部腐蚀穿孔现象。液位一般控制在20%~80%,温度一般控制在130~135℃[17],最高温度低于138℃,避免液硫黏度过大而影响生产[11]。

4.2.3 完善腐蚀检测手段

强化储罐的巡检质量和力度,坚持做好罐体的定期、定点壁厚检测,增设独立于罐体外的顶部巡检平台,利于罐体顶部的巡检及测厚。着重关注潜在腐蚀点(如罐壁板焊缝连接处、蒸汽管线连接处等)[18]、罐外壁保温层及罐顶的完好状态等。选用超声导波[19]等新型监测技术,完善腐蚀检测手段,降低薄弱点位的漏检情况。

4.2.4 优化检修与应急管理

加强净化装置适应性检修期间罐体的内部清洗、加热管线检查、壁厚及腐蚀检测等作业;加强储罐泄漏、火灾等应急演练。

5 结语

(1)液硫储罐液面以上空间为腐蚀多发区,腐蚀常见于罐顶、上部罐壁、焊缝周边、灭火蒸汽管线漏点下方罐壁等位置。

(2)液硫储罐腐蚀主要受H2O、H2S和温度的影响。H2O是腐蚀反应发生的主要媒介,如灭火蒸汽管线泄漏造成罐内水蒸气或液态水增加,同时在一定的温度区间内,硫磺水解产生酸性H2S、H2SO4和液硫中夹带的H2S分离S2-,与罐体Fe发生电化学腐蚀反应,生成无保护性的FeS,造成罐体的腐蚀减薄、穿孔。

(3)现役储罐可进行罐内壁增设防腐涂层,保温蒸汽管线、灭火蒸汽管线、液硫伴热管线等选用耐蚀低合金钢或不锈钢等适应性改造;同时,加强储罐的运行维护,控制合理温度、液位区间,加强液硫池脱气效果,加强易腐蚀点位的巡检与测厚,运用超声波等新型腐蚀检测手段,确保储罐的平稳运行。

(4)新建液硫储罐可于设计阶段同步考虑储罐本体及附件材质、内壁防腐涂层、氮气保护系统、人孔设置、罐顶巡检平台等,提升储罐的耐蚀性能。