用于金属表面裂纹位置检测的无芯片RFID传感器设计

2022-07-11王龙文马润波

王龙文, 马润波

(山西大学 物理电子工程学院, 山西 太原 030006)

0 引 言

随着现代工业和科学技术的发展进步, 在航空航天、 建筑工程、 基础设施建设等诸多领域中, 由于金属结构的疲劳或腐蚀而产生的表面裂纹可能会导致危险事件发生, 以致危及人身安全. 所以, 对金属结构的要求和金属结构表面裂纹检测的需求也越来越高[1]. 能够及时检测金属结构表面的疲劳裂纹对于最小化维护成本、 延长使用寿命和提高公共安全非常重要.

传统的金属表面裂纹检测技术经历多年的发展, 在国内外已经形成了一个较为完善的体系. 目前, 应用较为广泛的检测技术包括超声波检测[2-3]、 涡流检测[4-5]、 红外热成像检测[6]等. 超声波检测技术利用超声信号在传播过程中遇到缺陷会产生不同的反射信号, 从而识别结构中的裂纹. 涡流检测技术是通过检测被测物体内感生涡流的变化来检测被测物体裂纹缺陷. 红外热成像检测技术的基本原理是通过温度场的变化来确定裂纹位置和形状. 但是上述几种技术都存在成本高、 检测过程繁琐、 需要人工定期维护等缺点, 在某种程度上限制了它们的使用范围和发展.

近年来, 射频识别(Radio Frequency Identification)技术已经应用到金属表面裂纹的检测中, 与其它检测技术相比, RFID技术具有无线, 无源, 实时检测金属损伤程度且成本相对较低的优势. 例如, 文献[7-8]使用反向散射信号相位作为裂纹传感变量, 将两个RFID标签分别放置在裂纹两侧, 利用两个标签之间的相互耦合计算相位差检测金属表面裂纹的宽度. 文献[9]使用RFID标签天线作为裂纹传感器, 当金属表面产生裂纹时会破坏天线, 使标签反向散射信号功率下降. 通过使用标签进行二维阵列的排布检测各个标签的性能, 可以判断裂纹的长度和方向. 在检测过程中, 由于标签被破坏, 所以无法重复使用. 文献[10-11] 使用圆形微带贴片标签天线(Circular Microstrip Patch Antenna, CMPA)作为裂纹传感单元, 利用裂纹产生对标签天线谐振频率的影响检测金属表面裂纹, 谐振频率偏移方向表征裂纹的方向, 谐振频率偏移大小与裂纹宽度成正比. 文献[12-13]利用时域反射计的工作原理, 传感器设计为圆形宽带天线连接一条共面波导传输线, 传输线以开路结束. 在外部宽带脉冲信号的激励下, 测量来自传感器的反向散射信号, 通过检测反射信号的时延确定裂纹位置. 但上述结构都易受外部环境干扰造成检测结果不准确. 文献[14-15] 通过对传感器标签的结构进行改进, 使标签结构在能够检测裂纹的同时具有极化转化的特性, 可以有效地与被检测的金属结构和环境所引起的反射相隔离, 从而提高标签检测的鲁棒性, 并且在实际检测中可以简化校准过程以提高实际标签检测的效率.

基于金属表面裂纹的产生对谐振器谐振频率的影响, 本文设计了一款用于检测金属表面裂纹位置与方向的无芯片RFID传感器. 根据传感谐振器的单极化特性, 在传感器覆盖面内划分出不同检测区域, 通过对各个谐振器的谐振频率进行测量, 实现了对裂纹方向(水平或垂直)与位置的检测, 提高了传感器对裂纹位置和方向识别的可靠性. 该设计具有结构简单, 易于检测的特点.

1 工作原理与传感器标签结构设计

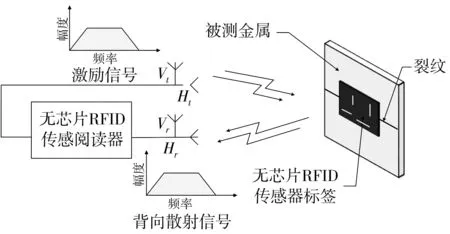

用于金属表面裂纹检测的无芯片RFID传感器系统的工作原理如图 1 所示. 传感器标签附着在被检测金属表面, 直接利用被检测金属作为传感器标签的接地层. 阅读器通过发射天线发送宽带信号询问安装在金属表面的传感器标签, 接收天线接收来自标签的反向散射信号, 通过对信号进行处理和特征提取, 即可获取标签传感的裂纹信息.

图1 金属表面裂纹传感器工作原理Fig.1 Working principle of metal surface crack sensor

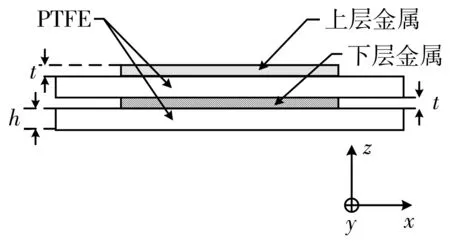

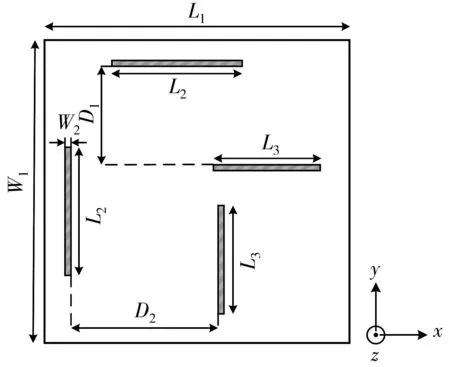

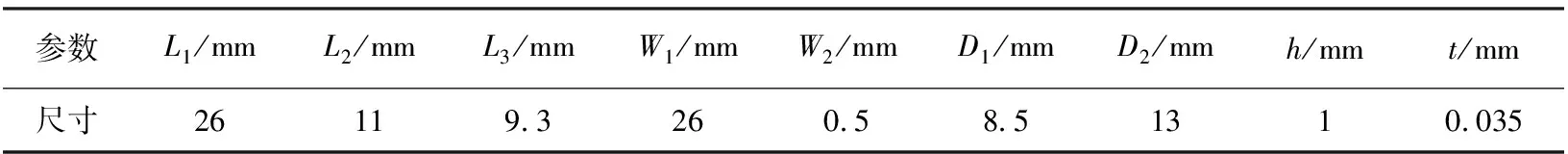

图 2 给出了无芯片RFID传感器标签结构, 标签由两块单面覆铜的聚四氟乙烯(PTFE)介质基板加工后贴合而成, 每层基板厚度h=1 mm, 相对介电常数2.1, 正切损耗值 0.000 2. 如图 2(a) 所示, 在下层介质基板的覆铜面的水平和垂直方向分别蚀刻2条不同长度的金属条带作为传感谐振器, 相互平行的谐振器之间相隔一定的距离以减小谐振器间耦合. 上层传感谐振器结构与下层完全相同, 仅旋转180°后与下层进行贴合, 得到如图2(b)所示的完整传感器标签, 由于周围有效介电常数不同, 所以上下层长度相同的金属条带对应两个不同的谐振频点. 利用图2(b)中4个水平放置的金属条带可以划分出5个检测区域, 实现对垂直裂纹的位置进行检测. 同理, 4个垂直放置的金属条带划分出5个检测区域, 用于水平裂纹位置的检测. 传感器标签具体参数如表 1 所示, 整体尺寸为26 mm×26 mm×2.07 mm.

(a) 侧视图

(b) 整体结构

(c) 单层结构图2 无芯片RFID传感器标签结构Fig.2 Chipless RFID sensor tagstructure

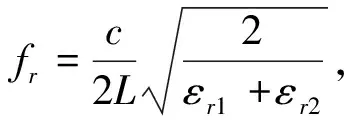

由于本文主要研究尺寸为毫米级的金属表面裂纹, 为实现较高的检测偏离度以及划分出 5个宽度为4 mm左右的检测区域, 通过仿真优化, 最终选择长度为9.3 mm和11 mm的两种条带. 采用金属条带作为谐振器产生的谐振频率可近似用式(1)来表征[16]

(1)

式中:c为光速;εr1,εr2为谐振器上下层的相对介电常数;L为谐振器的有效长度. 最终传感器的工作频带为8 GHz~11.5 GHz.

表 1 无芯片RFID传感器结构参数Tab.1 Chipless RFID sensor structure parameters

2 传感器模型仿真与实测

2.1 模型仿真

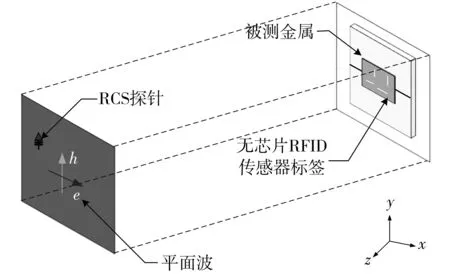

为研究裂纹的产生对传感器标签的影响, 图 3 给出了利用CST微波仿真软件搭建的传感器仿真模型. 雷达散射截面(RCS)探针设置在标签前50 mm处, 传感器标签附着在一块50 mm×50 mm×2 mm的金属板中心处, 使用垂直与水平极化平面波分别激励传感器标签上的垂直和水平条带谐振器.

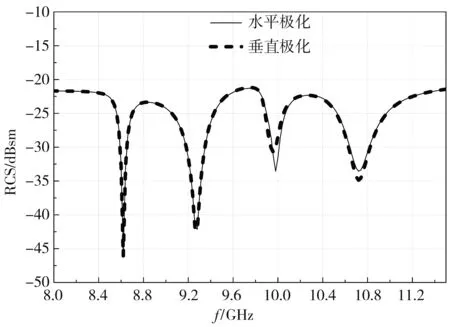

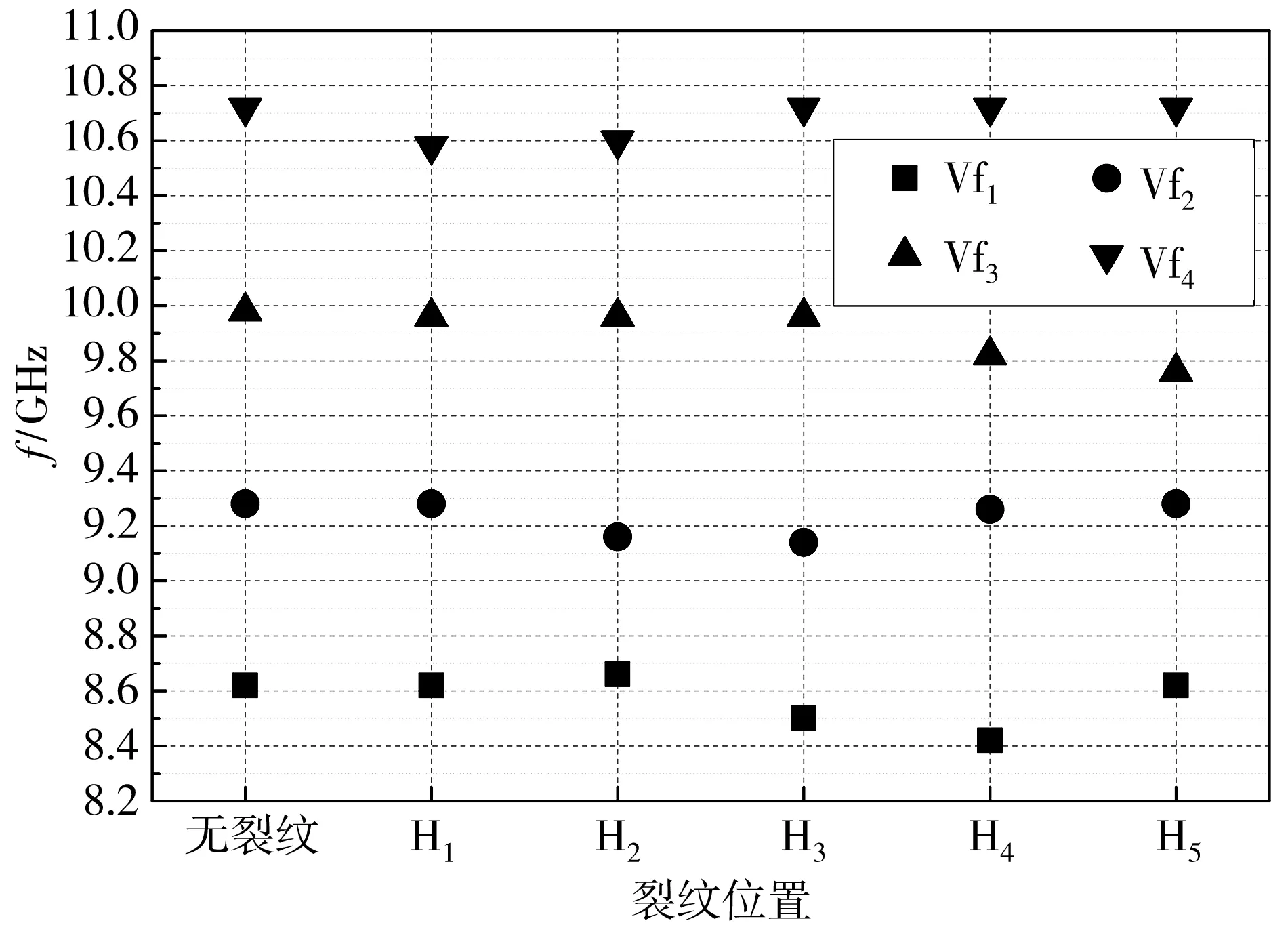

图 4 为两种极化方向激励下, 标签在工作频率范围内的RCS的响应, 可见每种响应都具有4个谐振频率, 且大致都分布在 8.62 GHz, 9.28 GHz, 9.98 GHz和10.72 GHz频率附近.

图3 CST仿真测试模型Fig.3 CST simulation model

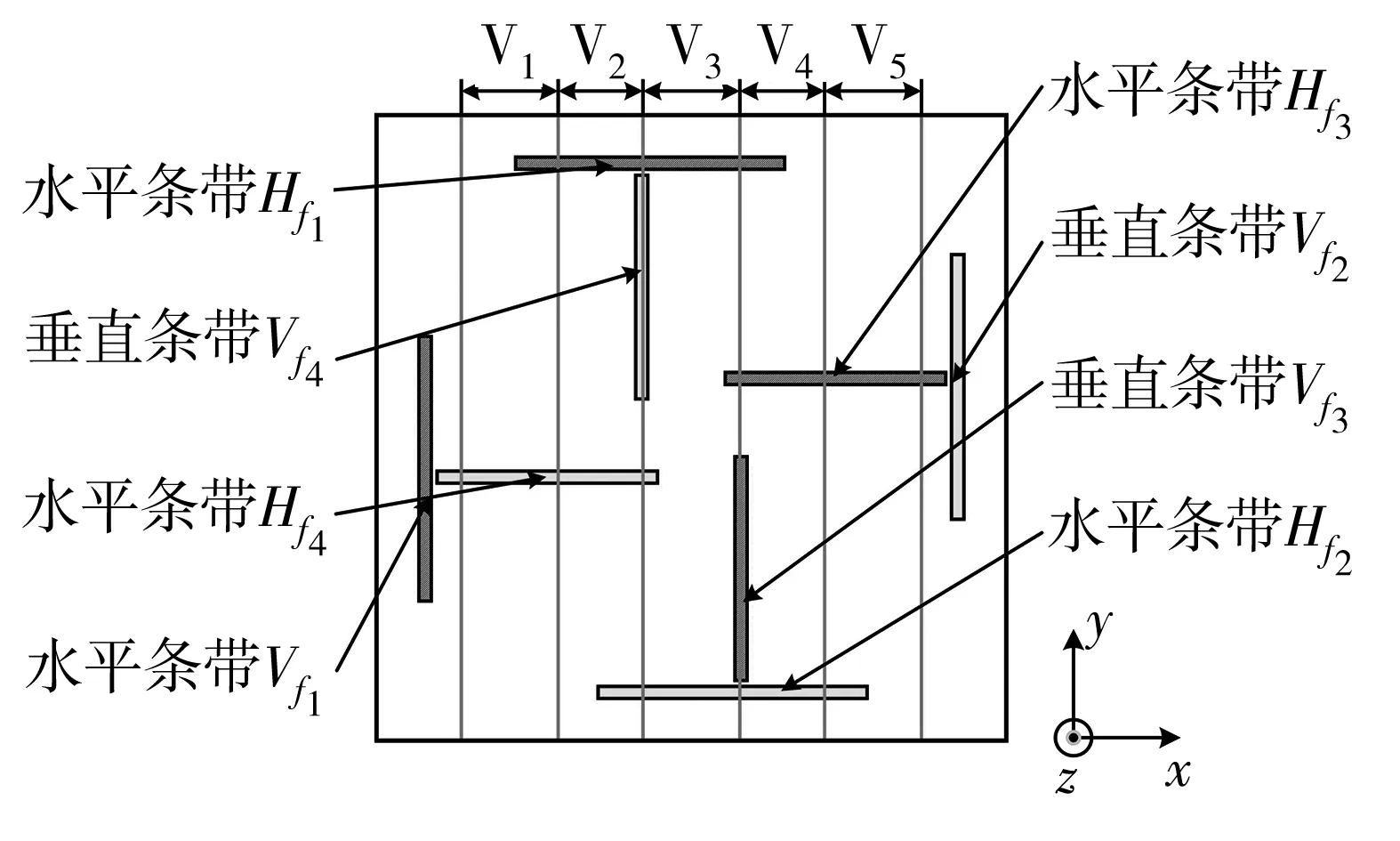

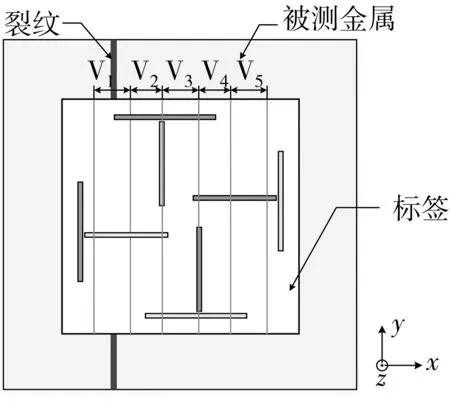

如图 5 所示, 在金属表面设置一长度为 50 mm, 宽度与深度为1 mm的裂纹. 根据金属表面裂纹位置与方向的不同, 在传感器覆盖面内分别划分5个区域用于垂直裂纹与水平裂纹的位置检测.

图4 无芯片RFID传感器的RCS响应Fig.4 RCS of chipless RFID sensor

图5(a)中4个水平放置的金属条带划分出5个垂直裂纹检测区域V1~V5, 以实现对垂直裂纹位置的检测判断. 其中垂直裂纹检测区域V1,V3,V5宽度为4 mm, V2, V4宽度为3.5 mm. 通过对4个水平放置金属条带的谐振频率偏移程度进行分析, 可以有效识别垂直裂纹所在区域. 仿真中将垂直裂纹依次置于各垂直裂纹检测区域中心, 利用水平极化平面波激励, 仿真并记录共极化RCS响应.

(a) 垂直裂纹

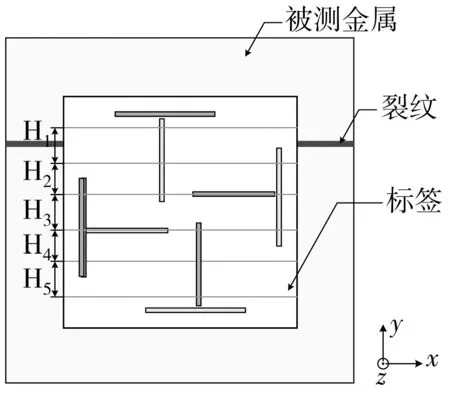

(b) 水平裂纹图5 改变传感器下方裂纹位置与方向Fig.5 Change the crack location and direction below the sensor

图5(b)中4个垂直放置的金属条带划分出5个水平裂纹检测区域H1~H5, 以实现对水平裂纹位置的检测判断. 其中水平裂纹检测区域H1, H3,H5宽度为4 mm, H2, H4宽度为3.5 mm. 通过对4个垂直放置金属条带的谐振频率偏移程度进行分析, 可以有效识别水平裂纹所在区域. 仿真中将水平裂纹依次置于各水平裂纹检测区域中心, 利用垂直极化平面波激励, 做相同仿真和记录.

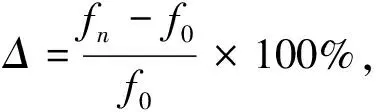

为方便分析, 对于每一个谐振器作如下谐振频率相对偏移的定义

(2)

式中:f0为无裂纹时谐振器的初始谐振频率;fn为裂纹产生后谐振器的谐振频率;Δ为检测偏离度, 表示裂纹产生后谐振频率的相对偏移程度.

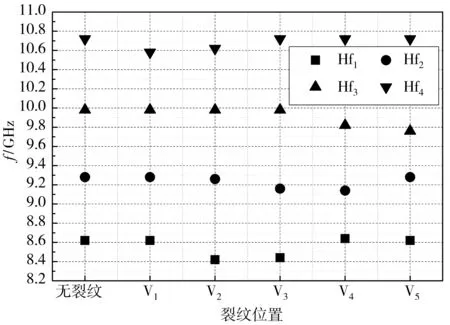

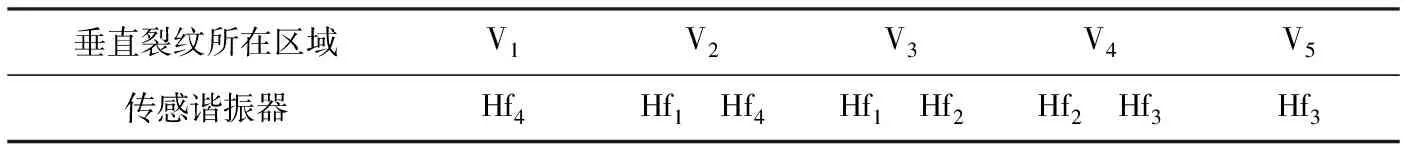

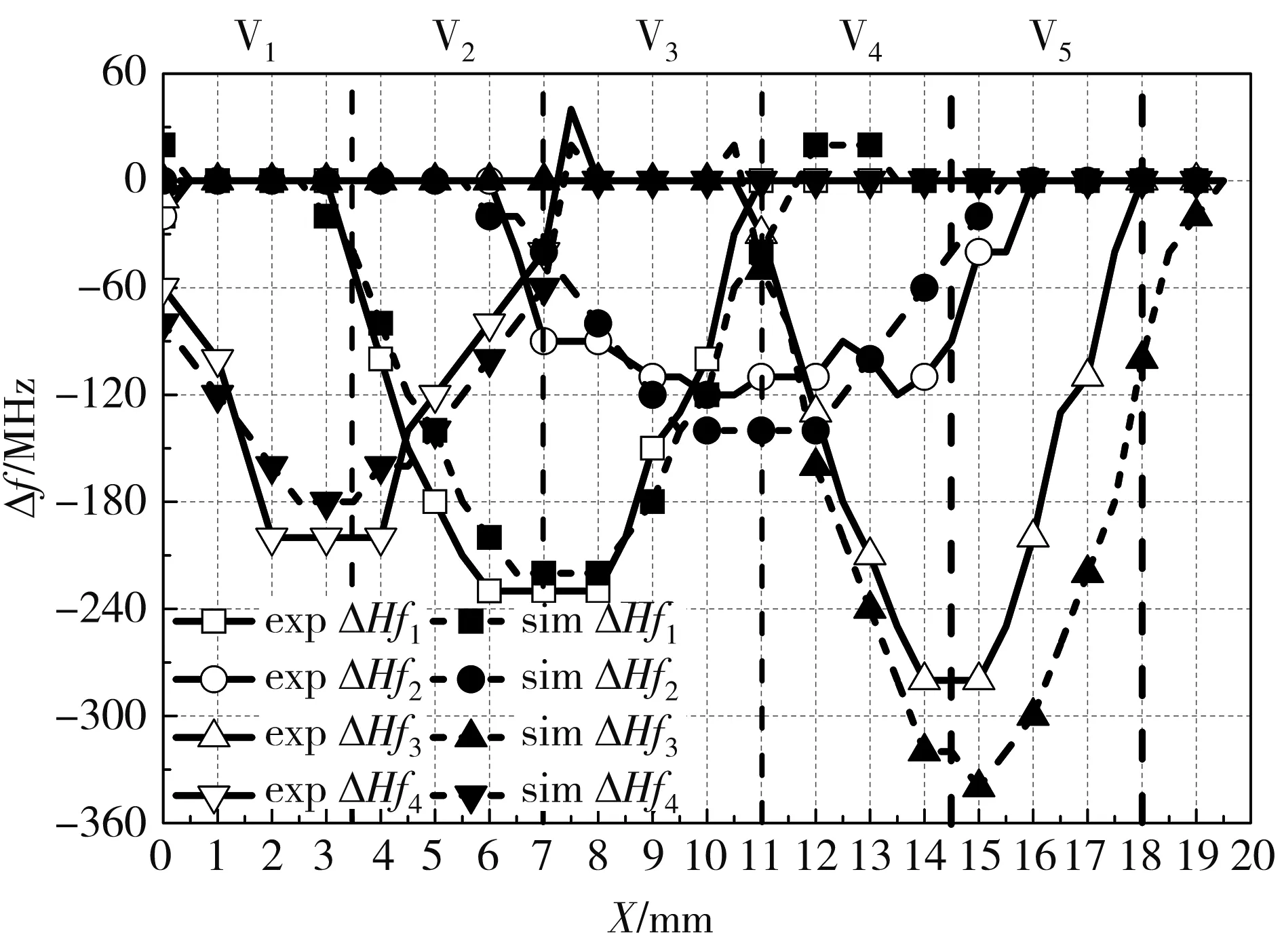

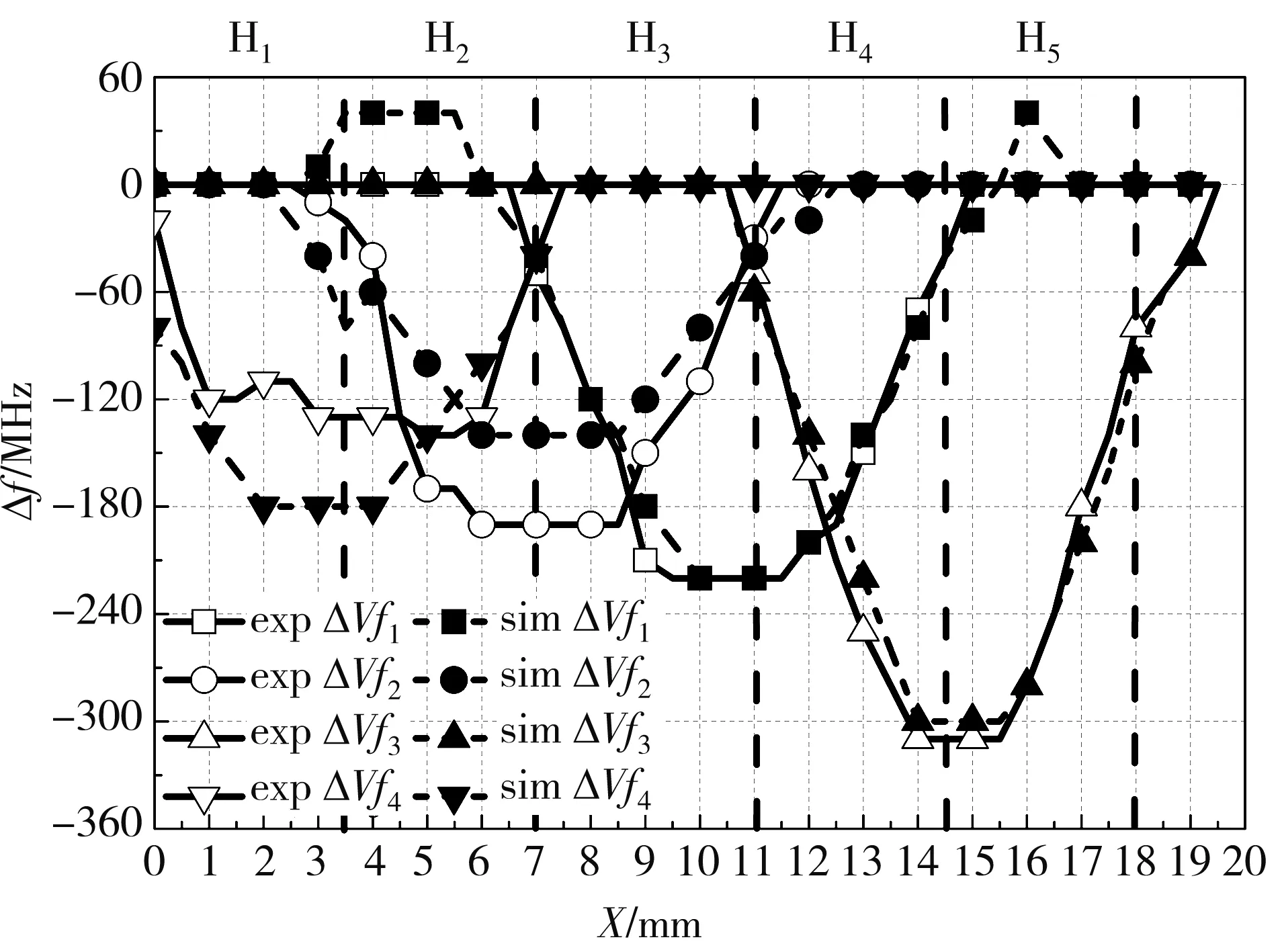

图 6(a) 和图 6(b)为垂直与水平裂纹在不同区域中心时各谐振器的谐振频率仿真结果, 可见裂纹位于不同区域中心时会造成相应检测区域内传感谐振器的谐振频率减小, 并且当垂直裂纹位于V5区域中心时, 谐振频率相对偏移达到340 MHz, 检测偏离度为Δ=-3.17%. 因此, 通过对两种极化方式激励产生的8个谐振频率进行判别, 可以实现对金属表面裂纹位置和方向的识别. 根据仿真结果, 垂直与水平裂纹位置与各传感谐振器的谐振频率具体变化关系由表 2, 表 3 所示.

(a) 垂直裂纹

(b) 水平裂纹图6 裂纹在不同区域中心处时各谐振器谐振频率的仿真结果Fig.6 Simulation results of resonant frequencies of each resonatorwhen the crack is in the center of different regions

表 2 垂直裂纹在不同区域时所影响的传感谐振器Tab.2 The affected sensor resonator when vertical cracks in different regions

表 3 水平裂纹在不同区域时所影响的传感谐振器Tab.3 The affected sensor resonator when horizontal cracks in different regions

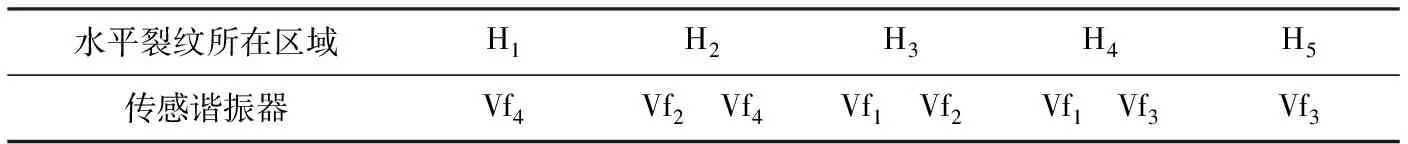

为解释金属表面裂纹如何影响谐振频率, 图 7 给出了裂纹出现在传感谐振器下方时接地层的表面电流. 金属表面裂纹的出现会导致谐振器下方接地面的电流路径增加, 使得传感谐振器的有效长度变长, 从而使谐振频率减小, 并且传感谐振器下方接地板电流密度越大的地方, 裂纹对谐振频率影响的程度也就越大. 所以, 当裂纹出现在条带谐振器下方中心时, 谐振频率的频偏程度最大. 因此, 可以通过谐振频率的降低, 从而分辨金属表面裂纹的产生.

图7 金属表面产生裂纹时的电流分布Fig.7 Current distribution when a crack exists on the metal surface

2.2 实测验证

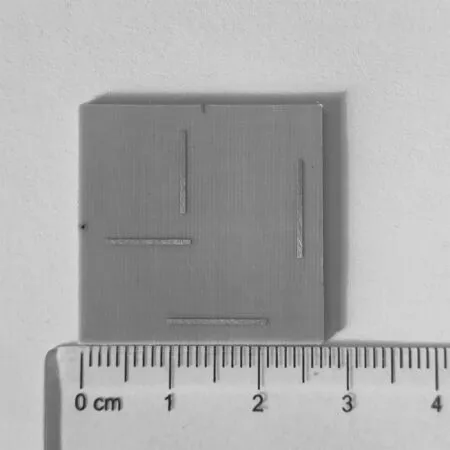

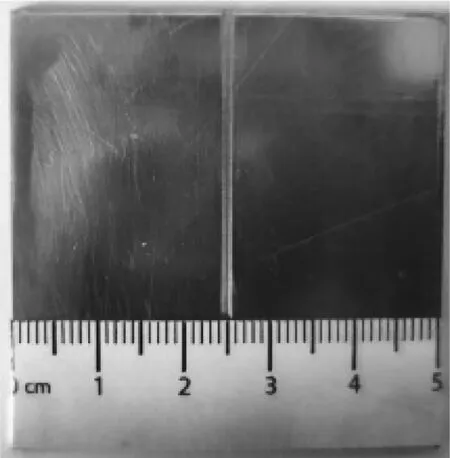

为验证实际传感器对金属表面裂纹检测的可行性和实用性, 制作无芯片RFID传感器标签和裂纹样品, 搭建测试平台并进行测量. 无芯片RFID传感器标签如图 8 所示. 制备的被检测金属结构裂纹样品如图 9 所示, 尺寸为50 mm×50 mm×2 mm, 金属结构中心表面有一宽度与深度为1 mm的裂纹.

图8 无芯片RFID传感器标签Fig.8 Chipless RFID sensor tag

图9 金属表面裂纹样品Fig.9 Metal surface crack sample

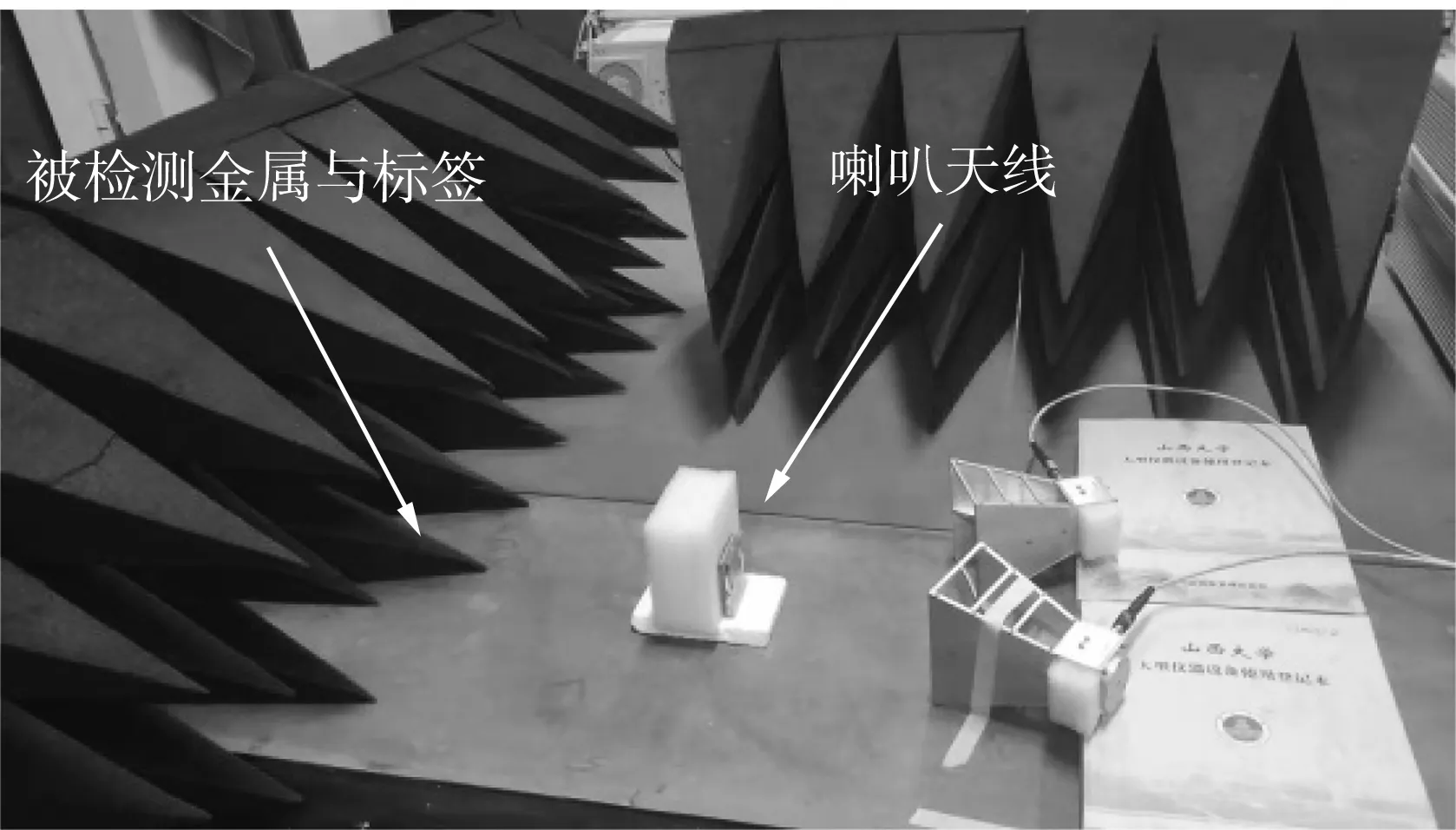

无芯片RFID传感器的实测装置如图 10 所示, 是由裂纹位置控制装置、 两个超宽带喇叭天线以及矢量网络分析仪(Keysight N5222A)组成. 两个喇叭天线相隔7 cm, 相互平行放置并与矢量网络分析仪相连作为阅读器收发天线, 与端口1相连的喇叭天线发射0 dBm传输信号至传感器标签, 与端口2相连的喇叭天线接收标签的反射信号. 裂纹位置控制装置由被检测金属样品、 塑料夹、 塑料压片和纸质刻度尺构成. 将制作好的传感器标签放置在被检测金属样品上, 使用塑料压片与塑料夹使得被检测金属与传感器标签紧密贴合. 通过滑动标签可以改变被检测金属裂纹在传感器标签下方的相对位置, 模拟裂纹在标签下方不同位置出现的情况.

图10 实测装置Fig.10 Experimental setup

(3)

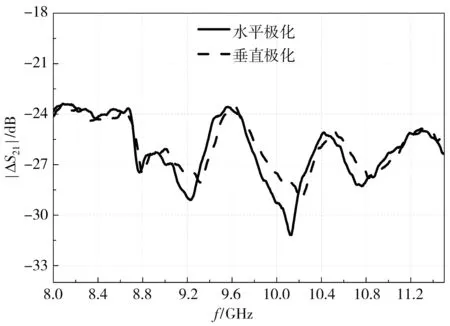

由图 11 可知, 无裂纹时传感器标签在水平极化的天线激励下在8 GHz~11.5 GHz的频率范围内产生了4个谐振频率, 分别为 8.78 GHz, 9.24 GHz, 10.13 GHz, 10.7 GHz. 在垂直极化的天线激励下在8 GHz~11.5 GHz的频率范围内产生了4个谐振频率, 分别为 8.8 GHz, 9.34 GHz, 10.25 GHz, 10.82 GHz. 由于介质基板介电常数偏差以及加工误差, 实测与仿真结果相比, 实测中水平极化激励下的f1,f3与仿真结果向右偏移0.15 GHz, 垂直极化激励下的谐振频率与仿真结果相比向右偏移0.1 GHz~0.25 GHz.

图11 无裂纹时传感器的测量结果Fig.11 Measurement results of the sensor without crack

基于图 6, 为获得裂纹在不同区域处更加精准的谐振频率偏移量, 将垂直裂纹从V1区域最左端开始, 以0.5 mm的步长逐步向右移动, 记录每次的4个水平传感谐振器的谐振频率相对偏移, 其结果如图 12(a) 所示. 图 12(b) 为水平裂纹从H1区域的最上端开始, 以0.5 mm的步长向下移动, 记录每次的4个垂直传感谐振器的谐振频率相对偏移结果. 由检测结果可知, 裂纹位于传感器下方不同区域和方向时, 会使得不同谐振器的谐振频率降低. 例如, 当检测到Hf1, Hf4两个谐振器的谐振频率向低频移动时, 通过表 2 可知在传感器下方V2区域产生了垂直裂纹, 当检测到Vf1, Vf2两个谐振器的谐振频率向低频移动时, 通过表 3 可知在传感器下方H3区域产生了水平裂纹. 并且裂纹在同一区域的不同位置时, 根据谐振频率相对偏移程度大小可以更加精准地确定裂纹所在位置. 实测结果中, 传感谐振器的谐振频率最小相对频偏为50 MHz, 检测偏离度为Δmin=-0.56%, 最大相对频偏为310 MHz, 检测偏离度为Δmax=-2.85%. 由于在实测过程中改变裂纹位于传感器下方相对位置时与仿真不能完全一致, 并且制作实物时产生的误差和周围环境的影响, 实测与仿真结果相比检测偏离度有所不同, 但仍可实现对裂纹方向(水平或垂直)与位置的检测.

(a) 垂直裂纹

(b) 水平裂纹图12 裂纹在不同区域处的实测结果Fig.12 Measurement results of crack at different positions

3 结 论

本文设计了一款用于检测金属表面裂纹位置与方向的无芯片RFID传感器, 主要对宽度与深度为毫米级的金属表面裂纹出现在传感器下方不同区域时进行位置判断. 利用条带的单极化特性, 将条带分别水平、 垂直放置即可对水平和垂直极化平面波产生各自散射, 能够实现裂纹方向(水平或垂直)的检测, 此外, 对8个条带的长度与位置进行设置, 在传感器覆盖面内划分出10个检测区域, 实现对裂纹位置的检测. 通过对两种极化方式激励产生的8个谐振频率进行判别, 即可实现对金属表面裂纹位置和方向(水平或垂直)的识别. 最后制作传感器实物并进行测试, 在实际测量中, 该传感器对金属裂纹具有较高的检测偏离度, 宽度和深度为1 mm的裂纹在检测区域内最高可以达到310 MHz的谐振频率偏移, 最高检测偏离度为Δmax=-2.85%. 其谐振频率与偏移趋势与仿真结果一致, 测量与仿真结果验证了该无芯片RFID传感器对金属表面裂纹位置与方向检测的可行性和实用性. 未来工作将会对金属表面裂纹尺寸信息的检测与分析方法进行研究.