GJ-6型与数字式轨道检测系统对比分析

2022-07-11李颖王昊李国龙程朝阳余宁秦哲魏世斌

李颖 王昊 李国龙 程朝阳 余宁 秦哲 魏世斌

1.中国铁道科学研究院集团有限公司基础设施检测研究所,北京 100081;2.中国铁道科学研究院研究生部,北京 100081

轨道几何检测系统多年来一直承担全国高速铁路、普速铁路、重载铁路线路的日常检测和联调联试任务,是铁路工务系统轨道基础设施中重要的检测、监测装备,能够检测的轨道几何参数包括高低、轨向、轨距、水平(超高)、三角坑等[1]。GJ-6型轨道检测系统自2011年研制成功以来,已经在全路14 列高速综合检测列车和50多列轨道检测车、10多列城市轨道检测车上广泛安装应用,为工务系统提供大量检测数据,用于线路维修,保障列车运行安全[2]。随着科技的发展,数字化技术成为现代社会各个领域的发展方向,2018年底中国铁道科学院集团有限公司研制出数字式轨道检测系统并推广应用[3]。

本文分别对GJ-6 型与数字式轨道检测系统的结构、动态检测过程中不同测量位置轨道变形情况、传感器、信号处理方式等进行对比。通过两系统对同一条线路检测的数据对比,给出根据两种系统检测数据评价轨道质量指数(Track quality Index,TQI)的应用建议。

1 系统结构

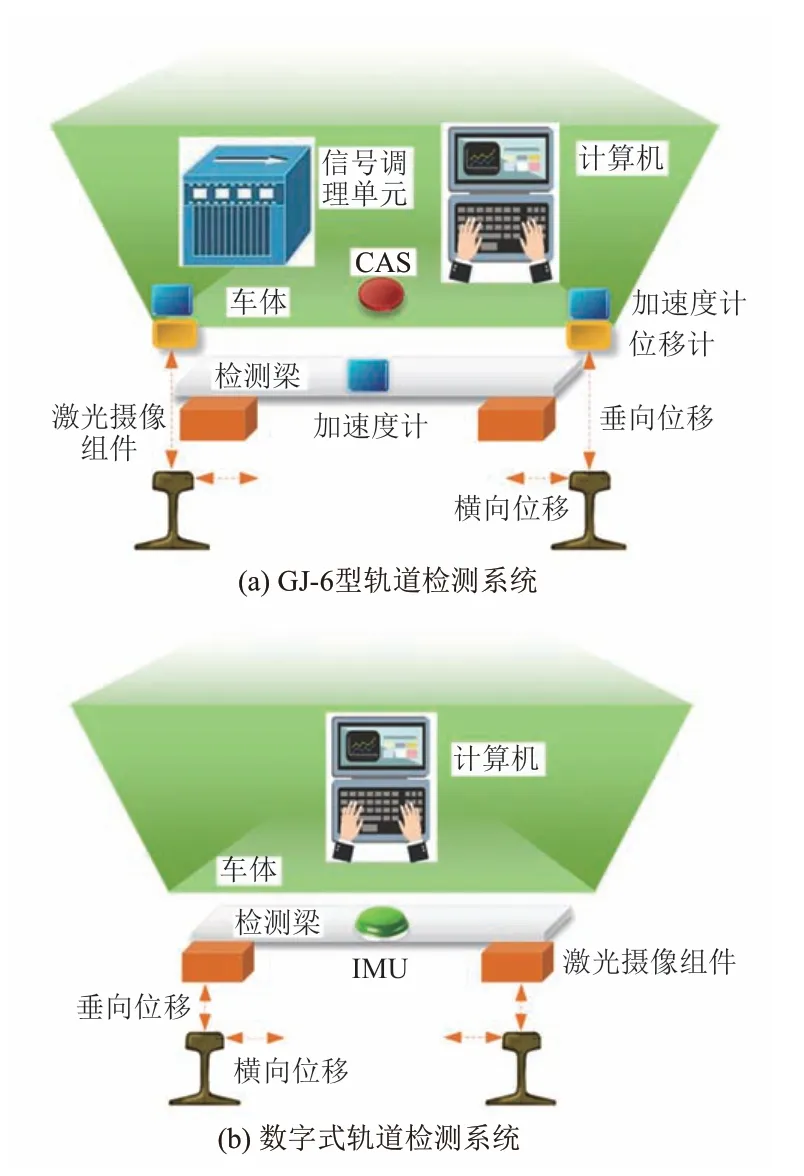

GJ-6 型与数字式轨道检测系统的结构及所使用的传感器如图1、图2所示。

图1 GJ-6型与数字式轨道检测系统结构

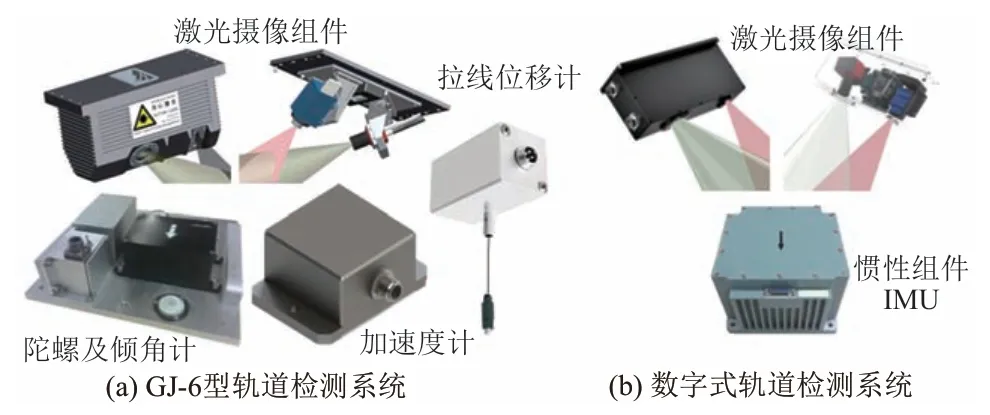

图2 GJ-6型与数字式轨道检测系统所用传感器

GJ-6 型轨道检测系统全部采用模拟信号传感器,对传感器信号进行预处理时采用模拟滤波器,由电容、电感等模拟器件电路板完成。GJ-6 型轨道检测系统结构较为复杂,测量用的传感器采用分布式布局,车上车下均布设传感器,在车体中间安装惯性补偿器件(Compensated Assembly System,CAS);车体左右两侧分别安装垂向加速度计和拉线位移计;转向架端头一侧悬挂检测梁,检测梁左右两侧安装激光摄像组件,用于测量轨道横向位移;检测梁中间安装横向加速度计。车上信号调理单元含有硬件电路板,对模拟信号进行滤波、调理与监控。传感器信号经A/D 采集后进入计算机内,根据相应数学模型进行计算得到轨道几何参数。

GJ-6 型轨道检测系统所使用传感器主要有分立的陀螺和倾角计、加速度计、拉线位移计、测量横向位移的激光摄像组件。拉线位移计反映的是在动态有载运行情况下轮轴正下方轨道的变形,该位移计的优点是量程大,适合车体和构架之间变化较大的测量,抗环境干扰性能好,成本低,安装方便,但是也具有频响低、容易产生谐振或者伸缩异常、损坏率高的缺点[4-5]。另外,GJ-6 型系统的传感器分别安装在轴箱、转向架、车体三种位置,系统的数学模型相对复杂[6]。

数字式轨道检测系统全部使用数字信号传感器,通过控制器局域网CAN 总线进行信号传输,采集后通过软件编程即可改变信号频谱,精度高,抗电磁干扰能力强,可靠性高,不易受环境温度影响。数字滤波器能够进行分时复用,可同时操作处理多个信号。

数字式轨道检测系统结构简单,所用传感器均安装于转向架端头的检测梁上,全部加速度计、陀螺等惯性传感器集成一个惯性组件(Inertial Measurement Unit,IMU)。与GJ-6 型轨道检测系统不同,数字式轨道检测系统的激光摄像组件不仅测量钢轨横向位移,还测量垂向位移,不再装配拉线位移计等损耗型传感器,所有信号均通过CAN 总线传输到计算机内,根据数学模型进行计算,系统数学模型更简单。数字式轨道检测系统具有抗干扰能力强、系统故障点少、易维护等优点。目前全世界大部分轨道几何检测系统研发团队均采用该种结构,如意大利MERMEC 公司、美国MRX 科技公司等。GJ-6 型与数字式轨道检测系统在结构、传感器方面的对比见表1。

表1 GJ-6型与数字式轨道检测系统结构对比

数字式轨道检测系统所使用的传感器主要有三轴加速度与陀螺集成的惯性组件IMU 和激光摄像组件。系统中无论是横向还是垂向位移都由激光摄像组件通过拍摄钢轨断面图像,经过二值化、细化、坐标旋转、特征点提取等图像处理算法后输出,其优点是精度高、灵敏度高、频率响应范围大、耗损率低,但也容易受到雨雪和阳光干扰,目前国内外的轨道检测系统大多使用激光摄像方式非接触式测量方法。

2 检测位置

GJ-6 型和数字式轨道检测系统均为车载系统,在有载情况下对轨道几何参数进行动态检测。采用不同种类的检测车,如高速综合检测列车、普速轨道检测车、巡检车等,检测不同速度等级以及不同轨道形式(有砟或无砟)的线路,检测车辆经过时的轨道变形是不同的[7-8]。为了分析轨道变形的情况,进行如下动力学仿真。

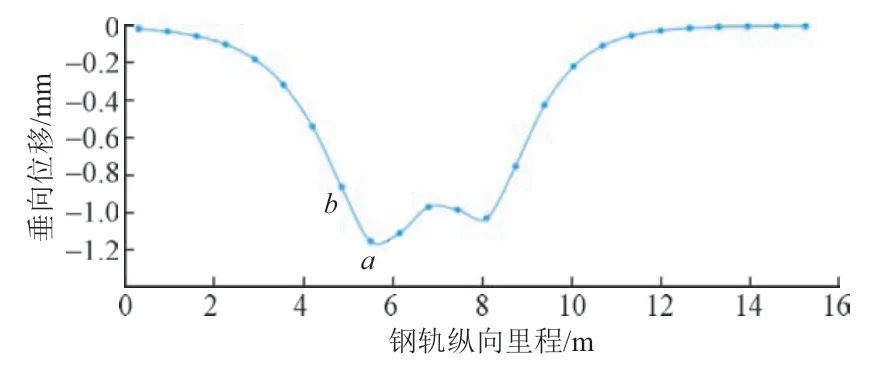

1)高速铁路有砟轨道

车辆参数采用高速综合检测列车CRH380B型车,以动-动-拖-动-动-拖-动-动的形式8 节编组。仿真时,列车速度取250 km/h,轨下胶垫和道床等效刚度取15 kN/mm,阻尼取75 kN·s/mm。在随机不平顺激励下,检测车经过时轨道垂向位移曲线见图3。可知:轮下钢轨垂向位移最大为1.160 mm,发生在a点;与其相邻1 个轨枕间距(650 mm)的b点钢轨垂向位移为0.863 mm,两点垂向位移相差0.297 mm。

图3 有载条件下高速有砟轨道垂向位移曲线

2)普速线路(120 km/h速度等级)

车辆采用普速列车25T 型车。仿真时,列车速度取160 km/h,轨下胶垫和道床等效刚度取10 kN/mm,阻尼取75 kN·s/mm。在随机不平顺激励下,检测车经过时轨道垂向位移曲线见图4。可知:轮下钢轨垂向位移最大为1.53 mm,发生在c点;与其相邻1 个轨枕间距(650 mm)的d点的钢轨垂向位移为1.19 mm,两点垂向位移相差0.34 mm。

图4 有载条件下普速线路轨道垂向位移曲线

根据两种检测系统的结构差异,给出两种系统垂向位移测量位置,见图5。

图5 GJ-6型与数字式轨道检测系统垂向位移测量位置

由图5 可知:GJ-6 型轨道检测系统测量垂向位移的传感器安装在车辆轮轴正上方,其测量的位移是轨道变形最大处,对应图3中a点和图4中c点;数字式轨道检测系统的垂向位移采用安装在转向架一侧的激光摄像组件进行测量,其测量的垂向位移对应图3中b点和图4 中d点。对于高速综合检测车、普通轨道检测车等多种类型检测车,其垂向位移测量位置与轮轴中心横向距离在550 ~750 mm,接近轨枕间距,因此轮轴正下方与相邻轨枕处轨道变形相差约0.3 mm,即GJ-6 型轨道检测系统测量的垂向位移始终比数字式轨道检测系统测量的垂向位移大0.3 mm。由于轨道检测系统水平(超高)、三角坑轨道几何参数的测量属于绝对测量,因此数字式轨道检测系统与垂向位移相关的检测项目(水平、三角坑),检测结果比GJ-6 型轨道检测系统略小;而高低、轨向采用惯性基准测量原理,属于相对测量,两种系统的高低、轨向、轨距等项目检测结果相近。

3 检测数据

对GJ-6 型与数字式轨道检测系统检测同一条线的结果进行对比。分别选取采用两种系统在3条线路上的检测数据。

线路1:某普速线(120 km/h 速度等级),两系统进行连挂试验检测。

线路2:某普速干线(160 km/h 速度等级),两系统短期内分别进行检测。

线路3:某客运专线(250 km/h 速度等级),两系统短期内分别进行检测。

分别统计3组检测数据的TQI值,结果见表2。其中,差值为两系统检测结果的差的绝对值。可知,两系统对同一条线路检测得出的TQI 值差异不大,其中水平、三角坑的单项差异比其他项略大;对于线路1—线路3,GJ-6 型轨道检测系统检测得到的总TQI 值比数字式轨道检测系统分别大4.2%、8.5%和7.5%。

表2 GJ-6型与数字式轨检系统检测结果对比

对线路1 的部分检测波形进行对比,见图6。可知,两系统在三角坑和水平的波形差异略大,与理论分析结果相符,总体上两系统检测波形重合度较高。

图6 两种系统检测得到的轨道几何参数波形(线路1)

GJ-6 型轨道检测系统在高速综合检测列车以及普速轨道检测车上应用近10年以来,为工务系统轨道检测提供了大量数据。该检测系统在准确性、重复性、一致性方面都达到相应技术指标要求[9-10]。

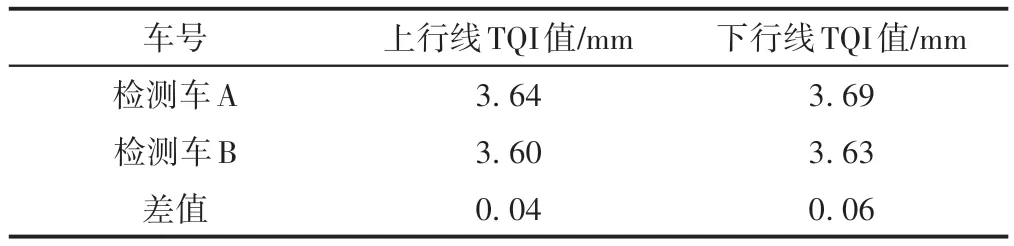

数字式轨道检测系统自研制成功以来,以其结构简洁、易于维护、抗电磁干扰等优势在铁路、城市轨道交通等领域推广应用近30 套,逐渐被市场和用户认可。为了检验该系统的性能,2021年初,分别使用某动检车A和某普速轨检车B上安装的数字式轨道检测系统在某高速铁路(250 km/h速度等级)上下行线路进行检测,结果见表3。可知:两种检测车检测得到的TQI值最大相差0.06 mm。

表3 数字式轨道检测系统检测同一线路TQI对比

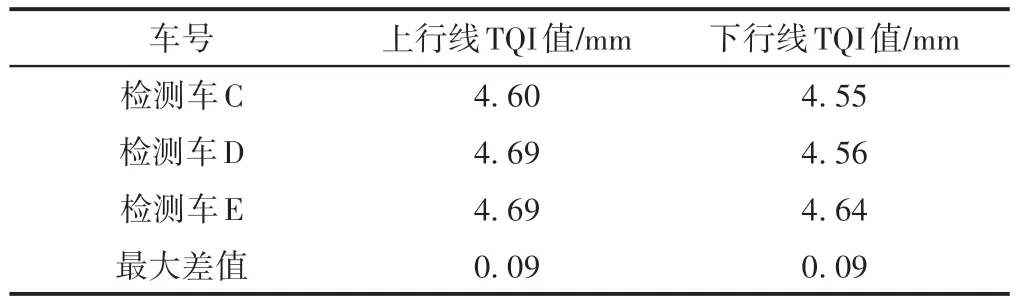

2021年5月,使用某铁路局3 辆数字式轨道检测系统进行了连挂检测试验,检测某200 km/h 速度等级客运专线上下行线路累计286 km,检测结果见表4。可知:3辆检测车检测得到的TQI值最大相差0.09 mm。

表4 数字式轨道检测系统三车连挂检测线路TQI对比

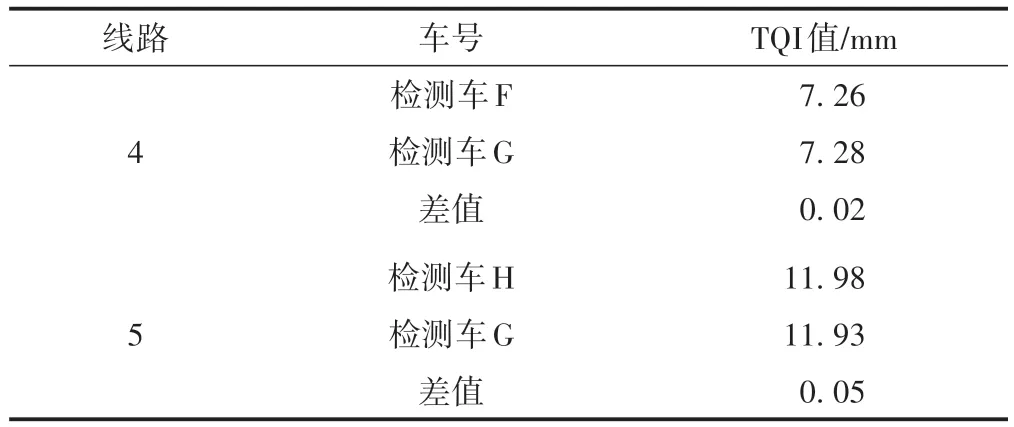

选取2022年1月某路局3套数字式轨道检测系统对两条线路(分别编号线路4、线路5)的检测数据,结果见表5。可知,TQI值最大相差0.05 mm。

表5 数字式轨道检测系统检测普速线TQI对比

综上,数字式轨道检测系统检测同一条线路TQI一致性良好,差异较小,满足Q/CR 751—2020《铁路基础设施动态检测轨道几何检测系统》的要求。

为了对数字式轨道检测系统TQI差异进行精细分析,对相同线路不同轨道检测系统每200 m 单元TQI指标差值的分布进行分析。结果表明,两个数字式轨道检测系统200 m 单元TQI 差值分布在[-0.5 mm,0.5 mm]内占比97.63%,重复性较好。

4 应用建议

GJ-6 型和数字式轨道检测系统都具有良好的检测性能。虽然两种系统检测位置有区别,但是检测结果都是有效的。根据现有数据的统计结果,GJ-6 型与数字式轨道检测系统检测同一条线的TQI值差异平均在4%~8%,但两者差异不是简单的线性比例,还需要更多的数据进行统计分析。

建议尽量使用同型系统对同一线路进行检测,以便于对比、分析线路质量。若分别交替使用这两种系统检测,可以先选定某种型号系统检测的TQI 结果为基准,再增加或者减小4% ~8%进行修正,以便于更好地把控线路质量。

5 结语

本文对GJ-6 型和数字式轨道检测系统的性能、系统结构、有载情况下轨道动态变形、系统传感器、信号处理等方面进行了对比分析。通过系统连挂检测试验以及大量数据分析统计,两种系统在检测同一条线路时TQI差异平均在4%~8%。当两种系统分别检测同一条线路时,可以根据需要选择某种型号的线路TQI 检测结果作为基准,按照这个比例增加或者减小TQI值后作为参考,对轨道质量评价数值进行调整。