电去离子技术及其应用进展

2022-07-11管若伶

管若伶,胡 湘

(1.海军工程大学舰船与海洋学院,湖北武汉 430033;2.海南热带海洋学院海洋科学技术学院)

各领域科学技术随着时间推进不断发展,不同行业领域对于纯水的使用标准提出了不同的需求,且随着轻、重工业规模的发展,纯水的需求量也逐渐增大。由于各领域纯水的使用环境不同,水质标准也存在差异,但无疑均在不断提高纯水水质要求,尤其是在电子、医药领域,高密度集成电路的制造、制药所需的纯化水,均需严格把控制备、检测等相关环节。故对于纯水制备技术的创新与开发一直是研究的热点。

纯水初期制备工艺主要为蒸馏法,但该法能耗高且产水水质低劣,而后研发出的离子交换技术,则凭借分离能力强的特点解决了蒸馏法的弊端,但也因填充材料易受到污染,且需酸碱再生树脂,易污染环境,而具有局限性;到20世纪50年代的电渗析法易出现浓差极化现象,膜堆也易中毒导致损耗电能,无法长期正常运作,故后期多将电渗析技术与其他技术相结合以解决此类现象;到后期出现的反渗透-混床系统性能明显优于离子交换技术,使废水排放量减少了90%以上,但混床仍不是一个绿色处理工艺。直至20世纪80年代,电去离子技术(EDI)的广泛研究使纯水的制备全面进入了一条绿色经济产业链,1987年,美国Millipore公司推出第一台商品化的EDI 装置[1],从此EDI 技术凭借其节能减排、深度脱盐、出水水质高、产业自动化、运行投资成本低等优点,占据了水处理技术领域的主要地位,即使与近些年发展的其余水处理技术相比也独具优势,如新型的超滤膜技术在实际应用中操作繁琐,无法满足现有工业生产自动化水平要求,且膜易受到污染,还处于一个技术不成熟阶段[2];反渗透技术虽然其净化效果也十分不错,但无法做到深度脱盐净化,还需要EDI技术的进一步加工净化。

进入21 世纪,随着市场需求不断扩大,中国科研工作者不断改良EDI技术,研发新型EDI装置,使EDI 水处理系统更专业化,产生了一级RO(反渗透技术)+EDI、二级RO+EDI 等结合技术,以及电容去离子技术(CDI)、倒极电渗析技术(EDIR)等延伸技术,使EDI技术可应用于废水的重金属回收、工业废水的排放处理、医药领域药品溶解水的制取、电厂锅炉补给水处理及换流阀冷却水处理、电厂中原水预处理、脱硫废水处理等水处理领域,有望成为除纯水制备以外的其他水处理领域的主流技术。本文旨在总结和阐述EDI 技术的应用原理,发展历程以及近10 a在中国的应用情况[3-4]。

1 电去离子技术工作原理

电去离子,又称填充床电渗析(Electrodeionization,简称EDI),是在电渗析器的离子交换膜之间填充阴、阳离子交换剂,通过外加直流电场的作用达到连续深度脱盐目的,完美融合离子交换技术与电渗析技术(Electrodialysis,简称ED)的一种新型分离技术,属高科技绿色环保技术。在电去离子过程中,电渗析起着离子分离的关键作用,而离子交换仅起离子传递的过渡作用。两种技术的融合解决了浓差极化导致的脱盐率下降以及化学再生所产生的环境污染两大问题[5]。

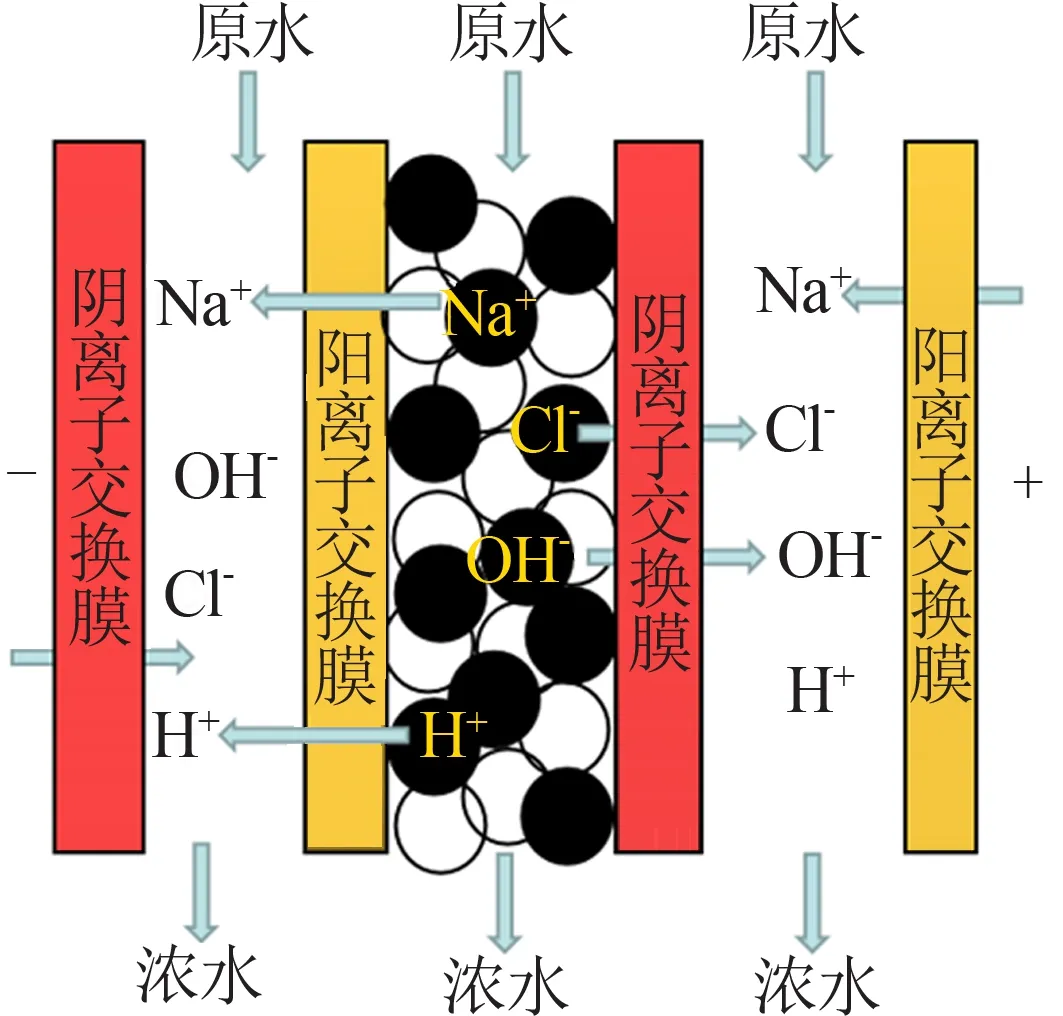

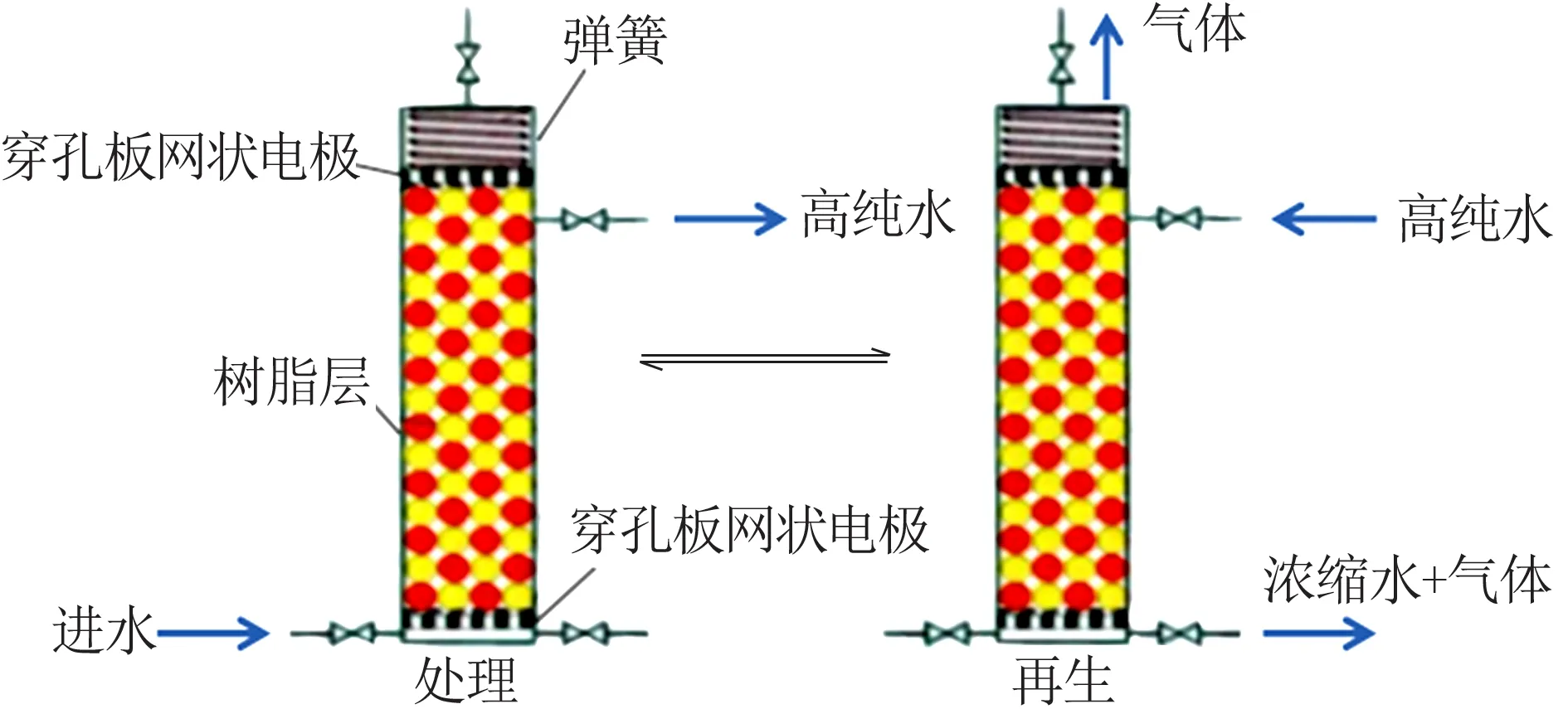

传统的EDI 装置主要是由正、负电极,阴、阳离子交换膜,阴、阳离子交换树脂3 部分组成,其中,阴、阳离子交换膜按生产需求交替分布于正、负电极之间。阴、阳离子交换树脂填充方式普遍为混合式填充,即阴阳交换树脂按一定比例混合填充于淡室中,如图1所示。原水进入后,膜堆内主要发生3个过程:离子交换、离子迁移、树脂的电再生,3个过程相互促进,以保证能连续地去除离子[6]。

图1 EDI原理示意图Fig.1 Schematic diagram of EDI principle

1.1 淡室内离子迁移工作机理

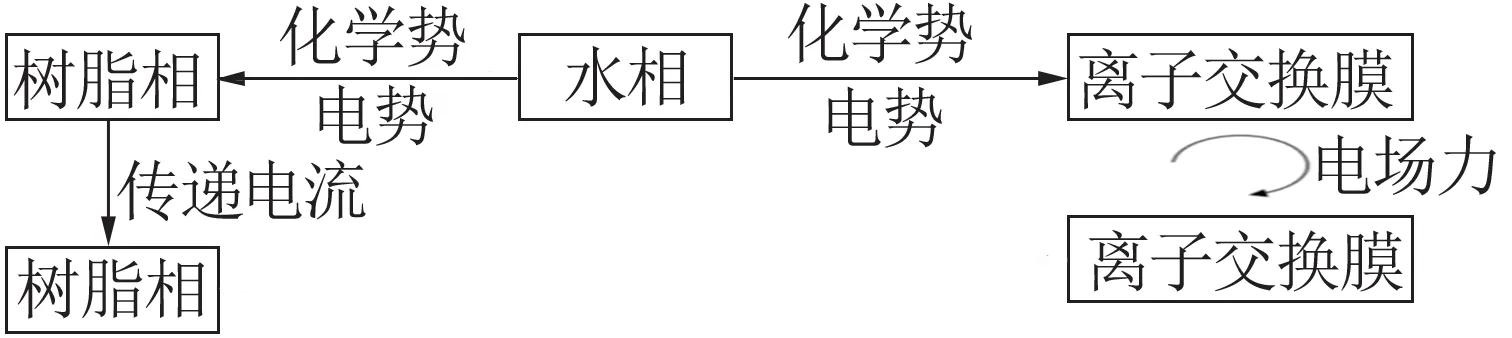

阴、阳离子交换树脂在电场作用下变为一种高分子聚合物型离子导电介质,代替溶液的电子传递作用,充当水中离子电迁移的“通道”,当吸附在树脂表面的离子在电场的作用下发生迁移时,在树脂颗粒上留下“空穴”,并在表面形成双电层结构,溶液中的离子在其吸引下进入树脂层,再通过离子反复聚拢和释放在树脂与离子交换膜中传质,最后在电场的作用下发生迁移进入浓室。离子迁移过程主要有4 个传质过程,较为复杂的树脂间的传质主要有两种工作方式:增强转移和电再生[7],其余3个传质过程主要作用机理[8-11]如图2所示。

图2 传质过程基本作用机理图[8-11]Fig.2 Basic mechanism diagram of mass transfer process[8-11]

1.2 电去离子过程的水解离机理

当EDI淡室中离子交换膜表面浓差极化发展到一定程度时,膜及树脂表面即会发生水解离产生H+和OH-,一部分负载电流,大部分再生树脂。陆君等[12]对于电去离子过程进行二维建模并求解;王建友等[13]建立EDI 过程的近似传质动力学微分方程,基于Nernst-Planck方程求解,得出由于阳膜与阳树脂界面电势梯度高于阴膜与阴树脂界面,前者先于后者发生解离。但由于阴膜界面上存在水解离催化基团,阴膜水解离程度要高于阳膜,过量的阴膜水解离产物H+能穿过电流湮灭区使得靠近阳膜的阳树脂再生,而阳膜水解离产物OH-不能穿过电流湮灭区,使淡室出口处阴膜附近的阴树脂的转化率极低。

水解离作为电去离子过程的关键步骤,高原水电导率、低膜堆电流、高浓水流量均会抑制水解离,故控制装置运行的各项参数,降低膜堆及浓室电阻,使水解离能够持续稳定发生是EDI 装置运行的关键[14]。

2 阴阳离子交换剂的选择

2.1 填充材料类型的选择

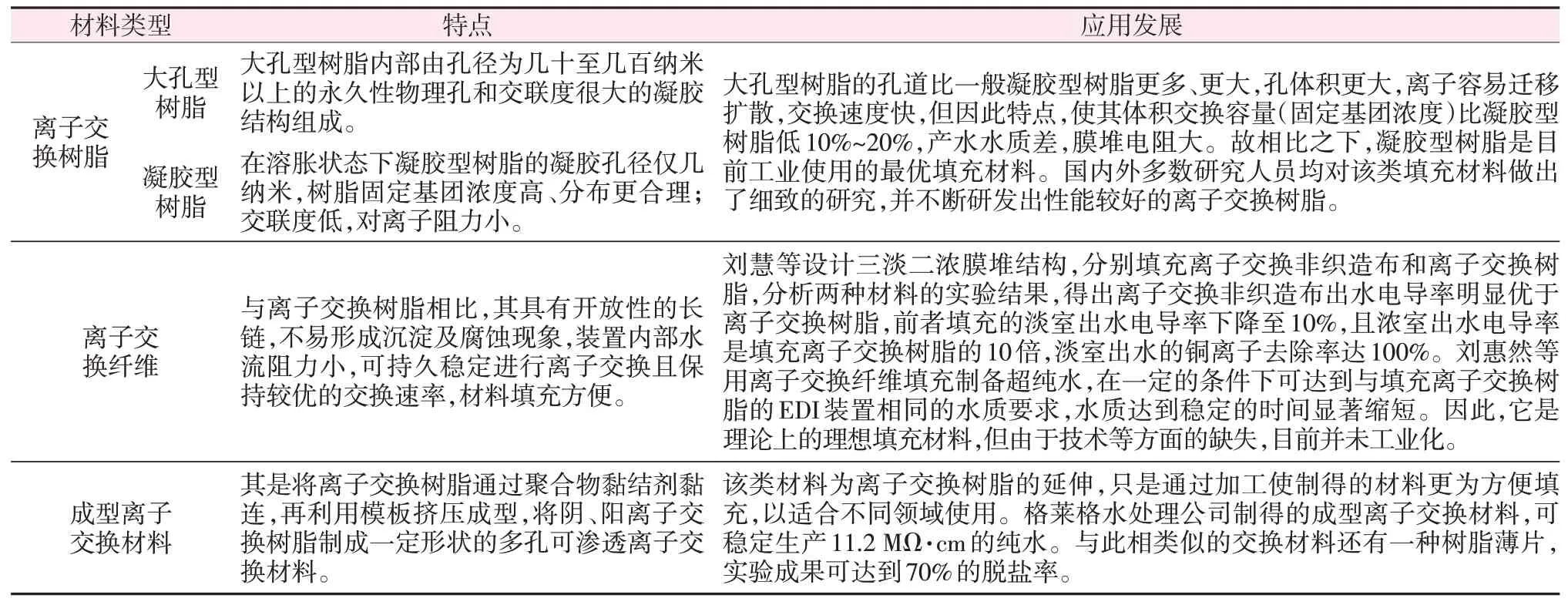

填充材料作为EDI 膜堆中的关键组分,起着离子去除的重要作用,其性能直接影响EDI 过程的进行。填充材料应具备以下性能:交换容量高、交换速度快、导电能力强、水流阻力小、强度高、无溶出物等。而目前主要研究应用的3 大类型材料为:离子交换树脂、离子交换纤维、成型离子交换材料[15]。离子交换树脂现已广泛应用,生产工艺成熟、处理方便;而离子交换纤维即使其性能优于离子交换树脂,但因技术等方面不成熟,只局限于实验室阶段,无法工业使用;成型离子交换材料与离子交换树脂相似,只是改变了形态便于填充。3种材料的主要应用对比[16-21]如表1所示。

表1 3种填充材料的对比[16-21]Table1 Comparison of three filling materials[16-21]

2.2 材料填充方式的选择

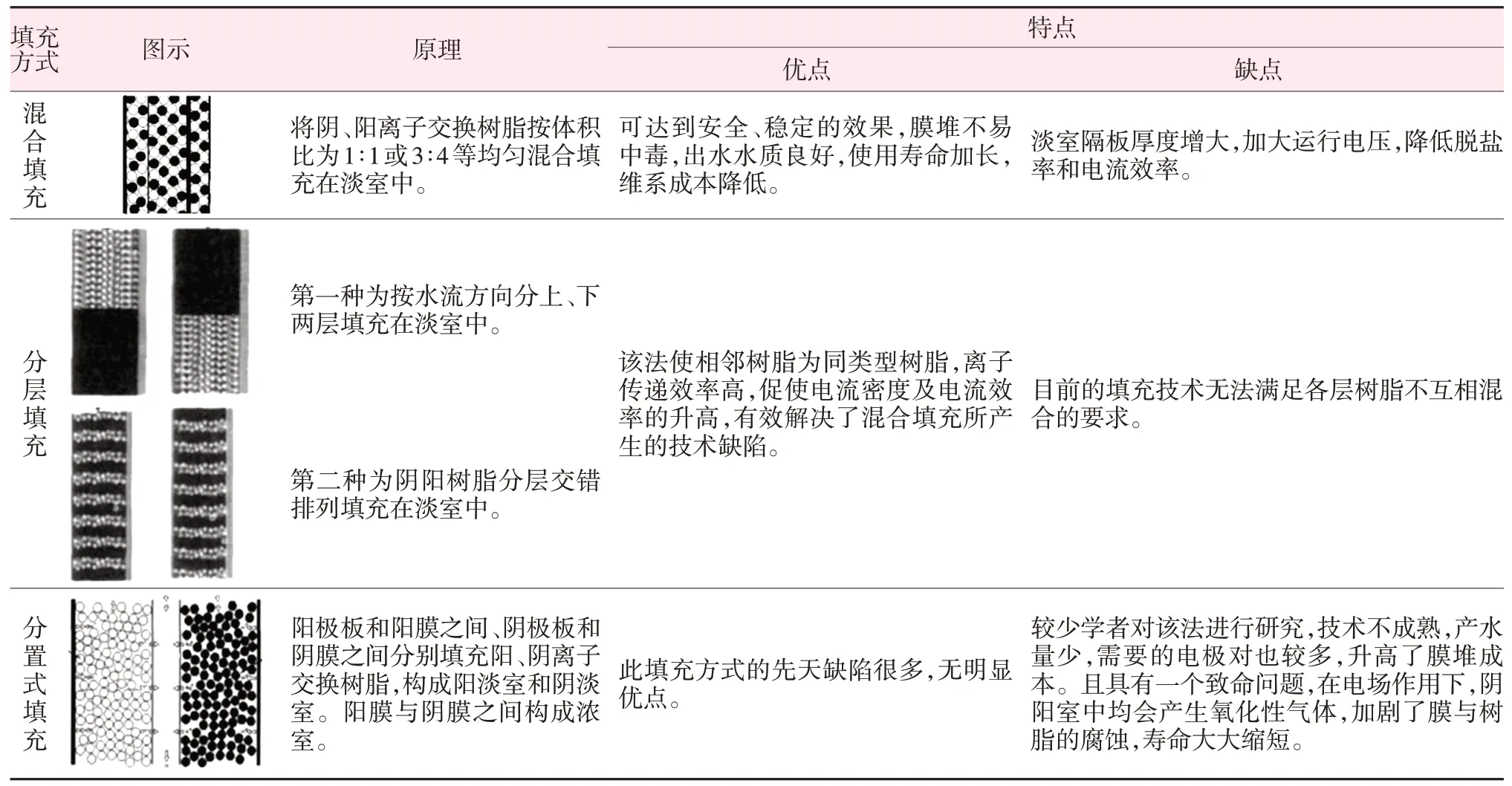

以实现工业化的离子交换树脂为例,简述其3种类型填充即混合填充、分层填充、分置式填充。根据相关实验研究,到目前为止,混合填充方式为最佳填充方式,也是技术最为成熟的填充方式,该方式能保证出水水质良好及一定的使用寿命,而其余两种都存在一定的技术缺陷,还需进一步的优化改进。具体相关对比如表2所示[10,15,22]。

表2 3种树脂填充方式对比[10,15,22]Table2 Comparison of three resin filling methods[10,15,22]

3 国内外发展历程及实际应用

3.1 电去离子技术发展历程

1950年,KUNIN 等[23]开启了EDI 技术的研究进程,用离子交换树脂改变传统的离子迁移方式,达到技术上的创新性及可操作性。1955 年,WALTERS等[24]将电去离子技术应用于低浓度放射性废水处理,证实EDI装置能源消耗低于蒸馏法,产水回收率高于离子交换法。1957年,KOLLSMAN等[25]详细阐述了其专利中EDI技术的实验方案、实施过程、所达效果等相关成果。

1959 年,GLUECKAUF[26]开始对电去离子技术的反应理论深入分析。1971 年,MATEJKA 首次将EDI技术用于处理制备高纯水,同时考察了混床EDI装置树脂颗粒大小、树脂层厚度、强酸-强碱树脂体积比对电流效率的影响[27]。20 世纪70—80 年代,EDI技术逐渐兴起,众多科研工作者开始投入研究,改进装置仍无法突破膜、树脂中毒及结垢这类难题,无法保证装置长期使用。1990年,美国Ionpure公司推出的商业化EDI装置使该技术逐渐广泛应用于工商业[28]。此后对EDI 装置不断改良研发,逐步适用不断扩大的产业需求。2000 年后,EDI 技术占据了国内外电子、发电、医药、化工等工业领域纯水制备的大部分市场,并逐步演变为制备纯水方面的核心技术。2017 年,淄博某水泥有限公司通过一年时间,对余热电站扩容技改,将机组由3 MW 升级为6 MW,采用“双一级反渗透+二级反渗透+EDI”化学水处理工艺,正式投入使用时出水指标高于原混床系统,成水比(原水与出水体积比)达2.5~2.8,浓水利用率高达100%,制水车间完全做到零排放[29]。直至现在,许多电厂、化工厂中EDI装置也已稳定运行10 a以上,解决了许多纯水装备废水处理等问题,由此可见EDI 技术在水处理领域有着可观的发展趋势。

3.2 近10 a中国EDI技术应用情况

EDI 作为主要的水处理技术,其主要的工业应用方式还是与反渗透技术结合,形成“UF+RO+EDI”、“RO+EDI”、“二级RO+EDI”等结合技术,广泛应用于各行业的去离子水、超纯水、锅炉补给水等的制备中。因其高效分离及浓缩特点,又将其应用于工业废水中的重金属回收以及无机离子的回收领域,但大部分无机离子还局限于氮磷,对其余无机离子的研究较少,还需多加探索。

3.2.1 对水的净化应用

西藏某水泥厂成功采用RO+EDI 两级组合技术制备余热锅炉补给水,该工艺可使出水水质pH在8.8~9.3、电导率低于0.1 µS/cm、SiO2含量小于10 mg/L、总硬度约等于0 mg/L,证实两级RO+EDI组合技术制备锅炉补给水的可行性[30]。广州黄埔天然气热电厂采用“二级RO+EDI”工艺,解决EDI技术的进水离子负荷,使得EDI装置得以稳定运行,保证了高品质连续性的除盐水的制备[31]。张家港胜科新生水有限公司污水再生利用项目工程采用“超滤+RO+EDI”的全膜化工艺对污水进行深度处理,结果显示,经EDI 工艺处理后出水电导率可稳定在12 MΩ·cm 以上,回收率也可达83%,达到行业所定标准[32]。

由以上分析可见,EDI在纯水制备、水质净化方面已经发展得较为成熟,工业上使用的EDI 装置大多也稳定运行了10 a以上,但在各工厂运行时也存在一些问题,主要问题出现在3 个方面。一是模块的结垢,中国石油长庆石化公司针对该问题,通过改进EDI 模 块,将MK-2ST 膜块更新为MK-3 模块[33]。MK-3技术是通过在浓室添加离子交换树脂和采用浓水逆流的技术,该技术优势:将模块的运行电压从360 V降至56 V;放宽了进水水质要求;无需向浓室加盐,无需浓水循环泵,简化了系统设计,电耗从0.67 kW·h/t 降为0.35 kW·h/t,下降了47.76%,降低了模块的投资成本和运行成本;MK-3 的淡水和浓水的方向为逆流,大大降低了Ca2+、Mg2+等易结垢离子在模块中沉淀的可能。二是EDI产水水质易受膜块中树脂的再生程度和EDI 进水水质稳定性的影响,需对各系统进行实时监控。福能晋南热电、某钢厂就出现EDI 产水硅异常高的状况;宁夏枣泉电厂的余氯超标,导致产水量从70 t/h 下降至27 t/h。故先采用国产DCS 系统实时远程调控系统规范运行操作,以保障各项环节的稳步进行,同时减少人力损耗,安全稳定,适用于大多数工业现场应用场景,同时如今5G 时代的到来,实现全自动化也是指日可待。三是EDI 装置依赖进口,一旦装置损坏返厂维修将耗费大量的时间及财力,故需生产出国产EDI装置[34-36]。王昕彤等[37]针对AP1000 堆型蒸汽发生器排污系统设计电除盐处理装置,并制造了中试样机,样机处理量为7 m3/h。通过实验证明,该电除盐装置可连续稳定运行,对AP1000堆型蒸汽发生器排出的污水进行处理,产水电阻率达到16 MΩ·cm,产水回用率可达90%,满足AP1000堆型蒸汽发生器回用需求。同时近年也产生了国产无膜EDI工艺代替进口EDI工艺,产水电导率可稳定在0.066µS/cm[38]。

3.2.2 重金属离子回收

在20世纪90年代初,各方学者开始将EDI技术应用于低浓度重金属离子废水处理,以将废水中的有用重金属进行浓缩回收利用,同时解决废水的排放问题。而近些年该项技术在该领域的应用,主要是针对传统EDI 装置进行不断改良,解决金属离子沉淀问题,保证EDI装置的正常运作,达到去除废水中二价金属离子的效果。

王建友等[39]改良EDI 装置处理低浓度镍离子废水,实验结果显示,经处理后出水镍离子质量浓度从40 mg/L 下降至0.1 mg/L,浓水质量浓度高达1 060 mg/L。由此可见,采用电去离子技术富集重金属能达到一个非常不错的效果,减轻了资源损耗,提高利用率,避免了重金属对环境的污染。

张洪波[28]自制各样板柱式电去离子装置,设计的二段两对膜堆结构Cu2+去除率可达99.54%;设计的三段双对膜堆结构,运行近30 h,Cu2+去除率可达99.96%以上,运行至100 h 也可稳定在90%以上。刘玥[40]制作一级一段式EDI 膜堆,富集铜离子及分离出钴离子,分析出电流、流量及原水浓度等因素的合适范围,实验结果显示:富集痕量Cu2+的过程中,在原水流量为60 mL/min、原水质量浓度为0.05 mg/L、工作电流为190 mA 条件下连续运行2 h 后,富集倍数为189倍。当工作电流上升至200 mA时,富集倍数则可达214 倍,两种离子分离比可达19.68,后向原水中加入过量的络合剂EDTA 后,两种离子分离比上升至37.92,分离效果显著。

LU 等[41]采用两段集成EDI 系统来处理含镍电镀废水,其中两阶段出水的浓水进行部分回流,在回收镍离子的同时制备出纯水;申小兰[38]应用无膜电去离子技术处理低浓度含镍废水,回收率可达88.5%。

3.2.3 富集回收无机离子

电去离子技术对于废水中重金属离子回收及净化已有较为广泛的探索,但是缺乏在无机阴离子处理领域的研究,目前主要研究方向为氮磷的回收富集。

郑皓月[42]利用EDI装置浓缩回收尿液中氮磷元素,设计了六隔室新型电去离子装置,在电流为0.19 A、进水流速为4 L/h时,N、P元素的富集均达到一定成效。磷酸盐的浓缩倍数为4.4倍左右,去除率可达90%。

杨阳[43]设计了五隔室电去离子装置,以NH4+、3-为实验对象,该装置出水水质稳定,氮、磷离子分别可浓缩至起始浓度的13 和11 倍。并设计出可防止钙镁离子和氮磷之间沉降的选择分离电去离子装置,回收率提高至90%以上。同时能耗计算结果表明,在电流为0.18A时,消耗1 kW·h 电能可分别回收氮、磷19.104、4.848 g。

石勇[44]开发了基于RO+EDI组合膜处理技术为核心的新型脱盐除硼处理技术,采用人工模拟海水和自来水为研究对象,分别对RO 系统、EDI 膜堆和离子交换系统的除硼效果进行分析,实验结果显示,RO 系统和离子交换系统的除硼率分别为50%~56%、59%~62.8%,去除率较低,且两系统都有因硼浓度逐渐升高而导致去除效率降低的问题,而EDI膜堆除硼率稳定在80%以上,且不受硼浓度影响,但终究单个处理技术效果不佳。而RO+EDI技术的除硼率稳定在90%以上,除盐率在99.6%以上,可见其工艺的可行性。

基于电去离子技术可去除离子又可浓缩有价值离子的特点,可对其他无机离子富集回收进行实验研究,如溴离子,溴素作为一项主要的化工原料,目前工业富集溴资源多来源于地下卤水,富集方法多为空气吹出法,而此方法富集效果并不理想,需要庞大的设备且能耗高,同时中国目前面临着原料消耗增加、地下卤水品位下降、总收率下降的问题。所以急需一项新型的富集技术解决当下问题,使分离效率提高、成本降低、易管理、无二次污染,而EDI技术就很符合该领域的实际需求,故可扩大EDI 技术在无机离子回收方面的研究。

4 新型技术——无膜去离子技术

近年来,浙江大学的陈雪明教授研发的无膜去离子技术(membrane-free electrodeionization,MFEDI),是针对EDI 系统缺陷而衍生的一项更为绿色、便捷的全新技术,该项技术在EDI 系统的基础上去除离子交换膜,外施高压,使离子通过树脂层进行吸附去除,达到制备纯水的目的,而且国外尚未有学者进行研究[45]。相较于EDI 技术,该项技术避免了对进水水质的严格要求,去除了阴阳离子交换膜的使用,完全避免了膜堆污染及结垢问题,降低装置结构的复杂性,使得困扰已久的膜问题得到解决,同时又保证了出水水质,在制备高纯水领域的潜力非常巨大。

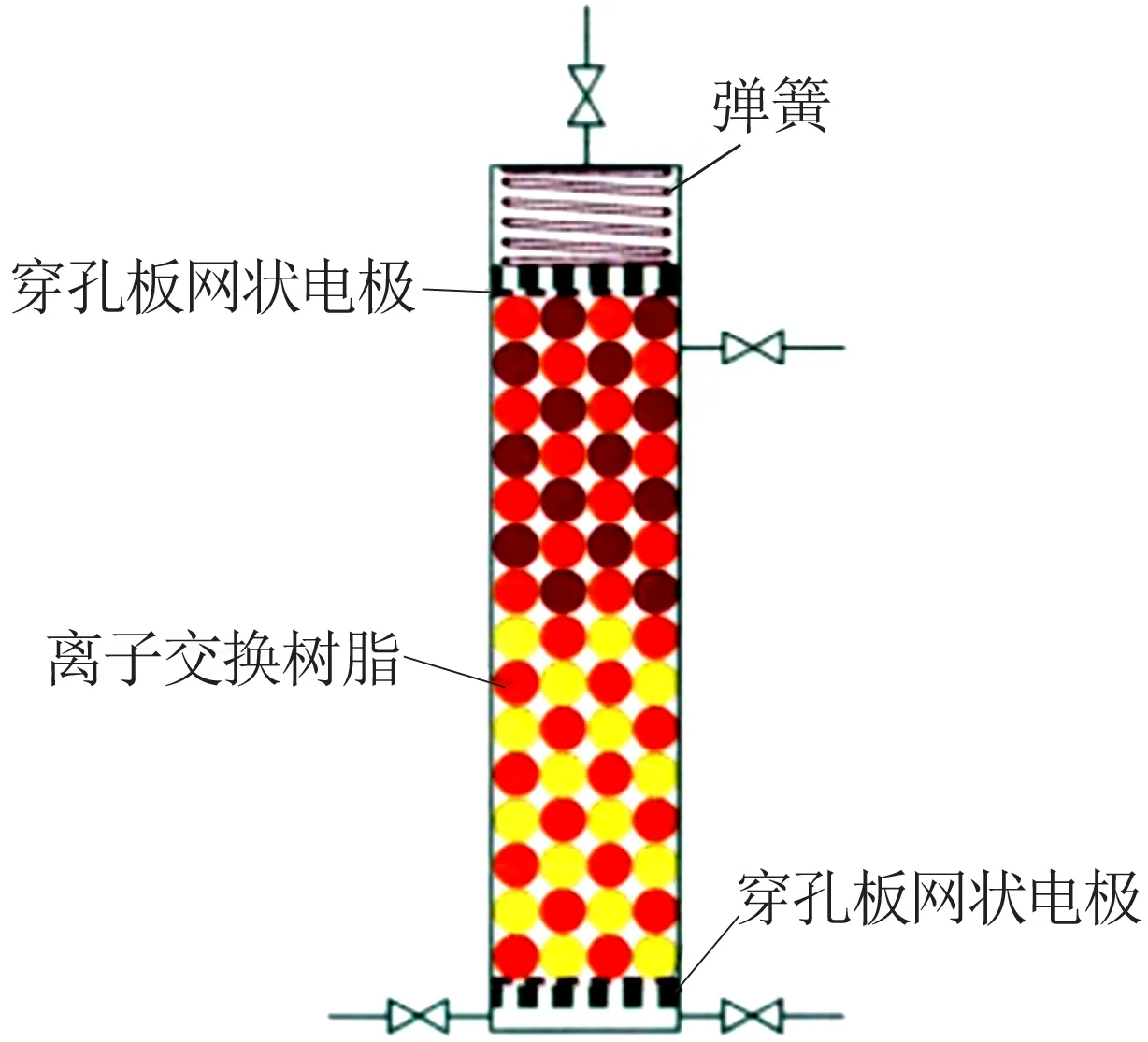

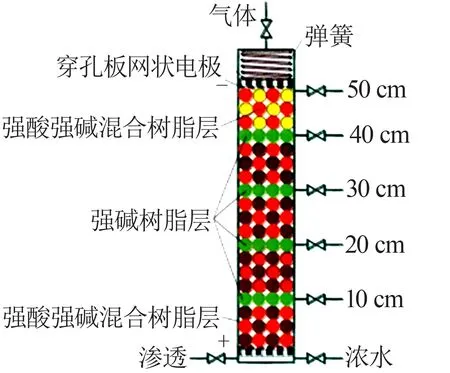

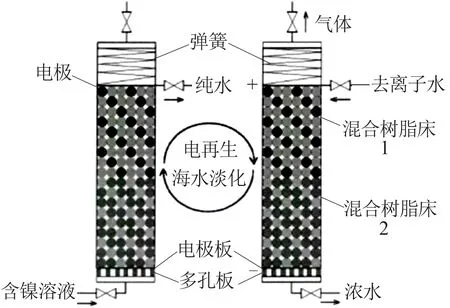

陈雪明教授课题组受R.SIMINIONS、王方等的研究结果启发,分析出参与混床离子交换树脂电再生过程的离子主要是由水与离子交换树脂颗粒的接触界面上产生的[45]。离子交换膜对混床离子交换树脂的电再生影响不大,故设计出了无膜的电去离子技术,如图3所示。实验结果显示,采用MFEDI装置从电导率为5µS/cm的NaCl溶液制备出了电导率低于0.066µS/cm 的高纯水[45]。潘若云[46]设计出双层床结构应用于RO/MEEDI 系统,如图4 所示,从RO出水制备高纯水,结果显示水回收率可达94.5%,再生后制水电导率稳定在0.055~0.056 µS/cm。苏文湫[47]基于此设计出多层床MFEDI,如图5所示,同时采用NaCl 和Ca(HCO3)2配制的低电导率盐水为原水制备纯水,结果显示,多床MFEDI 有效避免了阳离子的逆向电迁移,防止结垢,该法与同样是解决结垢问题的倒极电去离子(EDIR)技术相比,避免了因频繁倒极导致再生液电导率下降、再生电压升高和电极损坏等问题,同时保证了出水水质,水回收率达90%。陈雨霞[3]对RO/MFEDI 系统进行优化,在RO系统与MFEDI系统中间增加了一款自制除碳器,构成RO/D/MFEDI 系统,降低MFEDI 进水的CO2浓度,结果脱碳率达73%,在该项工艺运行了350 h期间,RO 系统脱盐率为97.5%,MFEDI 系统脱盐率为99%,各系统中的溶液电导率也维持稳定,电再生的各项指标均长期稳定在较好的水平。申小兰[38]则将该项技术应用于低浓度的含镍废水的处理,对装置内阴阳树脂的填充方式进行探究,得出使用膦酸树脂混合分床填充废水回收率为88.5%、能耗为5.6 kW·h/m3,如图6 所示。同时在2020 年,将该项技术应用在实际工业生产中,代替进口EDI工艺,采用超滤+2 级反渗透+MFEDI+脱气膜+抛光混床+精密过滤器的组成工艺,出水电阻率可以达到18 MΩ·cm,形成了全新的超纯水制备工艺[48]。

图3 MFEDI装置图Fig.3 MFEDI device diagram

图4 双层床MFEDI装置图Fig.4 Double bunk bed MFEDI device diagram

图5 多层床MFEDI装置图Fig.5 Multilayer bed MFEDI device diagram

图6 阴阳树脂混合分层填充MFEDI实验装置图Fig.6 Experimental device diagram for MFEDI with layered mixed bed filling of anion and cation resin

5 总结

综上所述,EDI技术作为一项绿色型技术,应发挥其重要优势,在各领域广泛研究投入使用,避免其只是停留在实验室阶段,尤其是无机离子回收富集这一领域。同时对于EDI技术核心的浓差极化和水解离机理,以及对水解离、离子迁移、树脂再生的影响因素还可进一步研究,从而从根本上解决EDI 技术的缺陷问题,增加EDI 装置的使用寿命及使用领域。

目前许多实际投入生产的EDI装置均由国外进口,同时一些特殊的水处理领域所需要的性能稳定的均相膜,也还需依赖进口,这大大增加了系统装置的造价及运行成本,故提高离子交换膜的研发技术,制造出性能优良、具有自主知识产权的离子交换膜至关重要。

MFEDI 这一新型技术的出现,解决了一直局限EDI工艺发展的膜问题,虽然该项技术还未成熟,但其也已经应用于实际生产,并取得了可观的结果,该技术的前景良好。故后期可对其内部电再生机理进一步研究,研究与其他技术结合后的工艺效果,以实践于更多的实际工业生产。