新型光电催化耦合微生物燃料电池降解VOCs

2022-07-11芦旭光柳丽芬韩建清

芦旭光,柳丽芬,韩建清

(大连理工大学 海洋科学与技术学院,辽宁 盘锦 124221)

光电催化(PEC)技术依赖电催化(EC)和光催化(PC)之间的协同作用来提升污染处理效率,在光电阳极上施加外部偏压,可限制光生电子-空穴对的复合[1-2]。微生物燃料电池(MFC)曾经被视为最有效的废水净化方法,用于协同降解污染物与发电[3-5]。用Ag/AgBr/TiO2-ZnO催化电极将MFC与PEC结合,形成PEC-MFC系统,其中MFC产电给PEC系统供电,实现更高光催化效率和体系协同效应。PEC-MFC的光电阴极室和生物阳极室有碳毡和起隔离作用的离子交换膜(PEM),仅少量VOCs进入阳极室被产电菌利用[6]。而构建VOC吸收装置并将溶液循环到PEC-MFC中的体系,增加了单位体积反应器的处理能力,也增加处理能力和产电性能。为将溶解的VOCs进一步高效净化,构建吸收液循环到PEC-MFC和MFC的双净化体系,研究对比了VOC去除效率。

1 实验部分

1.1 试剂与仪器

钛酸正丁酯、硫酸锌、甲醇、氨水、硝酸银、乙酸乙酯(EA)、异丙醇均为分析纯。

PMK124ZH型电子天平;H1508018型鼓风干燥箱;85-1型磁力搅拌器;GWL-1200XB型马弗炉;天美7900型气相色谱仪。

1.2 Ag/AgBr/TiO2-ZnO 纳米颗粒的制备

1.2.1 TiO2-ZnO制备 将80 mL甲醇和36 mL的去离子水倒入到200 mL烧杯中,搅拌混合。加入 0.68 g 硫酸锌,搅拌混合至溶解。滴加氨水,调节pH=9。滴加20 mL的钛酸正丁酯,快速搅拌3 h,形成液体溶胶。移到水浴锅中,75 ℃恒温搅拌,直至液体完全挥发,形成粉末,80 ℃真空干燥。在马弗炉中加热样品,升温速率为5 ℃/min,510 ℃加热2 h。冷却至室温后,得到TiO2-ZnO,研磨并收集。

1.2.2 Ag/AgBr/TiO2-ZnO制备 通过离子交换法和光还原法得到。将TiO2-ZnO超声分散到硝酸银溶液里,催化剂中的Ag/AgBr的含量可以通过改变前驱体中AgNO3和TiO2-ZnO之间的重量比来调节。硝酸银和TiO2-ZnO之间的重量比为0.8%,1.6%,4.8%和8%分别对应0.5%,1%,3%和5%的Ag/AgBr/TiO2-ZnO。按照物质量NaBr∶AgNO3=2∶1计算出NaBr的质量,加入到20 mL水中。TiO2-ZnO和AgNO3的混合液一边搅拌,一边滴加NaBr溶液,然后采用9 W的紫外灯照射1 h,进行光还原,得到Ag/AgBr/TiO2-ZnO。用水和酒精清洗数次,离心,置于烘箱中,60 ℃烘干24 h。

1.3 催化电极的制备

采用无水乙醇浸泡碳毡,用去离子水清洗干净,烘干。将Ag/AgBr/TiO2-ZnO与少量硅溶胶搅拌,将其均匀地涂在烘干后的碳毡上,烘干,即为催化电极。

1.4 燃料电池耦合体系的构建

双循环光电耦合微生物燃料电池反应体系的系统装置示意图见图1,系统由三部分组成:a系统PEC-MFC、b系统气体溶解系统以及c系统EC-MFC系统。

图1 双循环PEC-MFC系统CC-PEC-MFC示意图Fig.1 Schematic diagram of CC-PEC-MFC system PEC-MFC with double cycle1.气泵;2.气体溶解瓶;3.紫外灯;4.碳棒;5.产电菌;6.催化剂涂层;7.碳毡;8.沸石层

图1a和图1b体系同时运行构成单循环体系,不加紫外光时为C-EC-MFC,加紫外光时为C-PEC-MFC;图1a、图1b和图1c三个体系同时运行构成双循环体系,不加紫外光时为CC-EC-MFC,加紫外光时为CC-PEC-MFC。

1.5 燃料电池耦合体系的催化净化实验

向气袋中注入一定量的乙酸乙酯和异丙醇,经过计算和多次测量,乙酸乙酯的进口浓度为 1 800 mg/m3,异丙醇的进口浓度为1 620 mg/m3。采用气相色谱仪进行测样,初始浓度记为C0,加光通电后,每隔20 min测1次样品,并记录电压电流,实验时长控制为160 min。

降解率计算公式为:

式中η——降解率,%;

C0——初始浓度,mg/m3;

Ct——t时刻的测量浓度,mg/m3。

2 结果与讨论

2.1 燃料电池耦合体系性能优化

2.1.1 Ag/AgBr掺杂比例对VOCs降解效果的影响 与TiO2-ZnO相比,在掺杂Ag/AgBr纳米颗粒后,在相同条件下,对乙酸乙酯的降解效率显著提高。研究表明[7-8],在AgBr上产生的h+可以将Br-氧化成·Br,而·Br作为活性物质进一步氧化VOCs。

由图2可知,Ag/AgBr的掺杂比为1%时,Ag/AgBr/TiO2-ZnO 纳米复合材料的降解效果最好,说明在复合材料中过量的金属掺杂反而会降低其催化性能,可能是过量的 Ag/AgBr 为光生电子-空穴对的复合提供了大量的中心位置,提高了光生电子-空穴对的复合概率,降低了光催化活性。过量的Ag/AgBr掺杂可能使得TiO2-ZnO表面上的活性中心被覆盖,因此光催化活性进一步降低。选取1%Ag/AgBr/TiO2-ZnO作为后续实验的材料。

图2 Ag/AgBr含量对光催化降解EA的影响Fig.2 Photocatalytic degradation of EA under different content of Ag/AgBr CEA1 800 mg/m3,光源功率5 W,Ag/AgBr/TiO2-ZnO催化剂质量两侧各100 mg

2.1.2 不同电阻对VOCs降解效果的影响 其它实验条件保持2.1.1节不变,不同外部电阻下PEC-MFC体系对乙酸乙酯的降解效果见图3。反应器两侧的阴极,选择1%Ag/AgBr/TiO2-ZnO(100 mg)作为催化剂。

图3 PEC-MFC中不同外部电阻对EA降解的影响Fig.3 Effect of different external resistance in EC-MFC on EA degradation

由图3可知,外部电阻对系统的降解率有相应的影响。最佳外部电阻为1 000 Ω,电流的增加将有助于在催化电极中形成少量活性氧,并促进乙酸乙酯的降解。

2.2 不同体系对VOCs降解效果的影响

由于PEC-MFC的光电阴极室和生物阳极室有碳毡和PEM隔离,只有少量VOCs可以进入阳极室被产电菌利用,所以考虑通过溶解系统气液两相接触,实现液相吸收气相VOCs,并将吸收液循环到阳极室,进而充分利用微生物的降解和产电能力。

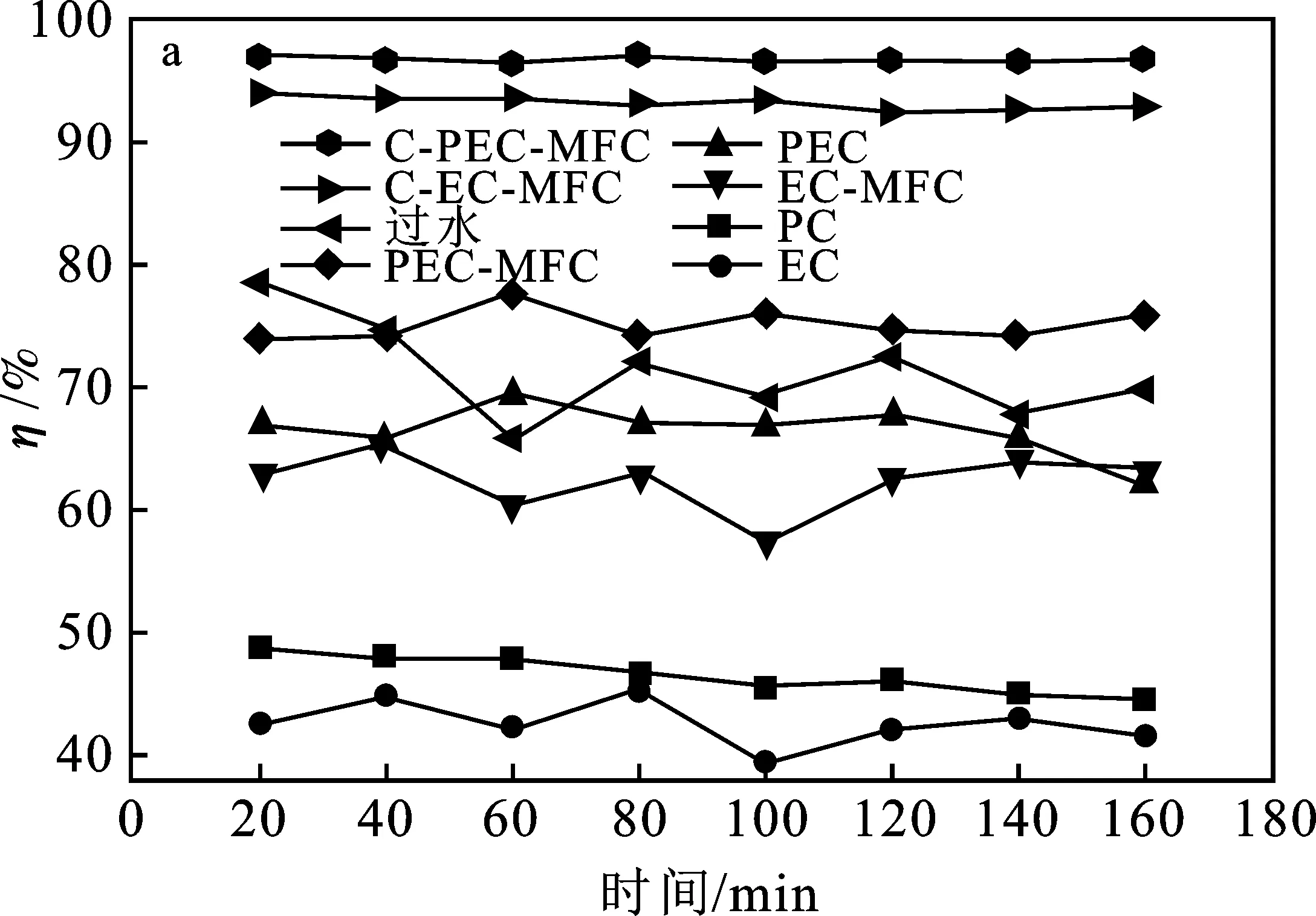

2.2.1 不同催化体系降解乙酸乙酯气体研究 图4显示了不同的体系对乙酸乙酯降解的影响。

图4 不同体系降解乙酸乙酯Fig.4 The degradation of ethyl acetate in different systemsa.各体系降解率;b.未循环体系降解率;c.循环体系降解率;d.不同体系电压

图4a为乙酸乙酯浓度为1 800 mg/m3时,催化剂在PC、EC、PEC、EC-MFC、PEC-MFC、过水溶解、C-EC-MFC 和C-PEC-MFC几种条件下对污染物的降解。可知催化电极在耦合了其他体系后,光催化活性得到明显增强。图4b为未循环不同体系降解率,图4c为循环不同体系降解率,图4d为当电阻 1 000 Ω时各体系的电压图。由图可知,加产电菌时的体系EC-MFC和PEC-MFC相比较,未加微生物的时候PC和EC均有较大的提升,说明MFC体系的耦合有利于能量的回收;采用循环体系C-EC-MFC和C-PEC-MFC时,溶有乙酸乙酯循环液为产电菌提供营养物质,此时的电压出现先上升后平缓的趋势,说明循环系统的使用有利于乙酸乙酯的降解以及能源的回收。值得注意的是,当光照时的电压和污染物的降解相比较,没有光照时出现了少量的上升。

2.2.2 不同催化体系降解异丙醇气体研究 图5探究了单循环体系降解1 620 mg/m3易溶于水的异丙醇气体。

图5 不同体系降解异丙醇Fig.5 Isopropanol by different systemsa.各体系降解率;b.循环不同体系降解率;c.不同体系电压

由图5可知,在光催化和电催化体系和光电催化体系中异丙醇气体在180 min内的降解率分别为38.2%,42.2%和61.2%;而在EC-MFC和PEC-MFC体系中,由于耦合了微生物燃料电池,在协同作用下降解率提升到47.4%和63.4%,在耦合了MFC之后,异丙醇气体在EC-MFC和PEC-MFC体系中的降解率得到明显提升。异丙醇在通过去离子水后大部分溶解了,在采用单循环体系C-EC-MFC和C-PEC-MFC后去除率进一步提升,说明单循环体系对气态异丙醇的去除效果很明显。如图5c,采用单循环体系后,产电菌获得溶解瓶中的营养物,电压有了明显的提升,相比较EC-MFC和PEC-MFC,加了单循环体系的C-EC-MFC和C-PEC-MFC,电压有所提升。同时由于所用的是双阴极体系,所以单位体积构筑物能够处理更多的污染物。

2.3 单循环体系溶解液研究

对于乙酸乙酯和异丙醇的溶解液分别进行了COD的测定,图6显示了采用单循环体系前后乙酸乙酯和异丙醇的变化。

图6 单循环体系异丙醇和乙酸乙酯对比Fig.6 Comparison of isopropyl alcohol and ethyl acetate in single cycle system

由图6可知,在采用循环体系后,溶解液中的乙酸乙酯和异丙醇均出现了下降,但是整体仍处于上升的趋势,因此单循环体系降解的速率低于乙酸乙酯和异丙醇的溶解速率,溶解液中的乙酸乙酯和异丙醇将持续增加。

2.4 双循环体系溶解液研究

只采用单循环系统的溶解液中无法满足要求,所以采用双循环催化体系对溶解液中的VOCs进行降解。将乙酸乙酯溶解到去离子水中模拟溶解系统产生的乙酸乙酯废水,将乙酸乙酯废水通入图1(c)系统(EC-MFC)。图7显示了模拟乙酸乙酯废水的EC-MFC处理效果,模拟双循环体系CC-PEC-MFC。

图7 EC-MFC降解乙酸乙酯Fig.7 EC-MFC degradation of ethyl acetate

由图7可知,当系统降解效果没有达到预期时,可适当延长停留时间,或者串联两级处理装置。根据上述结果可以发现,图1c系统(EC-MFC)处理后乙酸乙酯废水浓度大幅度下降,是可以循环回溶解系统的,实现溶解液循环利用。

2.5 机理探究

该系统包括阳极室的微生物电化学转化过程和阴极的光电催化过程。在生物阳极室,微生物利用有机底物作为营养物质,通过代谢作用,产生CO2和H2O,然后电子通过细胞的潜在差异驱动,自发地转移到光电阴极参与反应。

3 结论

(1)通过溶胶-凝胶法和光还原法制备Ag/AgBr/TiO2-ZnO光催化剂。构造VOC吸收和单、双循环光电耦合微生物燃料体系,Ag/AgBr的最佳掺杂比为1%,最佳电阻为1 000 Ω。通过溶解系统气液两相接触,实现液相吸收气相VOCs,并将吸收液循环到阳极室,进而充分利用微生物的降解和产电能力,在气相中乙酸乙酯和异丙醇浓度明显下降,而且采用单循环体系后产电性能有了明显的提升。PEC-MFC相比,在采用单循环体系后,溶解液中的乙酸乙酯和异丙醇浓度上升速率有所下降,但是仍然持续上升。

(2)采用双循环CC-PEC-MFC后,溶解液的VOCs浓度大幅度下降,并且当系统降解效果没有达到预期时,延长停留时间或者串联两级处理装置的方式均可有效降低溶解液中VOCs浓度。

(3)在光催化氧化过程中,有效地抑制了电子和空穴的复合,产生大量自由基有效地将有机污染降解为简单的有机物,并经过进一步降解,最后转化为H2O和CO2。微生物阳极产生的电子可以与光催化阴极产生的空穴相结合,进一步抑制了部分光生电子与空穴的复合。