基于PLC的数控机床自动控制系统研究

2022-07-09刘寰

刘寰

榆林学院,陕西,榆林,719000

0 引言

PLC作为一种可编程控制装置,是设备实现自动化必备的核心器件之一,将PLC使用到数控机床控制系统当中,可以实现数控机床的自动化控制,相比传统的人工操作方式,PLC数控机床自动控制系统可以更加精准、快速地完成生产任务,对于提升生产效率具有积极意义。

本研究在PLC的基础上对数控机床自主控制系统进行设计,首先对机床控制系统的硬件电路、配置进行分析,使用PLC对数控机床进行控制,具有高可靠性、功能多样性等优势,且CPU、位置控制单元为控制系统设计创造环境,最终设计完成的控制系统符合数控机床的需求。

1 机床控制系统硬件电路与配置

1.1 PLC数控机床自动控制系统优势

对于数字化自动控制而言,使用PLC作为主控制器的优点主要体现在以下方面。

(1)高可靠性:高可靠性对于数字化控制设备至关重要,PLC使用了大量的集成电路,并且在PLC的内部还融合了多种抗干扰技术,在与同等规模继电接触器系统的对比下,PLC在实际运作过程中展现出的故障率显著下降。PLC拥有故障报警功能,在硬件出现故障的情况下可以第一时间进行自我检测。

(2)功能多样的I/O模块:结合不同的生产作业现场,PLC可以配备相应的I/O模块,对于数控机床控制系统而言,其主要控制的是继电器、接触器、限位开关、传感器等开关量信号以及加工电流、加工电压、电解液温度等模拟量信号,从而在此基础上实现PLC与输出模块的有效对应。

(3)模块化结构:PLC模块化结构可以更加理想地适应工业控制的柔性需要。PLC的许多部件都使用了模块化设计,借助机架实现多模块连接,在扩展系统功能时通过添加相应的扩展模块,即可实现相应的功能需求。

1.2 PLC选型

明确输入、输出信号数量、类型:PLC内置输入点无法满足数控机床运作要求时,此时需要加装输入输出模块;存在模拟量输入的情况下需要配置相应的模拟量输入模块。PLC电源单元可以实现对交流电源的整流、滤波、稳压,通过这种方式为PLC其他单元供应电能。

本次研究中选择的电源单元型号为CJ1WPA205R。经过调查发现这种电源单元工作性能稳定,输入电压AC200~240V。电源模块拥有LG接地端子,拥有抗强噪声干扰、防止电气冲击功能;接地端GR,具备防感应电干扰功能;运行输出端使用CPU、DC24V输出电源的配合,这种结构需要建立在各单元与CPU机架相连的基础上,并且最大限度地确保各单元具有良好的连接性能[1]。

2 核心处理器件设计

2.1 CPU

CPU即中央处理器,是数控机床控制系统的核心部位,CPU在通常情况下结合系统程序的特定功能安排PLC的工作,而CPU的主要任务就是对外界输入的用户程序、数据进行接收、存储,同时将程序内容在屏幕上显示出来。

在输入用户程序时,CPU有必要对用户程序进行全面检查,如果在检查过程中发现存在语法、逻辑错误就会发出报警,报警发出的同时可以在屏幕上看到错误原因。CPU会将接收到的现场输入数据存储,当需要使用时再调出。CPU的核心功能就是执行用户程序、处理数据、更新数据输出状态,CPU会对用户程序存储器中的指令进行逐条读取,读取过程中使用循环扫描,按照规定的任务,指令会发出相应的控制信号,对指定电路进行控制。

信号输出输出结束后,CPU会对相关标志位的状态、输出影响寄存器当中的内容进行更新,这样做有助于下一次执行用户程序。PLC在工业控制当中应用的主要功能就是故障诊断,CPU实现对可编程控制器内部的电路故障诊断。结合电路错误类型,错误信息会在屏幕上显示出来,用户可以按照信息提示排除故障、纠正错误[2]。

本研究中使用的控制器CPU单元型号为CJ1M-CPU22,其具有以下优点。

(1)内置双轴脉冲输入输出:该CPU拥有单相双轴高速计数器,同时在内部配备了四点中断输入,在此基础上可以实现高速响应控制。

(2)梯形图加减速定位:多种定位在此基础上可以实现专用指令。

(3)专用指令组合:组合指令可以实现生产自动智能化。

(4)处理速度快:该CPU可达到的脉冲启动最短时间为46μs,其拥有的直流输入单元可以将现场数字量信号转换为可编程控制器内部处理专用的标准信号。直流输入单元型号对应CJ1WID231,CPU内置输入点尚且不能满足系统控制需求,因此需要扩展模块的介入。扩展后的输入单元拥有32点输入,规格“DC24V,6mh”,可以在最大限度上满足自动机床控制系统的设计需要,并且预留适当的余量。

直流输入单元的外部输入电路拥有滤波电路、光电耦合电路,滤波电路的主要用途是抗干扰,耦合电路同时具备抗干扰、产生标准信号的功能。该CPU在实际使用过程中需外接直流电源,接线时需要确保外部输入信号的一端与接线端子相连,另一端和电源正极或负极连接,电源的另一极与输入单元公共端子连接。继电器输出单元是内置基本输出单元的扩展,其对应型号为CJ1W-0C211,规格“DC24V,2A”[3]。其可以实现将可编程控制器内部标准信号转换成现场执行所需的开关量信号,接通、断开的频率更低,响应速度更慢,展现出可靠的工作性能。输出继电器触点闭合以后,可以为接通负载创造条件,不过并不能实现给负载供电,由此说明两端都需要配备适用的工作电源。

2.2 位置控制单元

CJ1W-CPU22仅拥有两路脉冲输入输出,因此实际的控制对象也只有两根轴。

而本次研究中使用PLC自动化控制的数控机床由三根轴控制,因此结合实际情况需要增加一个位置控制单元,该控制单元型号为CJ1WNC113。该控制单元所具有的优点如下。

(1)高速启动:CPU发出的指令,该模块的启动时间仅为2ms;(2)高速传输数据:传输数据借助智能I/O写入、读取指令,并在基础上展开高速数据传送;(3)中断进给:有中断输入时,要求按照指定移动量,在发生移动后立即停止。

3 PLC数控机床自动控制系统设计

3.1 伺服驱动电路设计

本次研究中所涉及的对象为需要对三根轴进行控制的数控机床,因此对于不同的轴,伺服驱动电路对应的设计存在一定的差异。通常情况下伺服驱动器可以使用位置、速度、力矩三种控制方式,而本次研究中设计的控制系统使用高精度位置控制模式[4]。对应设计的伺服系统,驱动工作装置包括了横移工作台(X轴)、纵移工作台(Y轴)、主轴(Z轴)。不同的轴对应的驱动负载不同,相应的转动惯量也不相同。鉴于此,在电机、驱动器选择上难免存在一定的差异。

Z轴电机输入电压恒为三相20V,驱动器电源接线端子(X1)(L1、L2、L3)与三相200V交流电相接,此外控制电源对应的接线端子(LlC、L2C)需要严格按照规定要求与200V交流电相接。Z轴的丝杠位于主轴伺服电机驱动下方,丝杠带动滑枕移动,阴极板位于滑枕的一端,其作用是固定工具的阴极,工件装夹和对刀工作完成后开始加工,伺服电机专用的驱动主轴需要严格保持规定的进给速度,匀速完成工件加工。

本次设计的数控机床自动控制系统属于一种半闭环控制系统,所有的反馈装置均是增量式光电编码器。光电编码器可以对电机实际运动的角位移进行精确记录,并将记录结果反馈至PLC,对比电机实际运动的位移,在此基础上实现对数控机床的精准控制。

输出伺服报警、伺服准备好、定位完成信号需要通过中间继电器实现,伺服I/O接口电路需与地相接。伺服驱动器对应的电机接线端子X2和伺服电机航空插头需要严格按照规定要求在连接时一一对应,同时需要确保电机接地端子与地相接的方式正确。

3.2 软件设计

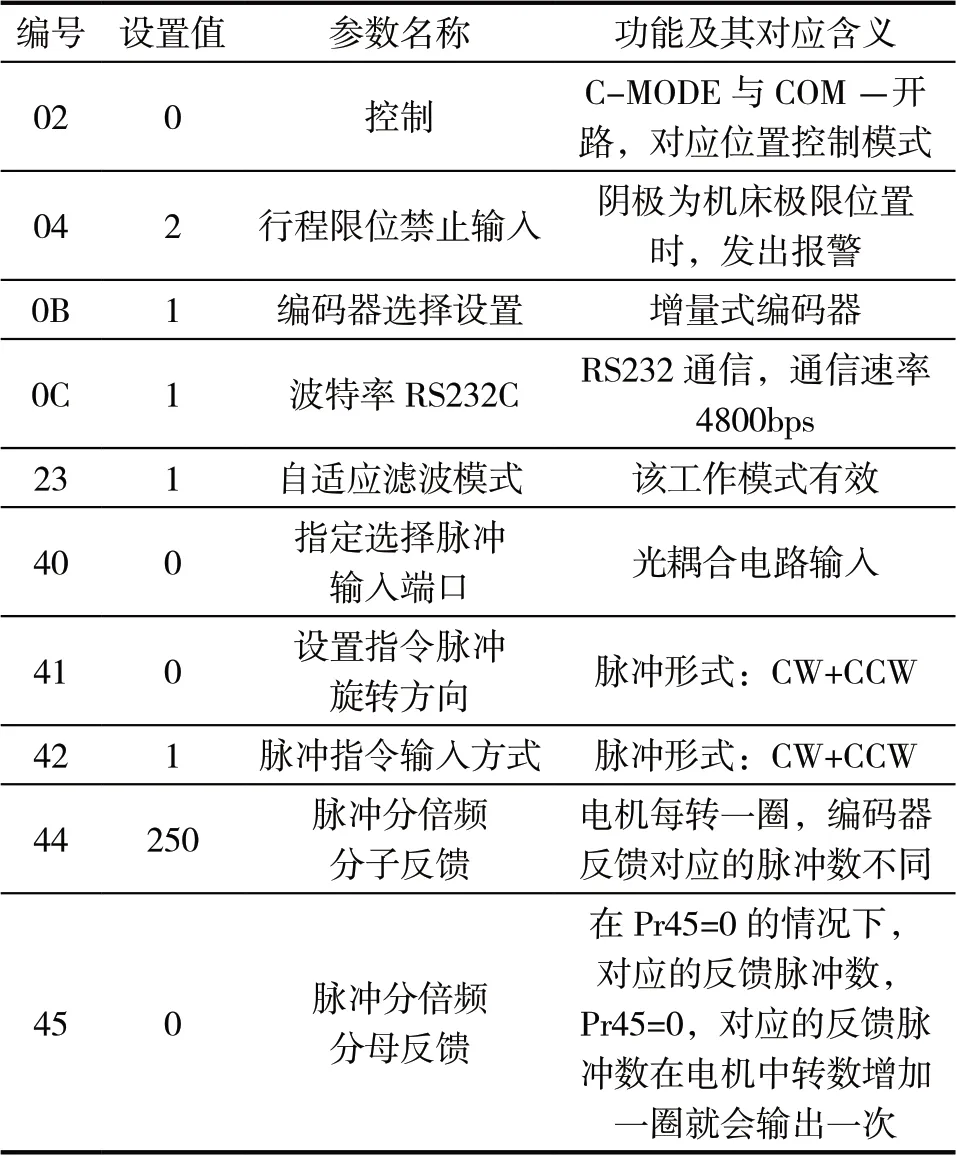

本课题要求设置的伺服驱动器参数对应X、Y、Z轴驱动器,每一种轴驱动器均为A4系列,其中:X轴驱动器型号为MBDDT2210-B系列;Y轴驱动器型号为MCDDT3250-C系列;Z轴驱动器型号为MDDDT5540-D系列。在对各个轴控制要求进行深入分析后,随后在此基础上对各轴驱动器参数进行设置。X、Y轴伺服系统的主要驱动对象分别为横移工作台、纵移工作台,Z轴伺服系统驱动主轴。三轴电机均属于A4系列,因此驱动器参数设置具有高度的相似性,表1为部分参数设置。

表1 X、Y、Z轴伺服驱动器部分参数设置表

3.3 机床控制系统应用程序设计

(1)系统程序的总体设计。本次研究中设计的数控机床自动化控制系统具备自动加工、手动加工、故障报警、过电流等多种功能,这些功能在实际设计过程中都需要进行综合考虑并进行针对性的程序设计。在设计过程中需要将程序分成若干模块,同时借助主程序、子程序结合后形成一种结构编程[5]。

编撰应用程序前需对系统I/O信号进行地址分配,地址分配完成以后,在模块化设计的基础上,对各项功能模块程序进行撰写,编写主程序在最后一步。

(2)快动点动程序设计。本次研究中设计的控制系统要求实现对三根轴数控机床控制的运动,X轴、Y轴、Z轴都可以做直线运动,结合实际控制需求,三根轴快动速度可以达到300mm/min,点动速度10mm/min。在实际操作机床的过程中,在位移量偏大的情况下,通常会选择快速进给;在位移量偏小的情况下实现精确控制,会选择适当的给进方式。

部分程序在设计过程中需要充分考虑每部分之间的互锁,系统控制过程中需要对X、Y、Z三根轴进行控制,对每根轴快动点动操作前需要事先结合选定轴作为控制对象。在设计系统的过程中需要使用触摸屏的选择按钮,配合操作站作为选择模式,触摸屏、按钮站实现互锁保护。

按照系统快进程序指示,需要使用触摸屏快进,对应的操作站会被禁止输入,如果不遵从这种规则就会导致触摸屏输入无效。快动、点动间需要设置对应的互锁保护,如在任意轴快进的情况下,快退、点进、点退均会被锁定。控制机床全过程要求最大限度地确保电机的安全,从而在保证各轴抵达极限位置以后不会再向前运动。通常将限位开关常闭触点串联在速度输出指令前,在轴运动达到极限位置时限位开关发出相应信号,在触点断开以后、脉冲输出停止以后,Y轴对应的运动需要由位置控制模块CJ1W、NC113负责控制工作,Y轴DM区设置快动脉冲输出频率,同时需要在CIO区域内展开触发,随后可以实现Y轴快进。

4 结语

设计PLC数控机床自动化控制系统,可以实现生产效率的提升、人员劳动强度的降低,从而使用更少的时间生产出更多合格的产品。PLC数控机床自动化控制系统在实际设计过程中应该结合生产的实际情况,选定合适的PLC型号、CPU型号。本次研究选择的PLC型号为CJ1WPA205R,CPU型号为CJ1M-CPU22,在此基础上完成硬件设计,随后正式进入自动控制系统设计,包括伺服电机、软件设计、应用程序设计,实现对数控机床的有效控制。实践表明,本次设计的PLC数控机床自动化控制系统从本质上提升了生产效率,达到了预期的水平,证明了自动化生产的优势与积极意义。