备用柴油机涡轮增压器润滑油压力异常故障诊断及处理

2022-07-09沈杰

沈 杰

(中核核电运行管理有限公司三厂维修五处,浙江 嘉兴 314300)

0 引言

中核集团重水堆核电厂 (以下简称重水堆核电厂) 两台重水堆机组共安装4 台备用柴油发电机(Standby Diesel Generator,以下简称SDG)。 SDG 是核电厂的厂用Ⅲ类电源系统的备用电源。 在厂外电源及厂内电源同时失电的情况下,SDG 向核电厂安全设施提供可靠的、独立的应急备用电源,其作用相当于压水堆核电站的厂用应急电源 (Emergency Diesel Generator,即EDG)。 SDG 直接与核安全相关,其设备状态影响电厂的“应急交流电系统性能(SP5)”WANO性能指标。

每台SDG 配置2 台涡轮增压器。在重水堆核电厂1 号机组第8 次大修时, 首次采用备件轮换方式对其1#SDG 2 台涡轮增压器进行了整体更换。 在更换后的试验过程中发现2 台涡轮增压器润滑油入口压力低,无法达到130~150 kPa 的设计要求值。

涡轮增压器作为SDG 重要部件,其润滑油主要用于涡轮增压器轴承润滑及冷却。 涡轮增压器润滑油压力异常可能导致涡轮增压器轴承润滑、 冷却不足,严重时将导致涡轮增压器轴承异常磨损、损坏,进而影响涡轮增压器及柴油机的正常运行;甚至可能在高速运转情况下造成设备损坏。 因此,需要快速、准确进行故障原因定位及处理。

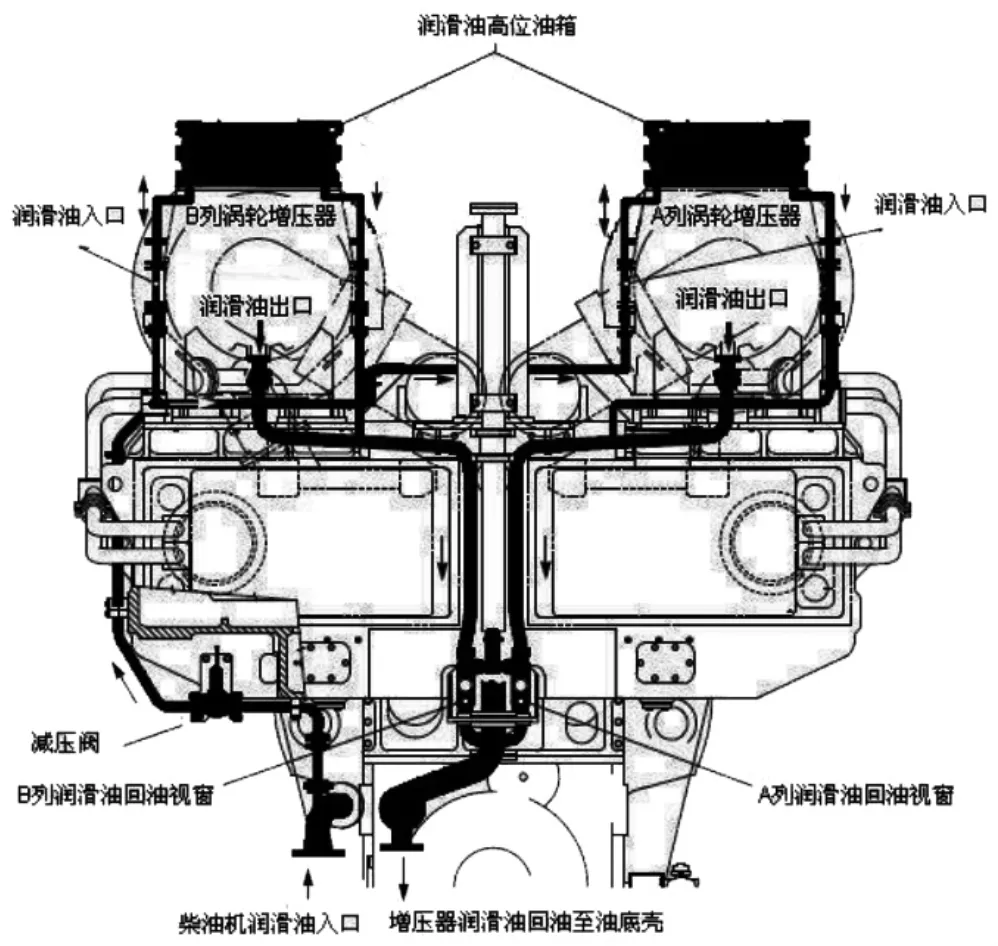

涡轮增压器润滑油回路结构:重水堆核电厂SDG安装的是德国曼(MAN)公司生产的NA 40/T 型涡轮增压器,其设计转速0~25 000 rpm。 如图1 所示,涡轮增压器与备用柴油机共用一个润滑油系统,由备用柴油机润滑油入口总管分流后经润滑油入口减压阀,减压后润滑油流至润滑油管三通分别流向A、B 两列的涡轮增压器;经分流后单列的润滑油首先流经润滑油单向阀,经三通管线分流后,其中一路流入涡轮增压器轴承室, 另一路经单向节流阀流入润滑油高位油箱;最后润滑油由涡轮增压器润滑油出口和高位油箱出口管回流至备用柴油机润滑油油底壳。

图1 涡轮增压器润滑油回路结构图

1 故障分析与处理

1.1 故障分析方法简要介绍

重水堆核电厂备用柴油发电机涡轮增压器与备用柴油机共用一路润滑油系统,润滑油压力一方面受自身系统设备的影响,另一方面受柴油机润滑油系统的影响。 如果对故障原因一一进行详细列举排查,耗时将会很长。 但由于涡轮增压器的高速运转特性,出于安全性的考虑,又必须要进行全面的故障排查。

而故障树分析法是一种从系统到部件, 到零件“下降型”分析方法,可以清晰列出故障原因,事故层次,有效避免所有故障原因横向列举造成的混杂和耗时长的问题。 故此次决定采用故障树分析法(FTA)对涡轮增压器润滑油压力异常原因自上而下逐层进行定性分析和排查。

1.2 润滑油压力异常原因分析与处理

1.2.1 原因分析

重水堆核电厂1#机组1#SDG 在涡轮增压器更换后,试验时发现:在SDG 升功率期间,涡轮增压器润滑油入口压力随SDG 功率上升而下降;经调节润滑油减压阀后压力仍无法上升; 润滑油压力始终低于130~150 kPa 的设计值。

如图2 所示,根据故障树分析法,分析能造成涡轮增压器润滑油入口压力异常,无法达到设计要求值的原因如下:

图2 涡轮增压器润滑油压力异常原因分析

(1)润滑油系统存在泄漏。 首先检查涡轮增压器各润滑油各管路无异常泄漏,排除了润滑油泄漏造成润滑油压力下降的可能。

(2)润滑油减压阀压力调节作用异常。 由于涡轮增压器润滑油系统压力由柴油机润滑油入口压力经减压阀减压后形成,其压力与减压阀的调节作用有最直接的联系。

涡轮增压器润滑油减压阀为德国曼(MAN)公司生产的自动式减压阀,其额定出口压力范围80~250 kPa。其阀门可通过上部的调节螺钉调节弹簧来控制闭件(阀瓣)的节流作用,将阀门进口端的压力降至某一个需要的出口压力,并在阀门进口端压力及流量发生变化时,能利用阀门后端的介质压力,自动调节流量保持出口端压力基本稳定。

对减压阀的调节作用进行故障分析,分析能造成减压阀调节作用异常的原因如下:

第一,柴油机润滑油入口压力异常。

分析柴油机入口压力虽然随着功率上升而有所下降,但进口压力最小仍有591 kPa(要求值:610±50 kPa),进而排除润滑油入口压力值低造成的减压阀压力调节作用异常的可能。

第二,减压阀压力调节不到位。

在试验过程中已将减压阀调节螺钉由59 mm 调节至42 mm,期间涡轮增压器入口压力始终无变化,排除减压阀调节不到位引起的润滑油压力异常的可能。

第三,减压阀故障。

减压阀故障分析: 分析减压阀在阀瓣卡涩或弹簧永久变形等故障情况下, 有概率会造成阀后压力偏低的情况。由于此次检修不包含减压阀解体工作,不能确定减压阀是否故障,进而无法排除减压阀故障可能。

(3)润滑油运动粘度异常。 根据润滑油特性,润滑油系统中,在其他条件不变的情况下,润滑油运动粘度会随温度上升而下降,随温度下降而上升;润滑油运动粘度上升,润滑油压力随之上升;润滑油运动粘度下降,润滑油压力随之下降。 判断在润滑油自身运动粘度不符合标准或是系统中润滑油温度过高的情况下,会出现润滑油压力过低的情况。 分析能造润滑油运动粘度异常的原因如下:

第一,润滑油品质异常。

根据润滑油化验报告,确认润滑油在40℃时的运动粘度等各项指标正常,排除润滑油本身品质异常造成的润滑油运动粘度异常。

第二,润滑油温度异常。

检查润滑油入口温度始终保持在48℃~53℃的正常温度范围内(要求值:40℃~63℃),排除润滑油温度异常造成润滑油运动粘度异常的可能。

(4)润滑油流量异常。 所以经过分析和排除后,可能造成涡轮增压器入口润滑油压力低的原因如下:第一,润滑油减压阀故障。第二,润滑油流量异常。

1.2.2 故障处理及结果

根据1.2.1原因分析结果,制定故障处理措施:

(1)更换润滑油减压阀。

(2)在试验时检查润滑油流量情况。

对涡轮增压器减压阀使用合格备件进行更换,排除润滑油减压阀故障造成涡轮增压器入口润滑油压力低的可能。

启动润滑油备用泵将涡轮增压器润滑油入口压力分别调整至A 列140 kPa 和B 列145 kPa 的压力值。启动备用柴油机进行升功率试验后, 发现润滑油压力仍随着柴油机功率上升而下降, 低于130~150 kPa 的设计值。

同时对润滑油回油情况进行监测,发现润滑油回油视窗中两台涡轮增压器的回油情况存在差异:B 列润滑油回油连续,A 列润滑油回油呈一股一股的非连续状态。 对A、B 两列的润滑油回油温度进行测温:A、B 两列润滑油回油温度存在10℃的温差,A 列回油温度为77℃(回油温度限值为85℃),B 列回油温度为67℃。 根据检查结果,分析涡轮增压器润滑油系统流量异常,导致A 列润滑油流量不足,引起轴承部件发热,造成A 列润滑油回油温度上升。

1.3 润滑油流量异常原因分析与处理

1.3.1 原因分析

如图图3 所示,根据涡轮增压器润滑油系统的构成,分析造成轮增压器润滑油流量异常的原因如下:

图3 涡轮增压器润滑油流量异常分析

(1)润滑油单向阀安装错误或故障关闭引起的流量整个管线内压力无法建立。

润滑油单向阀为立式单向阀,设置于涡轮增压器和高位油箱润滑油入口之前。 它的作用是阻止介质的倒流,同时在管道的流量不足时单向阀依靠介质及弹簧的力量自动关闭, 保证润滑油能流入涡轮增压器内。 但在单向阀倒装或故障关闭情况下,流量应完全消失,同时在更换时曾检查单向阀,排除单向阀故障和安装错误的可能。

(2)管线存在堵塞。

在备用柴油机涡轮增压器安装前曾经使用压缩空气吹扫润滑油管线,排除润滑油管线堵塞的可能。

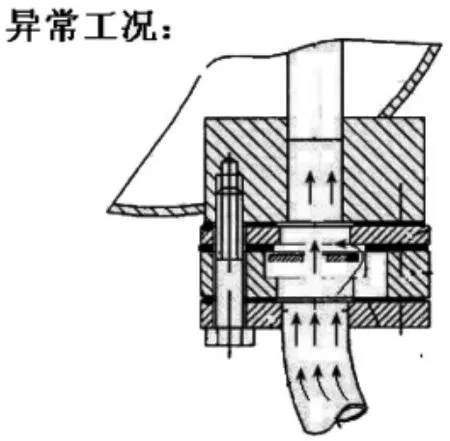

(3)润滑油高位油箱入口单向节流阀安装异常或损坏,造成液体大量流入高位油箱,导致涡轮增压器入口流量过小。

如图4 所示,单向节流阀位于润滑油高位油箱入口处,在流量正常工况下,阀芯与阀门上阀盖贴合,润滑油仅能通过阀芯中间的小孔通过进入高位油箱,起到单向限流的作用。 而在润滑油流量不足的情况下,润滑油能通过阀芯中间和旁边的孔,从高位油箱流入涡轮增压器内。 单向限流阀只能起到从润滑油入口侧至高位油箱单向限流作用,若单向限流阀倒装、阀芯未安装或阀门损坏等异常会导致单向节流阀节流功能失去,造成涡轮增压器润滑油流量异常。

图4 高位油箱入口单向节流阀原理及结构图

1.3.2 故障处理及结果

按照1.3.1 原因分析的结果, 安排对单向节流阀进行故障排查。

首先检查润滑油单向节流阀的阀体方向安装正确。 但在解体单向节流阀时检查发现:A、B 两列安装在阀体与阀盖之间垫片的中间孔与阀芯的尺寸几乎一致,而四周的螺栓孔存在较大余量,若垫片安装有偏差,则会造成阀芯无法与上盖贴合,阻碍了单向节流阀的节流作用,从而导致进行高位油箱的润滑油流量增大, 造成涡轮增压器入口润滑油系统流量减小,引起压力下降。

如图5 所示,核对图纸发现:单向节流阀的阀体与盖板之间按照设计未使用垫片。

图5 单向节流阀结构说明

随后去除了A、B 两列单向节流阀阀体与阀盖之间的垫片,进行维修后试验。 如图6 所示,涡轮增压器润滑油入口压力始终能保持130~150 kPa 的设计值;在润滑油回油视窗中观察A、B 两列回油连续; 测量A、B 两列润滑油回油温度均保持在66℃~67℃。

图6 涡轮增压器润滑油入口压力随功率变化表

根据检查及处理情况,参考图7 所示,最终确认、并消除了因为涡轮增压器高位油箱入口单向节流阀阀体安装有多余垫片,从而导致单向节流阀节流功能失去,引起润滑油流量异常,造成的A、B 两列涡轮增压器入口压力无法建立和A 列涡轮增压器回油不足、回油温度上升的故障现象。

图7 高位油箱入口单向节流阀异常工况示意图

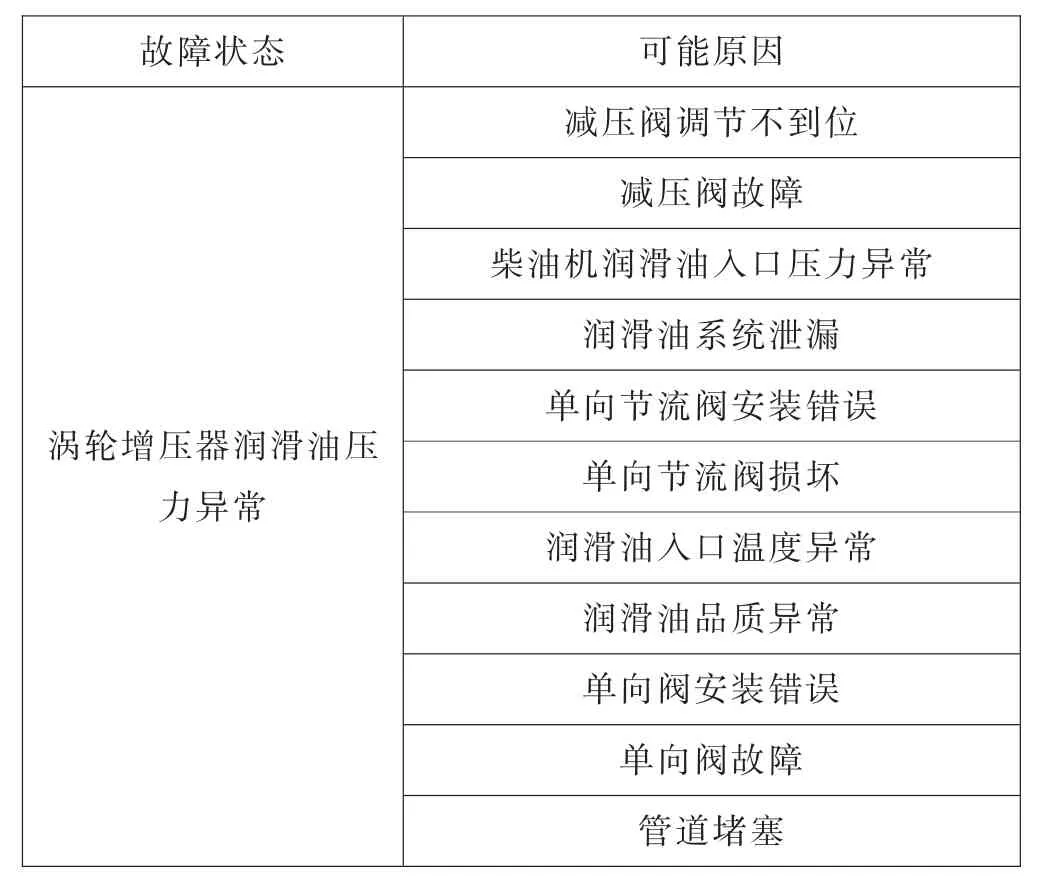

2 故障分析及处理后续运用

为便于完善涡轮增压器更换的检查内容和进行润滑油压力异常故障排查,根据故障树原因分析图,列举造成润滑油压力异常的所有最小割集, 进行制作涡轮增压器润滑油压力异常故障原因对照表,如表1 所示。

表1 涡轮增压器润滑油压力异常故障原因对照表

3 结语

针对此次在备用柴油机试验过程中发现的涡轮增压器入口压力不满足设计值的问题;采用故障树分析的方法, 分层次较为全面地对故障原因进行排查,较为快速、精准定位了缺陷原因,处理了设备缺陷,消除了设备隐患。 后续根据制作的涡轮增压器润滑油压力异常故障原因对照表,完善SDG 涡轮增压器更换的设备检查内容,以减小此类情况再次发生的概率和便于后续涡轮增压器润滑油压力故障诊断及处理。