仿生非光滑表面滑靴副水压轴向柱塞泵的摩擦磨损及效率试验研究

2022-07-08梁瑛娜高建新高殿荣

梁瑛娜 高建新 高殿荣

(燕山大学 机械工程学院,河北 秦皇岛 066004)

轴向柱塞泵因具有结构简单、额定压力高、效率高和流量调节方便等优点而被广泛应用于海洋船舶、水下潜艇、航空航天等各类液压系统中。以纯水代替矿物油作为轴向柱塞泵的工作介质,具有工作介质获取方便、系统安全稳定、污染低、成本低等优势,成为近年来机械工程和环境工程领域研究的热点问题。

Rokala等[1]利用自制试验装置,对不同斜盘倾角下水液压轴向柱塞泵滑靴副的水膜厚度进行了测试。曹文斌等[2]对水压柱塞泵柱塞的颈部和前端进行了工艺加工以加强其强度和耐磨性,并对柱塞副的受力及磨损泄漏进行了分析。孔祥纯等[3]对水压轴向柱塞泵配流盘进行了模态分析,研究其振动特性。孙泽刚等[4]对水压轴向柱塞泵柱塞腔进行空化仿真探究。聂松林等[5]对水压轴向柱塞泵进行了水膜动态特性分析,使用Matlab实现滑靴副动态水膜的精确求解。侯威等[6]对水压轴向柱塞泵的U形阻尼槽进行结构优化及试验探究。王慧等[7]对水压轴向柱塞泵滑靴副进行了流场仿真,分析了其流场压力与水膜速度。翟江等[8-9]对水压轴向柱塞泵内的流量、压力、空化等进行研究,建立了压力流量模型等进行仿真,研究发现,由于水的黏度低、润滑性差,会导致作为水压轴向柱塞泵关键摩擦副之一的滑靴副摩擦磨损加剧,泵的泄漏流量增加,使其容积效率、机械效率降低。姜继海等[10]针对轴向柱塞泵中滑靴副的倾覆和偏磨问题,建立了一种滑靴副润滑数值模型和耦合求解器,提出了一种微台阶来改进滑靴结构,并通过仿真计算对比不同微台阶结构参数对滑靴副姿态和油膜润滑的影响。王海吉等[11]通过改变柱塞泵滑靴副阻尼孔的结构来探究其压降影响。白国庆等[12]通过Simulink仿真软件与试验相结合得到了斜盘式柱塞泵滑靴的最佳油膜厚度公式。肖朝昂等[13]采用等离子喷涂技术对滑靴副摩擦磨损特性进行探究。段珊珊等[14]研究了柱塞泵预紧力对滑靴回程盘的影响。孟嘉嘉等[15]对滑靴副的静压支撑进行了探究。倪斯亮等[16-17]对滑靴副的材料匹配进行探究,在滑靴底部开设表面微坑,探究其对滑靴副油膜性能的影响。侯亮等[18]考虑带表面纹理的辅助支撑带的油膜压力分布与力矩作用,建立了配流副油膜动力学模型,分析了在不同工作压力、工作转速和斜盘倾角下配流副流量泄漏以及摩擦损耗的变化规律。

国内外学者从优化结构、优选材料的角度出发,通过理论分析、数值模拟和试验研究,对水压轴向柱塞泵滑靴副的水膜动态特性、泄漏特性和摩擦磨损特性进行了研究,在一定程度上减轻了滑靴副的泄漏和磨损问题,但传统的静压支承结构使性能难于进一步提升。

自然界中有许多生物的体表在长期接受外界作用下,进化成凹坑、凸包、鳞片、刚毛等形态各异的微观非光滑形态,具有优良的脱附、减阻、耐磨性能[19]。本文将这种非光滑表面效应引入水压轴向柱塞泵滑靴副,在斜盘表面开设不同直径的半球形凹坑,形成具有仿生非光滑表面滑靴副的水压轴向柱塞泵,在纯水液压实验台上进行试验泵在7、10、12 MPa下的静态特性试验,并采用激光共焦显微镜(LSCM)和扫描电子显微镜(SEM)对其斜盘磨损表面进行观测,以期为仿生非光滑表面滑靴副水压轴向柱塞泵的开发和应用提供重要参考。

1 试验系统与方法

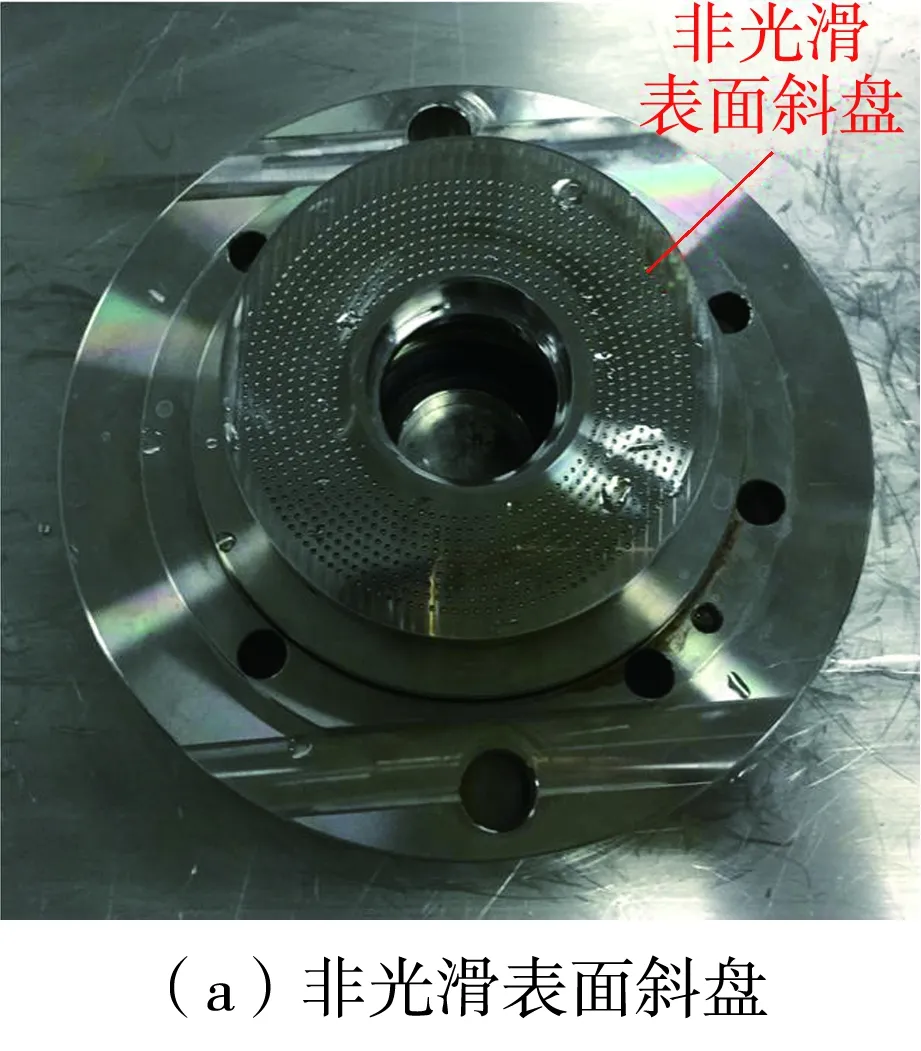

1.1 非光滑表面滑靴副水压轴向柱塞泵

选用某型号水压轴向柱塞泵,其结构如图1所示,理论排量为25 mL/r,流量范围为20~40 L/min,转速范围为700~1 800 r/min,额定工作压力为14 MPa,最大工作压力为16 MPa,容积效率为90%。缸体内含有9个柱塞,均匀分布在相应的柱塞孔中,采用端面配流结构,中心弹簧既推动止推盘与配流盘紧密接触,又通过缸体和回程机构使滑靴底部紧贴斜盘表面。

原型泵中的斜盘采用431不锈钢制造,431不锈钢是马氏体不锈钢中强度与韧性搭配较好的一种,对氧化性酸、大部分有机酸以及有机盐类的水溶液有良好的耐腐蚀性,其化学成分为:C(0.11%~0.17%)、Si(≤0.08%)、Mn(≤0.08%)、S(≤0.03%)、P(≤0.035%)、Cr(16.0%~18.0%)、Ni(1.5%~2.5%),在机械、化工、纺织行业中有广泛的应用,主要性能参数如下:密度为7.75 g/cm3,弹性模量为210 GPa,布氏硬度为285,伸长率为10%,热膨胀系数为10-5/℃,热导率为20.9 W/(m·K),抗拉强度和屈服强度分别为1 100、300 MPa。

采用431不锈钢加工非光滑表面斜盘,如图2所示,在9个分布椭圆上依次均布75、82、88、94、101、107、113、119、126个半球坑单元体,确保凹坑单元体之间的径向、周向间隔大致相等。按照上述排布方式,加工具有不同直径(d=0.7,1.0,1.3 mm)半球坑的非光滑表面斜盘各3个,作为对照组加工光滑表面斜盘3个,共计12个斜盘。

图2 半球坑非光滑表面斜盘Fig.2 Non-smooth surface swash plate with hemisphere pits

试验泵中的滑靴不作变化,芯部骨架采用431不锈钢,外部包覆高分子聚合材料CF/PEEK,表面保持光滑。

将半球坑非光滑表面斜盘安装在泵的前端盖上,与光滑表面滑靴配合,装配形成仿生非光滑表面滑靴副水压轴向柱塞泵,如图3所示。

图3 非光滑表面滑靴副在试验泵中的安装Fig.3 Installation of non-smooth surface slipper pair in test pump

1.2 纯水液压实验台

纯水液压实验台如图4所示,系统由动力源模块、阀门装配体模块、电控模块、水箱及支撑架综合模块4部分组成,可以完成泵的效率实验和溢流阀、流量阀、方向阀等的静态特性实验。

图4 纯水液压实验台Fig.4 Water hydraulic test bench

1.3 试验方法

试验前,采用超声清洗仪将所有斜盘放入丙酮溶液中超声清洗20 min,在空气中自然风干。采用OLYMPUS激光共焦显微镜对所有斜盘原始表面进行观测。

试验在室温、纯水介质下进行。首先,排除系统内空气后建压,让试验泵在最低工作压力下运行15 min;然后,使试验泵工作压力由最小值逐渐增大至12 MPa,其间每隔0.5 MPa记录一次数据(包括压力p、流量qp、温度T、转速n、转矩M和输入功率Pip);最后,使试验泵工作压力稳定在试验设定的压力值(7、10或12 MPa)下,系统运行60 min,其间每隔10 min记录一次数据,直到试验结束。

试验结束后,采用OLYMPUS激光共焦显微镜和ZEISS扫描电子显微镜对所有斜盘磨损表面进行观测。

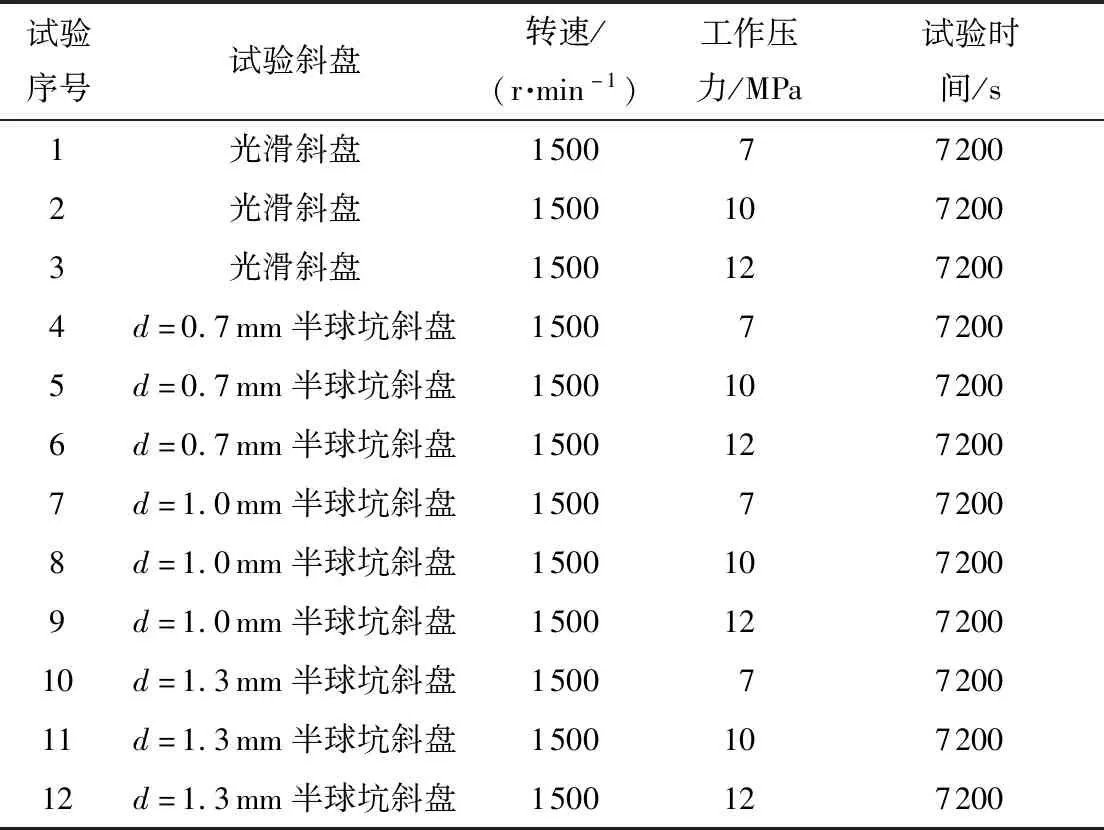

每对滑靴副试验持续约2 h。考察了内置光滑斜盘、3种不同直径(d=0.7,1.0,1.3 mm)半球坑斜盘的4种不同滑靴副在试验泵工作压力稳定在7、10和12 MPa下的摩擦磨损特性和试验泵的效率,具体试验方案见表1,每组试验重复两次。

表1 水压轴向柱塞泵试验方案Table 1 Test scheme of water hydraulic axial piston pump

2 结果与讨论

2.1 摩擦磨损特性分析

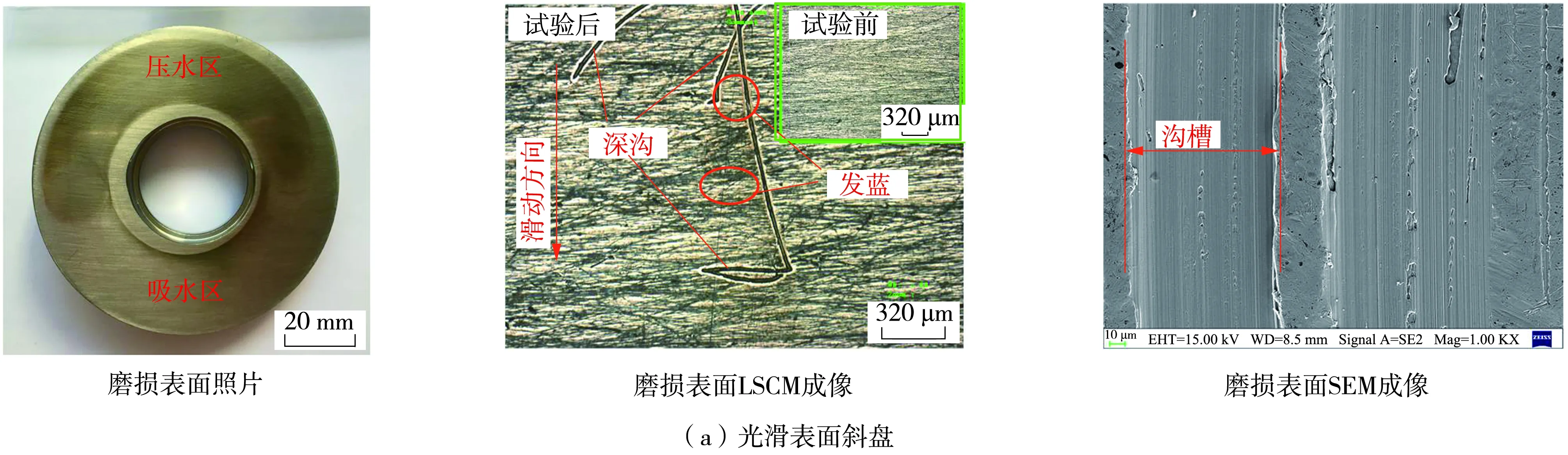

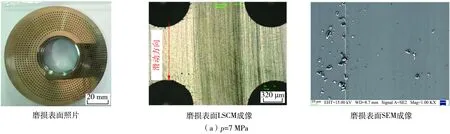

对光滑表面斜盘及直径为0.7、1.0、1.3 mm半球坑表面斜盘在7、10和12 MPa工作压力下试验前的原始表面和试验后的磨损表面进行观测,选取工作压力p为12 MPa下的结果,如图5所示。

滑靴绕斜盘轴线沿其表面逆时针转动,在斜盘图5(a)所示位置的下半圈(吸水区)经历吸水过程、上半圈(压水区)经历压水过程,因此上半圈承受高压从而在其表面留下了摩擦痕迹。继续观察其微观形貌的变化,发现试验后磨损表面出现了大量沿滑靴滑动方向的沟槽,改变或者覆盖了原始表面的加工刀痕;同时还出现了一定的颜色加深和黏着物附着。可以推测摩擦过程中发生了磨粒磨损和黏着磨损,磨粒导致沟槽、滑靴表面CF/PEEK黏着在斜盘表面导致颜色加深。

图5 不同表面斜盘在p=12 MPa下试验前后的表面形貌Fig.5 Surface morphology of swash plate with different surfaces before and after test under p=12 MPa

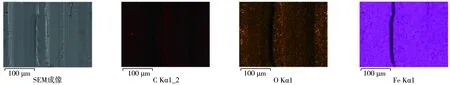

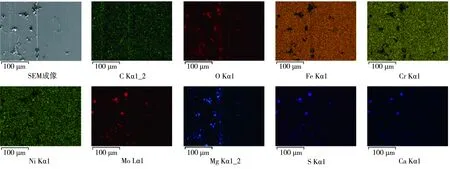

由图5(a)可见,光滑表面斜盘高压区域的摩擦痕迹明显,其磨损表面显微成像中还出现了较宽、较深的沟槽和表面发蓝。在试验初期的磨合阶段,压水区的高压和相对运动使得滑靴与斜盘表面微凸体互相接触、嵌入、擦伤,产生新的犁沟代替了原有加工刀痕,磨粒裹挟在摩擦表面间产生了较深的沟槽,磨粒磨损发生。结合光滑表面斜盘磨损表面EDS面扫描图(见图6)发现,磨损表面出现了大量O元素且其分布位置与原有的Fe、Cr、Ni等金属元素基本相同,说明摩擦过程中发生了氧化磨损;磨损表面C元素有所增多且多分布于非沟槽区,其来源应为滑靴表面CF/PEEK中的碳纤维,表面材料迁移说明摩擦过程中发生了黏着磨损。

图6 光滑表面斜盘在p=12 MPa下磨损表面EDS面扫描图Fig.6 EDS surface scan of worn surface of smooth surface swash plate under p=12 MPa

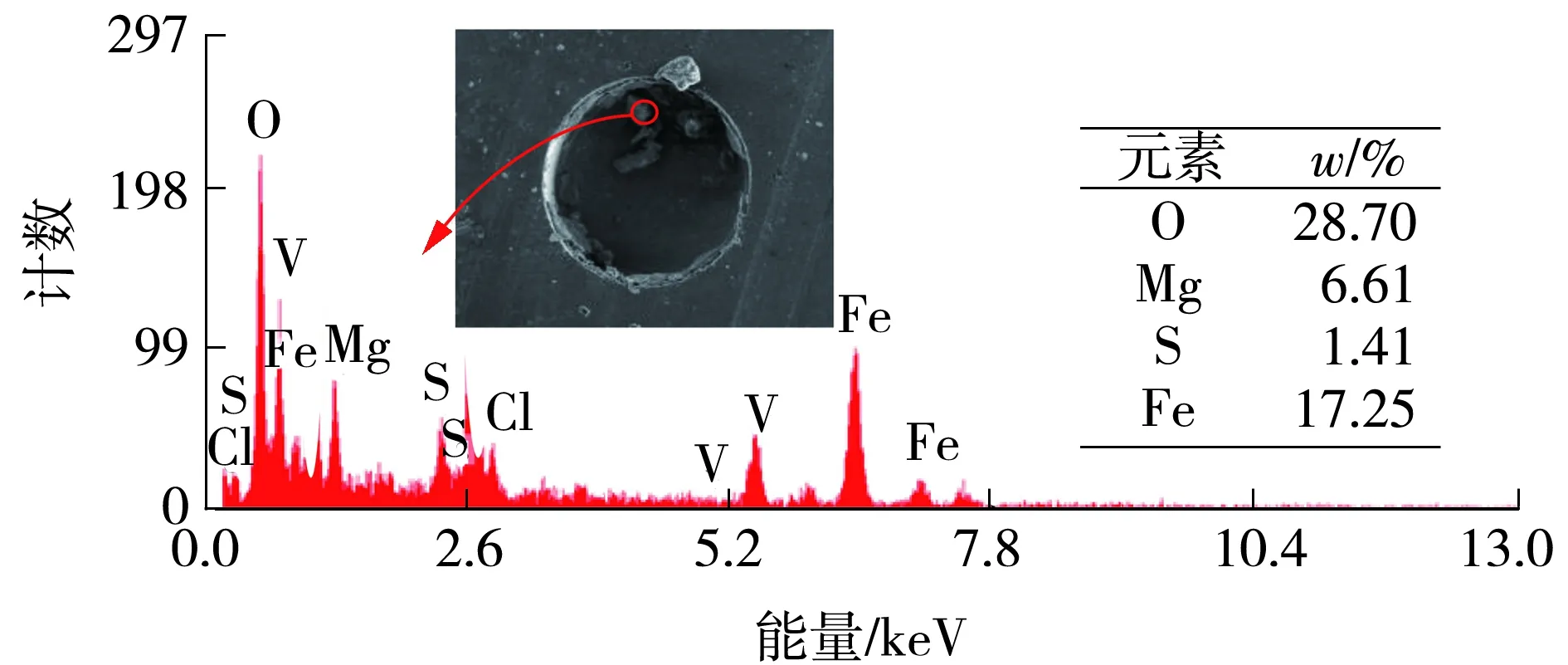

由图5(b)-5(d)可见,相比光滑表面斜盘,不同直径半球坑表面斜盘高压区域磨痕面积均有所减小,磨损表面的沟槽变窄、变浅,并清晰可见其表面局部区域的颜色加深和黏着物附着。结合直径为0.7 mm半球坑表面斜盘磨损表面EDS面扫描图(见图7),O、Fe、Cr、Ni、Mo(应源自试验泵其他配副)、Mg(应源自试验泵其他配副)、S等元素特征位置与黏着物位置相吻合且呈零星状分布,说明其为氧化磨损的产物;Fe、Cr、Ni元素在黏着物位置略显暗淡而非高亮,是因为其在431不锈钢中含量普遍较高,而黏着物处因含有O、Mo、Mg、S等元素使得此处的Fe、Cr、Ni元素含量相对降低所致。由于凹坑具有容纳磨屑的能力,使得脱落的氧化物没有被碾压、大面积涂抹在磨损表面。而C元素均匀分布于整个磨损表面,说明CF/PEEK磨屑因硬度较低而在摩擦过程中被捕获、碾压、涂抹。凹坑的容屑能力减轻了磨粒磨损,使得磨损表面的沟槽变得宽浅。图8展示了直径为0.7 mm半球坑表面斜盘在试验后凹坑内物质的EDS能谱分析,凹坑内残留有磨屑证明了凹坑具有容屑能力,28.70%的O、17.25%的Fe和6.61%的Mg说明磨屑中含有氧化物。随着凹坑直径的增大,其容屑能力逐渐增强使得磨粒磨损减轻,但摩擦表面实际接触面积逐渐减小使得黏着磨损和氧化磨损严重。综合两方面的效果,发现直径为1.0 mm半球坑表面斜盘因其凹坑直径和实际接触面积均较小,其摩擦磨损特性不占优势(沟槽较深,氧化物等黏着物较多)。

图7 d=0.7 mm半球坑表面斜盘在p=12 MPa下磨损表面EDS面扫描图Fig.7 EDS surface scan of worn surface of hemisphere pit surface swash plate with diameter of 0.7 mm under p=12 MPa

图8 p=12 MPa下d=0.7 mm半球坑内物质EDS能谱分析Fig.8 EDS spectra analysis of material in hemispherical pit with diameter of 0.7 mm under p=12 MPa

为研究半球坑表面滑靴副在不同工作压力下的摩擦磨损特性,选取直径为1.0 mm的半球坑表面斜盘在7 MPa和10 MPa工作压力下的磨损表面形貌,如图9所示。结合其在12 MPa下的磨损表面形貌(见图5(c))可知,随着工作压力的增大,滑靴在半球坑表面斜盘上半圈高压区域的摩擦痕迹逐渐明显,观察其显微成像发现,磨损表面的沟槽变宽变深、颜色加深逐渐明显。工作压力的增大使得摩擦过程中表面微凸体的互相嵌入、擦伤更为严重,摩擦生热增加,滑靴副表面材料塑性变形加大,氧化反应速率加快,表面材料互相转移、黏着物增多加快,即摩擦过程中的磨粒磨损、氧化磨损和黏着磨损都有所增强,摩擦磨损加剧。

图9 d=1.0 mm半球坑表面斜盘在不同工作压力下的磨损表面形貌Fig.9 Worn surface morphology of hemisphere pit surface swash plate with diameter of 1.0 mm under different working pressure

2.2 润滑机理分析

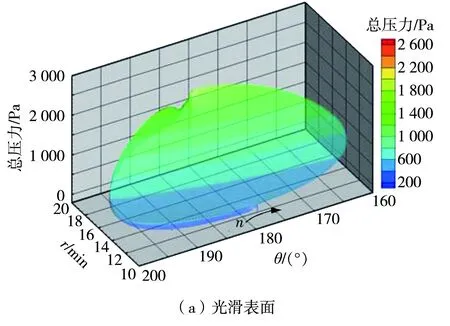

笔者在前期研究工作[20]中建立了水压轴向柱塞泵滑靴副的全水动压润滑模型,数值模拟了光滑表面及直径为1.0 mm半球坑表面滑靴副在1 500 r/min转速下的动压润滑效应,结果如图10所示,在水润滑环境下,滑靴与斜盘的相对运动、半球坑与对磨表面形成的收敛楔共同作用产生动压效应,形成举升力,是半球坑表面滑靴副润滑机理之一。

图10 动压润滑数值模拟结果[20]Fig.10 Numerical simulation results of hydrodynamic lubrication

半球坑表面滑靴副润滑机理示意图如图11所示:在试验开始阶段,滑靴副表面微凸体互相碰撞、擦伤较为严重,摩擦行为相对激烈,产生磨屑落入凹坑,摩擦生热增大(见图11(a));摩擦表面温度升高,滑靴CF/PEEK材料发生塑性变形、脱落、转移至斜盘431不锈钢表面,同时温度升高诱发431不锈钢表面氧化,在摩擦表面间形成局部转移膜和氧化膜,磨屑减少,摩擦变缓(见图11(b));随着黏着作用和氧化反应的深入,连续的转移膜和氧化膜形成,避免了摩擦表面的直接接触,磨屑进一步减少,实现了非光滑表面的自润滑(见图11(c));在滑靴的周期性碾压下,转移膜和氧化膜疲劳脱落,落入凹坑,431不锈钢表面露出,开始重新形成氧化膜,进入下一自润滑周期(见图11(d)),此为半球坑表面滑靴副润滑机理之二。

图11 半球坑表面滑靴副润滑机理示意图Fig.11 Lubrication mechanism schematic diagram of hemispherical pit surface slipper pair

2.3 泵效率特性分析

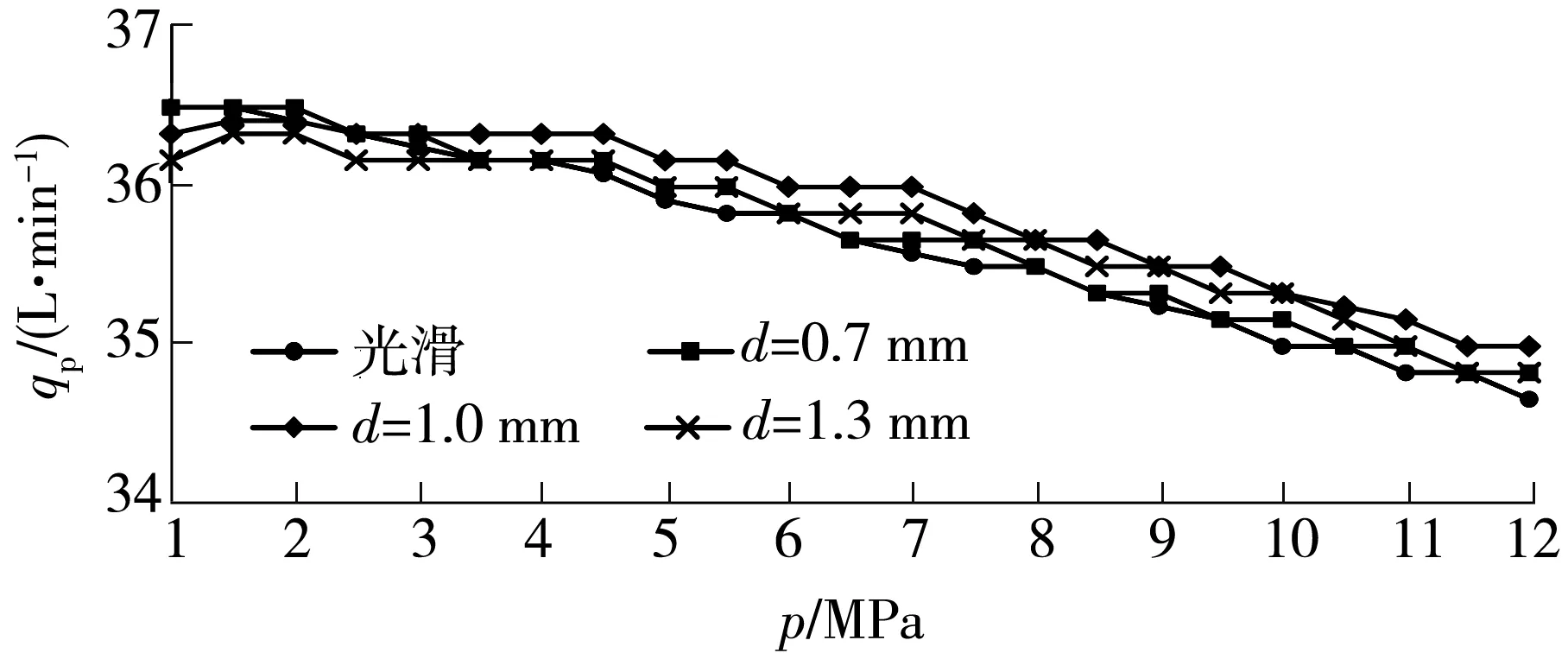

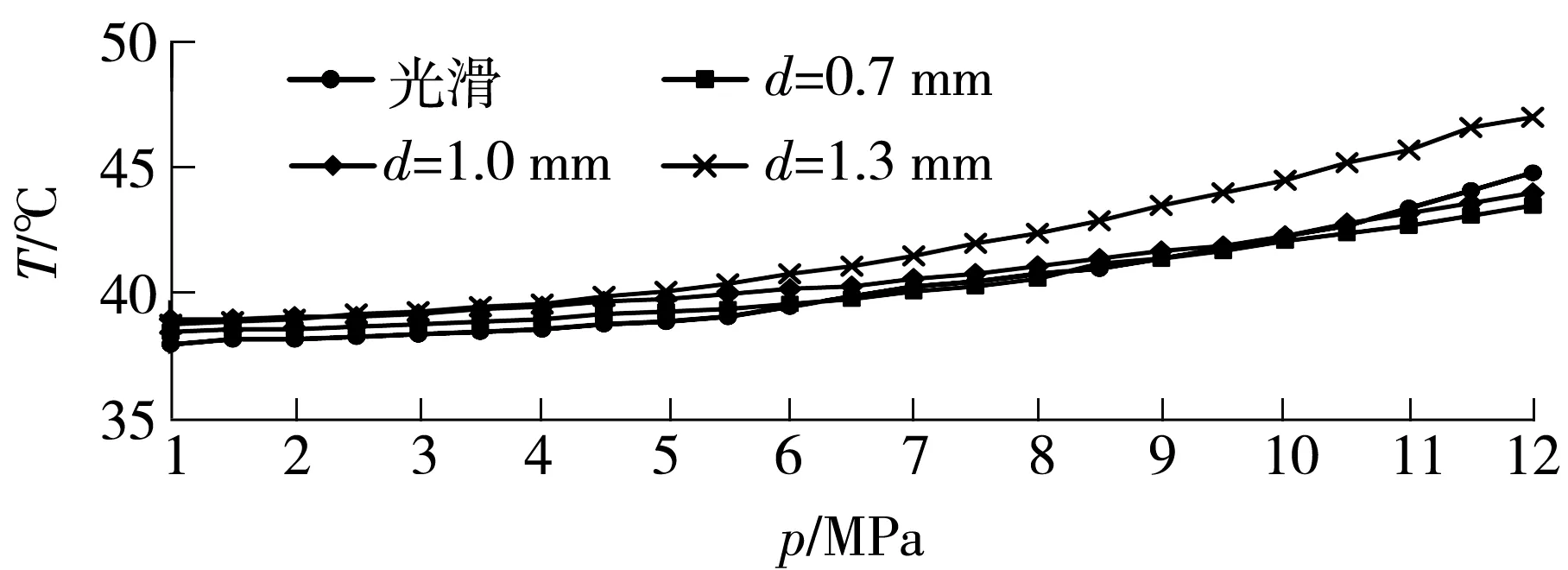

采用纯水液压实验台对光滑表面滑靴副及半球坑表面滑靴副水压轴向柱塞泵在不同工作压力下的静态特性进行测试,试验泵稳压在12 MPa下的流量-压力曲线如图12所示。不同表面滑靴副试验泵的流量均随压力的升高而降低。滑靴副表面既要承受与压力成正比的挤压应力,又存在与转速成正比的相对滑动速度,任何一个参数的升高都将使滑靴副中消耗的摩擦功率损失转化为热能的速度加快,从而使温度升高,润滑介质水的黏度下降,泄漏损失增加,流量降低。试验泵水介质温度随压力升高而上升的趋势如图13所示。半球坑表面滑靴副试验泵在相同压力下的流量均高于光滑表面滑靴副试验泵。这说明斜盘表面的仿生凹坑与缸体转动带来的滑靴与斜盘的相对滑动共同作用,形成了动压效应,提高了水膜的承载能力,同时也使滑靴表面高分子复合材料产生弹性变形而形成高压区,从而减少了泄漏,增大了流量。

图12 试验泵的流量-压力特性曲线Fig.12 Flow-pressure characteristic curves of test pump

图13 试验泵水介质温度随压力变化曲线Fig.13 Variation curves of water medium temperature with pressure of test pump

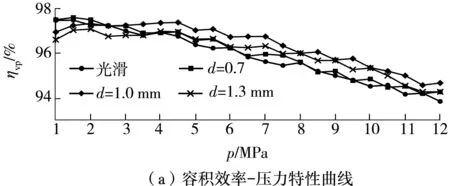

水液压泵在能量转换过程中存在能量损失,能量损失主要包括因泄漏而产生的容积损失以及因摩擦而产生的机械损失。容积效率ηvp是用来评价泄漏损失程度的参数,机械效率ηmp是用来评价摩擦损失程度的参数,总效率ηp为容积效率与机械效率的乘积。试验泵最后60 min工作压力稳定在12 MPa下的容积效率-压力曲线、机械效率-压力曲线、总效率-压力特性曲线如图14所示。从图14(a)可知:随着压力的升高,不同表面滑靴副试验泵的容积效率均因泄漏的增大而降低,半球坑表面滑靴副试验泵的容积效率较光滑表面滑靴副试验泵提高了0.2%~0.6%。

图14 试验泵的效率-压力特性曲线Fig.14 Efficiency-pressure characteristic curves of test pump

从图14(b)可知:当实验台系统建立最低压力后,所有表面滑靴副试验泵的机械效率均随压力的升高而增大,这说明滑靴副的配对材料选择合适,润滑情况良好,摩擦损失不随压力的升高而增大,而当压力升高、功率增大时,机械功率损失相对减少,机械效率增加,获得了与油压泵相当的机械效率特性;半球坑表面滑靴副试验泵在相同压力下的机械效率均高于光滑表面滑靴副试验泵,说明非光滑表面滑靴副具有更优异的摩擦磨损特性,半球坑表面滑靴副试验泵的机械效率较光滑表面滑靴副试验泵提高了0.1%~1.7%。

从图14(c)可知:所有表面滑靴副试验泵的总效率先随压力的升高而增大,随后趋于稳定;半球坑表面滑靴副试验泵的总效率较光滑表面滑靴副试验泵提高了0.1%~2.3%。

3 结论

(1)光滑表面滑靴副摩擦过程激烈,磨粒磨损、黏着磨损和氧化磨损严重;非光滑表面滑靴副的凹坑可以产生动压润滑效应并具有容屑能力,摩擦过程中可实现自润滑,达到了降阻减磨效果。

(2)随工作压力的增大,滑靴在非光滑表面斜盘上半圈高压区域的摩擦痕迹逐渐明显,磨损表面的沟槽变宽变深,黏着磨损和氧化磨损加重,摩擦磨损加剧。

(3)非光滑表面滑靴副试验泵的容积效率、机械效率和总效率较光滑表面滑靴副试验泵分别提高了0.2%~0.6%、0.1%~1.7%和0.1%~2.3%。