世界铁路机车车辆纵向载荷设计试验运用与标准评定研究综述

2022-07-07田葆栓

田葆栓

(中车青岛四方车辆研究所有限公司,山东 青岛 266031)

随着列车编组数量、轴重的增加和运用效率的提高,铁路机车车辆之间的纵向载荷不断加大。过大的列车纵向载荷及列车纵向冲动会对机车车辆运行安全性和经济性产生不利影响,纵向载荷超过车钩强度极限时会发生断钩甚至造成列车分离,因此对制动及同步控制技术的可靠性提出了更高的要求。为提高运输的安全性和经济性,世界铁路机车车辆强度相关试验和评定标准(纵向载荷取值)随着其外部环境和运用条件的变化已进行过多次修订和完善[1]。铁路机车车辆纵向载荷设计试验运用与评定标准研究对列车及单车合理设计、安全运行具有重要的指导意义,可有效开发机车车辆新结构,并有利于现有结构的现代化改造。为此,铁道部以重载货车需求发展为契机,成立重大专项课题开展强度考核标准及纵向载荷相关研究。本文将系统总结借鉴北美、俄罗斯、欧盟等世界各国及铁路组织(以下简称铁组)的经验,对比纵向载荷标准和实际作用载荷的差异,调查分析其载荷取值来源和适用性,溯源标准,对纵向载荷设计发展过程、使用条件、运用差异、评判标准、安全裕量等方面综合比对研究;并综合分析我国铁路特有的运用条件(国情、路情),提出我国铁路机车车辆纵向载荷设计取值建议。

1 影响纵向载荷的因素

铁路机车车辆纵向载荷即纵向力,是指列车运行工况(启动、制动、变速、上下坡道)和编组调车作业时车辆与车辆、车辆与机车间相互作用产生的拉伸力和压缩力,以及此时产生的由各零部件承受的惯性力。影响列车纵向载荷的因素非常复杂,包括机车、车辆、线路、列车编组、机车配置及司机操纵等诸多因素。从整个系统考虑,与铁路运营管理(纵向载荷工况和列车操纵控制)水平也密切相关,主要有机车车辆结构刚度和连接刚度(包括车体、车钩、缓冲器、制动系统等),装载货物(种类、固定方式),列车运行参数(包括运行速度、编组重量、机车动力配置、线路状况、司机操纵等),调车作业(包括列车编组、冲击速度等)。

从冲击碰撞能量吸收耗散角度来看,铁路列车是一个由多个吸能装置构成的能量耗散系统,通过速度引起的冲量,实现能量的有序秏散。列车系统设计应能有效承受耗散冲击纵向力,结合线路情况,系统考虑列车总体技术参数,如列车编组形式、机车动力配置、车辆质量、车体强度、车钩缓冲装置配置以及不导致车体损坏的最大冲击速度等,必要时设计吸能装置。

因为纵向力大小与机车功率、列车编组重量、运行速度、制动机性能、车体纵向刚度、调车时碰撞速度以及缓冲器容量等多种复杂因素有关,所以准确地确定纵向力数值是很困难的。目前各国都依靠大量的运用和试验资料并采用概率论方式定出一个合适的计算值作为车体强度设计和试验的依据。机车车辆的用途、运用环境和运营管理水平决定车体的纵向载荷设计标准,实际运用中,应根据经验数据不断改进修正纵向载荷设计数值,使其有利于结构轻量化和安全可靠性。

2 列车纵向载荷运用工况分类

我国早期的 TB 1335—1978《铁路车辆强度设计及试验鉴定规范》是在前苏联(俄罗斯)规范的基础上制定的。前苏联依靠大量的运用和试验资料并用概率论确定了纵向载荷等强度标准。我国铁路纵向载荷工况分类相应借鉴俄罗斯铁路标准,以纵向载荷为主线分为2种工况:稳定工况和非稳定工况(或过渡工况)。受外部常力或缓慢变化力作用的列车匀速运动和等加速(或等减速)运动属于第1种工况(运行工况,即第一工况),此时,列车中车辆相对位移很小,纵向车钩力由外力和列车作为统一刚体而产生的惯性力来确定。车辆启动、制动、牵引等伴有车辆互撞时属于第2种工况(调车工况,即第二工况)。从能量转换角度分析,调车工况和列车运行工况的缓冲器的工作原理是不同的。调车工况下缓冲器吸收的能量来自冲击车辆相对动能的变化,为速度型冲动;列车运行工况下因制动的不同步、车钩缓冲装置的间隙,造成列车内部所有的车辆间连续产生相互挤压性的冲击作用并延续很长时间,冲击作用是通过车钩力以外力的形式传递,使车辆间形成很大的冲击力,为载荷型冲动。但是,当调车工况下冲击车辆间的速度差与列车运行工况下首尾车辆间的速度差相同时,2种工况下的最大车钩力大致相同。俄罗斯铁路通过列车动力学理论分析及线路试验,研究了列车处于过渡工况时各车辆间的纵向作用力,包括调车作业中车辆碰撞、列车启动、牵引力急剧增大或减小、列车制动以及列车通过坡度起伏的线路纵断面时的运动,得出列车最大纵向力发生在2种工况下,即低速紧急制动时的压缩力和低速缓解时的拉伸力。根据安全条件,机车牵引力不应超过自动车钩强度允许的应力。我国铁路车辆第一工况和第二工况采用由不同的安全系数确定的许用应力评定。

2.1 第一工况(运行工况)

在我国车辆强度标准中,第一工况起源对应于俄罗斯强度标准工况Ⅲ,包括周期性的常用调速制动、中等的碰撞和溜放以及较高速度运行。考虑运行列车中发生频度较高的、数值中等的载荷的组合,要求零部件不允许疲劳破坏。许用应力根据材料疲劳极限,准静态、振动和冲击载荷,腐蚀影响等因素确定。

2.2 第二工况(调车工况)

第二工况起源对应于俄罗斯强度标准工况Ⅰ,包括列车的退行和启动、调车作业中从驼峰溜放车辆的碰撞以及低速运行时列车紧急制动(对于客车,是指调车作业中的事故碰撞和非定员情况下的车辆互撞以及编入货物列车运行时的车辆事故碰撞),考虑的是很少发生的极端载荷的组合,要求零部件不允许出现残余变形(损伤)。许用应力考虑载荷作用特性(准静态、冲击等)和材料性能,取材料的屈服极限和强度极限。目前我国铁路货物列车低速紧急制动工况测试的纵向力已远小于调车作业工况。

世界各国铁路通常把调车编组作业场的冲击作为冲击试验强度评价的主要工况。调车速度是决定车钩纵向冲击力的重要因素,由于调车速度的差异,尤其是在设计中要考虑事故冲击的发生概率,各国的纵向设计载荷和冲击速度有所不同。中国、俄罗斯和北美铁路的钩缓连接系统与欧洲钩缓连接系统不同,结构、受力方式差别较大。美国调车速度较高,是考虑事故冲击的可能性,车钩纵向冲击力取5 560 kN或冲击速度达22.5 km/h;中国借鉴俄罗斯经验,但又考虑实际运用情况,并结合当时货车配装缓冲器、车钩等技术性能水平,取值低于俄罗斯。

机车车辆冲击主要包括车辆连挂、列车启动、机车牵引、制动及事故等。有些国家在确定车端载荷时以事故载荷作为依据,如:美国规定压缩力363.2 t,主要是根据芝加哥发生的一次大事故时产生的冲击力确定的;法国通过撞车、翻车事故证明了压缩力值取200 t的合理性[2]。为了保证车内旅客的安全,除了计算与各种运用状况有关的载荷以外,客车还要另外计算与事故状态有关的、数值提高了的假定载荷。

3 世界各国铁路机车车辆纵向载荷设计计算标准取值和试验评定比较分析

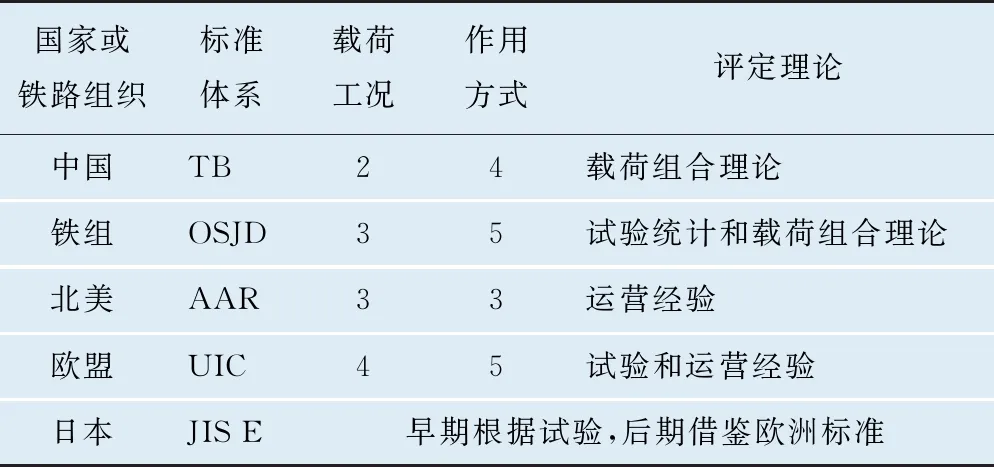

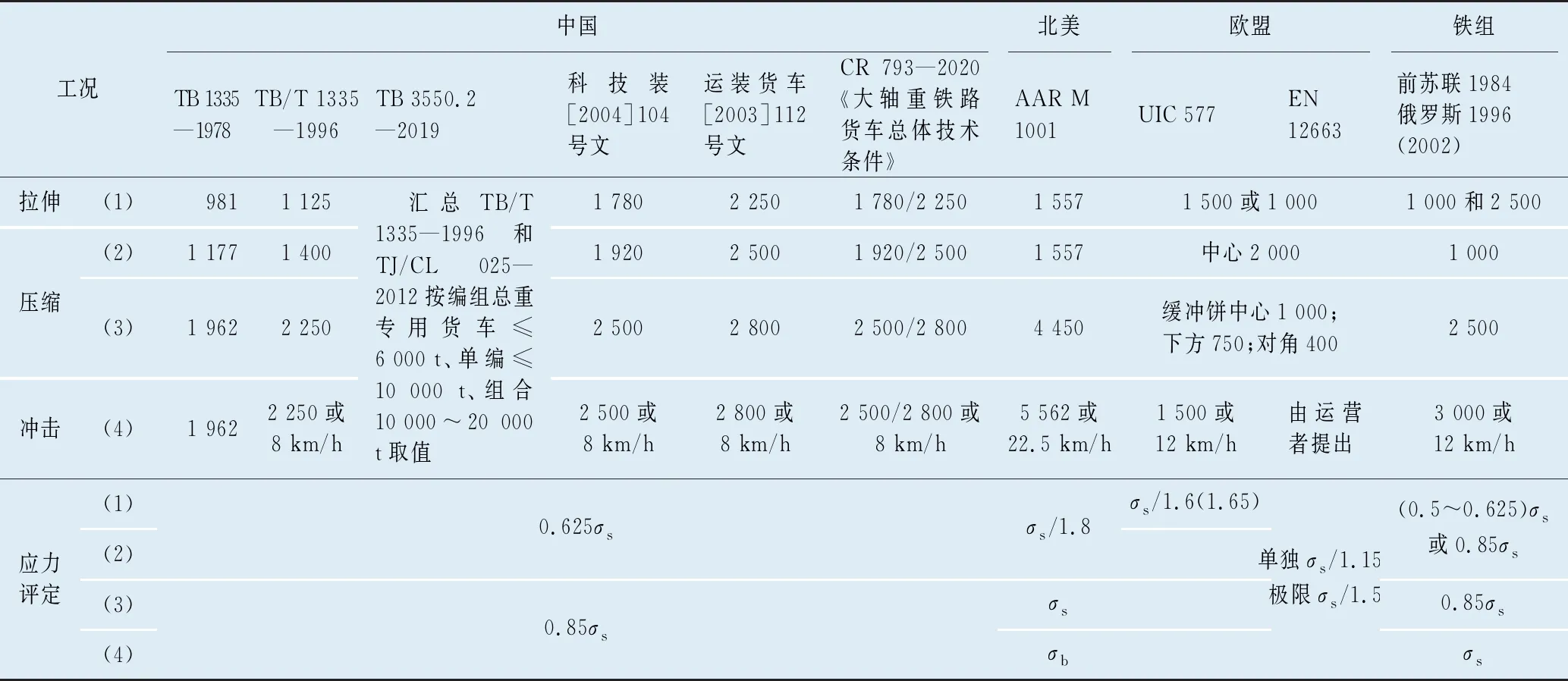

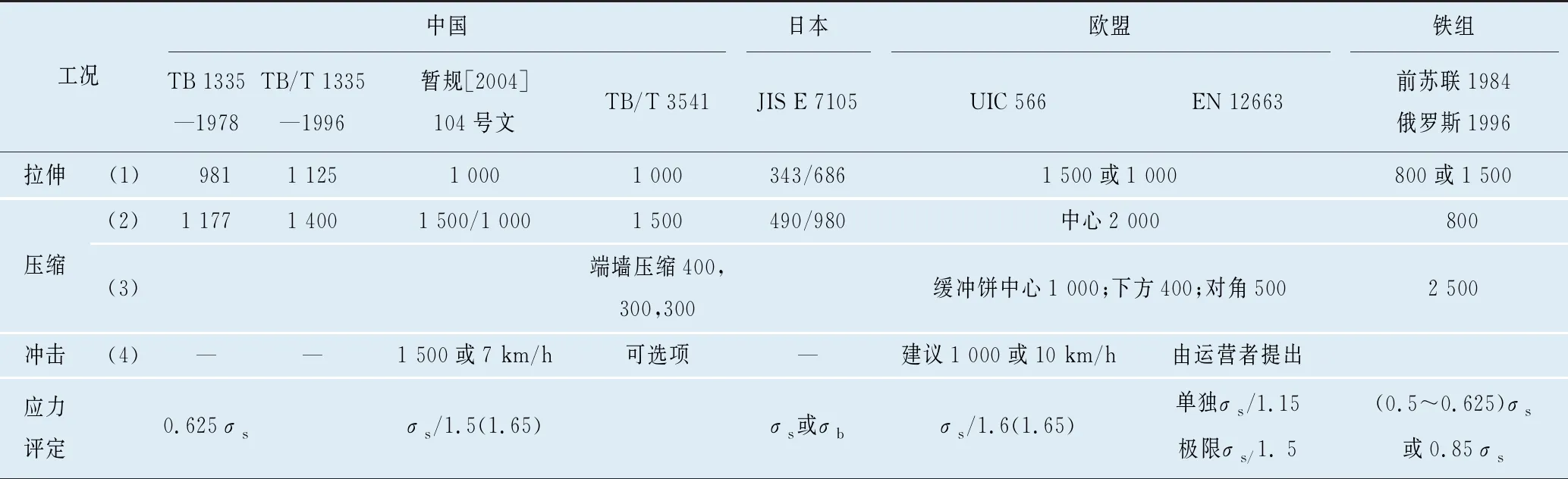

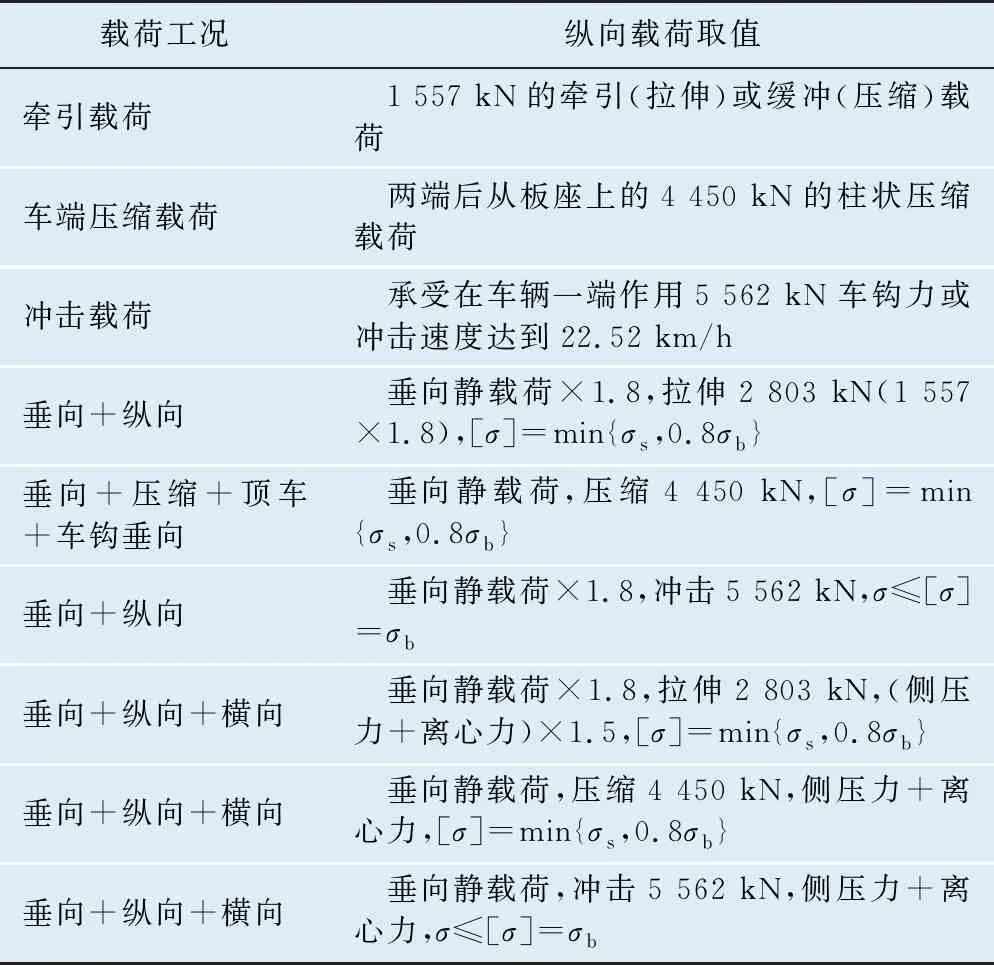

世界各国铁路机车车辆纵向载荷工况和作用方式比较见表1,各国铁路货车纵向载荷对比见表2[3-10],客车(含动车组)纵向载荷对比见表3[11-14],机车纵向载荷对比见表4。值得说明的是,表1中载荷工况按许用应力评定取值划分,具体见表2、表3和表4。

表1 世界各国铁路机车车辆纵向载荷工况和作用方式比较

表2 世界各国铁路货车纵向载荷对比 kN

表3 世界各国铁路客车(含动车组)纵向载荷对比 kN

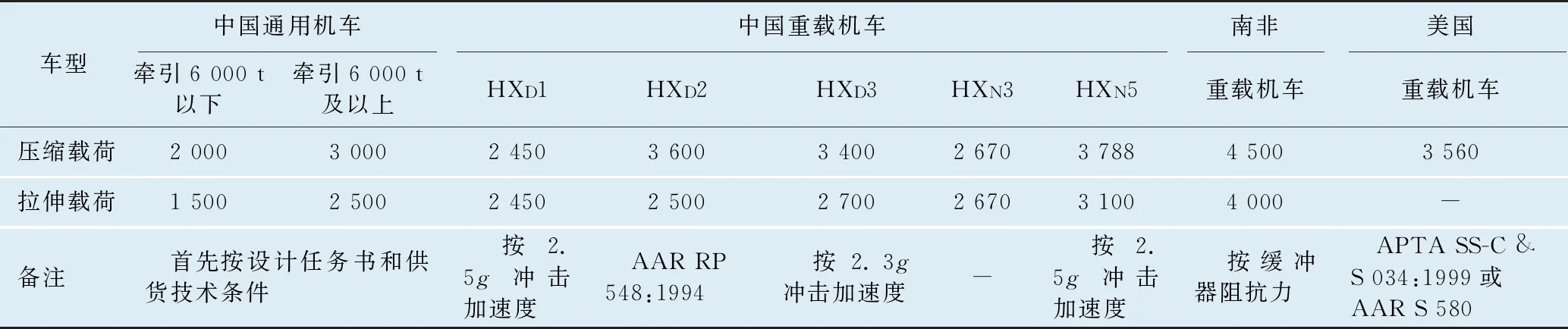

机车车辆纵向载荷与机车用途密切相关。国外机车车辆纵向载荷相关标准有:AAR RP 548:1994(M分册)《机车额定性能列车/轨道阻力》、AAR S 580《机车防撞性要求》、美国公共运输协会APTA SS-C & S 034:2006《铁路客运车辆设计和制造标准》﹑《俄罗斯联邦铁路机车走行部分承载件机械强度、动力性能及其对线路作用的计算与评价标准》、澳大利亚铁路工业安全与标准委员会AS-RISSB 7520.1《机车车体结构》等。APTA SS-C & S 034标准包含铁路车辆设备结构和防撞性能要求,适用于机车牵引设备、动车组、首尾车、非载客电力机车、机车,规定车体纵向载荷不小于3 560 kN。澳大利亚AS-RISSB 7520.1标准规定了澳大利亚机车结构强度要求。

表4 世界各国铁路机车纵向压缩和拉伸载荷对比 kN

3.1 中国

中国铁道车辆强度标准规定2种工况、4种作用方式,即第一工况拉伸和压缩(拉压比0.8取自前苏联经验数),第二工况压缩(单端冲击和双端压缩)。借鉴俄罗斯经验, 第二工况纵向压缩力取200 t,有2种作用方式:一是沿车钩中心线作用于车辆两端的后从板座上;二是沿车钩中心线作用于车辆一端的后从板座上,而为车辆及其所载货物的惯性力所平衡。单端冲击作用方式主要考虑货车结构底架横向构件强度的真实影响,如枕梁等。TB 1335—1978标准考虑新设计车辆的结构强度,货车应能承受7 km/h的调车冲击,车钩纵向力达200 t;客车冲击试验时车钩纵向力最大达120 t,客车纵向力原来考虑了回送可能编入货物列车的情况,鉴于这种情况很少发生,故数值保持不变。

在修订的TB/T 1335—1996标准中,第二工况单端冲击和双端压缩数值相同,主要基于:非稳定运行状态,即调车冲击与低速紧急制动和列车启动时的纵向力应相同,据此确定调车冲击速度,是一种有利于提高调车速度的科学而合理的方法。同时,通过对车辆在各种状态如车钩间隙、不同缓冲器组合、不同车辆数、各种载重、空重车混编及不同连挂速度下的计算,得到车辆调车冲击时所受到的纵向冲击力及加速度。根据80年代初的大量冲击试验结果,以车辆车体能承受的最大纵向冲击力229.0 t和纵向加速度4.0g为出发点,提出各种车辆、缓冲器、调车连挂速度三者之间应遵守的关系以及评价各种载重车辆的强度时应遵守的基本准则。随着列车操纵控制技术的发展,列车制动工况产生的制动力大为减小。运用和试验表明,制动工况产生的纵向力已远小于调车工况产生的纵向力。

我国机车强度设计标准有TB/T 2541—2010《机车车体静强度试验规范》,机车纵向力试验方法及标准最早借鉴我国铁路货车取值标准。

3.2 铁组

铁组标准体系主要以俄罗斯国家标准和铁路行业标准[15-18]为主。车辆强度标准有3种工况、5种作用方式,即工况Ⅰ拉伸和压缩,工况Ⅲ拉伸和压缩,工况Ⅱ拉伸(或压缩)。纵向力是在随机变量的统计分析及多年的试验资料的基础上,采用载荷组合理论确定的。1983年版《交通部轨距1 520 mm铁路新造和改造(非自动)车辆计算和设计规范》(以下称《规范》)规定:第Ⅰ工况是指列车启动、退行或低速下紧急制动以及调车作业车辆互撞;第Ⅲ工况是指列车以最高容许速度运行并进行调速制动等;第Ⅱ工况是指客车编入货车时,列车运行于计算坡道。1996年版《规范》将第Ⅱ工况改为附加特殊的工况,用于个别车型并以该车辆为特征的载荷的组合(如装卸作业、修理作业等载荷)。1984年版《规范》(至今没有变化)规定,在初步设计计算时,列车和调车作业中发生的重车质量惯性力允许按如下方法确定:

在低速运行和紧急制动、冲击、驼峰调车场时(工况Ⅰ)减速度(加速度):4轴货车3.5g,客车4.5g;

在正常速度运行和带有冲击的常用制动时(工况Ⅲ)减速度(加速度):4轴货车1.0g,编于货物列车的客车1.5g;

在正常速度和较高速度运行、无冲击的常用制动和调速制动时(工况Ⅲ的部分情况),全部车辆减速度为0.2g;

此外,还规定了抗脱轨安全性的纵向力,规定了空车以一定的速度行进在不同的曲线半径线路上的纵向力限值。

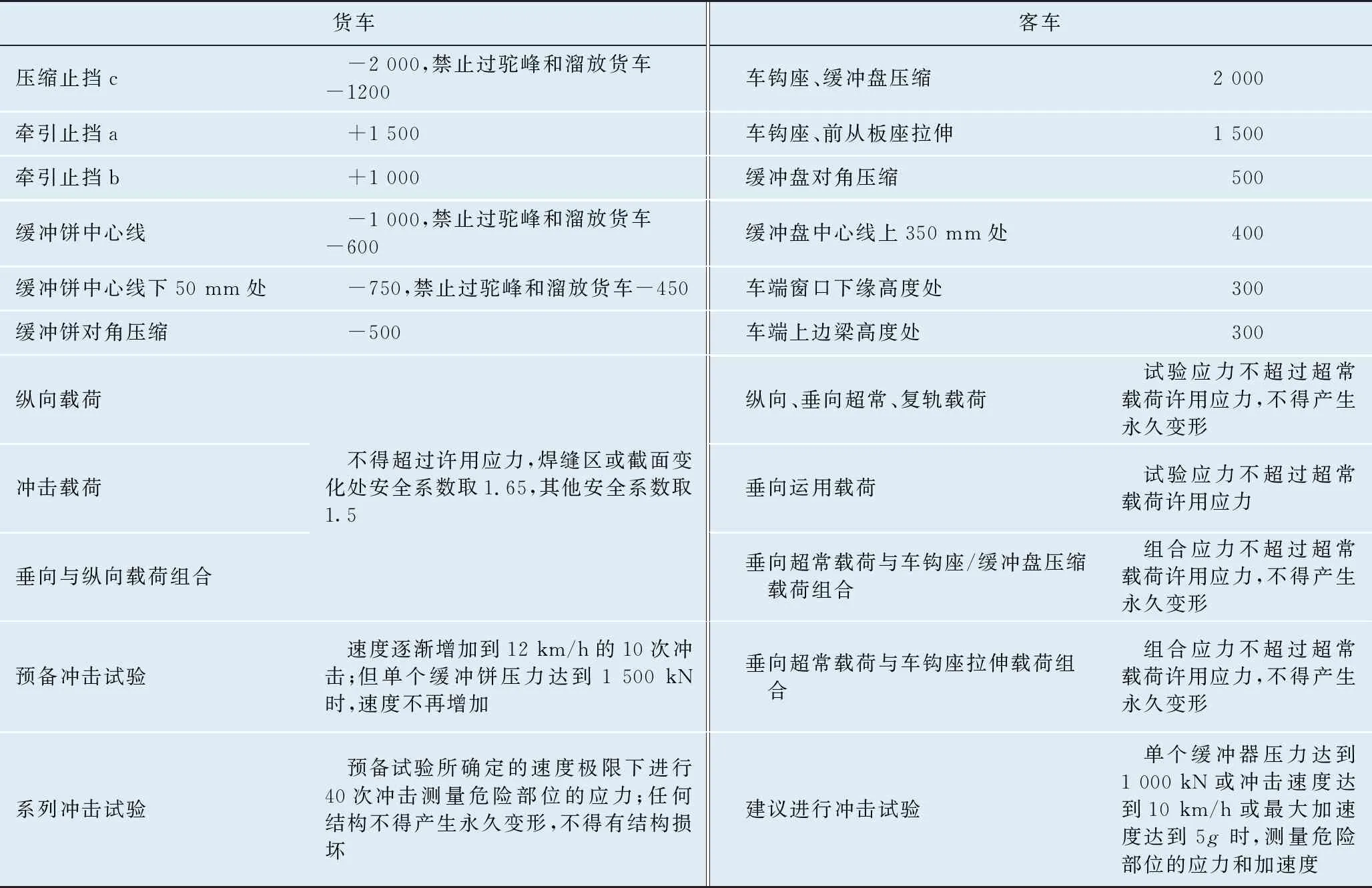

3.3 北美

北美铁道协会AAR标准以运营经验为基础,主要有3种组合工况、3种作用方式,即牵引载荷(拉伸或压缩)、车端压缩载荷、冲击载荷3种作用方式。1929年AAR规定载荷基本组合的纵向载荷分别为25×104lb(113 t)、50×104lb(227 t)和100×104lb(454 t)。454 t冲击载荷与10 mile/h(约16.1 km/h)冲击力相当。而美国编组站调车冲击速度高达14 mile/h(约22.5 km/h)以上,因此,1964年AAR规定货车冲击试验需承受14 mile/h的冲击速度,载荷达125×104lb(545 t)。AAR《铁道货车制造规范》(1964年版)规定货车牵引载荷为30×104lb(136 t),端部压缩载荷为80×104lb(363 t),冲击载荷为100×104lb(454 t)或125×104lb(545 t),许用应力分别为屈服点除以1.8载荷系数、屈服点和极限强度。AAR M 1001:1996《货车设计制造规范》规定的纵向载荷见表5。

表5 AAR M 1001:1996《货车设计制造规范》规定的纵向载荷

美国公共运输协会标准APTA SS-C&S 034:1999,Rev.2《铁道客车的结构设计标准》规定了结构和耐碰撞性要求,适用于美国常规铁路系统的所有类型的新造客运装备,包括机车牵引装备、动车组车辆、不载客的动力车和机车。标准中规定了端部静态压缩强度要求,有碰撞能量管理 (CEM)系统且带剪切车钩的车体压缩力为2 560 kN,无CEM系统的车体压缩力为3 560 kN,车体结构应不产生永久变形。

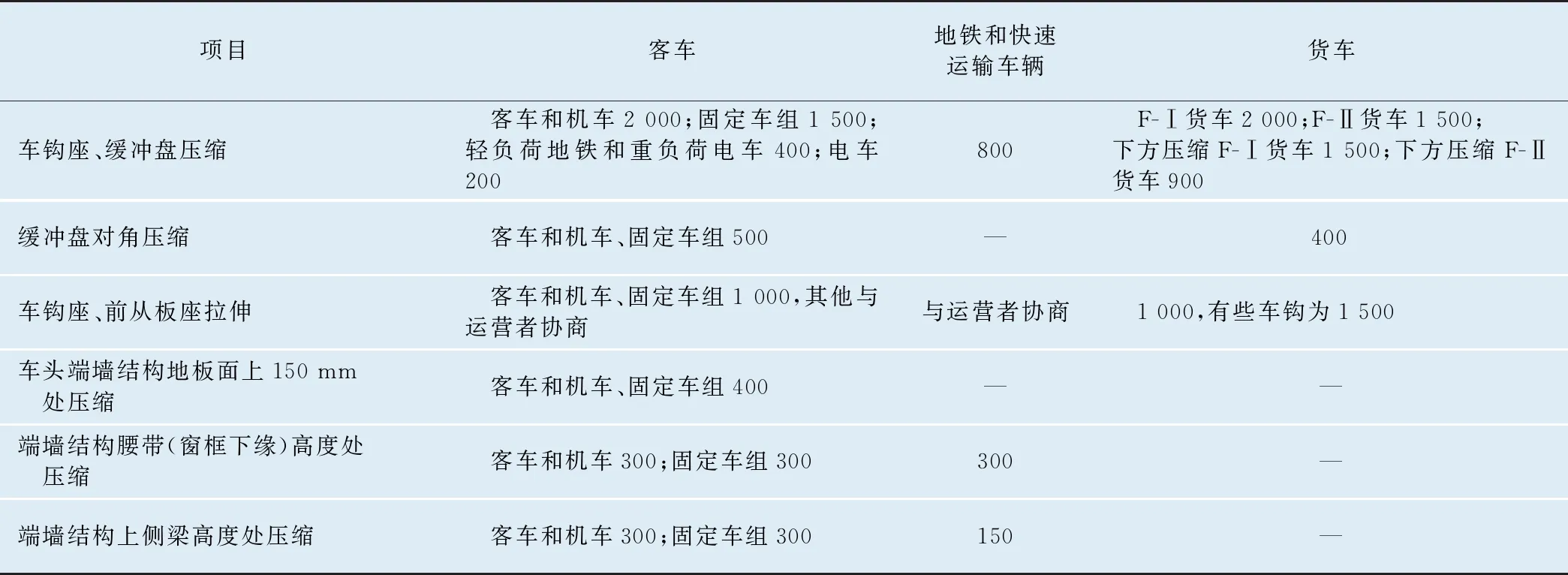

3.4 欧洲

1950年,UIC在荷兰乌德勒支组建国际铁路联盟实验研究所(ORE),1991年更名为欧洲铁道研究所(ERRI),其研究报告(RP)给出的标准有 4种组合评定工况、5种作用方式,即垂向载荷、牵引载荷、200 t压缩载荷加垂向静载荷、15 km/h与17 km/h速度冲击4种工况[19-21]。UIC 577 OR《货车的载荷》和UIC 566 OR《客车车体及其零部件的载荷》规定的纵向载荷见表6。EN 12663:1999《铁路车辆车体结构要求》规定的纵向载荷见表7。UIC国际联运客车与EN 12663中P-Ⅰ类客车压缩载荷相同。UIC 566和EN 12663均适用于多个国家,压缩载荷取值较大。EN 12663中固定编组车辆(P-Ⅱ类)压缩载荷比P-Ⅰ类客车低,是因为固定编组列车自带动力,几乎不需要机车调车,各国对这类车辆的运营管理比较重视且运营管理水平较高。EN 12663中P-Ⅲ类、P-Ⅳ类和P-Ⅴ类(城轨车辆)也属于固定编组车辆,但由于车辆自重小,多在专用线路上运行,且车辆端部大多采用了吸能装置(如压溃管、车端吸能器等),故压缩载荷要求更低。EN 12663中P-Ⅰ类客车拉伸载荷要求与UIC 566中的国际联运客车相同,数值优先按欧洲常用惯例1 000 kN取值,但也保留了与UIC 566同样的1 500 kN。拉伸载荷还与列车编组长度、车辆质量、车钩缓冲装置形式、列车动力配置有关,动力分散固定编组列车承受的拉伸载荷更小。EN 12663规定P-Ⅲ类、P-Ⅳ类、P-Ⅴ类车辆拉伸载荷由运营商和设计者商定。

4 世界铁路纵向载荷设计发展历程溯源分析

4.1 中国铁路车辆纵向载荷设计评定标准发展过程

4.1.1 纵向载荷取值变化

纵向力与列车牵引重量、列车动力分布类型、运行速度、制动形式、钩缓装置形式和性能等因素密切相关。考虑轴重和列车牵引重量的变化,纵向力取值标准规定经历了几次修改,主要有TB 1335—1978与TB/T 1335—1996,1996—2019年间通过会议纪要和文件方式补充规定了纵向力,2020年中国国家铁路集团有限公司(以下简称国铁集团)颁布了企业标准CR 793—2020《大轴重铁路货车总体技术条件(暂行)》(原铁总文件TJ/CL 025—2012)。具体变化如下:

1978年以前,中国尚无铁路强度评价标准,更无纵向载荷设计试验标准。

1978年,参照前苏联1954年版《铁路员工技术手册》第六卷第八分册,借鉴前苏联铁路标准体系,制定了TB 1335—1978《铁道车辆强度设计及试验鉴定规范》,规定纵向力取200 t(1 962 kN)。1980年,铁道部组织了敞车冲击试验和过驼峰试验以验证相关纵向冲击力标准。1993年,制定了TB/T 2369《铁道车辆冲击试验方法与技术条件》。

表6 UIC 577 《货车的载荷》和UIC 566 《客车车体及其零部件的载荷》规定的纵向载荷 kN

表7 EN 12663《铁路车辆车体结构要求》规定的纵向载荷 kN

1996年,对TB 1335—1978《铁道车辆强度设计及试验鉴定规范》进行了修订,修订后的TB/T 1335—1996规定纵向冲击力取2 500 kN或冲击试验速度8 km/h,先达到为止。

2003年初,铁道部提出大秦线开行2万t列车,以满足年运量2亿t的要求。《大秦线运输扩能货车技术研讨会会议纪要》(运装货车[2003]63号,以下称《会议纪要》)确定2万t列车设计车体强度第一工况纵向拉伸载荷取2 250 kN、压缩载荷取2 500 kN,第二工况纵向压缩载荷取2 800 kN。大秦线重载货车规定纵向冲击力取2 800 kN或冲击试验速度8 km/h。

2004年,铁道部立项计划开发25 t轴重70 t级敞车(2004J009-A)。根据我国大秦线万吨列车的试验数据,实测最大拉钩力148.7 t,最大压钩力163 t,按此数值推算,牵引总重1.2万t列车用最大拉钩力应不小于180 t,最大压钩力应不小于196 t,即第一工况纵向拉伸力为1 780 kN,压缩力为1 920 kN,第二工况纵向压缩力为2 500 kN。这只是试验数据的推算结果,仅作为强度计算参考,最终应以试验数据为准。科技装[2004]104号文明确规定了万吨列车的通用货车纵向冲击力为2 500 kN或冲击试验速度8 km/h。

2012年,铁道部发布《大轴重铁路货车总体技术条件(暂行)》(铁科技[2012]154号),规定27 t轴重铁路通用货车、30 t轴重专用货车的考核标准:27 t轴重通用货车纵向力与70 t级敞车相同,30 t轴重专用货车与《会议纪要》的规定相同。上述变化是以轴重和编组为主线,也可按通用货车和专用货车(在专用线路上的运煤敞车)基于列车编组辆数和牵引制动控制系统综合考虑纵向力工况。我国21 t轴重60 t级通用货车、23 t轴重70 t级通用货车、25 t轴重80 t级专用货车冲击试验结果表明,冲击试验速度8 km/h下,车钩纵向冲击力在2 000 kN左右。

4.1.2 纵向载荷第一工况和第二工况来源确定

1978年制定标准时,纵向载荷取值根据机车的启动牵引力计算确定。针对新设计车辆的纵向载荷,货运机车启动牵引力按80 t计算,客运机车按40~45 t计算。针对新设计车辆的结构强度,货车按承受7 km/h的调车冲击,车钩纵向力达200 t;客车冲击试验时的车钩纵向力最大达120 t。按当时已有的客运机车机型最大牵引力约为43 t计算,客车可能产生的最大纵向力为43×2.52=108 t,与货车第一工况相近,因而,客车不考虑第二工况。

1989年铁道部的《铁道车辆强度课题研究》同样认为:当牵引定数达一定量之后,列车最大纵向力与列车总重无明显关系,但与启动总牵引力成正比。按照双机总牵引力880~892 kN来确定最大纵向力为2 218~2 248 kN。1996年修订TB 1335—1978标准时,最大纵向力按2 250 kN取值;提出车辆作用载荷的最大可能理论,按“最大可能组合”原则:第一工况纵向压缩力为2 250×0.625=1 406 kN,建议取1 400 kN,纵向拉伸力为1 125 kN。车钩拉伸破坏载荷为1 406.25×2.48=3 457.5 kN,取整为3 500 kN。TB 1335—1978标准第一工况和第二工况纵向载荷均来源于此。

4.1.3 纵向载荷相关科研课题研究

由中车青岛四方车辆研究所有限公司负责的2011年铁道部科技发展计划重大项目《重载货车研究——30 t轴重货车考核标准研究》(2011J005-C),对各种车型和不同轴重的货车冲击试验进行了汇总分析研究,提出了30 t轴重货车的纵向载荷取值建议[22]。课题在TB/T 1335—1996和TB 1335—1978的基础上,综合我国21 t轴重60 t级通用货车、23 t轴重70 t级通用货车、25 t轴重80 t级专用货车、27 t轴重80 t级通用货车各项试验(70 t级通用货车载荷谱试验、C80B型敞车载荷谱试验、大秦线多次大型综合试验、朔黄线综合试验、晋中南线重载试验)及运用经验,借鉴北美、俄罗斯、欧盟等世界各国铁路运用经验,通过对货车的编组调车作业与运行工况的车钩纵向冲击载荷进行统计分析研究,给出了我国30 t轴重铁路专用货车在2万t编组条件下考核标准取值建议:第一工况纵向拉伸载荷取1 554 kN,取整为1 600 kN;纵向压缩载荷取1 733 kN,取整为1 800 kN。第二工况纵向压缩载荷取2 427 kN,考虑多车动态冲击力增加25%的情况[23],为3 034 kN,取整为3 000 kN,此时按材料的屈服极限考核;纵向拉伸载荷取2 036 kN,取整为2 000 kN。

4.2 美国铁路货车纵向载荷取值变化的历程

北美铁道协会AAR在1964年版《铁道货车制造规范》中规定了纵向载荷与垂向载荷的3种基本组合,分别为:(1)牵引载荷300 000 lb(约136 t)与自重及有效载荷组合; (2)端部压缩载荷800 000 lb(约363 t)与自重及有效载荷组合;(3)冲击载荷1 000 000 lb(约454 t),同时定义了由纵向载荷参与组合的各工况,并对参与组合的各载荷定义了载荷系数。

AAR在2015年版《铁道货车制造规范》中规定了货车的纵向载荷:牵引载荷和压缩载荷均为350 000 lb(1 557 kN),用于组合列车的散货车辆的纵向力为500 000 lb(2 225 kN),车端压缩载荷为1 000 000 lb(4 450 kN)。其中明确了由纵向载荷参与的组合工况中,对于载重、车体自重和牵引载荷(压缩载荷)单独作用或组合作用的所有状态,各载荷的载荷系数均取1.8,许用应力取屈服极限或80%极限强度中的较低值,或取临界屈曲应力;对于由载重,车体自重,叉车、装载拖车的牵引车或车端压缩载荷的组合作用所形成的所有临界状态,各载荷的载荷系数均取1.0,许用应力取屈服极限或80%极限强度中的较低值,或取临界屈曲应力。

4.3 俄罗斯铁路货车纵向载荷取值变化的历程

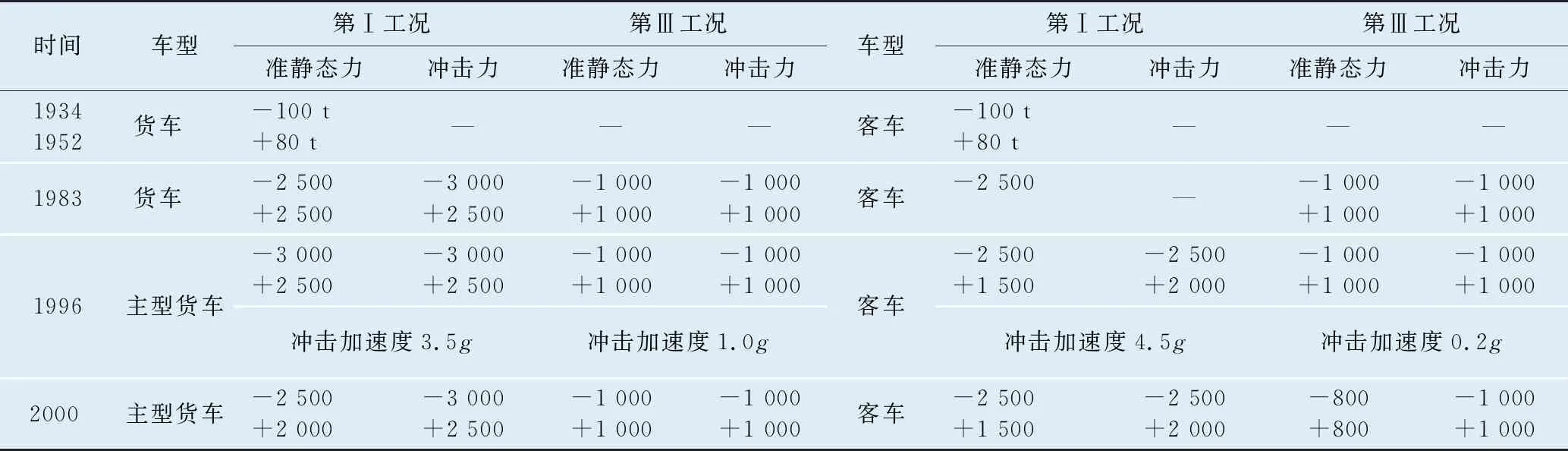

1934年版《1 524 mm宽轨铁路车辆设计基本资料》是原苏联最早的车辆设计参考规范,自动车钩时纵向冲击力取80 t,牵引力取65 t。在《铁路员工技术手册》第六卷第八分册的基础上修订颁布实施了《交通部轨距1 520 mm铁路新造和改造(非自动)车辆计算和设计规范》。《铁路员工技术手册》是根据有关文献编写的关于车辆计算、设计和评定的规定,没有经过程序批准,不是强制性的,是建议和参考资料,故1953年由国家立法颁布实施。《铁路员工技术手册》规定,货车强度计算时纵向压缩力取100 t,纵向拉伸力取80 t,同时还补充规定车体端部载荷为362 t。俄罗斯铁道车辆纵向载荷取值变化见表8。

1983年版《规范》规定,货车强度计算时,第Ⅰ工况纵向压缩力取 -2 500 kN,对于从驼峰上溜放的货车纵向压缩力取 -3 000 kN,拉伸力取+2 500 kN,在寿命期内重复次数为1 000~1 500次。第Ⅲ工况纵向压缩力和拉伸力均取1 000 kN,在寿命期内重复次数为2.5×105次。第Ⅱ工况纵向拉伸力均取1 500 kN。

1996年版《规范》规定,强度计算时,主型货车(不含保温车、漏斗车和自翻车)第Ⅰ工况准静态力的压缩力取-3 000 kN、拉伸力取+2 500 kN,冲击力的压缩力取-3 000 kN、拉伸力取+2 500 kN。而第Ⅲ工况准静态力和冲击力的压缩力均取-1 000 kN、拉伸力均取+1 000 kN。进一步明确规定了2种基本工况(第Ⅰ工况、第Ⅲ工况)和1种附加特殊工况(第Ⅱ工况)。同时,给出了运用一年内的车辆纵向力统计分布。在运用条件下,符合工况Ⅲ的是列车中的车辆在周期性的常用调速制动、中等的碰撞和溜放、车辆编组作业时,以允许速度直至构造速度运行于线路的直线、曲线区间和道岔的情况。附加的特殊工况Ⅱ,用于个别车型并以该车辆为特征的载荷的组合(如装卸作业、修理作业等载荷)。

1996年版《规范》于2000年第1次进行了修订,主型货车(不含保温车、漏斗车和自翻车)第Ⅰ工况准静态力的压缩力由-3 000 kN改为-2 500 kN、拉伸力由+2 500 kN改为+2 000 kN。第Ⅰ工况冲击力的压缩力、拉伸力以及第Ⅲ工况的准静态力、冲击力均没有修改。2002年第2次修订时对主型货车纵向力的规定也没有修改。

表8 俄罗斯铁道车辆纵向载荷取值变化 kN

4.4 欧盟铁路车辆纵向载荷取值溯源

从欧洲关于纵向冲击力理论和试验研究的文献可知[2],通常纵向力取200 t,至少可非常接近地控制住在实际运用条件下所产生的冲击力,所以规定货车所受的最大冲击速度为15 km/h,这虽不符合现行的运行规章,却符合实际的极限值。针对正常运行的客车,如此高的冲击速度几乎不加以考虑,但从安全角度出发,仍采用相同的力来计算。基于ORE B7委员会的研究,UIC规程车体强度规定:缓冲器间静压缩强度取2 000 kN,自动车钩间静压缩强度取2 500 kN,自动车钩间牵引强度取1 500 kN,静压缩强度(对角缓冲器间)取500 kN,距轨面350 mm处静压缩强度取400 kN。

4.5 纵向载荷工况比较分析

4.5.1 设计理念和注重点

北美、欧洲、俄罗斯、日本等国家的纵向载荷标准的主要区别在于设计理念和注重点。北美铁路货车最大纵向载荷取5 560 kN,来源于碰撞冲击事故,其试验冲击速度也规定为22.5 km/h。美国铁道客车有CEM且带剪切车钩的车体压缩载荷为2 560 kN,无CEM 系统时为3 560 kN。欧洲强调发生事故后的消极防护,UIC 577 OR、UIC 566 OR和EN 12663侧重运输货物完好和乘客的安全性,要求承受纵向载荷大,对车端强度要求很高。EN 12663依据车辆种类规定了不同的纵向载荷:干线客车为1 500 kN 或2 000 kN,城轨车辆为800 kN。我国TB /T 1335规定客车纵向压缩载荷为1 180 kN。UIC 566 OR规定车体纵向压缩载荷为2 000 kN。日本追求轻量化车体结构,一般通过信号、列车控制方面来保证安全性。日本JIS E 7105规定的纵向载荷最低,客车纵向压缩载荷为980 kN、拉伸载荷为490 kN,而对车端载荷没有明确要求。

4.5.2 纵向载荷组合和评定

对于组合载荷作用, UIC 566 OR规定纵向载荷与超常载荷叠加,也就是在最大载重情况下发生最大纵向载荷;EN 12663规定纵向载荷与最大静载荷和最小静载荷分别叠加,也就是在静态最大载重情况下发生最大纵向载荷或在静态最小载重情况下发生最大纵向载荷。日本规定纵向载荷与1.1倍的空车垂向静载荷叠加,也就是仅考虑空车状态下才发生最大纵向载荷。

5 中国铁路车辆纵向载荷设计标准解析

确定载荷设计标准时,必须考虑其作用特性,包括静态的或动态的,单次作用的或重复作用的,以及制造车辆材料能否承受所有特性的力的作用等因素。

5.1 评定方法

各国标准的评定方法不同。俄罗斯、TB、UIC考虑标准体系,根据运用工况统计载荷分布与作用次数,考虑安全系数,按材料的许用应力评价,试验载荷为基本作用载荷。AAR标准体系根据运营经验、事故结果分析(裂损)确定最大载荷。正常运用工况下,载荷强化相当于增大安全系数,按材料的屈服极限和强度极限评价,并考虑各种工况下的载荷系数,试验载荷为基本作用载荷乘以载荷系数,即采用加大试验载荷的方式进行强度考核。

TB 1335规定试验载荷应最大限度地模拟试件实际运用时的受力状态,试验载荷应不小于基本作用载荷。许用应力可理解为在已知因素下所产生应力的限度。AAR与TB 1335强度评价本质相同,但需要对其不同的安全系数及载荷系数进行考核。

欧洲按安全系数为1.15考虑,折算压缩载荷为1 725 kN、拉伸载荷为1 150 kN,欧洲列车相对来说安全性更好,但车体自重大。TB/T 3541—2016《动车组车体结构强度设计及试验》和《200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》(以下称《暂规》)中拉伸载荷以及动力集中式的压缩载荷与欧洲标准一致,动力分散式压缩载荷介于日本标准和欧洲标准之间,但是许用应力安全系数高达1.5,折算拉伸载荷为1 500 kN、压缩载荷为2 250 kN (动力集中式)和1 500 kN (动力分散式),比欧洲标准还要高。考虑到我国车体制造用材质及工艺方面与国外仍有差距,《暂规》对车钩压缩以及拉伸载荷取值的规定还是合理的。

5.2 静载荷

俄罗斯一般指静载荷工况,动载荷和载荷重复性的影响一般在许用应力中考虑。我国铁路车辆强度标准在1978年制定时也沿袭了俄罗斯铁路的理念。1996年修订时,又强化“以动化静”的理念,主要考虑降低强度试验的工作量,节约时间和试验成本,因为动强度试验需要提供测试线路条件,增本耗时。垂向动荷系数来源于俄罗斯的统计计算公式。对于纵向载荷工况,也是以静压缩力考虑,通过冲击试验来模拟动态的压缩力。

5.3 动载荷(冲击载荷与冲击速度)

冲击速度是调车编组自动化对车辆提出的要求。随着牵引重量的不断增加,列车在启动、运行中产生的纵向力比缓冲器压死允许的力还要大。鉴于这种情况,许多国家一方面研究开发大容量缓冲器,另一方面把冲击速度限制在所产生的纵向力与运行中产生的最大力相当,既有利于提高编组速度,加速车辆周转,也有利于发挥车辆结构强度潜能。70 t 级和80 t 级货车大量冲击试验表明,冲击速度达到 8 km/h 时,车钩力还远未达到 2 500 kN,没有充分发挥车体抗冲击能力。为考核车辆整体冲击性能,在保证调车工况下的车钩力不大于钩舌最小破坏载荷的前提下,应研究提高冲击速度及纵向冲击载荷的评定方法。

世界各国铁路对货车纵向冲击载荷的规定为:北美铁路纵向冲击载荷为5 562 kN或冲击试验速度22.5 km/h;欧盟纵向冲击载荷为5 562 kN或冲击试验速度为15 km/h;1984年前苏联、1996年俄罗斯的纵向冲击载荷为3 000 kN或冲击试验速度为12 km/h,2001年俄罗斯将纵向冲击载荷降为2 500 kN或冲击试验速度为12 km/h。比较分析认为,2001年俄罗斯规定较合理。由于缓冲器性能提高,在相同的冲击速度下,车钩冲击力有所降低。

俄罗斯铁路研究表明,在车辆调车冲击时纵向力和加速度最大,因此缓冲器动力特性的主要指标通常都是根据车辆冲击时保证不发生事故来进行设计的。在现有运用条件下,车辆调车冲击时的平均速度为7 km/h,其均方根差大约为1.8 km/h。货车的冲击设计速度,即由冲击平均速度及其2倍的均方根差之和所决定的速度,在现有运用条件下可取10.8 km/h,而在将来则可取12 km/h。对于不可冲击的机保车、专用棚车和装运集装箱的平车以及装运易损货物的货车,冲击设计速度应当按平均冲击速度加上其3倍的均方根差来确定,也就是说应当取14~15 km/h[24]。当时预计1990年驼峰调车场上车辆的冲击速度可达如下数值:平均冲击速度为6.3 km/h,均方偏差为2.38 km/h,冲击速度为11~12 km/h的累计频次为0.028 8[25]。

虽然我国铁路货车标准提出按冲击速度和车钩力考核车体强度,以先达到为准。但按冲击速度考核车体强度不合适,应该按车钩力考核车体强度,因为不同的车型在同一速度下的车钩力是不同的。1978年制定标准时不考虑冲击速度,规定车钩力达到200 t即可。1993年制定的TB/T 2369规定冲击速度为10 km/h,也是考虑车钩冲击力。1996年,通过试验认为冲击速度7 km/h和车钩力200 t有较好的一致性。冲击速度提高到8 km/h有如下原因:(1)根据现场实际连挂速度(《铁路技术管理规程》最低要求为5 km/h,实际有可能超于该值);(2)自重轻的车(如平车),冲击速度低,车钩力达不到200 t。由于7 km/h和8 km/h差别不大,所以取8 km/h。《技规》是最低要求,但车体强度要有一定的安全裕量。通过试验并综合当时的情况,从俄罗斯标准体系统计推断确定的冲击速度,没有精确的理论依据。按概率统计规律,如3σ原则,认为3σ分布很难出现,一般取2σ,通用调车冲击速度按2σ的取值作为最大可能值。

5.4 最大车钩力

TB/T 1335—1996规定货车车钩拉伸载荷不得小于3 100 kN,第二工况的压缩力为2 250 kN,未对拉伸力作规定。重载列车车辆纵向载荷应提高到第二工况拉伸力和压缩力均为2 500 kN,对重载长大货物列车减小纵向冲动意义重大。国外标准如AAR规范,一般均对拉伸和压缩工况下车辆强度有严格的要求。《规范》(2002年修订版)附录1给出了在运用一年内经车钩作用于车辆的纵向拉伸力和压缩力的统计分布:铁路货车在纵向力2 400~2 800 kN范围内,实际拉伸力和压缩力的作用频次分别为0.003 4 和0.019;循环数分别为60和120次。从国外车辆运用情况可见,拉伸力和压缩力无论力值大小和作用频次多少,都不可忽视。

综合来看,最大车钩力的安全评定标准需根据车钩强度要求和车辆纵向载荷规定取其小者。最大车钩力限度应取2 250 kN,因为TB/T 1335—1996已明确规定该值为第二工况车辆纵向压缩力,小于车钩力标准。由于TB/T 1335—1996未规定第二工况纵向拉伸力,应暂以重载列车第二工况纵向拉伸载荷2 500 kN作参考,结合车钩拉伸强度要求,再考虑较大的安全裕量,可暂定2 000 kN,供今后制定标准时参考。采集分析铁路货车在线实际运行及试验数据,增加第二工况的纵向拉伸力要求,可全面反映列车启动、使车辆退行或低速制动的车辆受拉较大的情况,提高货车运用可靠性。

6 中国铁路机车车辆纵向载荷设计标准和试验方法展望与建议

铁路干线运用的车辆在强度、运行可靠性和安全性方面的标准要求应与现代和未来的运用条件相适应。这些条件是由综合运用经验和科技成就的基础上拟定的文件规定的。车辆设计强度计算标准的拟定乃是大量研究结果的综合,其中包括车辆运用工况及其不同工况的车辆动力学性能研究,以及车辆所采用材料的疲劳特性和其他强度特性的研究。由此可见,在新标准中应反映出车辆动力学、强度、运用可靠性方面和相关的技术领域中最主要的成就。

铁道车辆强度设计计算及试验评定应真实反映实际作用载荷工况,而且留有足够的安全裕量,同时安全裕量又不宜过大,以节约制造维修成本,要总结现有的货车运用条件并对未来的货车运用条件进行估计和预测。作用载荷的取值应建立在以往多年大量的设计、试验和运用的经验基础上,充分体现技术发展过程并能反映未来几年乃至10年铁路技术进步的趋势。基于上述原则确定的载荷才能形成科学、合理、可行的标准。

应对比分析各国铁路纵向载荷标准,追溯标准来源、使用条件、发展变化,研究分析其在中国的适用性。在我国TB/T 1335《铁道车辆强度设计及试验鉴定规范》的基础上,借鉴北美、俄罗斯、欧盟等世界各国铁路的运用经验,总结我国机车车辆运用经验以及我国铁路行业的大型科研项目、综合试验,对各工况的车钩纵向冲击载荷进行综合分析研究,提出考核标准值。

(1) 设计标准。通过对货车的编组调车作业与运行工况进行综合分析研究,确定车钩纵向设计载荷取值原则,提出考核标准取值建议。车体设计时纵向冲击载荷要留有安全裕量,但并不是越大越好,还要同时兼顾安全性和经济性。纵向力取值过大虽然提高了安全系数,却使车体自重显著增加,同时,对车钩缓冲装置的容量也有影响,这在各国都在力求车体轻量化的今天显然不可取;过分追求车体的安全性,必然要在经济上付出代价。我国设计、工艺以及材质方面与国外的差距日趋缩小,技术进步已日渐显现,在我国特有的运用条件下对货车纵向压缩和拉伸载荷的取值也应体现出技术成就。

(2) 标准溯源。我国纵向载荷取值标准源于前苏联及俄罗斯的铁路标准体系,并结合计算分析、试验数据及运用经验,基于统计推断确定。中国铁路综合当时车辆结构及车钩、缓冲器等关键零部件的各种情况,通过仿真分析,统计推断不确定的项点,有针对性地作了一些必要试验,在此基础上确定纵向载荷取值标准。从其历史发展历程看,采用类比方法,结合统计推断法得出的结果更有实际意义。车钩冲击力的统计分析概率取值,TB按许用应力评定,可以理解为按均值统计;如果按屈服极限评定,可以按1σ或2σ取值:按疲劳存活率95%取2σ,若认为调车发生频次较少不考虑疲劳则取1σ。

(3) 鉴于冲击试验结果的离散性较大,应补充试验,增加数据样本,提高数据分析的可靠度。统计分析的关键是要有大量的试验数据,应加强试验数据积累,研究分布规律和分散度,为进一步制定冲击条件提供依据。除加强试验外,还要加强理论分析,如用有限元法计算冲击响应,模拟冲击运用条件,研究传递函数,更有效地分析利用试验数据。

(4) 在《技规》规定的调车连挂冲击速度不超过5 km/h的基础上,结合以往经验和现场调研情况,分析确定调车连挂冲击速度。目前尚缺少货车实际调车速度的详细统计数据,现场调研测试组织难度高和工作量大,建议由国家铁路局和国铁集团立专项分析调查试验研究。统计分析调车连挂冲击速度,建议按概率统计2σ原则作为最大可能值。运输特殊货物的特种货车,采用3σ原则统计确定调车连挂冲击速度。

(5) 评定准则。应综合考虑结构、载荷(作用工况)、强度(应力结果)、评定(安全裕量)。第二工况压缩力分静态压缩力和动态冲击力,静态压缩工况按许用应力评定,动态冲击压缩工况按材料的屈服极限评定。结构、载荷、强度、许用应力密不可分,强度还涉及安全系数。

(6) 增加车辆在曲线上纵向稳定性分析试验考核工况。建议系统研究车辆在曲线上的受压稳定性,提出纵向载荷限值。