不同种类和含量的Al-Ti-B晶粒细化剂添加对5182合金晶粒细化效果的影响研究

2022-07-07高跃鹏邵紫光韩昭勇王晓磊

李 栋,石 磊,高跃鹏,邵紫光,韩昭勇,王晓磊

(河南中孚高精铝材有限公司,巩义 451200)

0 前言

晶粒细化是既能够提升强度又能提升塑性的一种方式,对材料的强塑性协同提升有很大作用。在晶粒尺寸达纳米级别以上的产品中,细化晶粒能够提高位错密度,增加材料的强度。相对于大晶粒来说,在单位体积内微小的协调变形能够提升整体材料的延伸,增加材料塑性[1]。而在实际的铸造过程中,晶粒细化也能减少枝晶生长所产生的孪晶,降低过程偏析、冷隔、热裂倾向,改善其凝固过程中的补缩,消除或更好地分散疏松、提高铸件的气密性和表面质量等,提升铸造成功率,同时也有利于铸锭的后续加工。铝合金晶粒细化剂的研究是铝工业十分重要的研究课题,性能良好的细化剂,不仅能细化铝及其合金的晶粒,使其成分均匀,同时能提高材料的力学性能和机械加工性能,明显改善合金的质量[2]。

自20世纪30年代以来,轻合金的晶粒细化一直是行业发展的重要方向[3]。其中Al-Ti-B晶粒细化剂应用广泛,全球大约75%以上的铝加工企业使用该细化剂进行晶粒细化[4-5],在铸造生产中仅需加入少量Al-Ti-B便可得到优异的细化效果。一般来说,在变形铝合金熔铸生产中采用在线添加Al-Ti-B细化剂丝,而在铝合金铸件生产中多采用炉内添加Al-Ti-B合金锭的方式达到细化效果[6]。本文主要研究在5182铝合金锭铸造过程中,不同种类和不同用量Al-Ti-B晶粒细化剂的添加对其铸态晶粒细化的影响,寻求实现最优晶粒细化效果的方案,提高生产效率与节约生产成本。

1 试验材料与方法

1.1 试验材料

选用5182合金进行实验室小炉检测和生产在线检测,晶粒细化剂选用A产品与B产品。

1.2 试验方法

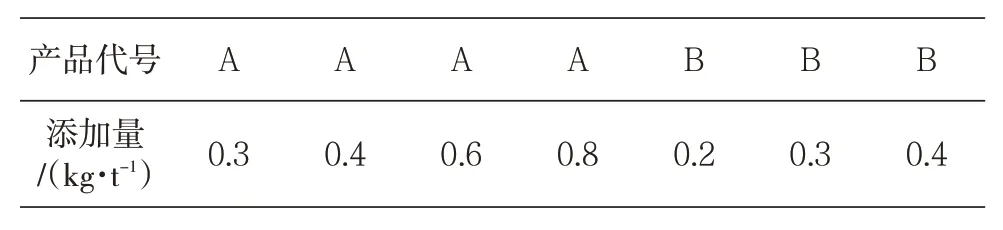

为了对比A与B晶粒细化剂的细化效果,分别在实验室模拟条件和生产在线条件下,采用不同种类和不同剂量的细化剂添加,对比不同批次5182合金铸锭的晶粒组织。A产品与B产品每铸次的使用量如表1所示,其中A产品连续做4铸次,细化剂的使用量分别为0.3 kg/t Al、0.4 kg/t Al、0.6 kg/t Al、0.8 kg/t Al;B产品晶粒细化剂连续做3铸次,晶粒细化剂使用量分别为0.2 kg/t Al、0.3 kg/t Al和0.4 kg/t Al。

表1 细化剂产品代号与对应添加剂量

本生产试验最主要的影响变量为铝水中的Ti含量及细化剂添加前的晶粒水平,试验时保证每批次铝水中Ti含量稳定控制在(175~185)×10-6范围之内。对每个实验铸次取铸造流槽样和小炉铸锭样,对平均晶粒尺寸以及铸造相的形貌、尺寸进行检测与分析,最后对比实验结果得到不同细化剂的具体指导用量。

1.2.1 实验室小炉测试

首先采用实验室抽检模式进行小炉测试,确定其细化能力的稳定性。随机选取4个批次A类铝钛硼丝和2个批次B类铝钛硼丝,按照表1中的实验方案进行实验室等比例小炉熔铸测试。每炉熔铸铝锭110 g,取铸锭心部试样进行晶粒组织分析。

1.2.2 工业化在线生产流槽样测试

为避免A与B不同批次铝钛硼对细化效果的影响,随机选用A、B类铝钛硼丝的某一同批次进行工业化生产检测。按照表1中的试验计划选用A类晶粒细化剂在铝水中分别添加0.3 kg/t、0.4 kg/t、0.6 kg/t、0.8 kg/t等不同剂量;选用B类晶粒细化剂在铝水中分别添加0.2 kg/t、0.3 kg/t、0.4 kg/t的使用量进行生产实验。在生产达到稳态后,在流槽中取加入细化剂前后的流槽样进行晶粒组织观察,每一批次均在流槽样的心部取样进行晶粒组织分析。

1.3 试验设备及简单程序

本试验所有样品由铝合金抛光机进行机械打磨与抛光后,经电解抛光覆膜后利用金相显微镜进行金相组织观察,采用扫描电子显微镜观察试样内部的第二相分布特征。晶粒尺寸采用晶粒快速分析仪与光电直读光谱分析仪进行分析,并采用晶粒截距法计算出不同批次试样的平均晶粒尺寸。

2 试验结果与分析

2.1 实验室小炉测试

图1所示为实验室小炉测试条件下添加A和B类不同用量铝钛硼丝后5182铝合金铸锭的平均晶粒尺寸对比结果。从图1可以看出,在铝水中添加A和B类铝钛硼丝后,晶粒尺寸基本都在100μm以内,随着细化剂添加量的增加,铸锭晶粒尺寸逐步减小。从抽检的不同批次铝钛硼丝的稳定性上看,A类铝钛硼丝的细化能力波动相对较大,而B类铝钛硼丝的细化能力更加稳定,晶粒平均尺寸差异较小,这与A和B产品生产工艺及生产过程控制能力有关。当5182合金晶粒的尺寸细化达到95μm时,B类铝钛硼丝的使用量为0.1~0.15 kg/t,而A类铝钛硼丝的使用量为0.35~0.5 kg/t;当晶粒细化尺寸达到85μm时,B类铝钛硼丝的使用量为0.2 kg/t,而A类铝钛硼丝的使用量高达0.7 kg/t。可见,在满足同等晶粒尺寸细化要求的水平下,B类铝钛硼丝的用量仅为A类的1/3,能够显著减少铝钛硼丝的使用量。

图1 实验室小炉测试条件下A类与B类铝钛硼丝的细化晶粒能力对比结果

2.2 工业化在线生产流槽样测试

在工业化生产中,待5182铝水达到稳定后,分别在流槽中取加入细化剂前后的试样进行晶粒组织观察,不同种类和剂量铝钛硼丝添加前后的平均晶粒尺寸列于表2。可以发现,在实际铸造生产过程中,没有添加铝钛硼时,精炼后的铝水在自然冷却后晶粒尺寸基本保持在(180±5)μm,这说明整体的生产环境比较稳定;在添加少量A和B的铝钛硼丝后,铝水中铸态晶粒尺寸均大幅降低,随着A和B铝钛硼丝添加量的增加,晶粒尺寸逐渐变小。

表2 流槽样在不同细化剂添加前后的平均晶粒尺寸

图2所示为工业化生产中流槽样加入不同剂量A类和B类铝钛硼丝后的平均晶粒尺寸对比结果。从图中可以看出,B类铝钛硼丝的晶粒细化效果明显更优,且添加量也显著低于A类铝钛硼丝。添加0.2 kg/t的B类铝钛硼丝时,合金铸锭的晶粒细化效果优于A类铝钛硼丝0.8 kg/t及以下添加量的晶粒细化效果。

图2 在线生产中A与B类铝钛硼丝的添加量对5182合金晶粒尺寸的影响

2.3 在线生产与实验室条件测试对晶粒尺寸的影响

经过前面的数据统计分析后,再进一步把生产中取的流槽样与实验室中在样勺内添加等比例铝钛硼的铸锭样进行对比分析,同等条件下对比A类铝钛硼丝添加量在0.3~0.8 kg/t下的晶粒尺寸,结果示于图3。从图3可以看出,实验室条件下测试的晶粒尺寸略低于在线生产数据,这可能是由于实验室小样铸锭冷却更快所致。但两者的差异较小,生产与实验室试验结果显示出了较好的平行性,说明实验室小炉试验的可靠性较高,可以用实验室小炉试验评定5182铝合金在线熔铸生产中晶粒细化剂的细化效果与用量评估。

图3 在线生产与实验室测试条件下的平均晶粒尺寸对比

2.4 铸锭取样位置对晶粒尺寸的影响

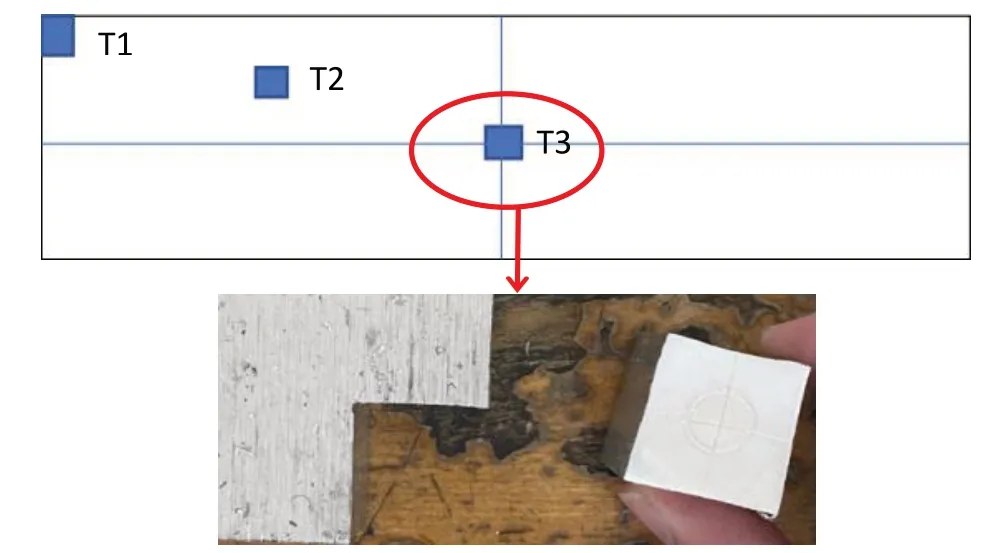

为了检验铝钛硼丝在铝水中的细化均匀性,取浇口锯切200 mm后的铸锭样品进行检测分析。切样位置如图4(横截面)所示,检测均选择样块的右下角区域,T1、T2、T3分别为铸锭的边部、肋部及心部位置。

图4 铸锭切边样品横截示意面图

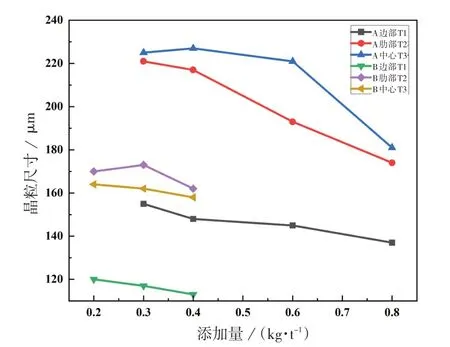

图5所示为不同铝钛硼丝添加方案下5182铝合金铸锭边部、肋部及心部的平均晶粒尺寸对比。从图5可以看出,整体上5182铸锭的边部晶粒尺寸最小,而肋部和心部位置的晶粒尺寸较大。但两类铝钛硼丝在不同添加量下的晶粒细化效果仍有差别,在相同使用量和相同取样位置下,B类铝钛硼丝的细化能力更强。此外,可以观察到对于B类铝钛硼丝,添加量在0.2 kg/t、0.3 kg/t、0.4 kg/t时,晶粒尺寸的差异化较小,说明在5182合金铸造生产中,添加铝钛硼至0.2 kg/t时已能到达较为理想的细化效果;而对于A类铝钛硼丝,随着添加量的增加合金铸锭的晶粒尺寸持续下降。通过对比发现,在保证细化效果较好的前提下,B类铝钛硼丝0.2 kg/t的添加量可代替A类铝钛硼丝0.8 kg/t及以下的添加量。

图5 不同铝钛硼丝添加方案下5182合金铸锭在不同位置的晶粒尺寸对比图

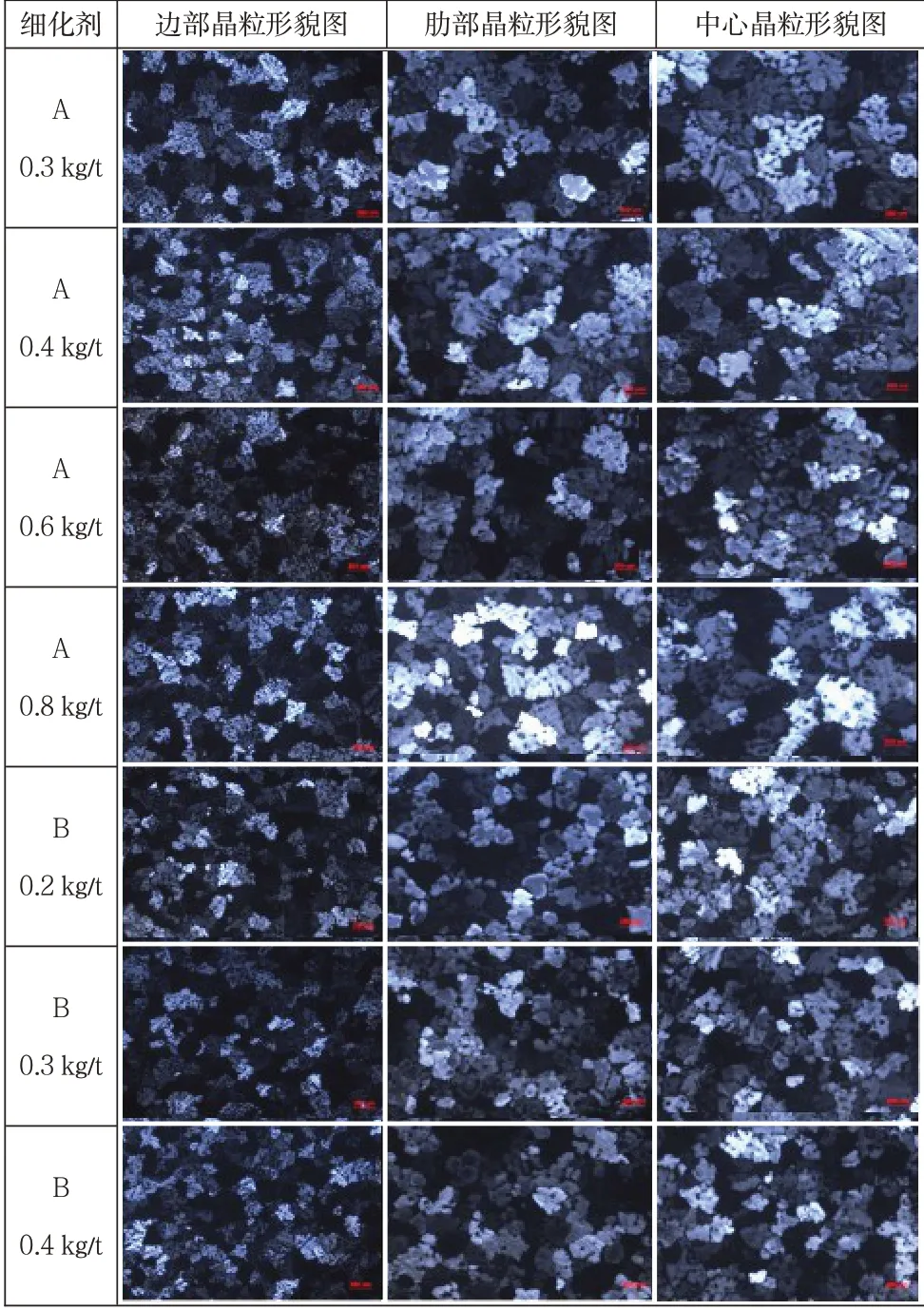

图6所示为试验中所有批次5182铸锭的边部、肋部和心部的金相组织形貌。可以看出,铸锭结晶过程受水冷分布和液穴影响,铸锭在横截面上总是由边部向中心方向凝固,所以无论是A类铝钛硼丝或是B类铝钛硼丝,边部晶粒尺寸>肋部晶粒尺寸>心部晶粒尺寸,但肋部和心部的晶粒尺寸相差不大。对于A类铝钛硼丝,随着添加量的增加,晶粒的平均晶粒尺寸随之减小;而对于B类铝钛硼丝,随着添加量的增加,晶粒尺寸减小不明显,但整体细化能力显著优于于A类。

图6 不同铝钛硼丝添加方案下5182合金铸锭在不同位置的晶粒组织形貌对比图(100倍)

图7示出了细化剂添加量为0.3 kg/t时,5182合金铸锭边部与心部试样在扫描电镜下的第二相分布形貌。可见,铸锭中存在一些沿晶界分布的非平衡共晶相。添加B类铝钛硼丝后,因为在熔体中能够形成的形核质点更为稳定,数目更多,使合金的晶粒尺寸更小,成分更为均匀,沿晶界分布的第二相尺寸也更小,这将会在铸锭的后续加工中产生更多有益效果。

图7 5182合金铸锭试样的第二相对比图(细化剂0.3 kg/t)

2.5 细化剂类别对晶粒尺寸的影响

图8为A和B产品显微组织对比图。从显微组织对比可以看出,B产品的显微组织更加细小,单位面积上的显微组织更多,也就是说B产品的有效细化剂形核质点相对于A产品更多。这一点也进一步解释了在晶粒细化剂添加相同水平时,使用B产品细化剂的铸锭晶粒尺寸会更加细小。

图8 不同种类细化剂显微组织对比图

3 结论

(1)在同样的添加量下,B类铝钛硼丝的细化能力要强于A类铝钛硼丝,在晶粒尺寸达到相同水平下,B类铝钛硼丝的用量仅为A类的1/3,且B类铝钛硼丝不同批次间的细化稳定性要高于A类铝钛硼丝。

(2)铝钛硼丝添加量在0.2~0.8 kg/t范围内,随着A类铝钛硼丝添加量的增加,铸锭晶粒尺寸随之减小;随着B类铝钛硼丝添加量的增加,铸锭晶粒尺寸也随之减小,但变化量较小。

(3)工业化生产中在保证细化效果较好的前提下,B类铝钛硼丝0.2 kg/t的添加量可代替A类铝钛硼丝0.8 kg/t及以下的添加量。

(4)生产与实验室试验结果显示出了较好的平行性,可以用实验室小炉试验评定5182铝合金在线熔铸生产中晶粒细化剂的细化效果与用量评估。