玻璃钢缺陷的空耦激光超声检测

2022-07-05王宝定吴俊伟廖为圣程中文张永康曾吕明纪轩荣

王宝定,吴俊伟,廖为圣,程中文,邓 宇,张永康,曾吕明,纪轩荣

(1.广东工业大学 精密电子制造技术与装备国家重点实验室, 广州 510006;2.广州多浦乐电子科技股份有限公司,广州 510700)

玻璃钢具有轻质高强、吸声隔热、介电常数低、易加工的特点,被广泛地运用于直升机的桨叶大梁、飞机的雷达罩和蒙皮、卫星天线以及消音板和高温管道等部件的制造中[1-3]。纤维增强复合材料具有层铺结构、各向异性以及非均质性等的特点[4],在多变、恶劣的服役环境中易受到持续性的冲击[5],容易产生分层、夹杂、减薄、孔洞与基体材料脱黏等各种类型的缺陷。

材料内部的初始微小缺陷通过外观很难进行判断,因此,为了保证结构服役时的安全稳定,通常采用多种先进的无损检测手段用来识别或评估玻璃钢的损伤,如超声C扫描[6]、红外热成像[7]、空耦超声[8-9]等。其中,超声C扫描[6]是复合材料检测应用面最广且最有效的检测手段,但是其需要使用接触式的探头和耦合剂,耦合剂的使用会对材料造成二次污染;红外热成像作为非接触检测技术,虽然能够进行大范围的检测,但由于玻璃钢的低密度以及隔热性,在检测微小缺陷时存在较大局限性;空耦超声作为一种低成本的非接触检测手段在玻璃钢检测中存在一定优势[10],但空气中高频信号的快速衰减使得通常只能使用低频探头,这会导致灵敏度、空间分辨率和信噪比的急剧下降。

近年来,基于全光学的激光超声检测技术具有检测距离远、分辨率高、检测速度快等特点,在新型复合材料的检测中得到了广泛运用[11-16]。PANTANO等[17]通过有限元方法建立了激光超声产生的超声波从固体到空气的传播模型;CERNIGLIA等[18]利用空耦超声探头接收激光超声激发的导波,对多层铝结构的脱黏缺陷进行了检测;BUSTAMANTE等[19-20]通过混合激光超声系统,实现了对碳纤维复合材料缺陷位置和大小的识别,并分别通过兰姆波以及纵波对铝板、钢板、环氧树脂板的杨氏模量和厚度进行了测量;KENDERIAN等[21]通过混合激光超声系统,对形状复杂和有限曲面的零件上的裂纹进行了检测。以上混合激光超声检测系统主要采用兰姆波来对缺陷进行检测,但兰姆波在面对具有各向异性的层铺结构的玻璃钢时,存在信噪比低、频散、多模态等问题,会影响到缺陷识别的灵敏度,并且兰姆波通常用于检测厚度与其波长接近的试样。

针对以上问题,文章采用450 kHz的低频空耦超声探头接收激光超声产生的纵波信号,实现了玻璃钢内部微小缺陷的低成本、高精度、非接触检测。通过分析激光的光斑大小以及探头的接收距离对玻璃钢中激发出的激光超声信号的影响,确定了系统的最佳接收距离和光斑大小,并开展了微小缺陷的非接触混合激光超声系统和接触式相控阵超声检测系统对比试验,验证了混合系统的准确性与可靠性。

1 空耦激光超声检测系统

1.1 试验系统

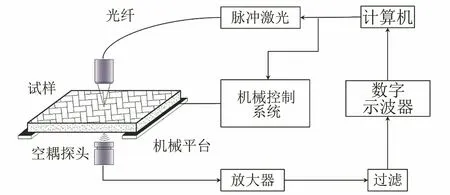

采用调Q脉冲激光(型号为PD-1064-1-KD)来激发超声波,激光波长为1 064 nm,脉冲宽度为15 ns,脉冲能量为0~0.76 mJ(可调),脉冲激光光斑直径为0.2 mm,重复频率为0~100 kHz(可调)。脉冲激光通过耦合器进入单模光纤,经透镜组聚焦在玻璃钢上产生激光超声场,并采用自主研制的中心频率为450 kHz的1-3型空耦超声探头放在试样的背侧,采用透射式接收激光超声。采用基于LABVIEW的控制采集程序进行运动的控制以及超声信号的采集。保持试样不动的情况下,通过控制电动扫查平台(型号为GCD-202100M)控制光斑和空耦超声探头以0.1 mm的步距进行栅格扫描。空耦超声探头采集到的超声信号依次通过54 dB低噪声放大器、230 kHz高通滤波器、1.9 MHz低通滤波器,最后经高精度数字示波器进行采集。采用的基于空耦超声探头的混合激光超声检测系统结构框图如图1所示。

图1 基于空耦超声探头的混合激光超声检测系统结构框图

1.2 空耦超声探头信号测试

采用基于1-3型压电复合材料自主研制的450 kHz空耦超声探头,进行玻璃钢的混合激光超声检测,空耦超声探头信号测试结果如图2所示。空耦超声探头的孔径为24 mm,-20 dB回波脉冲宽度为18 880 ns,相对回波灵敏度为-59.28 dB,脉冲回波响应如图2(a)所示,实测空耦超声探头的中心频率为470 kHz,-6dB相对带宽为35.8%。为研究探头对于激光超声信号的响应,采用透射式的方式接收激光在玻璃钢表面激发出的超声信号,空耦超声探头接收到的激光超声信号及其频谱如图2(b)所示,可以看出中心频率为470 kHz,-6 dB相对带宽为28.5%。

图2 空耦超声探头信号测试结果

1.3 玻璃钢对激光超声信号的响应

为提高检测信噪比和精度,研究了玻璃钢对于激光超声信号的响应,用于调节系统参数。当试验所采用的激光功率密度低于107W/mm时,主要为热弹效应激发的超声波,此时材料产生的初始声压和激光功率密度呈正相关。由于脉冲激光聚焦点的离焦量会影响到超声纵波信号的幅值[22],为了达到最佳的透射波信号信噪比,笔者研究了玻璃钢中激发的超声信号幅值随聚焦点的变化关系[见图3(a)]。试验结果表明,聚焦光斑处于焦平面即聚焦透镜距离试样为10 mm时,激光功率密度最大,此时激发出的纵波信号幅值最大。因此,试验透镜和试样之间的距离设置为10 mm。

空气中的超声信号衰减会影响到探头接收信号的幅值。为了研究探头的最佳接收距离,在保持聚焦距离不变的情况下,通过改变探头距试样的距离,记录各距离下接收到的信号幅值。信号幅值随接收距离变化的响应如图 3(b)所示。结果表明,随着探头距试样距离的增加,信号幅值先增大,后减小,然后保持平稳,最后再减小。分析得出其原因有以下几方面:所用空耦超声探头孔径为24 mm,其接收到的信号强度为孔径上每一点的叠加,而波束具有指向性,使得探头在近距离时只有部分幅面接收信号;随着探头与试样间距离的增加,信号接收范围逐渐覆盖整个幅面,幅值最大时,探头最佳接收距离为5 mm;但当接收距离继续增加,超声信号在空气中的衰减以及扩散使得信号幅值逐渐下降。因此,为提高接收信号信噪比,试验中空耦超声探头和试样之间的距离设置为5 mm。

图3 系统参数对激光超声信号的响应

2 激光超声与相控阵检测对比分析

为了验证基于空耦超声探头的激光超声检测系统对玻璃钢微小缺陷的检测能力,笔者开展了对比试验。分别采用激光超声检测系统和相控阵超声检测系统对同一试样进行对比试验。相控阵检测系统采用DPL-SJCS-001型超声水浸C扫描系统,搭载5L64-0.6×10探头,晶元数为64,探头中心频率为5 MHz。为了保证探头和试样的耦合,将试样放入水箱中,设置晶元虚拟孔径为8(无量纲),晶元步距为1(无量纲),配合机械扫描完成试样全幅面的扫描,采集到的信号采用10 dB增益。阀门阈值设置为34%,以消除铺层界面产生的杂波造成影响。

试样采用玻璃纤维布浸入环氧树脂溶液形成玻璃纤维布浸渍料,将层厚为0.12 mm的玻璃纤维布浸渍料按照45°/-45°进行层铺,层压板的铺层数量为25层。试样尺寸为200 mm×200 mm×3 mm(长×宽×高)。为模拟材料不同形状的缺陷,在试样背部加工盲孔和凹槽,其中盲孔直径和深度分别为2.0,2.5 mm,凹槽宽度和深度均为2 mm。

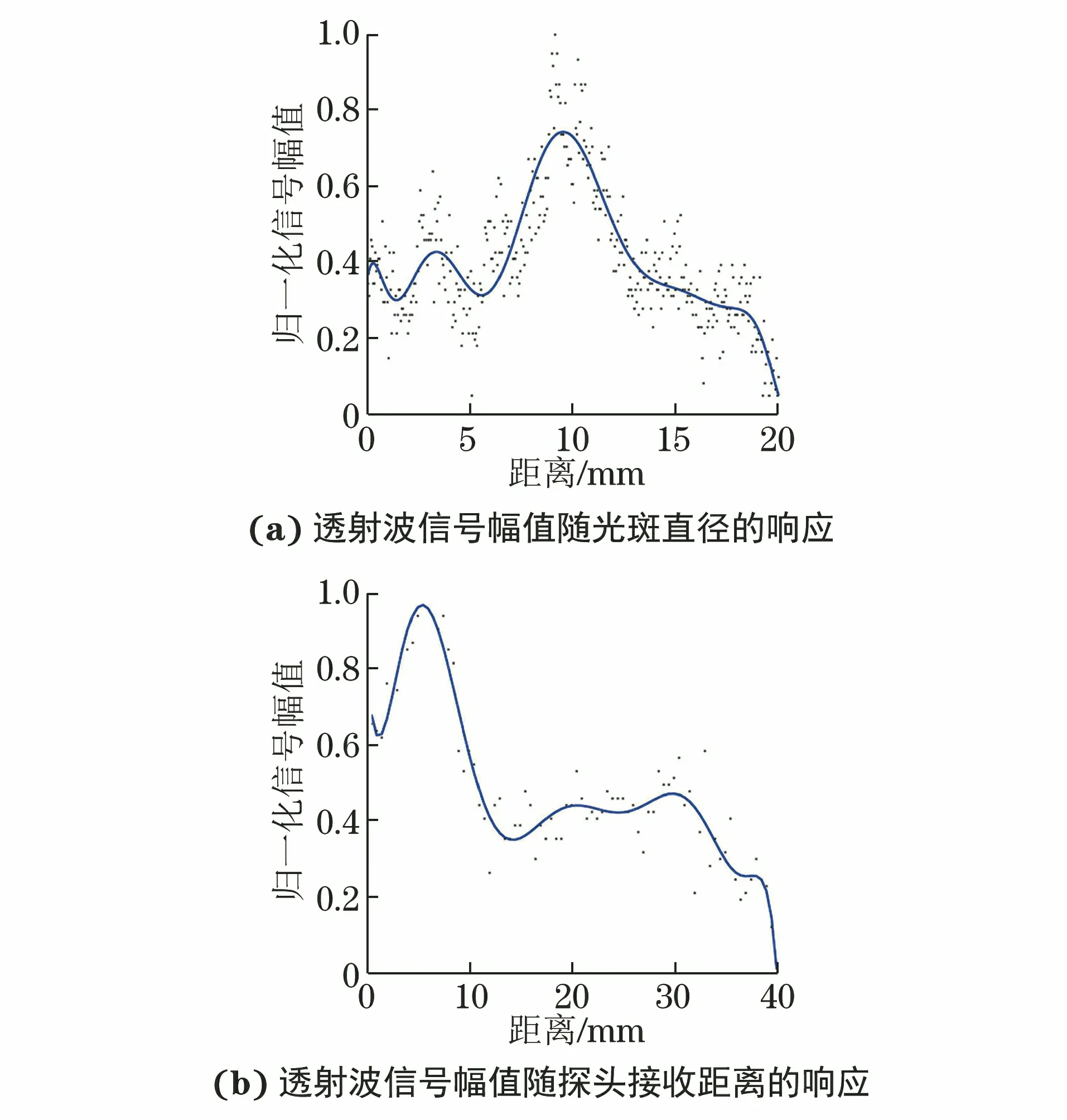

2.1 圆形盲孔缺陷对比分析

以0.5 mm深盲孔缺陷为对象进行对比试验,其结果如图4所示。5 MHz探头的相控阵超声C扫描图像如图4(a)所示,可看出相控阵超声能够准确定位出缺陷位置,但是缺陷形状发生了明显的压缩变形,在垂直方向上被压缩。原因是相控阵超声采用的是线阵相控阵探头,在阵元宽度方向(步进方向)上的聚焦声束焦斑更小,分辨率更高,而在长度方向上声束焦斑更大,分辨率更低,聚焦声场宽度和长度方向上的不对称会导致缺陷的压缩[25]。5 MHz相控阵S扫描图像如图4(c)所示,S扫图像是探头经过延时和折射角矫正后,将一个截面范围内所有扫描点幅值和传播时间关联起来的断面深度图像,可以显示出缺陷在深度方向上的信息。在检测深度为0.5 mm的缺陷时,上表面波和缺陷的回波能被清晰辨别,但是缺陷波回波与上表面波相连,从而对缺陷的定量分析造成影响。

激光超声C扫描成像结果如图4(b)所示,对试验数据采用幅值成像算法得到缺陷图像。相比图4(a),采用空耦激光超声检测的结果与观察到的相关区域的试样结构特征保持一致,缺陷的形状未发生明显变形,表明所搭建的系统相比相控阵超声检测具有更高的分辨率。图4(d)为图4(b)蓝色虚线部分信号强度的表征,从图4(d)可以看出,缺陷信号所对应的缺陷直径为1.9 mm,与实际缺陷2 mm的相对误差为5%,存在一定差异的原因可能是因为材料的各向异性造成的激光超声信号的非对称性传播和声束倾斜与畸变[23]。考虑到缺陷处的信号幅值上升的原因,一是缺陷处的厚度减薄影响到了空隙率和铺层数量从而影响了反射和透射系数,二是声波在无缺陷处的传播路径边长使得声束扩散造成了能量的衰减[24]。试验结果可以看出,基于空耦超声探头的激光超声检测系统准确地检测出了缺陷位置信息,缺陷形状与相关区域的试样特征基本保持一致,验证了所搭建系统对于玻璃钢中微小缺陷的检测能力。

图4 0.5 mm深盲孔缺陷对比试验结果

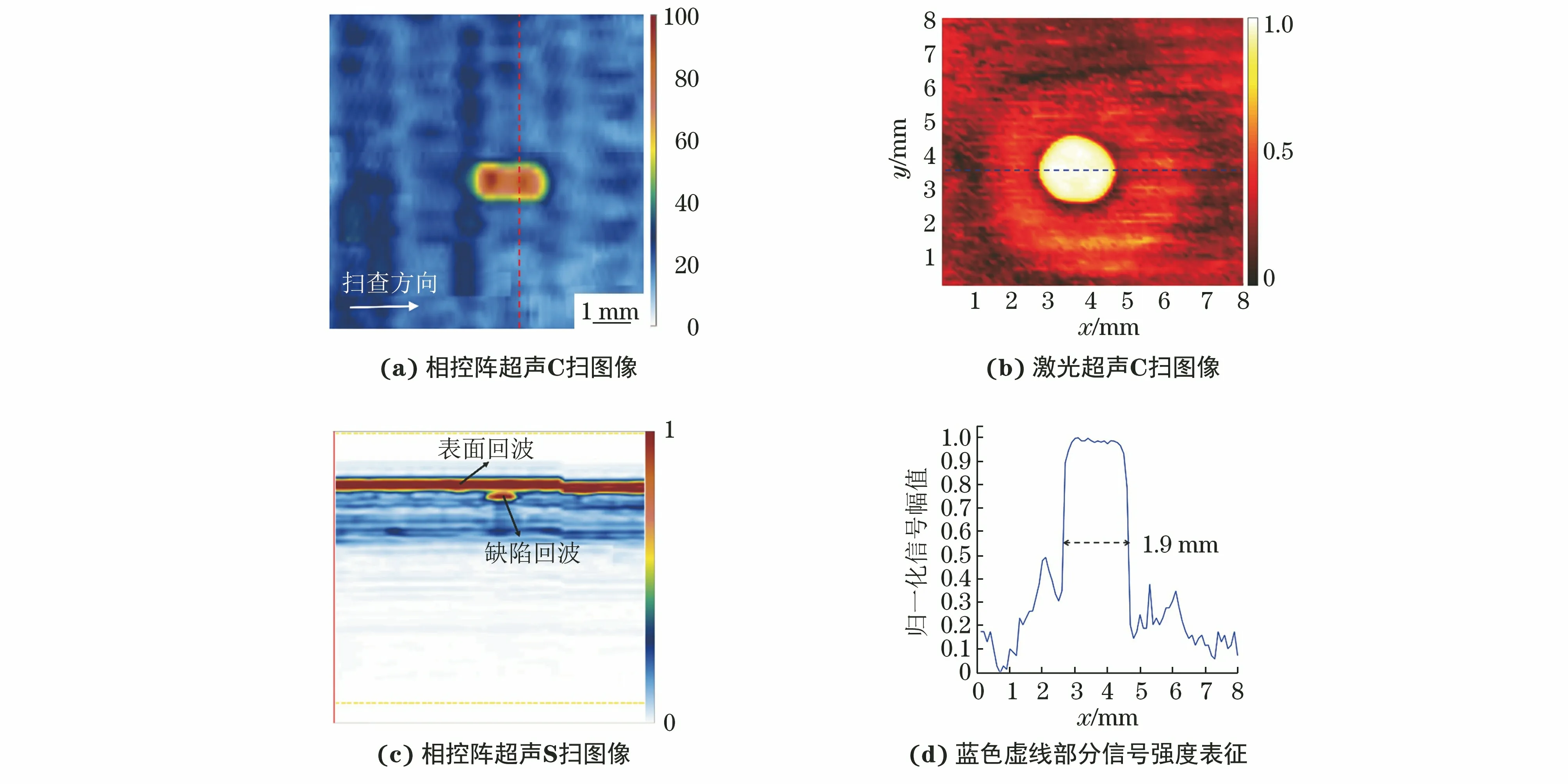

2.2 凹槽缺陷对比分析

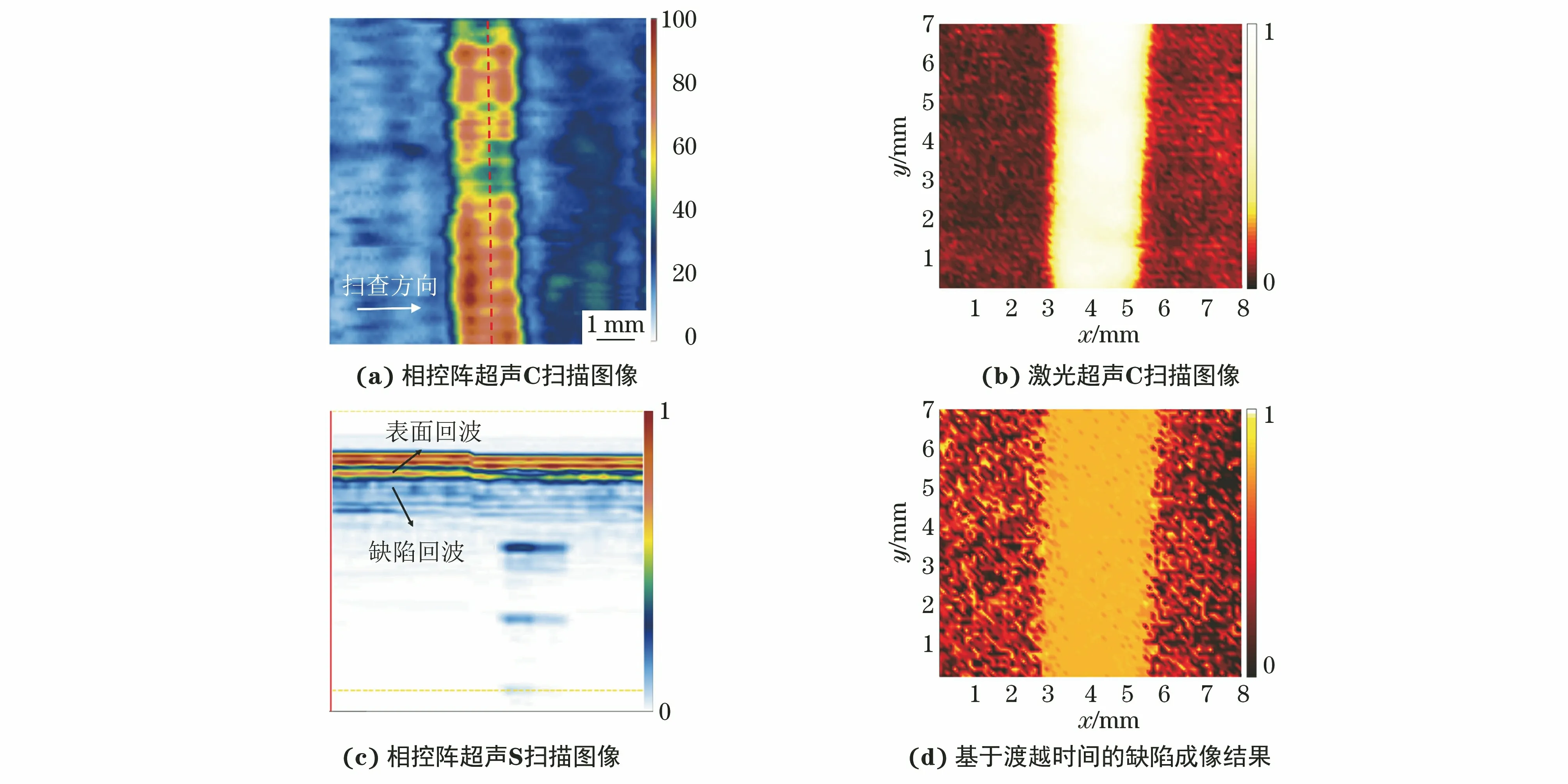

1 mm深凹槽缺陷对比试验结果如图5所示。由于铺层界面的影响,相控阵S扫没能抓取到底面回波,难以通过底波衰减来进行相控阵C扫描成像,因此试验仍采用缺陷回波成像,凹槽缺陷的S扫描图像如图5(c)所示,可以看出缺陷与上表面的距离为1 mm。相控阵C扫描图像如图5(a)所示,可见人工缺陷在垂直步进方向上未出现形状变化,所以不受相控阵探头聚焦声场宽度和长度方向上的不对称造成的影响。此外,相控阵C扫描结果在垂直方向上未出现失真,但在垂直步进方向上的缺陷出现一定的扭曲,原因可能是材料的层铺结构使得缺陷处信号分布不均匀。激光超声C扫描成像结果如图5(b)所示,可见检测结果与观察到的相关区域的试样结构特征保持一致,相比相控阵超声更好地再现了缺陷的大小、形状和位置。

图5 1 mm深凹槽缺陷对比试验结果

玻璃钢的内部编织结构会造成超声信号强度的波动[26],从而影响到激光超声检测系统的结果。为解决这个问题,可以采用基于渡越时间的缺陷成像算法。因为材料中的声速和空气中的声速不同,所以笔者设计的盲孔缺陷与正常部位的缺陷存在信号到达时间上的差异,基于该差异,可以对缺陷进行成像。基于渡越时间的缺陷成像结果如图5(d)所示,其为玻璃钢的激光超声检测方法提供了一种新的缺陷成像算法。在表面编织结构造成信号幅度呈周期性变化时,采用渡越时间来进行缺陷检测,相比于幅值成像,其优势在于可消除原始信号差异造成的幅值差异对检测结果的影响,并且无需进行信号补偿。

3 结语

针对玻璃钢内部缺陷的检测难题,开发了一套基于空耦超声探头的混合激光超声检测系统。通过优化试验确定了系统最佳参数,并对同一试样进行了5 MHz相控阵超声检测对比试验。试验结果表明,混合激光超声检测系统具有低成本、非接触检测、高信噪比、高分辨率等特点。基于低频空耦超声探头的激光超声检测技术有望成为玻璃钢内部缺陷检测的新方式。未来可结合阵列式空耦超声探头,配合振镜控制光束移动完成玻璃钢内部缺陷的快速、低成本、大范围检测。