金属有机骨架材料孔径对原位合成叠氮化铜- 碳复合起爆药的影响规律

2022-07-05秦剑迟殿鹏杨利韩纪旻佟文超

秦剑,迟殿鹏,杨利,韩纪旻,佟文超

(北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

0 引言

为适应现代武器信息化、微型化发展的需要,火工品向功能多元化、换能信息化、结构微型化和序列集成化的微机电系统(MEMS)火工品方向发展。MEMS火工品的发展对火工药剂尤其是起爆药提出了更高的要求,传统起爆药难以满足使用要求。当前应用于MEMS火工品中的起爆药研究方向主要有:1) 氧化剂与还原剂型含能材料,如金属- 金属氧化物复合物含能材料、纳米多孔硅/氧化剂复合含能材料等;2) 对传统起爆药进行改性,使其符合MEMS火工品的使用要求。

叠氮化铜作为一种发现已久的起爆药,极限起爆药量低,起爆要求的输入能量小,具备了高能微起爆药的特点,但是较高的机械和静电感度限制了其在常规火工品中的应用。将多孔铜- 碳复合材料作为前驱体,通过原位合成技术合成叠氮化铜,可在指定装药结构中形成一定形状和密度的起爆药层,在一定程度上降低叠氮化铜的感度,避免常规火工品压装药模式的危险,因此该方法成为叠氮化铜研究中的热点。

李娜等利用氢气泡动态模板法制备三维多孔铜,其孔径约为50~100 μm,通过原位合成技术制备叠氮化铜,得到长度约500 nm的圆柱状Cu(N)垂直分散地生长在原多孔铜晶枝上,具有典型微- 纳米结构,但是叠氮化铜在装药空间内密度较低。王燕兰等利用定向碳纳米管阵列,采用电化学沉积法填充纳米铜颗粒,通过原位反应合成叠氮化铜,形成了碳纳米管含能阵列。张程刚等同样利用电化学沉积法制备了填充叠氮化铜的碳纳米管材料,所用的碳纳米管管径在200 nm左右,但是由于铜的填充率较低,叠氮化程度并不理想。

Wang等将金属有机骨架(MOFs)结构引入复合起爆药的合成中,在MOFs材料衍生的多孔铜- 碳复合结构中将原位叠氮化,得到叠氮化铜- 碳复合结构,由于导电碳骨架的包覆,有效降低了叠氮化铜的静电感度,充分发挥了MOFs结构中金属源数量一定、分布均匀的特点,为叠氮化铜的实用化提供了一种新的研究理念,但是对于孔径大小对叠氮化程度的影响缺乏机理研究。

为探究MOFs孔径对原位合成叠氮化铜的具体影响,本文采用不同的有机芳香羧酸配体制备MOF-Cu前驱体,由于有机配体与配位方式的不同,将得到不同的孔径结构。对前驱体高温碳化和原位叠氮化,通过结构表征、热性能测试等手段,探究不同孔径下铜的叠氮化反应程度的区别,研究孔径对叠氮化反应的影响机理。

1 实验部分

1.1 仪器与试剂

傅里叶变换红外光谱(FTIR)采用美国Bruker公司产EQUINOX 55X型固相红外光谱测试仪;扫描电镜(SEM)采用日本Hitachi公司产S4800型冷场发射SEM;粉末X射线衍射(PXRD)采用美国Bruker公司产D8 Advance粉末X射线衍射仪;孔径及比表面积分析采用美国Micromeritics公司产ASAP 2460孔径分析仪;差示扫描量热法(DSC)采用上海热畅仪器有限公司产DSC-550型DSC仪;元素分析采用德国Elementar公司产Vario EI型元素分析仪。

所用试剂均为市售分析纯:三水合硝酸铜(Cu(NO)·3HO),北京化工公司生产;无水乙醇,北京化工公司生产;对苯二甲酸(HBDC),上海阿拉丁公司生产;间苯二甲酸(HIDC),上海阿拉丁公司生产;均苯三甲酸(HBTC),上海阿拉丁公司生产;4,4′-联吡啶(BP4),上海阿拉丁公司生产;N,N-二甲基甲酰胺(DMF),上海阿拉丁公司生产。

1.2 Cu-MOF的合成

称取3.74 g的Cu(NO)·3HO,溶解于加有80 mL去离子水的三口烧瓶中,放入油浴锅中60 ℃下加热。称取2.43 g HBDC溶于80 mL DMF,2.48 g BP4溶于80 mL乙醇,超声溶解8 min,充分溶解后分别装入两个滴液漏斗中。当油浴温度达到60 ℃后,打开滴液漏斗使得两配体溶液同时逐滴滴入烧瓶,滴加过程中不断搅拌,待溶液滴加完毕,继续搅拌加热30 min。加热结束后提起反应装置,待冷却至室温后抽滤得到滤渣,并分别使用DMF和乙醇洗涤产物2次,放入烘箱干燥两天,得到深蓝色粉末(见图1(a)),即为[Cu(BDC)(BP4)](分子式为[CHNOCu],记为MOF-1)。元素分析计算值(%):C 51.45;H 2.62;N 4.58;实验值(%):C 52.46;H 2.63;N 4.49。

图1 3种MOFs产物的图片Fig.1 Pictures of three kinds of MOFs

参照MOF-1的制备方法,分别以HIDC、BP4和HBTC、BP4为有机配体,Cu(NO)·3HO为铜离子源,制得配合物[Cu(IDC)(BP4)](分子式为[CHNOCu],记为MOF-2)和[Cu(BTC)(BP4)](分子式为[CHNOCu],记为MOF-3)。MOF-2为蓝绿色粉末(见图1(b)),元素分析计算值(%):C 53.10;H 2.82;N 4.39;实验值(%):C 52.74;H 2.92;N 4.16。MOF-3为浅蓝色粉末(见图1(c)),元素分析计算值(%):C 55.48;H 3.31;N 7.13;实验值(%):C 56.16;H 3.48;N 7.04。

1.3 高温碳化反应

称取一定量MOF-1置于石英舟中,放入管式炉后通入N,关闭两侧气阀并抽真空,再通入N,重复3次,充分去除管式炉的空气。以5 ℃/min的升温速率升至100 ℃后恒温10 min,去除样品中残余的水分及溶剂分子,然后以相同的升温速率继续升温至目标温度400 ℃并恒温20 min,使样品发生碳化,得到黑色的铜- 碳复合材料Cu/C-1,结束温度程序冷却至室温。

参照上述步骤,对MOF-2、MOF-3进行高温碳化实验,分别得到黑色的复合材料Cu/C-2、Cu/C-3。

1.4 原位叠氮化反应

称取1.5 g叠氮化钠和12.0 g硬脂酸置于双颈烧瓶中,缓慢摇匀,上口接抽气接头,与装碳化产物的器皿连接,再连接尾气收集装置,每份称取20~30 mg碳化产物,通过串联装置一次进行多份叠氮化反应。侧口接带有安全阀的抽气接头,与N瓶相连。烧瓶内固体须置于油浴锅液面下,温度设置在120 ℃,开始叠氮化反应。反应48 h后停止加热,自然冷却至室温,通N10 min确保完全排出叠氮酸气体,得到相对应的3种叠氮化产物,分别为Cu(N)/C-1、Cu(N)/C-2和Cu(N)/C-3。

2 结果与讨论

2.1 MOFs材料的表征

2.1.1 N吸脱附测试

使用ASAP 2460物理吸附仪对3种MOF材料进行等温吸附测试,气体为N,温度保持在77 K(简写为N-77K)并通过密度泛函理论(DFT)方法计算得到样品的孔径分布。N吸附- 脱附曲线和孔径分布曲线分别如图2、图3所示。由图2分析可知:MOF-1和MOF-2的吸附曲线属于Ⅱ型吸附曲线,N在低压区吸附量迅速上升,曲线上凸;在中压区和高压区的吸附量随组分分压增加而上升,表现为明显的单层吸附;随着吸附过程的进行,吸附出现自加速现象,从而形成一个不断上升的吸附线,表明其存在发达的孔道结构;MOF-3的吸附曲线属于Ⅰ型吸附曲线,N在低压区有明显的单层吸附,形成一个垂直的吸附线,而在中压区和高压区的吸附不明显,也表明其存在发达的孔道结构。根据BET吸附模型计算可知,MOF-1、MOF-2和MOF-3的BET比表面积分别为347 m/g、332 m/g和737 m/g,孔径分布见图3,结果表明3种MOFs的孔径以介孔(大)、介孔(小)和微孔形式存在,分别为13.85 nm、6.46 nm和1.85 nm。

图2 MOFs材料的N2吸附曲线Fig.2 Nitrogen adsorption curves of three MOFs materials

图3 MOFs材料的孔径分布曲线Fig.3 Pore size distribution curves of MOFs materials

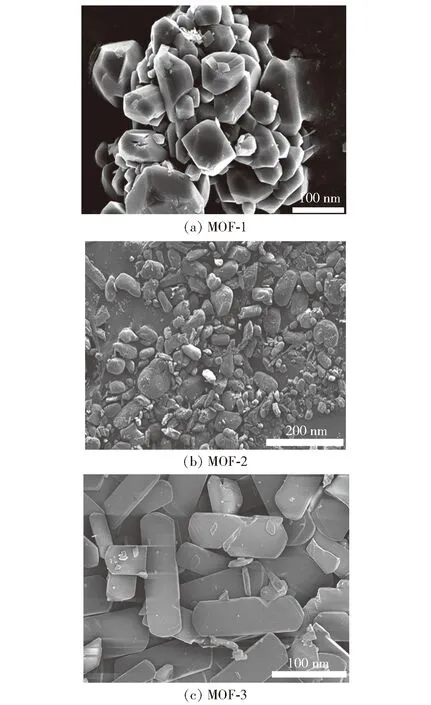

2.1.2 SEM测试

使用SEM对3种MOFs材料进行微观形貌的表征,结果如图4所示。由图4可以看出:MOF-1为形貌不规则的块状多面体,大小相对均匀,表面略有缺陷,颗粒直径集中在80~100 nm范围内,分布较集中,有一定程度的团聚现象;MOF-2为形貌不规则的块状立体,颗粒直径集中在50~80 nm范围内,表面缺陷程度较小,分布较为分散,无明显团聚;MOF-3为100 nm×40 nm的矩形薄片状结构,颗粒的大小较均一,无较大的缺陷程度,分布较均匀,无明显团聚现象。

图4 MOFs材料的SEMFig.4 SEM images of MOFs materials

2.2 碳化产物的表征测试

2.2.1 N吸附脱测试

使用ASAP 2460物理吸附仪对3种碳化产物Cu/C-1、Cu/C-2和Cu/C-3进行N-77K等温吸附测试,并通过DFT方法计算得到样品的孔径分布,测试曲线如图5、图6所示。由图5可知:3种碳化产物吸附曲线均为Ⅱ型曲线;N在低压区有少量的吸附,曲线出现一个小拐点,在中压区的前期为单层吸附,在中压区后期和高压区,N吸附量随组分分压增加而上升;随着吸附过程的进行,吸附出现自加速现象,吸附层数也不受限制,表明存在较发达的孔道结构。根据BET吸附模型计算可知,3种碳化产物的BET比表面积分别为36 m/g、40 m/g和47 m/g。由图6可知,3种物质的孔径分别在14.23 nm、7.64 nm和3.84 nm左右,均为介孔。3种MOFs材料碳化后虽然孔径略有增大,但是孔容和比表面积大幅降低。分析原因是,高温碳化过程中碳骨架被破坏,骨架的不完整使大部分孔隙发生塌缩,破坏了MOFs原有的多孔结构,未塌缩的孔隙在碳化过程中,由于部分构成孔隙的原子在碳化过程中丢失,使孔径略有增大,保留了一定的连续孔结构。

图5 碳化产物的氮气吸附曲线Fig.5 Nitrogen adsorption curves of carbonized products

图6 碳化产物的孔径分布曲线Fig.6 Pore size distribution curves of carbonized products

2.2.2 SEM测试

使用SEM对3种碳化产物进行微观形貌的表征和EDS元素能谱分析,表征结果如图7所示。从图7中可以看出:高温的N氛围下,MOFs材料发生一系列反应,碳化之后材料由原本的颗粒状和片状材料变为不规则碎片状,这可能是因为高温烧蚀破坏了材料的微观表面形貌;材料中主要含有Cu、C以及极少量的O元素,Cu和C元素在材料中均匀分布。

图7 碳化产物的SEM和EDSFig.7 SEM images and EDS elemental analysis energy spectra of carbonized products

2.3 叠氮化产物的表征

2.3.1 SEM测试

使用SEM对3种叠氮化产物进行微观形貌的表征和EDS元素能谱分析,表征结果如图8所示。由图8可以看出:碳化产物在叠氮化后形貌与尺寸均没有发生明显变化,仍然是尺寸较均一的颗粒聚集体,主要变化是Cu(N)/C-1和Cu(N)/C-2的表面形貌显得更加疏松,表明孔径较大的碳化产物在表面形貌上叠氮化反应更完全;原孔径较小的碳化产物Cu/C-3叠氮化反应较少,表面形貌没有明显变化。由于MOFs材料中金属元素均匀地分布在骨架结构中,经过后续处理后金属元素分布的均匀性仍得到了很好的保持,3种叠氮化铜/碳复合产物中主要含有Cu、C、N以及少量的O元素,Cu、C和N元素在材料中分布均匀。

图8 叠氮化产物的SEM和EDSFig.8 SEM images and EDS elemental analysis energy spectra of azide products

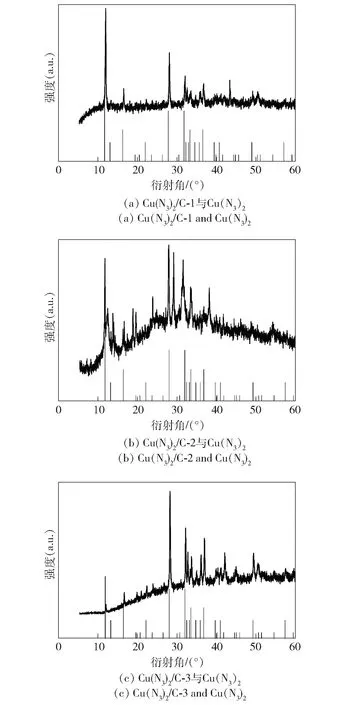

2.3.2 PXRD测试

对3种叠氮化产物进行PXRD表征,并将测试结果与纯Cu(N)的PXRD进行比对,结果如图9所示。由图9可知:3种叠氮化产物在衍射角11.8°、13.0°、16.5°、19.7°、22.0°、27.8°、32.0°、36.5°、41.6°和49.0°都出现了衍射峰,分别对应Cu(N)的(110)、(020)、(120)、(200)、(130)、(230)、(021)、(131)、(301)和(251)晶面,表明发生了叠氮化反应,生成了对应的Cu(N);叠氮化产物Cu(N)/C-1的峰位置和强度均能够与Cu(N)很好地对应,表明在材料内部也充分完成了叠氮化反应,生成产物为纯相Cu(N);叠氮化产物Cu(N)/C-2在18.9°、29.2°和38.4°出现了CuN的(101)、(220)和(202)晶面的衍射峰,表明在反应时间充分的条件下,材料内部未能与叠氮酸气体充分接触,导致叠氮化不完全,生成产物为两相;Cu(N)/C-3在28.3°和38.4°出现了CuN的(220)和(202)晶面的衍射峰,同时保留了Cu单质部分微弱的衍射峰,表明产物在反应时间充分的条件下未能充分叠氮化,以多晶的形式存在。

图9 叠氮化产物与Cu(N3)2的PXRD比对Fig.9 PXRD comparison charts of azide products and Cu(N3)2

以上结果验证了孔径的大小会影响到骨架中Cu的叠氮化程度,且孔径越大,叠氮化反应越充分。

2.3.3 DSC测试

使用DSC对叠氮化产物的热稳定性进行表征,DSC升温速率为5 ℃/s,测试氛围为空气,表征结果如图10所示。由图10可以看出:3种叠氮化产物在210 ℃和350 ℃左右都出现了放热峰,210 ℃为Cu(N)的受热分解峰温,从峰形上可以看出Cu(N)/C-1的Cu(N)放热峰比Cu(N)/C-2和Cu(N)/C-3更尖锐,表明Cu(N)/C-1的叠氮化更充分;350 ℃的放热峰为体系内Cu、C、O发生的氧化还原反应放热峰;Cu(N)/C-2和Cu(N)/C-3还在187 ℃左右出现了放热峰,为CuN的放热峰。以上DSC测试结果进一步证明了孔径大小对叠氮化的影响。

综合对叠氮化产物的SEM(见图8)、EDS(见图8)、PXRD(见图9)和DSC(见图10)的表征分析结果发现,不同孔径的含铜MOF,经高温碳化和叠氮化后具有不同的叠氮化表现:孔径大的MOFs结构对应着孔径大的碳化产物,其叠氮化产物具有更纯的Cu(N)单晶衍射峰与更尖锐的Cu(N)放热峰,表明其产物中含有更高比例的叠氮化铜,即其叠氮化反应更充分。

图10 氮化产物的DSC曲线Fig.10 DSC curves of azide products

3 结论

本文通过高温碳化和原位叠氮化制备得到了3种基于MOFs结构的不同孔径叠氮化铜- 碳复合材料。对比分析了3种叠氮化产物的测试数据,发现MOFs及其碳化产物孔径的确对其叠氮化程度存在影响,较大的孔径有利于叠氮化反应完全进行,孔径过小会导致叠氮化反应不完全;同时孔径大小也会影响药剂密度,孔径过大会使密度过小。总之过大或过小的孔径都会降低能量水平,为此需要在叠氮化反应程度与装药密度之间寻求平衡,以获得最佳的起爆性能。