地铁换乘车站轨道柱式检查坑整体道床铺设方法研究

2022-07-03孙超

孙 超

(中铁三局集团线桥工程有限公司,河北 廊坊 065201)

0 引言

地铁换乘车站越来越多。为了保障地铁车站的行车安全,换乘节点车站的道床铺设方法亟需得到优化。

为了提高施工质量,该文研究了地铁换乘车站轨道柱式检查坑整体道床铺设方法。通过ANSYS 有限元软件分析整体道床受力变形规律,创新性地将测量基标设置在混凝土结构表面;动态调整轨道间距,设置偏差阈值;采用竹夹板固定模板,控制道床铺设的线形,完成整体道床铺设。试验结果表明该方法对换乘车站节点建设具有现实意义。

1 地铁换乘车站轨道柱式检查坑整体道床铺设方法

1.1 整体道床的受力变形规律建模分析

为了降低地铁换乘车站轨道柱式检查坑整体道床铺设施工误差,减少道床受力后的位移,利用ANSYS 有限元软件,建立无碴轨道空间模型研究整体道床的受力变形规律。

无碴轨道包括钢轨、扣件、感应板、整体道床和基床等部分。建立无碴轨道各组成部分的图形拓扑模型,简化轨道结构。钢轨作为一个等截面的细长结构,采用梁单元进行模拟;钢轨与道床之间的扣件,采用纵向非线性弹簧单元和垂向、横向线性弹簧单元模拟;弹性支承块和整体道床部分,由于结构形状比较规则,可选用三维实体单元来模拟,建模时将其视为一种均匀材料;道床以下结构简化为一层线性弹簧。

通过ANSYS 的后处理程序,可以获得整体道床的位移和应力云图,如图1 所示。

图1 整体道床的位移和应力云图

从图1 中可以明显地看出,最大拉应力和最大位移值都出现在轮对的作用处,分别为0.571MPa 和0.361mm。根据整体道床力学特征,在铺设施工中缩减位移误差,控制轨道变形。

1.2 铺轨基标测设

设置测设基标,贯通测量车站、盾构等线路结构限界,减少土建施工误差,并不断复核基标测量数据。

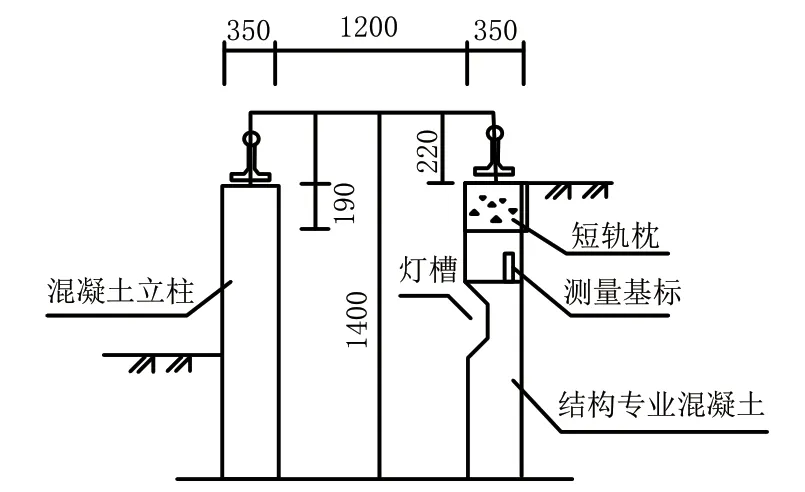

将测量基标的设置位置选择在立柱对面的混凝土结构表面,后期轨道钢轨组排工序能够根据测量数据动态调整轨道间距尺寸。测量基标的具体设置位置如图2 所示。

图2 测量基标设置(单位:mm)

由图2 可知,根据整体道床的力学特征和工程测量中的相关测量标准,采用直径350mm 的混凝土立柱,2 个混凝土立柱之间的基标间隔设置为1200mm。短轨枕设置为190mm。为了提高轨道接头的对位精度,需要在每段短轨枕的接头处增设加密的测量基标,并利用钢构专业混凝土保护措施对基标进行保护。为了后续施工照明,需要在测试基标下方开出灯槽。由此完成测量基标的安装位置设置。

1.3 轨道钢轨组排与尺寸调整

利用组成卡具在提前布置好的T 字换乘车站铺设台位上进行轨排组装。

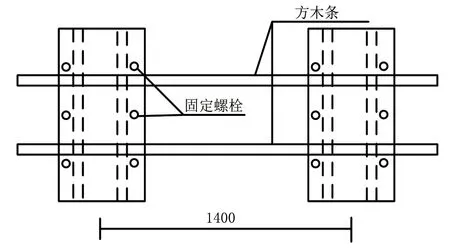

在直线段中,将短轨枕位置标示在轨腰内侧,曲线段则标示在外轨的轨腰外侧,根据整体道床最大拉应力和最大位移值设置轨腰内侧和轨腰外侧的间距。在过渡段短轨枕布置中,应保持短轨枕与轨道中轴线垂直。严格根据图2 所示的示意图摆放马凳,固定卡具完成后将轨道置于卡具槽内,测量扣件安装间距,利用螺旋道钉将其固定在轨道上,安装支撑架和轨距拉杆,数据复核后,形成25m 轨排。具体轨排组装如图3 所示。

图3 轨排组装示意图

由图3 可知,在轨排组装时,短轨枕的前后3 块的悬挂偏差允许值在±10mm 以内,在吊运轨枕的过程中应避免碰撞,如果轨枕质量未达到施工要求则禁止使用。采用热镀锌鱼眼带孔活节轨距调节螺丝将待组钢轨紧密固定在已挂钢轨上。在轨排组装步骤中,应先进行轨枕的安置,再搭设钢轨。利用撬棍撬、吊链吊、顶溜器顶的方法将轨道硬抬至钉道处,轨道放稳,道头对齐。同时为了保持待组钢轨在钢轨支撑架的稳定性,需要在轨枕下方两侧加入木楔,安设阻车器、五星轮。进架道中心线距每5m 加一根轨距拉杆,线路弯道部分不超过2m 加1 根轨距拉杆。钢轨支撑架的中柱前利用金属摩擦柱支设1~2 根偏中柱。钢轨支撑架与待挂轨枕轨腰外侧轨道用直道接通。根据线路中的基标设置和整体道床最大位移值0.361mm,将轨道坡度以及方向进行相应地调整。其中进架道轨面以上至顶板最突出部分净高不低于2.2m,进溜道轨面以上至顶板最突出部分净高不低于2.0m。轨道中心线与设计要求中的偏差值允许在±2mm 内,对轨道的方向有更高的精度要求,必须保证偏差在±1mm 以内。

1.4 立柱模板安装与轨道铺设

采用竹夹板进行立柱模板的安装与固定,保证检查坑整体道床预制模板尺寸与基础接口和支柱式检查坑的线路形状一致。

该文设计的方木模板厚度为16mm,在模板安装时,采用扣压的方式进行,并利用方木实现相邻模板的连接与加固,从而控制轨道线路的方向和道床铺设的线形,如图4 所示。

图4 立柱模板安装连接图

由图4 可知模板安装连接情况。复核模板安装位置,采用悬接方式接头,接头直线段对称,相对错差控制在50mm以内。钢轨接头处两轨道高低和内错误差小于2mm;直线段两轨面顶面高低差控制在0mm~8mm;轨缝偏差控制在5mm以内;垂直度偏差需要控制在2mm 以内。根据施工要求,在结构沉降缝处设置隧道内的道床伸缩缝,设置间隔为15mm,伸缩缝使用20mm 的沥青板来实现。短轨枕在铺设中应注意将伸缩缝设置在隧道洞口55m 处,伸缩缝间隔设为6m。在模板完成加固和安装后,经监理单位检验,在符合要求后即可进行整体道床的混凝土浇筑。

1.5 坑式整体道床混凝土浇筑

该文涉及的工程中,柱式检查坑整体道床浇筑的混凝土采用C30 混凝土。道床施工部门与供电单位、给排水单位以及通信部门形成协调统一的指挥机制。经牵引供电系统施工方技术确认后施工。预留道床排水沟、排水管路过轨接口、道岔转辙机集水坑。在综合弱电机房、车控室、电源室的位置预留通信电缆孔洞、地槽。混凝土灌注的技术要求见表1。

按照表1 所示的混凝土浇筑质量要求,将混凝土通过搅拌机和泵送的方式运送至工作面,通过分层浇筑使混凝土浇筑施工保持连续,这是为了让混凝土一次性凝结为平面。在道床浇注前利用能抵抗住道床浇注震动不偏移的自制专用预埋模,包括300 个以上的预埋套管,将螺纹道钉的尼龙套筒固定在轨道横向限界位置。然后在道床中心线接缝面垂直浇筑。采用人工方式浇筑每个立柱的混凝土,每个立柱所用的混凝土方量为0.2m。在浇筑的过程中,需要采用分层直落的方式用捣固棒对浇筑的混凝土立柱进行振捣。振捣后保证每层浇筑部分的厚度为270mm。由于立柱的浇筑截面较小,采用较大的捣固棒振捣较为困难,容易出现浇筑面倾斜,因此需要同时采用尺寸为20 mm 的钢筋振捣混凝土立柱。为了提高短轨枕下铺设道床的混凝土密实度,在用钢筋振捣混凝土的同时采用电动捣固棒在道床的非立柱侧面进行捣固。为了保证混凝土浇筑满足质量要求,应对振捣密实的混凝土进行塌落度检验。实时监测轨道与轨枕的位置是否出现偏差,如果存在偏差需要立即调整。振捣完成后进行抹面处理,其抹面的平整度为2mm。道心充填时埋住轨枕2/3,没有埋住轨枕上平面。灰浆清理干净后进行涂刷养护及混凝土养护,该文采用的混凝土养护方式为满水法。采用100mm 宽、15mm 厚的夹板条随着浇捣混凝土立柱进行抹平步骤,立即沿立柱各个侧面进行紧密铺贴,然后每隔一米用长为29mm的铁钉固定;为了保证铺贴平整,检查每块板条的高度误差小于2.5mm;贴板养护按照浇筑截面大小分区域养护,同时在各区域的交界处采用150mm 宽的板条紧靠临边铺贴;抹平养护过程分为两个阶段:第一个阶段是完成混凝土浇筑和振捣后,混凝土灰浆初凝前,及时采用粗木蟹配合喷雾抹平养护;第二个阶段是在灰浆终凝前,在立柱表面先铺设一张三夹板,喷浇的水流过三夹板面,流进夹板条缝内,漫过混凝土截面,溢出板条后停止浇水,然后养护5 天。

表1 混凝土灌注质量要求

满水法养护可以保证混凝土立柱一直在恒湿恒温的环境中得到润湿养护。传统的自然养护法因温湿度变化会引起立柱表面出现收缩裂缝,而满水法能够避免出现这种问题,控制立柱浇筑面的平整度、外观质量,从而保证混凝土表面的力学强度,减少后续的找平、护角等施工成本。

通过上述方法保证了混凝土立柱的养护质量。经检验混凝土达到了5MPa 时强度后,拆除固定模板和支撑架,清理立柱浇筑表面的残余混凝土尘渣,完成整体施工。

2 应用效果分析

为了验证该方法的柱式检查坑整体道床铺设效果,对施工过程中既有5 号线换乘车站和新建8 号线换乘车站进行监测。基于专业的Geomos 监测软件辅以精密的监测设备,分别在道床左线和右线布设11 个监测断面,每个断面布设2个监测点,在换乘车站内共布设4 个监测点,具体监测点布置如图5 所示。

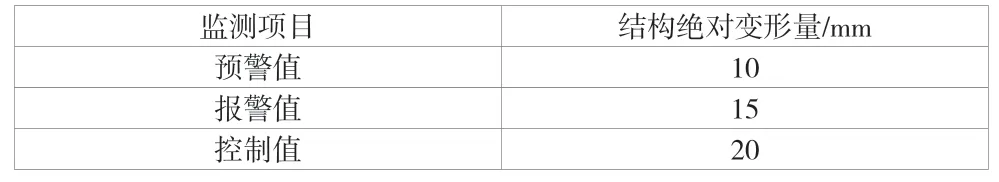

由图5 可知监测点布置情况。为了单独分析该文设计的柱式检查坑整体道床施工对既有车站的影响,整理既有车站道床沉降情况。既有车站结构变形控制标准见表2。

图5 监测点布置图

由表2 可知,既有车站的最大沉降值规范要求为既有车站(5 号线换乘车站)结构变形量达到10mm 时,监测点Geomos 监测软件对该监测点标记预警;当结构变形量在10mm~15mm 时,Geomos 监测软件自动进行报警,并确定某监测点存在变形威胁;当结构绝对变形量超过15mm,代表地铁换乘车站轨道柱式检查坑整体道床铺设工程对5 号线换乘车站的沉降量影响较大,应该进行控制。在坑式整体道床的铺设工序中,选择对5 号线车站影响较大的4 个工序完成后的变形监测数据,以及拆除模板和支撑架完成整体施工后的监测数据进行分析。整理左线道床和右线道床的竖向位移,具体结果见表3。

表2 既有结构变形控制标准

由表3 可知,在第4 道工序完成后,左线道床测点出现最大沉降值为-0.98mm。在施工完成3 个月后,完成对新旧结构混凝土应力监测,其换乘车站节点混凝土的最大拉应力为0.95MPa,未出现增大趋势,且在混凝土拉应力的限值范围内,各工序中的沉降量均在既有结构变形控制标准范围内,证明该方法的施工质量稳定性较高。

表3 各工序下道床竖向位移

3 结语

该文通过设置测量基标、辅助轨道组装与尺寸调整、立柱模板安装与轨道铺设、柱式检查坑式整体道床混凝土浇筑完成了地铁换乘车站的柱式检查坑整体道床铺设施工。经过实例验证,该文设计方法的施工质量稳定性较高,具有一定的实用价值。由于时间和条件的限制,因此该文研究未涉及道床铺设的具体质量控制措施,对轨道几何形位测量与控制的研究较少。未来还将对施工中产生的精度误差进行分析,全方位管理各施工环节。