半自动磨矿机用φ130 mm耐磨钢球开裂原因分析及应用*

2022-07-02李雨耕王浩祥王栋栋

王 彬,李雨耕,刘 刚,王浩祥,汪 军,徐 斌,王栋栋

(1.铜陵有色金神耐磨材料有限责任公司,安徽 铜陵 244000;2.昆明冶金研究院有限公司,云南 昆明 650031;3.共伴生有色金属资源加压湿法冶金技术国家重点实验室,云南 昆明 650031;4.中国黄金集团贸易有限公司,上海 200120)

随着全球低品矿处理量的增加以及生产大型化、自动化,要求选矿效率不断提高。磨矿是选矿的关键流程之一,磨矿工艺不断地朝着更加高效流程转变,其明显的趋势是采用大型半自磨机流程[1-3]。由于简化生产流程,降低基础建设费用,使其生产效益提高,因此,半自磨设备大型化,成为国内外大型矿山的发展趋势[4-7]。

目前许多矿山在半自磨机中直接使用大尺寸钢球从数米高处跌落撞击矿石来达到碎矿目的,因此钢球的硬度及冲击性能对碎矿过程非常重要[8-10]。某公司生产的130 mm耐磨钢球硬度为(58~60) HRC,冲击吸收能量为 (50~60) J,力学性能满足矿山需求。钢球在工作过程中没有破碎,但钢球出半自磨机后出现大面积开裂情况。

1 试验材料与方法

1.1 试验材料

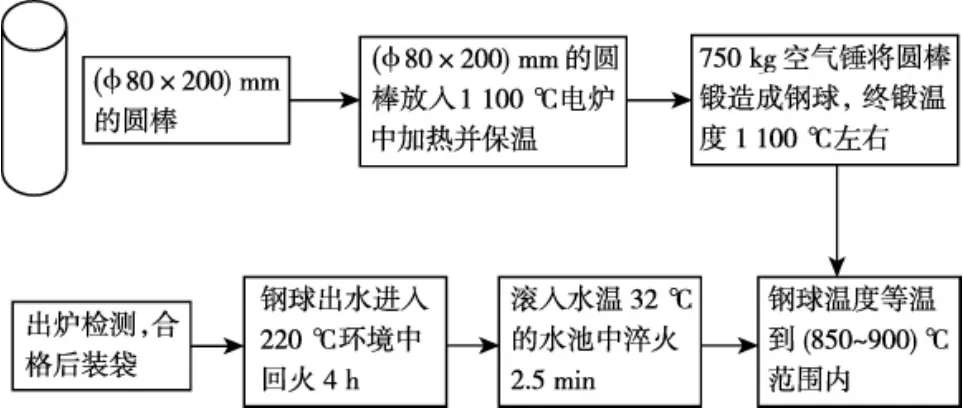

试验材料为取自某选矿厂规格为130 mm矿山用原始钢球及开裂后钢球,钢球生产流程:下料→圆棒加热→锻造成球→淬火→回火,具体工艺路线如图1所示。

图1 耐磨钢球生产工艺路线Fig.1 Production process route of steel grinding balls

1.2 试验方法

将使用前的钢球从中间一分为二,利用超声波清洗干净,然后腐蚀剖面并拍摄宏观图片,分析是否存在裂纹;从钢球中间取样抽芯如图2所示,样品规格为(1×1×1) cm,然后用X射线荧光光谱仪检测成分;样品经打磨抛光后用饱和苦味酸水溶液腐蚀,使用奥林巴斯CX31P-GOUT光学显微镜拍摄多组晶粒图片,选取具有普遍性晶粒图片用Image pro软件统计晶粒个数,按照ASTM112标准对不同位置晶粒进行评级;体积分数4%硝酸酒精腐蚀试样表面,光学显微镜观察显微组织;EISS Gemini SEM 500扫描电子显微镜对断口形貌进行研究,确定断裂类型;采用X射线衍射(XRD)确定物相并依此计算钢球不同位置残留奥氏体含量,最终确定钢球开裂的原因。

图2 抽芯示意图:(a) 边部,(b) R/4处,(c) 心部Fig.2 Schematic diagram of core-pulling:(a)edges;(b)R/4 part;(c)core part

2 试验结果

2.1 宏观形貌

大尺寸钢球在半自磨机中不停的撞击矿石来达到碎矿的目的,同时会使自身尺寸逐渐减小。某企业钢球在选矿厂半自磨机中磨到一定尺寸后会被排出半自磨机,由于磨机内与外界环境温差较大,导致排出的钢球放置一段时间会出现大面积破碎现象,如图3所示。

图3 宏观形貌:(a) 原始钢球,(b) 磨机里钢球,(c) 碎球Fig.3 Macroscopic feature:(a)original steel ball;(b)steel ball inside the mill;(c)broken ball

对钢棒及原始钢球切片腐蚀分析,观察是否存在微裂纹,如图4所示。从图4(a,b) 可以看出原材料以及钢球的内部和表面裂纹均无裂纹,因此,钢球在进入半自磨机前无裂纹存在,所以,在工作过程中某些因素引起钢球开裂。

图4 宏观形貌:(a) 钢坯,(b) 钢球心部Fig.4 Macroscopic feature:(a)billet;(b)core part of steel ball

2.2 化学成分

利用X射线荧光光谱仪检测钢球元素含量,结果如表1所示。

表1 钢球元素含量(质量分数)Tab.1 Element content of steel ball(mass fraction) %

从表1可知,元素含量在亚共析钢范围内,且元素含量均符合要求,因此钢球成分符合技术要求,所以化学元素含量不是引起钢球开裂原因。

2.3 夹杂物

钢球内部夹杂物检测结果如表2所示,炼钢过程质量控制较好,钢坯纯净度较高,夹杂物较少,虽然内部存在极细小夹杂物,但及细小夹杂物一般不会引起钢球开裂[10],因此夹杂物不是引起钢球开裂原因。

表2 钢球夹杂物检测结果Tab.2 Detecting results of inclusion of steel ball

2.4 钢球显微组织

钢球同位置晶粒大小如图5所示,可以看出从钢球表面到心部奥氏体晶粒尺寸逐渐增大,按照ASME112标准对奥氏体晶粒度进行评价,如表3所示,靠近钢球外侧的晶粒度为6级,1/4处晶粒度为5级,心部晶粒度为5级。

图5 晶粒形貌:(a) 钢球表面,(b) R/4处,(c) 心部Fig.5 Crystal grain morphology:(a)surface of steel ball;(b)R/4 part;(c)core part

表3 晶粒尺寸及晶粒度Tab.3 Grain size and grain fineness

钢球不同位置晶粒尺寸相差较大,尤其心部奥氏体晶粒较大,引起钢球韧性下降。在半自磨机中钢球、矿石与衬板向上做圆周运动,钢球与矿石到一定高度后脱离衬板做泄落运动,在泄落过程中通过钢球与矿石相互撞击来达到碎矿,在上述过程中钢球应变能升高,使钢球系统稳定性下降[11]。钢球金相照片如图6所示,微观组织主要为回火马氏体以及伴随少量的残余奥氏体、屈氏体和上贝氏体等。钢球不同位置的微观组织具体为,表面:残余奥氏体+细针状回火马氏体,1/4处:残余奥氏体+屈氏体+粗针状马氏体,心部:残余奥氏体+屈氏体+上贝氏体+粗针状马氏体。可以发现,由表面到心部微观组织中屈氏体含量逐渐多,马氏体针也在逐渐变粗,这是因为钢球表面至钢球心部奥氏体在逐渐变大,导致马氏体针也在逐渐变得粗大;在淬火过程中,表面冷却速率较快,温度下降较快,使表面温度和冷却速率到达马氏体转变区间继而使其发生马氏体转变,随着冷却的进行由于钢球散热能力较差使其温度区间处于珠光体转变区间内继而生成屈氏体。

图6 微观织形貌:(a) 钢球表面,(b) R/4处,(c) 心部Fig.6 Microtopography:(a)surface of steel ball;(b)R/4 part;(c)core part

2.5 断口微观形貌

图3(c) 为开裂钢球宏观形貌,在钢球裂纹表面发现许多“泛白区”,仔细观察“泛白区”发现周围有发散状纹路,因此,可判断该“泛白区”为裂纹源。为探讨钢球开裂原因,对图3(c)“泛白区”用ZEISS Gemini SEM 500型扫描电镜进行观察分析,断口形貌如图7所示,图7(a) 可以发现该区呈“块状”断口形貌,在箭头所指的晶界处,出现了较多的微裂纹,裂纹两侧的组织没有发现明显的差异,裂纹处没有明显的夹杂物,但晶粒较为粗大。从图7(b) 中可以明显看出,裂纹主要沿晶界形成,许多微裂纹沿晶界延伸,整体断裂方式以沿晶断裂为主[12]。

图7 开裂钢球裂纹源微观形貌Fig.7 Microtopography of crack source of cracked steel ball

2.6 残留奥氏体

锻球经处理后,测量取点如图2所示,其中a、b、c为未使用钢球,b′、c′为使用后碎球,利用x射线衍射分析仪(XRD)检测残余奥氏体衍射峰强度,检测结果如图8所示。

图8 钢球不同位置XRD图谱Fig.8 XRD spectrogram of different steel ball parts

利用Jade软件分别获得各晶面所代表的衍射峰面积I(hkl),代入下式中,计算试样残余奥氏体含量:

式中:Vi为各衍射峰对应计算的残余奥氏体体积分数;Iα和 Iγ分别为 (200)α、 (211)α和 (200)γ、(220)γ、(311)γ衍射峰的相对强度,G为常数,不同衍射峰的的 G 值对应如下[13,14]:I(200)α/I(200)γ为2.5,I(200)α/I(220)γ为 1.38,I(200)α/I(311)γ为 2.02,钢球中不同位置残余奥氏体含量计算结果如表4所示。

表4 不同位置残余奥氏体含量(体积分数)Tab.4 The residual austenitic content in different parts(volume fraction) %

从表4可以发现,相同位置,碎球残余奥氏体含量比未碎钢球少,且在同一钢球中,心部残余奥氏体含量较高,外部残余奥氏体含量较少。

3 分析与讨论

钢球中各类夹杂物较少,钢的纯净度较高,碎球与未碎钢球中气体含量也相同,因此钢球开裂不是夹杂物和气体含量引起。原始钢球以及原材料(钢棒)内部无裂纹,因此钢球在使用过程中产生裂纹。

从生产过程中可以看出,虽然在钢球生产中采用余热淬火技术有助于节约生产成本,但入水温度难以控制,容易导致内部晶粒粗大、不均匀。

钢球从表面到心部晶粒尺寸分布不均一,尺寸相差较大,且心部晶粒较为粗大,主要与钢球成型工艺有关。在锻造成型过程中,钢棒外部受到挤压量较大晶粒较为细小,心部变形量较小,晶粒较为粗大。由于马氏体在奥氏体内部形成,当奥氏体晶粒粗大时,进而形成粗大的片状马氏体组织,诱发显微淬火裂纹[15]。

首先,在淬火过程中,奥氏体转变为马氏体时,发生体积膨胀,且钢球内部晶粒尺寸不均匀,进一步引起较大的不均匀应变,导致局部应力集中以及晶界弱化,而且钢球在半自磨机中受到循环冲击力作用,导致其抗冲击疲劳性能低于晶粒尺寸分布均匀的钢球,在淬火应力或外力作用下,便会出现沿晶断裂[16,17];其次,1/4处存在沿晶界分布的屈氏体和上贝氏体导致晶界强度进一步降低,使钢球开裂风险增加;最后,微观组织中残余奥氏体含量从钢球表面到心部逐渐增多,且钢球在半自磨机里与矿石不停的碰撞使其自身温度升高,当出半自磨机后,钢球温度与外界温度相差较大进而引起组织中不稳定的残留奥氏体向马氏体转变,马氏体相变会进一步产生内应力,导致钢球内应力增加,进而引起沿晶裂纹,导致钢球开裂[18]。

4 改进措施

1)保证钢球组织处于奥氏体化,尽量降低入水温度,减小热应力以及残余奥氏体含量;

2) 增大水流量以及降低水温来提高淬火效果,进而减少屈氏体和上贝氏体;

3)在回火温度不变的情况下适当增加回火时间,使热应力得到释放。

5 应用效果

5.1 显微组织

表5为改进前与改进后的工艺参数。

表5 试验参数Tab.5 Test parameters

由图9可以看出,改变工艺参数后,钢球表面到心部基体组织以马氏体为主,几乎不存在上贝氏体和屈氏体,且马氏体针相比于以前细小。

图9 微观织形貌:(a) 钢球表面,(b) R/4处,(c) 心部Fig.9 Microtopography:(a)surface of steel ball;(b)R/4 part;(c)core part

5.2 残余奥氏体含量

工艺参数改进后,获得不同位置残余奥氏体含量,如表6所示。

表6 不同位置残余奥氏体含量(体积分数)Tab.6 The residual austenitic content in different parts(volume fraction) %

由表6可知,改进后残余奥氏体含量下降,这是由于加大水流量以及降低水温和淬火温度,使奥氏体转变为马氏体,且转变相对充分,引起残余奥氏体含量下降。

6 结语

1)原钢棒以及钢球内部不存在微裂纹,内部裂纹的产生源于使用过程;

2)加热温度高,钢棒变形量不均匀,引起钢球晶粒尺寸不均一,造成淬火后局部应力过大,引起晶界弱化;晶界处的屈氏体和上贝氏体引起晶界强度下降;

3)钢球经热处理后内部残留奥氏体含量高,在使用过程中转变为马氏体,相变过程中发生体积膨胀引起内应力增大,当应力超过晶界强度引起钢球开裂。