塔什特克多金属矿地采中深孔爆破参数优化研究*

2022-07-02刘昂

刘 昂

(文山麻栗坡紫金钨业集团有限公司,云南 文山 663000)

自20世纪60年代中国从瑞典引入无底柱分段崩落法后,该技术由于具有机械化程度高、采矿成本较低等优点得到广泛应用[1]。无底柱分段崩落法是将矿块划分段分步骤回采,对采空区进行充填,小步距爆破下通过回采进路端部放出的联合采矿技术[2]。中深孔爆破落矿具有机械化程度高、崩矿规模大、效率高、安全性好的特点,在国内外金属地下矿山应用十分广泛[3-4]。

无底柱分段崩落一般采用中深孔爆破落矿。中深孔崩矿过程中,由于现场岩性的变化、工艺参数不合理、施工质量不合格,容易产生大块、悬顶、破坏楣线、炮孔垮塌变形以及上下盘破碎围岩垮塌等现象,严重影响矿山生产效率、安全和成本。选择合适的切割拉槽方式和中深孔爆破参数关系到矿山无底柱分段崩落法采矿的顺利实施[5]。

1 工程背景

塔什特克多金属矿采用露天转地下的开采方法,地采一期主要开采露天境界东西两端的矿体。东区采用无底柱分段崩落法,分段高度20 m;西区采用分段空场法,采场沿矿体走向布置,分段高度20 m。采用Simba1354凿岩台车施工垂直扇形中深孔,凿岩的孔径从φ55 mm到φ108 mm不等,孔深范围为(5~40) m;用BQF-100装药器装药,炸药常用的粒状铵油或粉状硝铵装药。

矿体围岩主要有绿泥石绢云母石英片岩、凝灰岩、玄武岩三种,矿体自身稳定性较好,矿体下盘直接围岩多为几米到几十米的绿泥石片岩;上盘围岩主要为凝灰岩,局部为绿泥石片岩。绿泥石片岩遇水易泥化,稳定性差。从井下揭露的工程来看,西区矿体和围岩都比较坚硬,但节理与裂隙发育;东区-60 m以上揭露的矿体不稳固到中等稳固;与矿体直接接触的绿泥石片岩等蚀变岩属于不稳固类型。

2 矿岩条件及可爆性分析

岩石可爆性是指岩石抵抗爆破作用的能力或爆破的难易程度[6]。工程应用中通常采用普氏系数分级和Broadbent岩石爆破分级等方法对岩石可爆性进行评价。

2.1 普氏系数分级

东区矿体坚硬系数f=(6~8),在矿岩交界处的绿泥石片岩f=(4~6);西区矿体坚硬系数普遍在f=8左右,局部可以达到10。对应的岩石硬度为中等坚硬到坚硬的岩石,东区局部地段偏软。属于中等易爆的范围。

2.2 Broadbent岩石爆破分级

依据岩石的弹性纵波速度与炸药单耗来对岩石爆破性进行分级,岩石爆破性分级表见1。

表1 布路德邦特岩石爆破性分级表Tab.1 The classification list for blastability of Buludebangte rock

本矿属于火山-岩浆热液成因的块状硫化物矿床,矿石主要岩性为凝灰岩。其波速为(1 700~2 600) m/s之间,属于中等-难爆类型;根据矿山实际情况,在矿山露天生产阶段实际炸药单耗为(0.30~0.33) kg/t;井下掘进施工炸药单耗为 (0.38~0.42) kg/t;对照 Broadbent岩石爆破分级表可知,本矿矿石属于中等易爆范围。综上分析:塔什特克多金属矿矿石属于中等易爆类矿岩。

3 爆破漏斗试验

在扇形中深孔采矿中,依托爆破漏斗现场试验,选择确定合理的爆破参数,对于提高爆破效果,降低采矿成本有着重要的意义[7]。

3.1 爆破漏斗试验方案

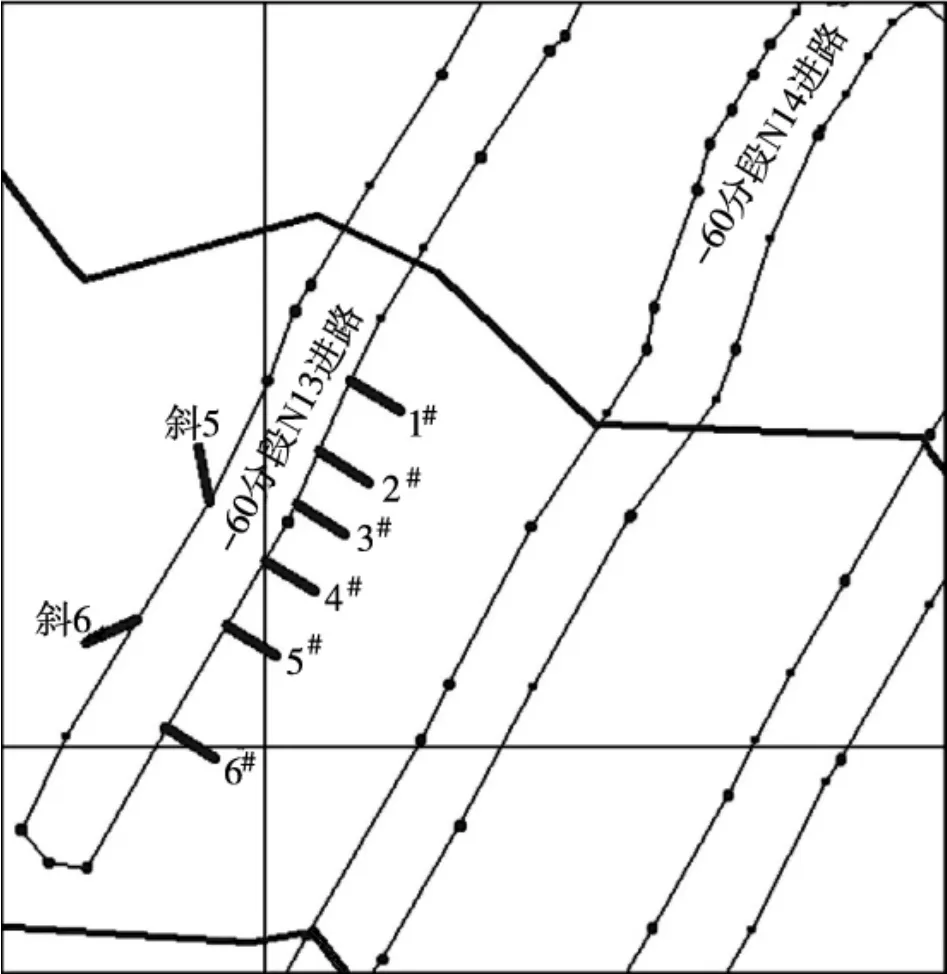

通过单孔爆破漏斗试验,拟合药包中心埋深与爆破漏斗体积、爆破漏斗半径的关系,得出最佳药包中心埋深、最佳爆破漏斗体积、最佳爆破漏斗半径。通过多孔同段爆破漏斗试验,确定孔底距的范围,得出合理块度下的最佳孔底距。分别在-60 m水平进行单孔爆破漏斗试验和多孔同段爆破漏斗试验(见图1、2)。

图1 单孔爆破漏斗试验Fig.1 Single-hole blasting funnel test

图2 同段多漏斗爆破漏斗试验Fig.2 Funnel test with multi-funnel blasting at same section

3.2 爆破试验实施

爆破漏斗试验炮孔孔径设计为φ40 mm,即采用YT-28钻机配φ38 mm钎头凿岩;采用矿山现掘进用的阿莫尼特炸药,试验前,对药卷进行了实测,药卷直径为φ32 mm,药卷长度400 mm,药卷重量400 g/卷;爆破漏斗采用钢尺测量,按辛卜生法计算出漏斗各断面的面积S,从而求出体积(见图3);每次试验崩落的矿石按大于300 mm的定为大块,然后进行称重,求出大块、小块及合格块的比例,求出合格率。

图3 爆破漏斗体积测量示意Fig.3 Schematic diagram for volume measurement of blasting funnel

3.3 爆破漏斗试验结果分析

在试验条件下(采用掘进用阿莫尼特炸药),最佳单位炸药消耗量为0.366 kg/t。后期矿山中深孔爆破采用的硝铵炸药,该炸药的暴力要稍微弱于阿莫尼特炸药,为此后期采用硝铵炸药时,推荐单位炸药消耗量q=(0.38~0.42) kg/t。结合国内采用中深孔爆破的矿山爆破参数,推荐的采场凿岩爆破参数见下表2。

表2 理论采场凿岩爆破参数Tab.2 Blasting parameters of theoretical rock drilling at stope

因爆破漏斗试验与实际采场爆破有一定的差别,加之炸药的性能方面的修正误差,上述推荐值可在井下工业试验与生产爆破中进行调整优化,调整原则是炮孔排距与炮孔孔底距的乘积保持相对的稳定,即保持炸药单耗的相对稳定。

4 切割槽形成技术

国内外矿山切割槽的形成主要分为有切割天井拉槽和无切割天井拉槽两大类[8]。切割天井拉槽是在形成天井的基础上,以天井作为拉槽爆破的自由面和补偿空间进行拉槽作业;无切割天井拉槽是在不施工天井的条件下,采用爆破技术进行切割槽的施工。

4.1 切割槽形成方法

由于矿岩比较软弱破碎,人工施工切割天井安全风险大;如果采用爆破法形成切割天井,工艺比较复杂,周期比较长。目前国内外切割孔钻井得到广泛应用,效率高,安全性好。根据矿井下分段高度20 m,因此先采用施工切割孔,然后爆破扩井,最后中深孔分次拉槽的方法形成切割槽。采用CYR40C切割槽天井钻机自下而上施工切割孔,切割孔直径670 mm,深度为(20~25) m。

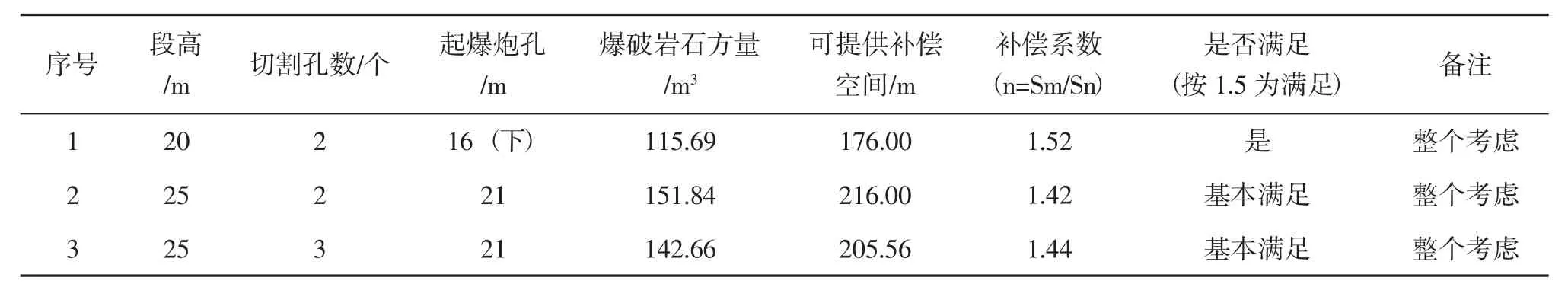

从补偿系数表(见表3)可以看出,炮孔深度21 m以下基本满足补偿空间的要求,针对目前20 m的段高,16 m左右的孔深2个切割孔均满足爆破要求。考虑到上分层留设的三角矿柱等因素,部分区域炮孔深度将达到21 m,此状况2个切割孔补偿空间相对偏小,在没有合理的微差时间控制爆破的条件下很难扩井。因此采用3个以上的切割孔更为稳妥。

表3 不同段高切割孔补偿空间测算Tab.3 Compensation space calculation of cutting holes with different height

4.2 切割孔扩井爆破工艺

1) 扩井爆破工艺参数。切割井尺寸(2.4~2.5)×(3.6~4.0) m;布置三个切割孔,呈三角形布置,间距(1.8~2.0) m;切割孔周边布置三个掏槽孔,然后布置辅助孔和周边孔;孔网参数:(0.6×0.8) m;微差时间 S1与 S2之间间隔 (100~150) ms;其余区域间隔 (50~75)ms(见图4)。

图4 切割孔扩井孔网布置图Fig.4 The arrangement diagram of enlarge hole mesh of cutting holes

2) 深孔拉槽工艺。切割槽尺寸(3.8×12.0)m;紧邻切割槽布设一组加强排孔,与切割槽周边孔间距1.0 m;后依次布设拉槽炮孔,孔网参数(1.0~1.2)×(1.0~1.2) m (见图5)。切割孔周边的掏槽孔、辅助孔和周边孔依次起爆,形成切割井。切割井形成后,拉槽爆破分2次爆破,爆破推排(3~5) 排。装药爆破时,采用孔内连续装药,孔口堵塞 (1.5~4.0) m,微差时间 (25~50) ms。切割槽宽度可根据矿体宽度进行调整。

图5 中深孔拉槽爆破排孔布置示意图Fig.5 Schematic diagram for blasting hole arrangement of medium-deep hole broached groove

5 中深孔崩矿技术

5.1 孔网参数

采用simba1354中孔台车施工上向扇形孔,采用宽孔距,小排距孔网参数,前后排炮孔错开布置。根据爆破漏斗试验推荐的孔网参数,当矿体厚度≤8 m时,爆破夹制性大,孔网参数排距(1.9~2.0) m,孔底距 (2.2~2.5) m (见图6所示)。当矿体厚度>8 m时,沿走向布置炮孔,排距2.0 m,孔底距(2.5~3.0) m(见图7所示);垂直走向布置炮孔,排距2.0 m,孔底距(2.5~3.0) m,孔底距上分段巷道或回采区距离略小于或等于最小抵抗线,取(1.5~2.0) m(见图8所示)。边孔角50°,窄小矿体或需要回采两侧矿体时,边孔角可以降低。

图6 采场中深孔孔网参数示意图(矿体厚度小于8 m)Fig.6 Schematic diagram for hole mesh parameters of medium-deep hole at stope(the thickness of ore body is less than 8 m)

图7 采场中深孔孔网参数示意图(矿体厚度大于8 m,沿走向布孔)Fig.7 Schematic diagram for hole mesh parameters of medium-deep hole at stope(the thickness of ore body is larger than 8 m,the hole arrangement is along with the trend)

图8 采场中深孔孔网参数示意图(矿体厚度大于8 m,垂直走向布孔)Fig.8 Schematic diagram for hole mesh parameters of medium-deep hole at stope(the thickness of ore body is larger than 8 m,the hole arrangement is along with the vertical trend)

5.2 装药结构

采用连续柱状装药结构,孔底起爆(见图9)。对于孔壁不好,炮孔有变形错位或深孔超过20 m的炮孔,采用装双发雷管,孔底一发,孔中间一发。

图9 连续柱状装药结构示意图Fig.9 Schematic diagram for continuous column charge structure

5.3 堵塞长度

对于拉槽孔堵塞长度 L=(0.8~3.0) W,即(1.0~3.6) m。全部用炮泥堵塞。正排孔第一排孔爆破可以先按2 m、4 m和6 m的间隔堵塞;多排同时起爆,最末一排孔可采用6 m的长度堵塞。

5.4 微差间隔时间

根据本矿矿岩力学性质,爆破微差间隔时间△t=KPW(24-f),计算得微差时间△t=(16~22)ms。根据选用的微差毫秒管的实际间隔时间,设计微差间隔时间为25 ms。而在多排同段爆破,最末一排间隔取50 ms。

5.5 加强排的设置

国内大多数矿山第一次爆破都设置有加强排,排距(1.2~1.8) 不等,加强排与正排第一排同段起爆,确保正排孔能推开。但本矿山矿岩软,硬度低,-60 m中段以上分段可暂不考虑。深部岩石完整性变好或前端补偿空间不够的条件下,可考虑增加加强排。

5.6 多维度“V”型爆破方案

无底柱崩落法回采,由于与放出矿有关系,一次崩落(1~2)排,使崩矿步距与出矿步距保持一致;分段空场法一次崩落排数可以加大,自由面和补偿空间不好,一次爆破(1~2)排,自由面和补偿空间好时,一次崩落(2~4)排。

在排内中间炮孔超前起爆,提前形成“V”型自由面,两侧炮孔爆破时有三个临空面,减小爆破夹制性,降低爆破对相邻采场或充填体的破坏,避免两侧因爆破补偿空间不足而产生挂帮矿体,造成损失;同时在排内产生挤压,显著改善爆破效果,降低炸药单耗的同时,减小爆破大块率。

6 工业生产应用

6.1 试验采场情况

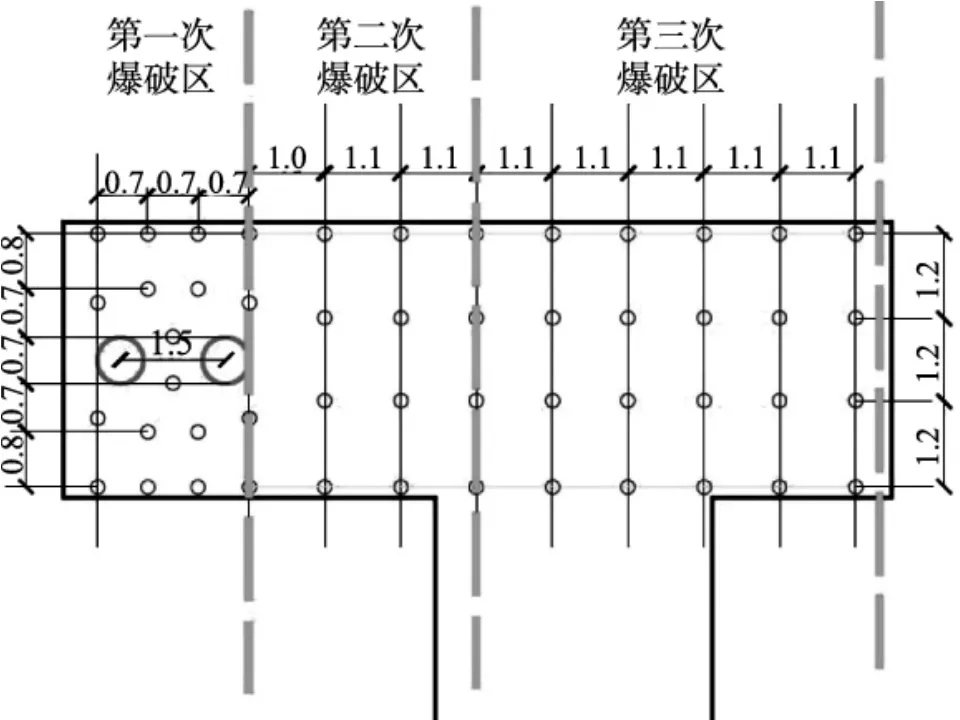

西采区端部-60 m分段OP#采场开采矿体为1#矿体,矿体走向长70 m,赋存标高1 566 m至1 586 m。矿体倾向 23°、倾角 72°、厚度 (4~12)m、平均厚8 m。含矿围岩为石英绢云母片岩、安山玄武质凝灰岩,矿体上下盘围岩均为安山玄武质凝灰岩,中等稳固;在采场端部靠近露天边坡处设计切割平巷,在切割平巷靠近矿体上盘处设计3个切割小井(φ670 mm) 为自由面进行扩井,切割天井扩至切割槽宽度后,开始切割槽拉槽爆破;切割槽形成以后,以切割槽为自由面,沿凿岩巷进行后退回采,预留矿石由下分段进行回收。切割槽布孔结构见图10。

图10 切割井及扩井孔布置图Fig.10 Arrangement diagram of cutting well and well expansion holes

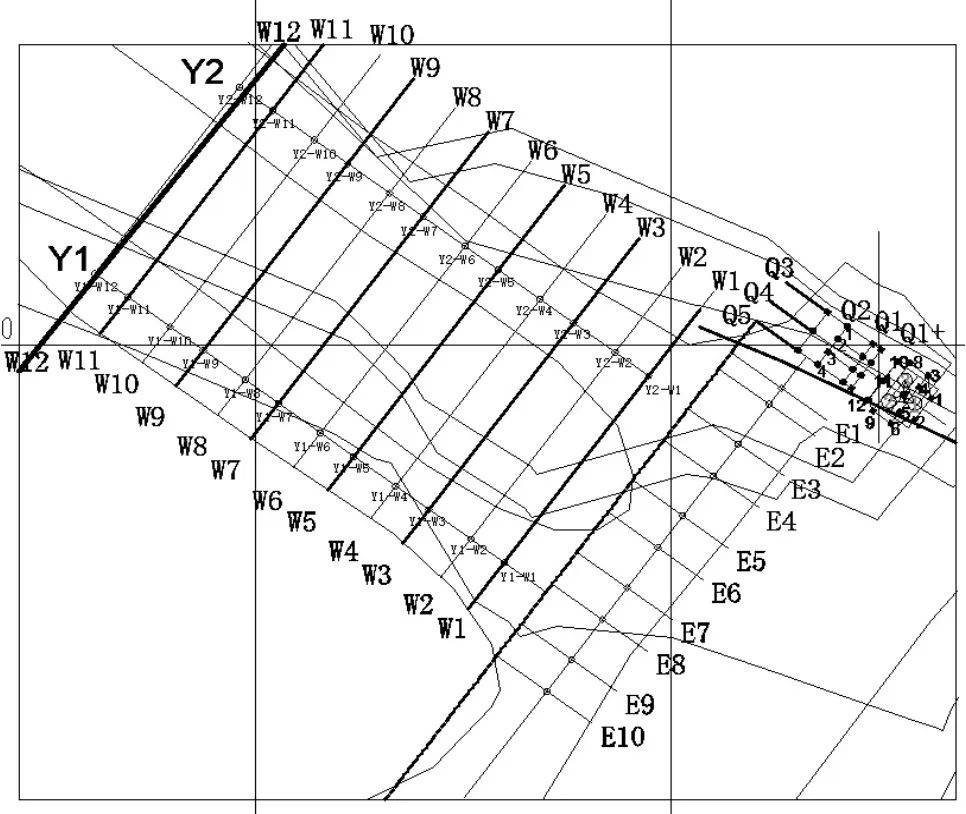

6.2 炮孔布置方式及参数

炮孔布置切割槽为垂直上向平行炮孔,正排为垂直上向扇形炮孔,采用Simba1354型凿岩台车配76 mm与89 mm两种直径的钻头进行间隔排孔凿岩;选取切割槽平行炮孔排距为1.5 m;孔间距为0.8 m;正排扇形炮孔选取2 m/2.5 m距离间隔作为正排排距,正排孔底距控制在3.0 m以下;切割槽扩井炮孔采用76 mm钻头施工,排距为1.5 m,孔间距为0.8 m;正排炮孔单数排采用89 mm钻头施工,排距为2.5 m;双数排采用76 mm钻头施工,排距为2.0 m,孔底距为(2.0~3.0) m。正常排孔布置见图11。

图11 -60m-OP-1采场中深孔平面布置图Fig.11 Layout plan of medium-deep hole at-60m-OP-1 stope

6.3 爆破顺序及规划

切割槽爆破:切割槽爆破共分二次,第一次扩井爆破,共12孔;第二次爆破Q1-Q5排;正排爆破:扩槽成功后,沿OP#矿体穿脉依次后退进行正排孔爆破,分次爆破完成该分段采矿,每次爆破2-3排。

6.4 采场经济技术指标

-60 m分段OP#采场地质储量39 218 t,采出矿石34 522 t,炮孔总长3 435 m,每米崩矿量10.3 t/m,炸药单耗0.4 kg/t。具体经济技术指标见表4。

表4 -60 m分段OP#采场经济技术指标表Tab.4 The economic and technical indicators of OP#stope on-60 m section

7 结语

1)本矿矿岩属于中等稳固类型,-60 m水平东区属于不稳固-中等稳固岩石,矿岩可崩性较好,属于中等易爆类矿岩;

2)通过爆破漏斗试验,推荐单位炸药消耗量q=(0.38~0.42) kg/t。采用宽孔距,小排距孔网参数,前后排炮孔错开布置。厚度≤8 m时,孔网排距 (1.8~2.0) m,孔底距 (2.2~2.5) m;厚度>8 m时,孔网排距2.0 m,孔底距(2.5~3.0) m;

3)对于高度大于10 m的切割槽,采用先施工切割孔,然后扩井,最后中深孔分次拉槽的方法形成切割槽。厚大矿体采用多维度“V”型爆破;

4)通过对塔什特克多金属矿无底柱分段崩落中深孔崩矿工艺参数的设计优化,实现了采场的安全高效开采,经采场工业试验验证,该方案经济可行。