某含金银磁铁精矿选矿试验研究*

2022-07-02杨炤锋庄世明代生权殷燕林

杨炤锋,庄世明,代生权,殷燕林

(鹤庆北衙矿业有限公司,云南 大理 671507)

目前氰化物法是国内外处理金矿的最主要方法,金在氰化物中的溶解本质上是个电化学腐蚀过程,根据扩散理论,金浸入氰化物溶液时,金的表面立刻溶解,金的表面便立刻溶解,金失去电子以金氰络离子状太进入溶液,并在金表面的溶液中形成一个饱和层。同时,金的溶解耗去了金表面附近溶液中的氧和氰化物,使其浓度急剧下降。金表面附近这层含有饱和金氰络离子和低氧、低氰化物的溶液层被称之为能斯特界面层。界面层中饱和的金氰络合离子逐渐向溶液内部扩散,同时,溶液中的氧和氰化物也向界面层内扩散,界面层内本已饱和的金氰络合离子浓度下降,而消耗了的氧和氰化物又得到补充,金又进一步溶解。金的溶解过程就是这样逐渐进行的。

氰化物具有溶金能力强、稳定性高、价格低廉等其它浸出药剂不可比拟的优势,且浸金工艺、设备、管理和操作都相对成熟。但是,氰化物有剧毒,浸出后的尾渣污染环境,且较难处理。此外,氰化尾渣中往往含有大量有价金属元素未得到有效利用,造成了资源严重浪费。因此,对氰化尾渣进行处理并回收有价金属元素具有重要现实意义[1]。近年来,因受国际市场行情影响,金、银等贵金属产品价格处于高位,为进一步提升企业经济效益,越来越多的矿山企业开展了各种矿产品及含金物料中金、银回收工作,取得了一定的工作成效。云南某矿山浮选尾矿磁选后的磁铁精矿中金品位大约在1 g/t、银品位大约在(3~5) g/t,为有效回收磁铁精矿中贵金属,前期采用添加氰化物直接浸出方法,金、银浸出率较低,大约在50%~60%左右,研究系统性的开展氰化条件试验,创新性的加入硝酸铅活化剂,金浸出率得到大幅提升,为该磁铁精矿的开发利用提供了技术依据。

1 矿石性质

1.1 原矿化学多元素分析

由原矿化学多元素分析结果可见,原矿含TFe 60.18%,Au 1.03 g/t,Ag 5.42 g/t,P 0.02%,S 0.69%,S含量相对较高,浸出过程中对指标有一定影响。

表1 原矿化学多元素分析结果Tab.1 Multi-element chemical analysis results of raw ore%

1.2 原矿金、银物相分析

对原矿中金、银进行了物相分析,物相分析结果分别见表2、表3。

表2 原矿金的物相分析结果Tab.2 Analysis results of gold phase in raw ore

表3 原矿银的物相分析结果Tab.3 Analysis results of silver phase in raw ore

由表2原矿金的物相分析结果可见,原矿中硫化物中金占1.94%,磁性铁矿物中金占70.68%,弱磁性铁矿物中金占14.17%,其他矿物包裹金占13.20%,金主要与含铁矿物相关,且主要分布于磁性铁矿物中。

由表3原矿银的物相分析结果可见,硫化物中银占4.61%,磁性铁矿物中银占18.34%,弱磁性铁矿物中银占44.59%,其他矿物包裹银占32.45%,银分布较分散。

2 选矿试验研究

2.1 试验方案确定

根据铁精矿多元素分析结果可知,铁精矿中可回收金属主要为金、银,铁精矿已达到销售要求,但原矿中硫品位0.69%,含量相对较高,对浸出过程中造成不利影响,需考虑,此次试验研究重点开展针对该铁精矿细致的条件试验,根据条件试验结果开展稳定试验。

2.2 浸出试验研究

2.2.1 试验流程图

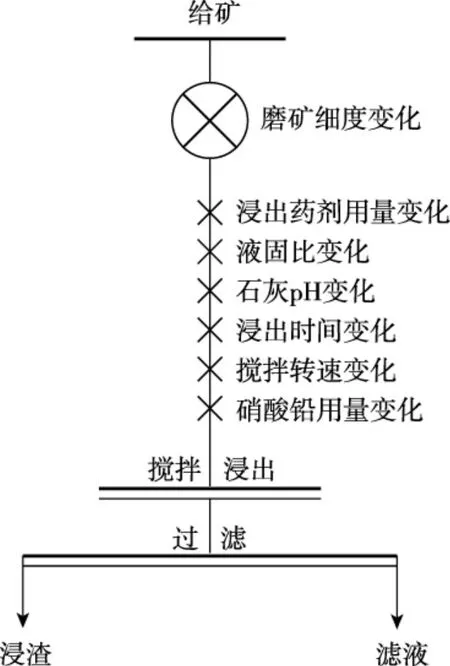

铁精矿浸出试验流程如图1所示。

图1 浸出试验流程Fig.1 Leaching test flow

2.2.2 磨矿细度

磨矿细度是氰化过程中一个重要指标,金粒越大,其与氰化溶液接触的比表面积越小,溶解速度越慢,在生产过程中,一般将矿物磨矿到一定的细度后,不但可以减少浸出时间还可提高金银浸出率[2]。试验条件:磨矿细度变化,氰化钠用量3 kg/t,液固比3∶1,石灰pH值11,浸出时间36 h,搅拌转速1 000 r/min,硝酸铅用量300 g/t,试验结果如图2所示。

图2 磨矿细度试验结果Fig.2 Test results of grinding fineness

由磨矿细度试验结果可见,随着磨矿细度的提高,金、银的浸出率提高,当磨矿细度超过90.11%以后,金银的浸出率提高幅度较小,综合考虑,磁铁精矿浸出磨矿细度以-0.038 mm占90.11%较合适。

2.2.3 氰化钠用量

氰化物的浓度是决定金溶解速度的主要因素之一,在一定范围内,金的溶解速度随溶液中氰化物浓度的增大而增加到最大值,以后则随着氰化物浓度增大而缓慢上升,再继续增大氰化物浓度,金的溶解速度反而略有下降[3]。试验条件:磨矿细度-0.038 mm占90.11%,氰化钠用量变化,液固比3∶1,石灰pH值11,浸出时间36 h,搅拌转速1 000 r/min,硝酸铅用量300 g/t,试验结果如图3所示。

图3 氰化钠用量试验结果Tab.3 Sodium cyanide dosage test results

由氰化钠用量试验结果可见,随着氰化钠用量增加,金、银的浸出率提高,当氰化钠用量超过3 kg/t给矿以后,金、银的浸出率提高幅度较小,综合考虑,氰化钠用量以3 kg/t较合适。

2.2.4 液固比

矿浆浓度直接影响矿浆的粘度,从而影响氰根和氧气在矿浆中的扩散速度,导致金的浸出受影响,低浓度矿浆有利于氰根和氧气在矿浆中的扩散速度,但需增大浸出设备容积,药剂用量也成倍增加,低浓度矿浆会对载金炭吸附造成重大影响,导致活性炭沉槽,影响金吸附效果,高难度矿浆不利于氰根和氧气在矿浆中的扩散,搅拌困难,金浸出率下降,应通过试验确定合理的矿浆浓度[4-5]。试验条件:磨矿细度-0.038 mm占90.11%,氰化钠用量3 kg/t,液固比变化,石灰pH值11,浸出时间36 h,搅拌转速1 000 r/min,硝酸铅用量300 g/t,试验结果如图4所示。

图4 液固比试验结果Fig.4 Test results of liquid-solid ratio

由液固比试验结果可见,在液固比2.3∶1至1∶1时,对金、银的浸出率影响不大,在试验中选用液固比为 3∶1。

2.2.5 pH值

石灰作为保护碱,一方面可以防止氰化物水解,另一方面可与矿浆中有害杂质离子反应,降低氰化物用量[6]。试验条件:磨矿细度-0.038 mm占90.11%,氰化钠用量3 kg/t,液固比3∶1,石灰pH值变化,浸出时间36 h,搅拌转速1 000 r/min,硝酸铅用量300 g/t,试验结果如图5所示。

图5 pH值试验结果Fig.5 Test results of pH value

由浸出 pH值试验结果可见,随着 pH值升高,金、银、浸出率提高,当pH值达到11以后,金、银的浸出率提高幅度较小,综合考虑,pH值以11较合适。

2.2.6 浸出时间

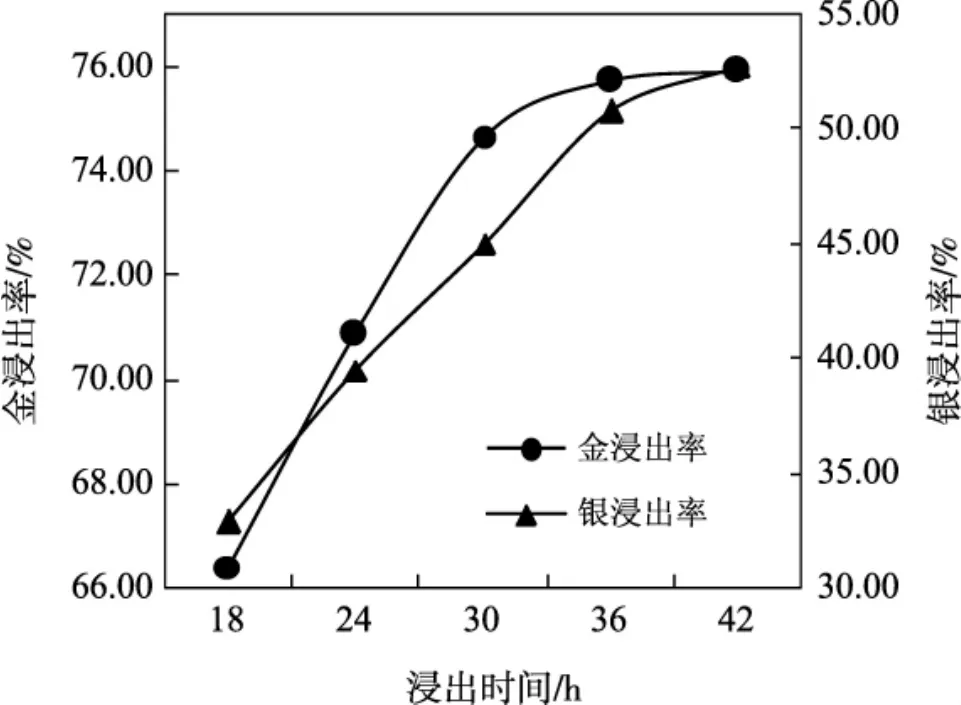

随着浸出时间的延长,金的浸出率逐渐升高,当到达一定的程度后,由于进的饱和溶液层厚度逐渐增大,浸出速度逐渐降低,直至为零[7]。试验条件:磨矿细度-0.038 mm占90.11%,氰化钠用量3 kg/t,液固比3∶1,石灰pH值11,浸出时间变化,搅拌转速1 000 r/min,硝酸铅用量300 g/t,试验结果如图6所示。

图6 浸出时间试验结果Fig.6 Test results of leaching time

由浸出时间试验结果可见,随着浸出时间延长,金、银浸出率提高,当浸出时间达到36 h以后,金银的浸出率提高幅度较小,综合考虑,浸出时间以36 h较合适。

2.2.7 搅拌转速

搅拌有助于加速氰化物和氧气的扩散,加快进的浸出速度[8]。试验条件:磨矿细度-0.038 mm占90.11%,氰化钠用量3 kg/t,液固比3∶1,石灰pH值11,浸出时间36 h,搅拌转速变化,硝酸铅用量300 g/t,试验结果如图7所示。

图7 搅拌转速试验结果Fig.7 Test results of stirring speed

搅拌转速试验结果可见,搅拌转速在(400~1 200) r/min,金、银的浸出率升高,在试验中选用1 000 r/min,此时金的浸出率为75.73%,银的浸出率为50.74%。

2.2.8 硝酸铅用量

在浸出过程中加入铅盐往往对浸出过程较为有利,硝酸铅能提高金浸出率主要有以下几方面原因:①铅盐的氧化电位为-0.126 V,大于氰化浸金所需要的最小电位-0.54 V,能够满足浸金过程的热力学要求,因此铅盐在氰化浸金时能作为氧化剂氧化溶解金;②铅盐能够强化金的溶解,并在金的表面形成AuPb、AuPb等物质,这些物质能够在金的表面形成无数的微电池,通过原电池作用,促进金的溶解;③浸出过程中金的扩散速度与温度密切相关,Pb2+与硫化矿物的反应为放热反应,可使矿浆温度逐渐升高,有助于加速金的溶解;④铅盐可以消除不利于浸出的有害物质的影响[9]。试验条件:磨矿细度-0.038 mm占90.11%,氰化钠用量3 kg/t,液固比3∶1,石灰pH值11,浸出时间36 h,搅拌转速1 000 r/min,硝酸铅用量变化,试验结果如图8所示。

图8 硝酸铅用量试验结果Fig.8 Lead nitrate dosage test results

由硝酸铅用量试验结果可知,未添加硝酸铅金、银浸出率均较低,随着硝酸铅用量的增加,金、银浸出率有一定幅度的提高,硝酸铅用量为300 g/t时,金浸出率变化不大,综合考虑,硝酸铅用量选择300 g/t。

2.2.9 验证试验

在磨矿细度-0.038 mm占90.11%,氰化钠用量3 kg/t,液固比3∶1,石灰pH值11,浸出时间36 h,搅拌转速1 000 r/min,硝酸铅用量300 g/t条件下开展稳定试验,试验结果如表4所示。

表4 稳定试验结果Tab.4 Stability test results

由稳定试验结果可知,金平均浸出率为75.76%,银平均浸出率为50.74%,试验结果较为理想。

3 结语

1) 原矿含TFe 60.18%、Au 1.03 g/t、Ag 5.42 g/t,其它元素含量相对较低;

2)原矿金的物相分析结果可见,原矿中硫化物中金占1.94%,磁性铁矿物中金占70.68%,弱磁性铁矿物中金占14.17%,其他矿物包裹金占13.20%,金主要与含铁矿物相关,且主要分布于磁性铁矿物中。原矿银的物相分析结果可见,硫化物中银占4.61%,磁性铁矿物中银占18.34%,弱磁性铁矿物中银占44.59%,其他矿物包裹银占32.45%,银分布较分散;

3) 在磨矿细度-0.038 mm占90.11%,氰化钠用量3 kg/t,液固比3∶1,石灰pH值11,浸出时间36 h,搅拌转速1 000 r/min,硝酸铅用量300 g/t条件下,金平均浸出率为75.76%,银平均浸出率为50.74%,试验结果较为理想。