建筑工程建设中型钢混凝土组合结构的应用探讨

2022-07-02曹发军

曹发军

0 引言

某小区一期3 栋住宅工程,主体结构为25 层,楼体高度为75.6m,其中,地下负二层、地上三层均为型钢混凝土组合结构,地上一到三层柱型钢上面设有钢牛腿,第三层梁为纯钢梁,以上22 层均为框架剪力墙结构。本文将针对地上三层与地下负二层的型钢混凝土组合结构的施工技术要点予以重点阐述。

1 型钢混凝土概念剖析

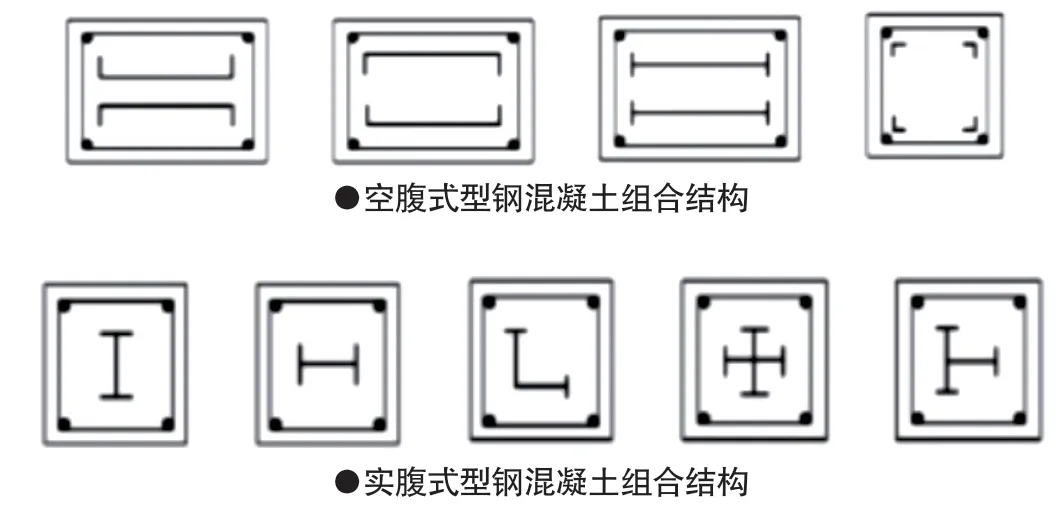

型钢混凝土于20 世纪90 年代初期,逐步在建筑工程领域被推广使用,这种特殊的组合式结构融合了钢筋、混凝土、型钢的优势,其优越的结构性能给建筑主体结构的稳定性提供了坚实保障。型钢混凝土主要划分两大类型,即全型钢结构与局部型钢结构,在建筑工程领域,局部型钢结构较为常用,比如本文中列举的工程实例,便是局部型钢结构典型应用案例。在实际施工过程中,局部型钢结构主要包括空腹式与实腹式两种类型,如图1 所示。

图1 局部型钢结构类型

与钢筋混凝土结构型式相比,型钢混凝土组合结构具有以下特点:(1)刚度大,抗震性能好,主要是由于型钢混凝土结构以“工”字形、“H”字形等型钢作为骨架,并在骨架周围配置钢筋与浇筑混凝土,在这种情况下,内部型钢与外包混凝土构成一个整体,共同承受来自建筑整体结构施加的外力,因此,型钢混凝土组合结构体系集合了钢筋混凝土与型钢的优点,其刚度与抗震性能远远高于钢筋混凝土。(2)节省钢材,稳定性好,与钢结构相比,型钢混凝土结构能够节约50%以上的钢材。另外,由于这种结构是型钢与混凝土同时承受外力,与钢结构单独承受外力的情况相比,其整体与局部稳定性更好。(3)防火性能好,主要是由于型钢被混凝土结构所包裹,这就相当于给内部型钢设置了一道坚固的防护层,这样一来,型钢混凝土结构的防火性能与耐腐蚀性能将表现得更加优越。

此外,在建筑工程施工当中,采用型钢混凝土结构型式需要注意钢柱与钢梁的连接方式,一般情况下,较为常用的连接方法主要有三种,即穿孔连接、拉筋板连接以及钢筋接驳器连接。穿孔连接主要是通过打孔的方式,事先在钢柱上面进行钻孔作业,然后,将钢筋穿过孔洞与钢柱截面相连,进而使钢筋与钢柱截面构成一个整体结构,这样可以大幅提高钢柱截面的稳定性。拉筋板连接主要是利用焊接的方法,将搭筋板与混凝土梁以及钢柱焊接为一个整体结构,但是,与穿孔连接方式相比,这种方法需要投入大量的人力资源,并且对焊接技术的要求相对较高。而钢筋接驳器连接则是直接利用这种专业的连接设备,将钢筋与钢柱和梁体连接成一个整体,但是,这种方法容易产生较大的连接误差,并且变形的出现概率相对较高。因此,在连接钢柱与钢梁时多采用穿孔连接法。

2 型钢混凝土组合结构的施工技术要点

2.1 型钢结构制作加工技术

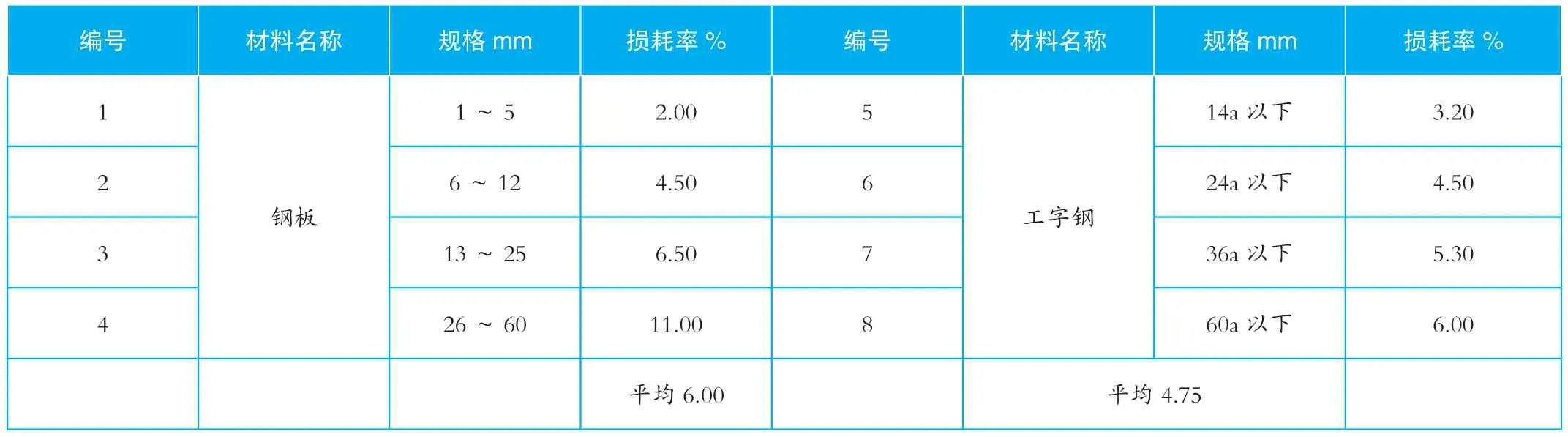

型钢主要划分为钢板、槽钢、“工”字形钢、“H”字形钢、“Z”字形钢等多个种类,其组成结构大体相同,一般包括梁与钢柱,在型钢加工制作过程中,施工单位首先需要对高层建筑的基本情况进行了解,以确保型钢结构与建筑物的结构型式高度匹配。当确定型钢规格、型号之后,技术人员根据相关标准要求来合理选择制作型钢的材料。然后,事先准备好制作型钢所需的机具与各种器具。比如手锤、钢尺、剪板机、折弯机、切割机、砂轮锯、矫正机、刨边机、电钻等,接下来,由技术人员负责对制作型钢的钢材损耗率进行精确计算,以最大限度地降低材料损耗率。以钢板和工字钢为例,材料损耗率如表1 所示。

表1 钢板及工字钢材料损耗率

(1)制作工艺流程为放样、样板制作、号料、下料、坡口加工、制孔、组装以及检查清理。

(2)在放样阶段,应当事先设置一个规则平整的放样平台,并保证放样基准线清晰准确,对质量要求较高的构件来说,放样线的宽度应当保证在0.5mm 之内,放样过程中,技术人员应当充分考虑切割余量、加工余量以及焊接收缩量等参数,然后按照图纸要求来复制样板与样杆。

(3)在制作样板或者样杆时,尽可能选择一些薄钢板或者扁钢,并保证样板拼接牢固,样板或样杆制作完成后,应当妥善予以保管,以避免人为损坏现象的发生。

(4)在号料阶段,技术人员需要对材料的规格、尺寸以及表面清洁度进行检查,并及时清除材料表面的污垢与氧化皮。画线号料时,应当遵循“先大后小”的原则进行长短搭配,以最大限度地降低材料损耗率。

(5)在进入切割工序以后,需要事先对材料进行矫正,矫正偏差值应当在允许偏差值的范围之内,技术人员应对下料尺寸进行精确计算,并在板料或者型钢表面画出型钢形状的加工界线,之后对板料进行切割作业。

(6)在焊接坡口阶段,可以采用刨削、磨削、铲边或者铣削等机械加工方法,在焊接坡口时可以采用气割或者离子弧切割的方式。在完成坡口加工工序后,坡口的各项尺寸参量应当满足行业标准要求。

(7)在制孔阶段,应当采用车床制孔的方法,避免使用氧气切割开孔的方法,以防止发生意外事故。为了保证孔洞的精准度,在制孔之前,可以先进行试钻,确认孔洞位置偏差在允许偏差范围之内以后,方可正式钻孔。对于需要弯曲的型材,可以采用压弯、滚弯、顶弯、拉弯或者煨弯的方法进行。

在组装型钢结构时,翼缘板与腹板中心的偏移距离不得超过2mm,并且,翼缘板与腹板面的主焊缝部位50mm 内不得存在锈迹或者其他杂质。

2.2 柱脚预埋与灌浆技术

在埋置柱脚之前,施工人员首先需要预埋地脚螺栓,以起到固定柱脚的作用,然后可以采取直接埋入的方法来埋置柱脚,使柱脚与螺栓构成一个整体,进而提高桩基的稳定性。在埋置钢柱时,应将钢柱与承台结合为一个整体,钢柱的埋置深度应当满足设计标准要求。

对于该住宅工程来说,型钢柱脚采用8 根M36 型预埋螺栓,在桩基施工结束以后,需要对桩头进行凿除处理,凿除位置应当处于桩顶标高以下90cm 处。由于凿除过程中,将产生大量的混凝土碎渣,因此,在进入下一道工序之前,应将碎渣予以清除,以保证接桩质量。接桩时,地脚螺栓与桩体应当安装牢固,以防止浇筑混凝土时发生桩体位移现象。当柱脚预埋与接桩工序结束后,应及时对钢柱、承台钢筋以及柱筋进行绑扎与组装。需要注意的是,由于该工程中的柱脚采用的是直接埋入的方法,因此,在埋入柱脚之前,应当在地基内部插入钢筋混凝土柱,并将地基底板与钢筋锚栓与底部相固定,这种处理方式能够有效缓解剪应力载荷。如果柱脚的埋置深度过大,则由埋入柱脚位置的底板摩擦的内层与外层摩擦的共同作用来承担外界荷载,这样能够保障建筑整体结构的稳定性与安全性。

在柱脚预埋工序结束后,应对柱脚进行灌浆施工,首先,施工人员需要在柱脚周围支立模板,在此期间应当及时清理模板内外部的杂质以及混凝土残渣,然后再进入到混凝土浇筑工序。其次,在选择混凝土时,应当以细石混凝土为主,考虑到细石混凝土收缩性差的问题,浇筑时,应当从柱脚一侧开始浇筑,如果在振捣过程中,另一侧出现外溢的情况,应当立即停止振捣,并及时采取补救措施。最后,为了保证混凝土浇筑质量,浇筑与振捣作业应当连续进行。

2.3 型钢混凝土梁柱安装技术

在安装型钢混凝土梁柱时,应当事先在钢柱上面安装钢牛腿,以起到固定梁柱的作用,同时,也有利于纵筋焊接作业顺利展开。对于型钢混凝土梁柱来说,需要设置纵筋的部位除了梁体以外,在穿越钢腹板时也需要利用纵筋来连接。焊接方式以双面焊为主,这样能够将纵筋与梁柱牢牢连接在一起,焊接作业时,焊接长度一般为钢筋直径的5 倍以上。在焊接梁柱套筒时,应将套筒与型钢翼缘位置焊接在一起。需要注意的是,在对梁纵筋进行焊接作业时,套筒间距应在30mm 以上。焊接工序结束后,技术人员应当及时对焊接缝、焊接面积等参数进行检查,在确认焊接质量符合设计标准后,方可将制作好的型钢柱与钢筋相连。

2.4 型钢混凝土柱钢筋施工技术

型钢混凝土柱钢筋施工是建筑工程施工当中的一道关键工序,如果柱钢筋施工质量不达标,那么将直接影响建筑整体结构的稳定性。因此,在施工之前,技术人员应当做好技术交底工作,并对施工全过程进行监督检查。在进入柱钢筋施工工序以后,首先,需要根据设计图纸进行翻样,并检查柱体与纵筋的安装位置是否正确。如果型钢混凝土结构横梁的截面积较小,拉伸钢梁柱的尺寸较大,那么,在摆放中大型钢梁时则很难掌控具体的摆放位置。此外,由于型钢混凝土的专用箍筋的钻孔直径与箍筋的硬度过大,以至于在调节箍筋时,难度相对较高,如果型钢柱头与箍筋型钢的横梁不发生接触,那么,箍筋型钢内部将处于一个完全封闭的状态,其结构型式也呈现出圆形,在这种情况下,施工人员应当在型钢柱头上方引入一个圆形的开口箍筋,这样才能将钢柱头与箍筋型钢牢牢地固定在一起。

3 型钢混凝土组合结构施工质量控制措施

3.1 加工制作质量控制措施

型钢混凝土组合结构的加工质量是否符合设计标准,主要看加工精度偏差是否处在允许偏差范围以内。除了一些较为常见的“工字型、H 型、角钢”等结构型式外,在建筑工程施工当中,也经常使用一些异形结构的型钢构件,这就给构件的加工制作增加了难度。因此,在制作此类构件时,需要全面考虑制作成本、运输成本、安装工序等因素,尤其在对钢材料进行切割分离时,应当保证型钢构件的高度、重量、尺寸等参数满足设计标准。比如以大跨度型钢梁构件为例,这一类构件的跨度尺寸较大,在加工制作过程中,如果忽略了受力状况,而未设置一定的弧度,这就会严重影响型钢梁构件的整体刚度,甚至极易发生安全事故。因此,在制作此类大跨度构件时,设计人员应对构件进行起拱处理,以增强整体结构的安全性。

3.2 型钢构件安装工序质量控制措施

在连接型钢构件与钢筋时,一般采用两种方式,一种是套筒焊接,另一种是设置钢牛腿在该工程当中,主要采用设置钢牛腿的连接方式,为了保证型钢构件的安装质量,首先,设计人员应当准确计算出所需钢筋的数量,确定钢筋的直径,并对型钢梁的钢筋层数进行合理布置,以增强整体结构强度。比如在安装型钢构件过程中,如果采用纵向作业程序,则需要确保钢筋具有足够的强度,最为常用的方法是减少钢筋直径。如果型钢梁上下部位钢筋的层数小于或者等于两层,型钢骨架就会直接影响整体结构强度,为了避免这种情况的发生,现场施工人员应当在钢板的位置进行焊接作业,这样对提高型钢构件的焊接质量将起到关键性作用。

3.3 型钢混凝土组合结构钢筋保护层厚度质量控制措施

钢筋保护层不仅对型钢混凝土组合结构起到安全防护作用,同时,也能够增强型钢结构的抗腐蚀性能,因此,需要对钢筋保护层的厚度进行合理控制,以保证保护层的防护功能得到切实体现。首先,合理设计箍筋间距,施工人员应当根据设计标准对钢筋进行绑扎作业。在这一过程中,施工人员可以事先制作一个标尺,并用标尺来确定型钢柱的钢筋绑扎位置,保证主筋与钢筋始终处于垂直状态,而且箍筋的弯钩能够与钢筋牢固地接合到一起。其次,在设置型钢柱的钢筋保护层厚度时,可以利用事先准备好的垫块予以衡量和确定,正常情况下,钢筋保护层厚度应当等于垫块厚度。主筋的尺寸规格也可以根据垫块的尺寸规格来确定,而对于型钢梁筋来说,其绑扎位置应当由主筋的绑扎位置来确定。最后,应当合理控制主筋与箍筋的间隔距离。如果型钢梁设置的第一道箍筋处在柱外侧的位置,并且主筋与箍筋间的距离超过50mm,这时,必须在主筋与箍筋之间设置第二道箍筋,而第一道竖筋与柱筋的间隔距离一般以50mm 为宜,只有遵循这一原则,才能形成一道坚固的钢筋保护层,进而使型钢混凝土组合结构的整体强度得到大幅提升。

4 结语

通过对型钢混凝土组合结构的施工技术要点的分析可以看出,在建筑工程建设中,这种高强度、高刚度的结构形式在提高建筑工程整体结构强度方面发挥了至关重要的作用。因此,施工单位应在实际施工当中积极借鉴一些成功的经验与施工案例,并不断对型钢混凝土的施工技术进行创新和优化,进而为社会奉献出更多的优质工程与精品工程。