装配式钢结构厂房优化设计研究

2022-07-02宋鹤

宋鹤

0 引言

钢结构技术在大型工业厂房等现代建筑工程中被广泛应用。钢结构厂房的构件批量生产,可缩短工期,同时施工对现场环境的影响较小,材料的利用率较高,得益于多方面的特性,可有效提高钢结构建筑工程的经济效益,发挥出生态环境效益优势。而钢结构技术的细节较多,为充分彰显出该项技术的应用价值,必须加强设计及优化,厘清各项技术细节,以便技术的有效应用。

1 装配式钢结构建筑概述

装配式钢结构建筑遵循的是厂内预制、现场安装的施工原则,具有工厂化、标准化、批量化等特点,充分兼顾工程质量、经济效益、生态环境效益多方面的要求。通常,装配式钢结构建筑有如下优势:

缩短设计周期。装配式钢结构建筑的设计采用到前沿的建模软件和分析软件,能够直观分析构件几何尺寸关系及各部分构件的内力特点,若存在不合理之处,可针对局部做相应的调整,与之相关联的部分也将自动更新,减少设计工作量,提高设计效率。构件制作环节,联合应用数控机床和三维模型,为构件制作提供了清晰的引导,可保证构件制作的精度。

效率优势突出。墙板、钢构件均提前在厂内制作成型,运至现场后高效安装到位,各道工序的衔接紧密性较强,现场工作量减少,能够以较快的速度完成建设工作。

质量可靠。不同于传统现场现浇施工方式,装配式钢结构建筑的构件以工厂化生产的方式制作成型,加工的规范化特征突出,能够有效保证构件的质量。此外,构件的安装便捷,可用螺栓和焊接的方法稳固安装,建成的结构在形态、稳定性等方面均有较好的表现。

2 装配式钢结构建筑优势

2.1 提升建筑设计的准确性

装配式钢结构建筑的构件设计具有突出的准确性,例如结构形式较为清晰,受力条件明确,可借助建筑设计软件做深化设计,充分保证构件的有效性,降低构件尺寸偏差、受力不合理等问题的发生率。其中,通过建模软件的应用,可呈现出有关于构件的三维模型,以便设计人员更加直观地分析构件的特征,评估构件设计是否具有可行性。经过分析后,若发现构件设计存在问题,则及时作出调整,在源头上加强控制,保证构件设计的有效性。在该前提下,有利于构件生产、装配各项后续工作的顺利开展,确保构件的建设质量达到要求。

2.2 提高工程施工效率

装配式钢结构建筑工程中通常应用BIM 技术,此项技术能够为设计工作的开展提供支持,保证设计的可靠性和精确性,缩短不必要的工期,提高工程施工效率。在全面的安排之下,各项工序的衔接具有紧密性,能够按照计划有条不紊地将各项工作落实到位,加之专业工程人员的配合,可有效提高操作水平。装配式钢结构建筑的施工对环境的适应能力较强,相比现浇混凝土施工方法,装配式施工几乎具备全天候作业的条件,由于突破了施工环境对其的束缚,可更加有效地开展工作,在较短的工期内保质保量完成建设工作。

3 装配式钢结构设计要点

以主体结构和附属结构为重点内容,有针对性地开展设计工作。其中,主体结构包含钢梁、钢柱等;辅助结构包含加劲肋、连接板等。各部分的设计必须具有合理性,以此来保证整体的设计效果。此处对装配式钢结构建筑关键部分的设计要点展开探讨。

3.1 梁-柱的节点设计

(1)梁翼缘与柱的连接。以焊接的方法实现结构的稳定连接,可采用全熔透坡口焊缝,为提升焊接的有效性,在焊缝连接部位增设衬板。梁腹板上下端设置为扇形切角,翼缘坡口两侧设引弧板,钢柱翼缘和衬板的连接处宜优先采取点焊的处理方法,以此来增强构件连接的稳定性,获得完整可靠的结构体。

(2)梁腹板与钢梁的连接。根据板的厚度采取相应的设计方法,板厚在16mm 以内时,设置厚度不少于5mm 的双面角焊缝;板厚达到16mm 或更大时,优先应用的是“K”字形坡口对接焊缝的形式。

(3)节点区。若节点板的厚度达到30mm 或更大,焊接前先安排预热处理,再由专业的焊工组织焊接作业,经过焊接后进行热处理,全面保证焊接质量。

3.2 连接设计

(1)梁-梁节点。梁截面可考虑H 形或工字形的设计方式,若以刚性连接的方式设置连接节点,则主要采取如下几项方法:翼缘和腹板的连接、腹板之间的连接,可以应用摩擦型连接高强螺栓的连接方式;翼缘和腹板的全焊透的坡口,优先考虑的是坡口对接焊缝的连接方式。

(2)柱-柱节点。柱采用H 型截面形式,用高强度螺栓实现腹板与腹板的连接,用全焊透的坡口对接焊缝的方法连接翼缘;若柱的截面形式呈圆管形或箱形,此时应用效果较好的是全焊接的坡口对接焊缝。柱-柱的连接深化设计要点较多,需要着重考虑的是如下几处细节:①合理规划箱形截面钢柱的拼接部位,条件允许时优先规划在柱脚承台面以上1.5m 处。②钢柱间的连接,应用较为广泛的有栓焊连接、全熔透焊缝的全焊连接。③钢柱的腹板,用高强螺栓做有效的连接处理。④钢柱的侧板与节点板,两者可用坡口全焊透对接焊缝的方式实现连接。

(3)楼板、墙板与主体连接节点。楼板结构设计环节,结构形式优先考虑的是混凝土叠合楼板,墙板结构设计时,则以ALC 板较为合适。墙板同主体框架连接时,常见的且应用效果较好的有拉结筋、连接件和螺栓。楼板与主体结构连接时,可采用包含四角弯筋、栓钉在内的抗剪连接件。墙板以连接的方式组成完整的结构,此时连接部位也正好是传力集中的区域,该部位的稳定性可能会受到影响,为保证连接部位乃至整体结构的稳定性,要求围护体系有足够的强度。若钢结构装配式建筑建设现场恰好是高烈度地震区,可能由于外部作用力过强而导致节点受损、构件的连接状态受到影响、受力的平衡性欠佳,可见墙板稳定性下降,严重时有脱落的情况。针对该问题,设计人员在设计阶段便要予以高度的重视,探寻墙板与主体结构的适宜连接方法,确保两部分能够保持稳定可靠的连接关系。

(4)加劲肋、补强板。对柱腹板在梁柱节点域做加厚处理,通过增加局部厚度的方式来提升稳定性。在H 形截面钢柱的设计中,采取在节点域加焊贴板的处理方法,板的上下边缘可适当伸出150mm 或更多,并用5mm 以上的角焊缝与贴板进行稳定的连接。对于加焊贴板和柱翼缘两部分结构的连接处理,可选择的方法主要有接焊缝处理和角焊缝处理两种。

4 实际案例应用

4.1 工程案例

大同云冈区装配产业园混凝土装配式构件生产车间位于大同市云冈区,厂房采用门式钢架体系。建筑结构为二级安全等级,抗震设防类别为丙类,抗震设防烈度为8°。建筑面积33 339.6m,厂房建筑高度12.7m,混凝土搅拌区高度17.7m,高塔区27.7m。

4.2 工程特点

(1)本工程位于大同市云冈区,属新建装配式构件生产厂区、场地平整,现场无影响构件吊装的障碍物;(2)竖向构件不分节,钢梁按设计节段出厂,进入现场在地面组装成单跨吊装构件后吊装至设计位置;(3)本工程现场梁、柱、吊车梁、系杆等主节点连接方式为10.9S 级大六角头高强螺栓栓接。(4)为保证工程进度,从跨中向两端同时进行安装,采用25t 汽车吊分别进行吊装;(5)考虑到梁柱安装临边作业较多,需在梁柱节点处设置安全平台、安全绳等设施。(6)钢结构深化设计。主节点均设置为栓接节点,以保证其有足够的施工精度。钢结构深化设计除了考虑该结构本身外,还需兼顾其与围护墙板、基础等专业的关联,以统筹兼顾的理念开展深化设计工作,全面提升设计的可行性。在确定钢结构的分布状况后,做合理的分区处理,在该“化整为零”的工作思路下,减少一次出图的工作量,缩短审图时间,获得具有较高精度的设计成果。深化设计时密切关注各节点,并在设计图纸上完整体现出与钢结构设计有关的构件,常见有连接件、吊装耳板等。除此之外,还需考虑与土建、机电、装饰、暖通等相关专业的连接,得到可行的连接方案,消除彼此间在尺寸、位置等方面的矛盾,为正式施工打下良好的基础。

4.3 原设计评价

结构纵向长度为216m,其中1~8 轴、20~25 轴檐口标高为12.7m,8~20 轴为高低跨,檐口标高为27.7m/17.7m/12.7m,横向宽度144m,结构纵横向刚度差异均较大。

结构纵向长度为216m,满足《钢结构设计标准》要求的250m 不设缝,考虑到大同地区全年温差较大,利用空间结构设计软件3D3S 对结构整体建模,取恒荷载及±20°(该厂房为玻璃丝绵保温,根据施工组织计划,合拢温度为+10℃,使用阶段最高温30℃,最低温-10℃)温差三种工况计算温度作用组合下结构的承载力,经计算最大应力比为0.764,满足承载力要求,温度区段长度设置合理。

结构支撑体系布置方式合理,满足《门式刚架轻型房屋钢结构技术规范》及《建筑抗震设计规范》相关要求。

未考虑雪荷载的不利布置,该结构为对雪荷载敏感结构,雪荷载的布置方式对结构承载力有较大影响。

局部夹层楼面恒载取值较大,在水平地震作用下存在刚心和形心偏置产生的扭转问题。

钢柱平面内与平面外稳定应力比差异较大,部分截面翼缘宽厚比很小,达到了S1 级的要求,不符合门式钢架高弹性-低延性的设计理念,该类截面利用率不充分,经济性较差。

4.4 优化建议

(1)锚栓规格较多,有M27、M30、M33、M36、M39、M42、M45、M52、M56,共九种,建议归并,减少锚栓规格。

(2)由于柱脚锚栓M42~M56 的规格较大,底板下调节螺母较大,建议二次浇灌层厚度由50mm 改为100mm,基础短柱顶标高降低50mm。

(3)局部夹层采用开口型压型钢板组合楼板,经计算,夹层主梁恒载大小为(75+75/2)×0.001×25×9+0.03×25×9=32.05KN/m。因为有夹层,厂房整体在平面上的刚度和质量分布不均匀,在水平地震作用下存在刚心和形心偏置产生的扭转问题,因此建议在不影响使用的前提下,尽量减小永久荷载,例如将楼板做法改为6mm 花纹钢板+30mm 厚细石混凝土+20mm 厚水泥砂浆+10 厚地砖或花纹钢板+木地板,由于次梁间距较小,为1.5m,也可降低楼承板瓦楞高度,选用YXB51-226-678 型,从而减小荷载。

(4)根据《荷载规范》7.2 条,增设屋面雪荷载的两种不均匀布置工况,与雪荷载均匀布置及活荷载为互斥工况。

(5)部分钢梁对接接头两侧翼缘宽度不同,在接头位置存在刚度突变,进而影响钢梁强度,因此建议刚架斜梁翼缘宽度统一。

(6)同一种宽度板件,厚度有多种规格,建议归并为一种厚度,提高截面利用率。

(7)中柱两侧钢梁截面高度不同,造成节点与构造复杂,加工难度大,损耗高,建议钢柱两侧梁截面高度调为一致。

(8)模型计算参数优化。原设计已考虑涂料、焊缝重量,将自重放大1.2 倍,因此钢材容重按实际取为7.85×9.8=76.93kN/m,可减小结构荷载标准值,从而降低地震作用效应。原模型未考虑多台吊车组合时吊车荷载折减系数,根据文献[6]6.2.2 条,两台吊车组合时折减系数可取0.9,四台吊车组合时折减系数可取0.8。净毛截面比应根据实际情况采用,例如对于受力较大的梁柱节点处,节点已根据内力进行计算,梁端截面均无削弱,故填软件默认的0.85 不合适,不经济,可偏安全的取为0.9。周期折减系数软件默认为0.8,实际情况为墙屋面板均为彩钢复合板,与主体结构刚度相协调,未增大结构整体刚度,周期无折减,因此可以偏保守的取为0.95,从而减小地震作用。

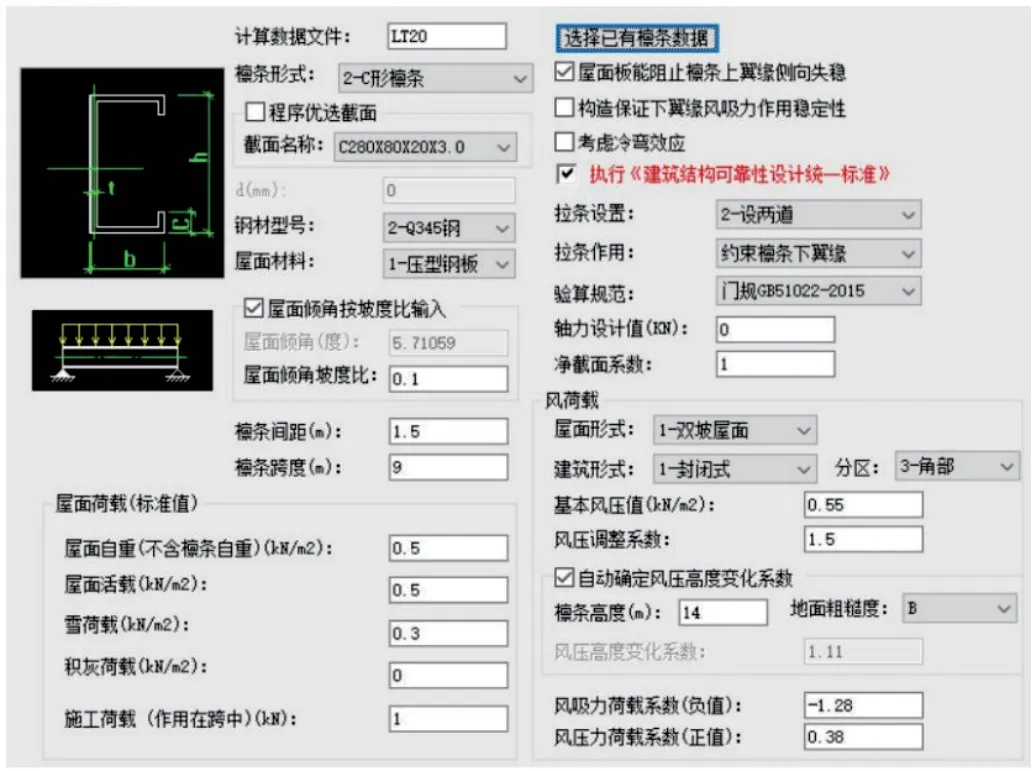

(9)檩条优化。除12.7m 标高处屋面檩条外,其余部分墙屋面檩条均无优化空间,12.7m 标高处檩条可由C300×80×20×3调整为C280×80×20×3。采用PKPM-STS 工具箱中简支屋檩模块进行计算,计算参数如图1 所示。

图1 檩条优化参数

每米檩条优化量为0.47kg,A~B 轴部分檩条优化量为:18×12×9×0.47=913.68kg;B~G 轴部分檩条优化量为216×83×0.47=8426.16kg,总优化量为9339.84kg。

5 装配式钢结构厂房的优化措施

5.1 温度伸缩缝的优化

钢结构厂房结构性能易受到温度的影响,温度变幅较大时,存在温度应力。若钢结构的平面尺寸较大,为实现对温度应力的有效控制,需根据钢结构厂房的结构特点布设伸缩缝,基本思路是:根据钢结构厂房的尺寸和受力特点,划分为适量的结构单元,按横向或纵向设置温度伸缩缝。以单柱处理或双柱处理的方式妥善完成温度伸缩缝的处理,并且为控制钢结构纵向的温度裂缝,有必要增设滑动支座,此装置布设在屋顶的支座上可取得较好的应用效果。

5.2 支撑结构的优化

综合钢结构厂房高度、结构形式等条件,合理进行支撑结构的布置。对于无檩结构,对屋架和屋面做连接处理,使建成的结构具有上弦支撑的作用。但碍于技术条件有限的缘故,支撑结构的布设并非易事,为突破技术的限制,可在屋架上弦、天窗架上弦处设置上弦横向支撑系统,以科学的方法设置后也能够取得较好的支撑效果。

5.3 屋面的优化

对钢结构厂房的屋面采取优化措施后,增强屋面结构的稳定性、提升防水性能。在屋面的优化中,需兼顾单坡屋面的长度、屋面的坡度和天沟的形式三大要素。具体实践中,钢结构厂房屋面的坡度在2%~3%,此坡度控制区间难以满足施工要求。结合材料性能、技术水平等因素,将屋面的坡度调整为5%;除了屋面参数的优化外,还需加强对单坡屋面长度的控制,将其稳定在70m 以内,此优化设计方式下可更加有效地发挥出厂房的使用功能。对于单坡屋面长度超70m 的情况,有必要结合实际状况采取特殊处理措施。

6 结语

钢结构装配式建筑是现代建筑的主要形式之一,在工程设计领域,设计人员需要充分认识到设计工作的重要性,加强对各处细节的深化设计,协调装配式钢结构的各道工序,优化彼此间在结构尺寸、形态等方面的各处细节,确保构件能够精准连接。经过本文的分析,首先提出钢结构厂房装配式建筑的优势,再结合实例探讨具体的设计要点,经过构件截面选型、参数优化等工作后,钢结构装配式建筑的各项指标达到要求,结构抗震性、稳定性各方面均良好,用钢量减少,综合设计效果较好。