飞机作动器耳片疲劳断裂失效分析

2022-07-01周颜秦剑波张志楠

周颜,秦剑波,张志楠

航空工业第一飞机设计研究院,陕西 西安 710089

在飞机结构设计中,传递集中载荷的结构一般都采用耳片接头连接的结构形式[1],这些接头是飞机不同结构之间传递剪力、弯矩以及扭矩等载荷的重要结构,承载大,应力状态复杂,是飞机结构中重要的疲劳与断裂关键件之一[2],其失效常常会引起灾难性后果。

针对耳片结构,国内外学者对其疲劳断裂特性开展了多项研究,并取得了一定成果。杨卓君[3]等研究了不同结构形式(直耳片、对称/非对称斜耳片)耳片受不同方向载荷的疲劳裂纹扩展特性,得到了结构形式与载荷方向对疲劳裂纹扩展的影响规律;孔焕平[4]等针对直升机TB6 钛合金耳片在多轴应力条件下的微动疲劳特性进行了试验研究,揭示了裂纹萌生机制并验证了挤压强化对疲劳寿命的增益效果;孙薇薇[5]等研究了耳片耳孔直径和耳片宽度比、耳孔纵向边距和横向边距比等关键参数对疲劳寿命的影响;陈迪[6]等在耳片疲劳试验的基础上,利用断口定量反推技术判读了疲劳裂纹形成与扩展寿命,基于应力严重系数法发展了逐次累积求和的疲劳寿命估算方法。刘存[7]等研究了机翼折叠耳片在不同配合间隙、不同销轴形状下的承载特性;张志贤[8]等针对压合衬套强化耳片,开展了数值模拟,准确预测了残余压应力分布,并通过试验验证了耳片疲劳寿命评估方法;S.Boljanović[9]等提出了含裂耳片结构的数值计算流程,并通过试验验证了耳片结构裂纹扩展分析的有效性。刘莹莹[10]等研究了7050 铝合金耳片经芯棒挤压强化后的微观组织,疲劳试验表明,挤压强化后耳片疲劳寿命提升显著。

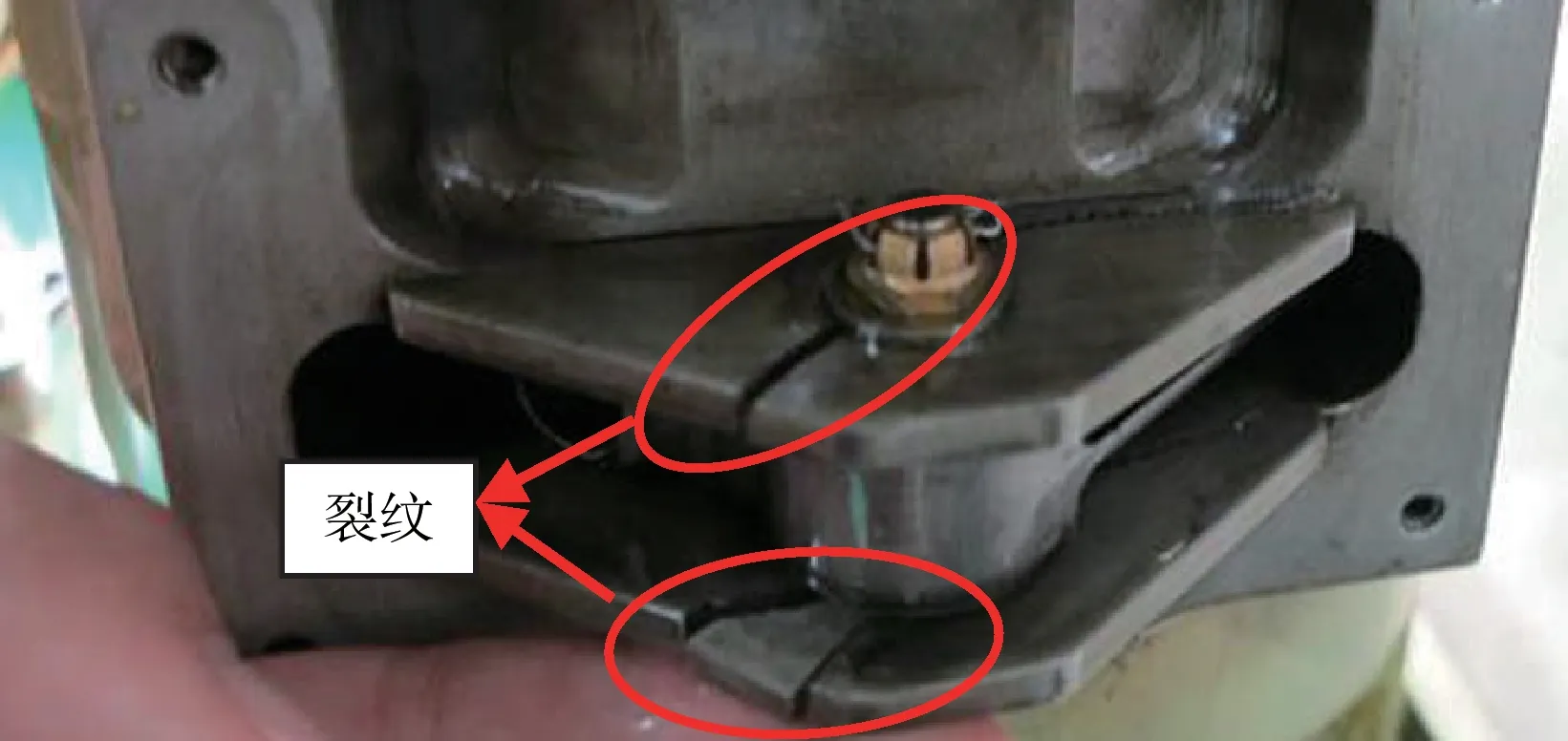

某型作动器防逆转机构采用典型的耳片连接形式,在耐久性试验进行到150 个试验谱块时,作动器耳片发生断裂。作动器耳片设计寿命为300 个试验谱块,且要求疲劳试验寿命为设计寿命的两倍,疲劳试验寿命未达到要求。经显微镜和扫描电镜观察,耳片破坏为疲劳断裂,疲劳裂纹萌生于耳片孔边。

本文通过对作动器耳片受载状态和疲劳寿命进行分析计算,研究了动态冲击载荷对耳片疲劳寿命的影响,发现了耳片过早断裂的原因,并提出了改进措施,为飞机结构耳片的抗疲劳设计提供参考。

1 作动器结构

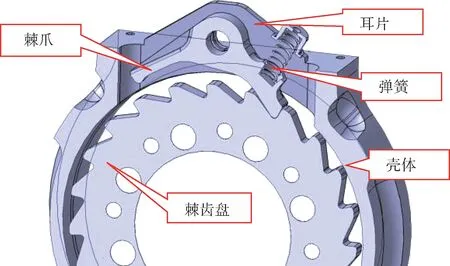

作动器主要包括棘齿盘、棘爪、弹簧、作动器壳体(耳片在作动器壳体上)等(见图1)。作动器的工作原理:弹簧将棘爪压在棘齿盘齿面上,棘齿盘顺时针转动时为正常工作状态,此时棘爪不影响棘齿盘转动;棘齿盘逆时针转动为逆转状态,此时弹簧将棘爪压紧,棘爪与棘齿盘啮合,阻碍棘齿盘转动,棘爪与耳片通过销钉连接,逆转时棘齿盘与棘爪接触,将冲击力和制动力矩传递至耳片进而传递到作动器壳体上。作动器耳片材料为LC9 铝合金,材料性能数据见参考文献[11],弹性模量E=68GPa,强度极限σb=474MPa。在耐久性试验进行到150 个试验谱块时,作动器耳片发生断裂,如图2所示。

图1 作动器结构Fig.1 Structure of actuator

图2 耳片裂纹Fig.2 Crack of lugs

2 耳片受载分析

2.1 静态受载分析

耳片静态受载分析示意图如图3所示。由于弹簧只是将棘爪压紧至与棘齿盘接触,对耳片受载影响很小,因此不考虑弹簧对耳片的载荷。图3 中A 为棘齿盘的转轴中心点,制动力Tj矩作用到齿面C,对棘爪产生径向力Fn和切向力Ft,两者的合力FN通过棘爪与耳片连接的中心点B传递至耳片上。通过测量结构模型,可得AB=111.97mm,AC=83.03mm,BC=54.16mm。根据以上几何尺寸,计算可得Fn与FN夹角为17.5°,FN与AB 夹角为45°,令AC 两点距离为d,可得

图3 耳片静态受载分析示意图Fig.3 Analysis of static load on lugs

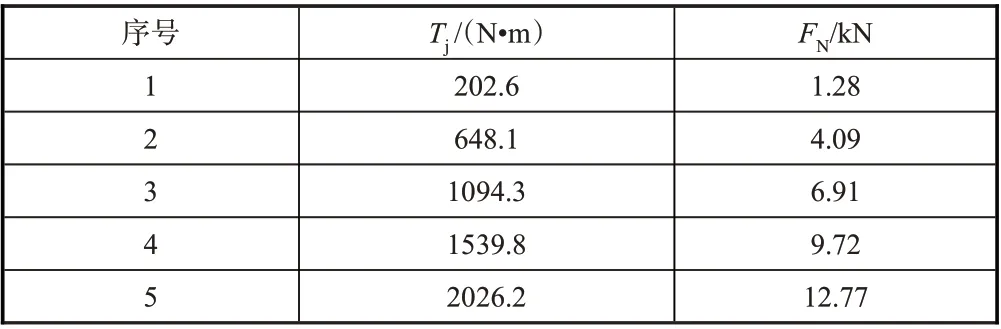

根据不同工况,制动力矩分为5 级,由式(1)、式(2)计算可得5级制动力矩情况下耳片所受的载荷,见表1。

表1 5级制动力矩和耳片载荷Table 1 Moments and loads on lugs of 5 levels

2.2 动态冲击受载分析

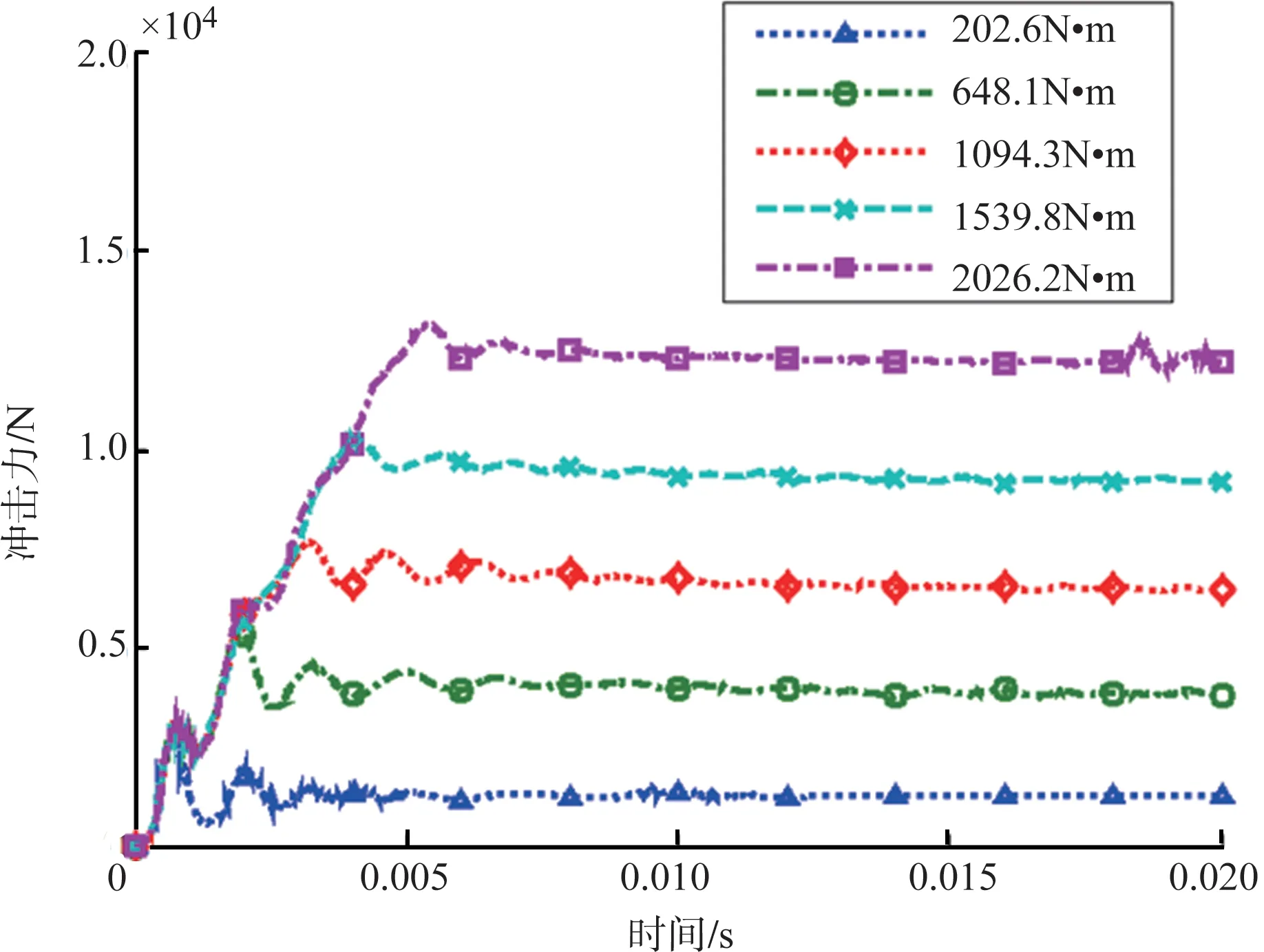

在Abaqus/Explicit 中建立显示动态有限元模型如图4所示。动态冲击计算过程为:棘爪盘以初始转速冲击棘爪,当棘爪与棘齿盘接触时施加制动力矩,计算耳片所受的冲击力。根据作动器的工作状态,棘齿盘初始转速分为3级,分别为0.33r/s、0.72r/s、1.44r/s。经过显示动态分析,得到棘齿盘3级初始转速、5级制动力矩情况下耳片受载曲线如图5~图7所示。

图4 作动器耳片动态有限元模型Fig.4 Dynamic FE model of actuator lugs

由图5~图7可以看出,相同初始转速、不同制动力矩情况下载荷第一个峰值基本相当,这是因为载荷第一个峰值主要是由棘齿盘动能引起的,在棘齿盘初始转速一致的情况下第一个峰值也基本一致;5级制动力矩的载荷曲线上升段的轨迹基本相似,在0.01s 后趋于收敛,收敛后棘齿盘与棘爪紧密贴合,与静态受载状态基本一致,因此收敛状态的载荷大小与静态受载状态基本相同;随着初始转速的增加,载荷的峰值也相应提高。

图5 0.33r/s初始转速下耳片受载曲线Fig.5 Load on lugs at initial rotating speed of 0.33r/s

图7 1.44r/s初始转速下耳片受载曲线Fig.7 Load on lugs at initial rotating speed of 1.44r/s

棘齿盘对耳片动态冲击载荷与静态载荷对比见表2。由表2 可以看出,动态冲击对于制动力矩较小的工况影响较大,这个影响表现为两个方面:棘齿盘初始转速相同情况下,制动力矩越小,动态冲击载荷相对静态载荷的增量比例越大;棘齿盘初始转速不同的情况下,制动力矩越小,动态冲击载荷随初始转速的变化比例越大。这是因为棘齿盘初始转速一定,动能一定,对耳片的动态冲击载荷固定,当制动力矩较小,耳片所受的冲击载荷主要是由棘齿盘的动能引起的,此时与静态加载相差较大,棘齿盘初始转速的变化对动态冲击载荷影响较大;当制动力矩较大,耳片所受的动态冲击载荷主要是由制动力矩引起的,与静态加载相差较小,棘齿盘初始转速的变化对动态冲击载荷影响也较小。

表2 耳片动态冲击载荷与静态载荷对比Table 2 Comparison between dynamic loads and static loads on lugs

3 耳片疲劳寿命计算

3.1 载荷谱

作动器耳片耐久性试验谱载荷每个谱块各级制动力矩的作用次数见表3。载荷谱中载荷峰值为各级制动力矩引起的耳片载荷,谷值为0。

表3 各级制动力矩作用次数Table 3 Times of every moment level

3.2 静态受载疲劳寿命计算

细节疲劳额定值(detail fatigue rating,DFR)法是在总结结构细节疲劳特性的统计特性的基础上形成的一种以名义应力为参数的疲劳寿命解析分析方法,具有使用方便、简捷可靠的特点,应用十分普遍[12-13]。因此,采用DFR法[14]计算作动器耳片的疲劳寿命。耳片结构几何参数如图8 所示。耳片厚度t=5.2mm,孔径d=14.3mm,a=12.55mm,γ=82°,β=112°,c=24.96mm,θ=45°,作动器耳片的DFR=29.18MPa。

图8 耳片结构几何参数Fig.8 Geometry parameter of lug

根据DFR法中标准S—N曲线方程,对于一个确定的载荷循环

式中:Y为DFR方法的过程参数,σm0、S为材料特征参数,对于铝合金σm0=310MPa,S=2.0,σm、σa为载荷均、幅值,对应的疲劳寿命为

则可得该载荷循环造成的损伤为

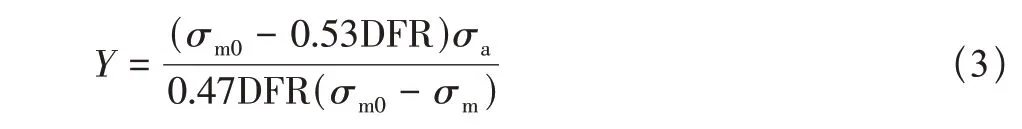

计算可得各级载荷对应的循环寿命及损伤,见表4。由计算结果可知,每个试验谱块造成的损伤为D=1.55E‐03,疲劳寿命N=652 个试验谱块。但实际经过150 个谱块后,耳片就已经发生疲劳断裂,远小于计算寿命。由此可以看出,按照静态受载状态计算的耳片损伤相对实际情况偏小,载荷偏低,影响了对耳片寿命的准确评估,对飞机安全构成隐患。

表4 载荷谱各级载荷对应的循环寿命及损伤Table 4 Life and damage of every load level

3.3 动态冲击受载疲劳寿命计算

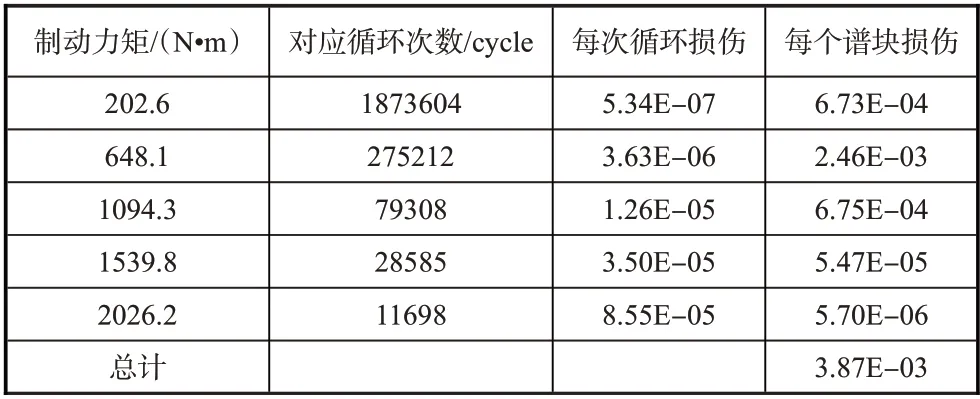

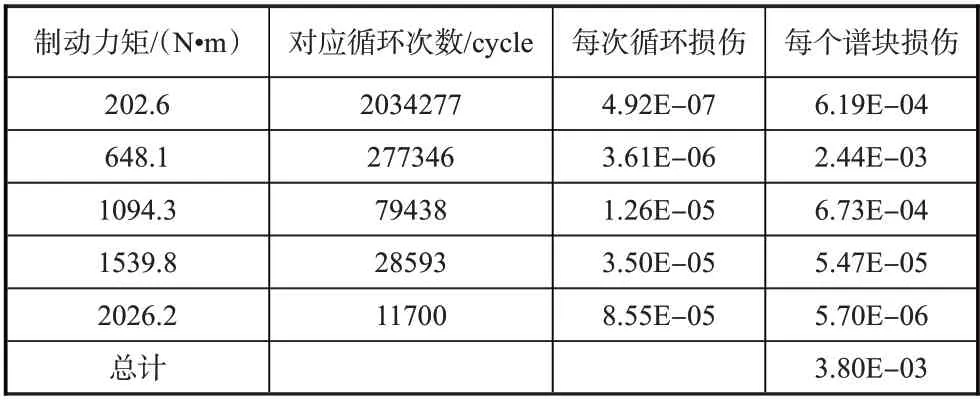

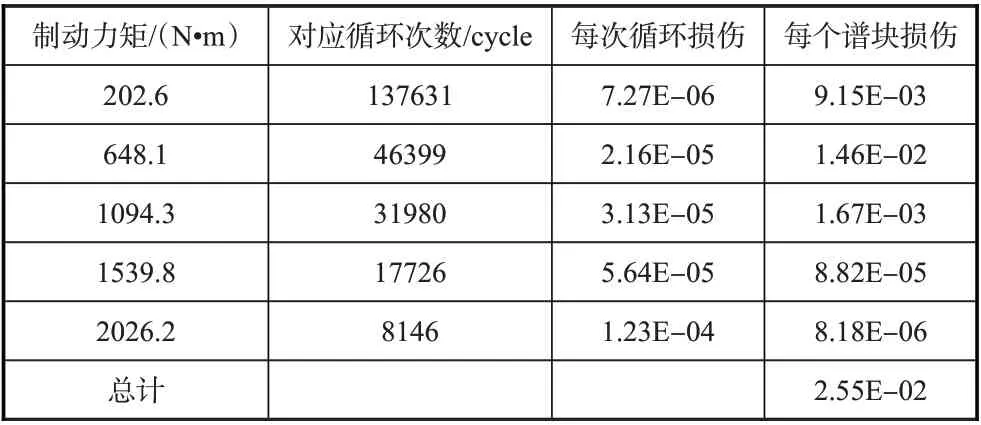

从耳片动态冲击载荷曲线可以看出,动态冲击载荷不仅比静态载荷大,而且相比于静态载荷“零-峰值-零”的载荷循环,动态载荷循环中多出了数个小载荷循环。为了研究小载荷循环的影响,计算耳片疲劳寿命时分为考虑所有载荷循环损伤和只考虑“零-峰值-零”载荷循环损伤两种情况,可得棘齿盘不同初始转速情况下耳片的各级载荷对应的循环寿命及损伤,见表5~表10。

表5 初始转速0.33r/s时耳片循环寿命及损伤(考虑所有载荷循环)Table 5 Life and damage of lugs at initial rotating speed of 0.33r/s(all cycles calculated)

表6 初始转速0.33r/s时耳片循环寿命及损伤(只考虑“零-峰值-零”循环)Table 6 Life and damage of lugs at initial rotating speed of 0.33r/s(“0-peak-0”cycle calculated only)

综合表5~表10 可以看出:随着棘齿盘初始转速的增加,动态冲击载荷增大,耳片的损伤越来越大,棘齿盘初始转速1.44r/s相比初始转速0.33r/s的情况每个谱块损伤增大559%;初始转速相同的情况下,制动力矩越小,动态载荷的损伤相对静态载荷的增量比例越大,小载荷循环的损伤也越大;随着棘齿盘初始转速的增加,小载荷循环的损伤在总损伤中的占比越来越高,初始转速0.33r/s时,一个谱块中小载荷循环的损伤只有“零-峰值-零”载荷循环损伤的1.93%,初始转速1.44r/s 时,一个谱块中小载荷循环的损伤达到了“零-峰值-零”循环损伤的43.29%。

表7 初始转速0.72r/s时耳片循环寿命及损伤(考虑所有载荷循环)Table 7 Life and damage of lugs at initial rotating speed of 0.72r/s(all cycles calculated)

表8 初始转速0.72r/s时耳片循环寿命及损伤(只考虑“零-峰值-零”循环)Table 8 Life and damage of lugs at initial rotating speed of 0.72r/s(“0-peak-0”cycle calculated only)

表9 初始转速1.44r/s时耳片循环寿命及损伤(考虑所有载荷循环)Table 9 Life and damage of lugs at initial rotating speed of 1.44r/s(all cycles calculated)

表10 初始转速1.44r/s时耳片循环寿命及损伤(只考虑“零-峰值-零”循环)Table 10 Life and damage of lugs at initial rotating speed of 1.44r/s(“0-peak-0”cycle calculated only)

综合对比静态受载与动态冲击受载各级载荷的损伤可以发现,后2级较大载荷虽然单次循环损伤较大,但一个谱块中发生的次数很少,因此造成的损伤很小,前3级较小载荷虽然单次循环损伤较小,但由于载荷载荷次数多,因此累积的损伤较大,是耳片损伤的主要来源;考虑动态冲击载荷情况下,棘齿盘初始转速越高,前3级载荷循环损伤占总损伤比例越大。

按棘齿盘3级初始转速情况各占试验谱的1/3计算,对每个谱块的损伤取3级转速的加权平均值,得耳片损伤D=1.14E-02,疲劳寿命N=1/D=71 个试验谱块,少于耳片断裂时的150 个谱块。考虑动态冲击载荷后,计算结果与实际情况比较接近。

4 改进措施

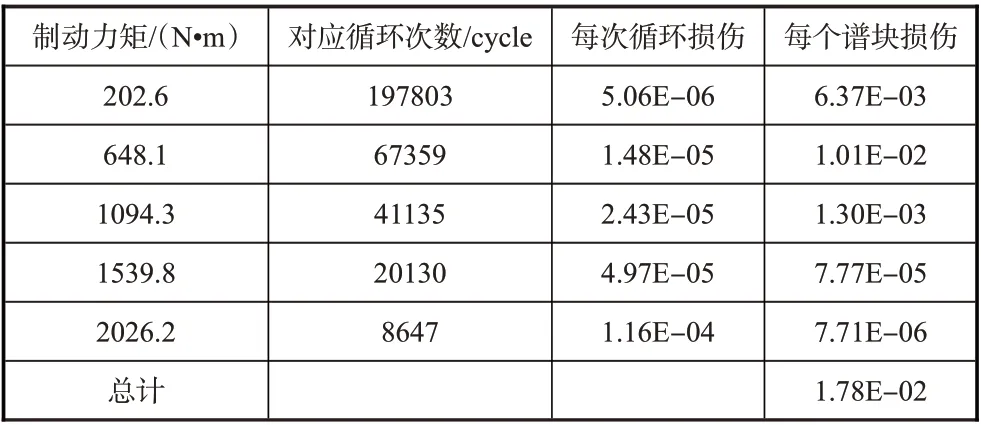

考虑动态冲击载荷后,作动器耳片载荷相对静态受载增大,载荷循环增多,导致疲劳寿命不满足设计要求,可以增加耳片厚度,降低应力水平,从而提高疲劳寿命。经计算分析可知,将耳片增厚80%(即4.16mm)可满足疲劳寿命要求。改进后的耳片各级载荷对应的循环寿命及损伤,见表11。

表11 改进后耳片循环寿命及损伤Table11 Life and damage of thickened lugs

由计算结果可知,耳片厚度增加后,每个试验谱块造成的损伤为D=1.53E-03,疲劳寿命N=1/D=655 个试验谱块,可满足两倍寿命要求。

5 结论

通过研究,可以得出以下结论:

(1)针对作动器耐久性试验耳片断裂问题,从静态受载和动态冲击受载两种情况出发,对耳片的载荷进行计算。计算结果表明,耳片受载按静态分析与实际差别较大,考虑动态冲击更加符合实际,耳片应力水平偏高、损伤偏大,是耳片疲劳寿命不满足要求的主要原因。

(2)在后续类似的耳片设计中,应考虑动态冲击载荷对结构疲劳寿命的影响,根据耳片传递载荷形式,综合考虑动态载荷与静态载荷,合理计算耳片载荷,保证耳片疲劳寿命满足设计要求。

(3)针对作动器耳片不满足设计寿命的情况,提出了耳片加厚的改进措施,通过计算分析了改进措施的有效性。