开孔与结构胶对热熔自攻丝接头连接质量的影响

2022-07-01林巨广胡陈林徐群龙

林巨广, 胡陈林, 徐群龙

(合肥工业大学 机械工程学院,安徽 合肥 230009)

随着汽车行业对节能减排要求的提高,车身轻量化设计逐渐成为汽车行业未来重要的发展方向和趋势。实验表明,汽车整备质量每减少100 kg,百公里油耗可降低0.3~0.6 L[1]。铝合金材料由于密度低、力学性能佳、加工性能好等特点,成为目前白车身最常用的材料之一,传统钢制车身正逐渐被钢铝混合车身、全铝车身以及其他复合材料车身所取代。

目前白车身常用的连接工艺有铝点焊、热熔自攻丝(flow drill screwdriving,FDS)、自冲铆接等,通常一条白车身焊装线会使用多种连接工艺。某钢铝混合车身上所使用的连接工艺如图1所示[2]。FDS工艺作为轻量化车身的主要连接技术之一,具有可单侧连接、可实现异种板材连接、接头可拆卸修复、抗剪切剥离性能好等优点,因此被奥迪、特斯拉、蔚来等国内外主机厂应用于旗下各类车型的车身制造[3]。

图1 钢铝混合车身使用的连接工艺

近10年来,国内外学者对于FDS工艺进行了一系列研究。文献[4]对近30年来主机厂所使用的白车身连接工艺进行了概述;文献[5]详细介绍了FDS工艺的原理以及部分工艺参数对接头成型质量的影响;文献[6]研究了不同腐蚀条件对钢铝混合搭接FDS接头机械性能的影响;文献[7]开发了人工神经网络模型,对异种材料FDS接头的载荷-位移曲线进行预测;文献[8]研究了FDS工艺过程中不同阶段工艺参数对接头成型质量的影响;文献[9]对FDS工艺相关信息进行了详细地研究说明;文献[10]研究了不同工艺参数设置下对钢铝连接铆点质量的影响;文献[11]介绍了FDS工艺在主机厂的应用现状、常见缺陷以及故障排查方案。

在车身结构设计中由于板厚影响,部分板件会进行预开孔处理,结构胶也因为一系列优点而被广泛应用于车身连接。因此,研究分析预开孔和结构胶对FDS接头连接质量的影响,对指导FDS工艺实际应用、提高接头连接质量、保证工序设计合理性具有重要意义。

1 FDS工艺简介

1.1 FDS工艺系统及紧固螺钉介绍

试验使用WEBER公司出品的WEBER RSF系统,如图2a所示,系统最高转速11 000 r/min,最大轴向下压力3 000 N,最大拧紧扭矩20 N·m。配套螺钉采用Arnold公司出品的M5×22 mm外梅花型紧固螺钉,如图2b所示。螺钉由6个部分组成,其中螺尖以及流钻区域经过特殊处理,具有高硬度和高耐热性,以保证在工艺过程中螺钉自身不会发生变形。攻丝区域螺纹由浅到深,逐渐过渡到拧紧区域,以保证整个螺纹成型以及拧紧过程的平顺,减少缺陷螺纹发生概率。

图2 WEBER RSF系统以及紧固螺钉

1.2 FDS工艺过程介绍

FDS工艺过程如图3所示。螺钉在拧紧轴作用下高速旋转并与板件表面发生摩擦,板件受热软化后发生塑性变形;在轴向下压力作用下,螺尖刺入并挤压板件钻孔成型;流钻区域与开孔接触,圆柱形通道成型;攻丝区域进行螺纹攻丝;攻丝完成后进行螺纹旋入操作;拧紧螺纹至设定扭矩值,完成FDS连接。

图3 FDS工艺过程

2 FDS试验

2.1 试验原料与设备

试验原料:6K21(2.5 mm)、6082-T6(3.0 mm)铝合金板件,Arnold M5×22 mm紧固螺钉,汉高1840C汽车结构胶。

试验设备:WEBER RSF系统,DGH-9030A烘箱,中路昌WDW-50M拉伸试验机,光学显微镜,金相切割机。

2.2 试验设计

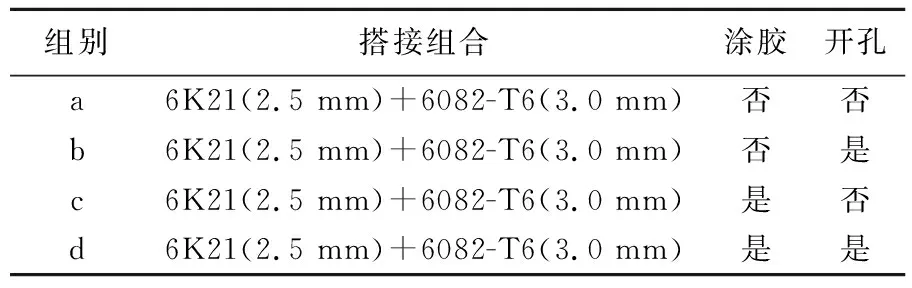

试验安排见表1所列。分别以a、b、c、d代表不涂胶不开孔、不涂胶开孔、涂胶不开孔、涂胶开孔4种接头,并将试样进行搭接,如图4所示。需要预开孔的搭接组合,在上板件FDS连接点处进行开孔,孔直径取7.5 mm。需要涂胶的搭接组合,在上板件距连接点10 mm处涂一圈宽度约为5 mm的结构胶,重叠区域四角各涂一点,以保证经过FDS连接后胶层能覆盖板件重叠区域(除连接点区域以外),同时连接点区域无结构胶混入。

表1 试验安排

图4 板件搭接示意图

试样准备完成后,按工艺试验确定的最佳工艺参数进行连接;涂胶试样连接完成后使用烘箱180 ℃烘烤30 min,待结构胶固化后方可进行后续试验。

3 试验结果分析

3.1 金相结果分析

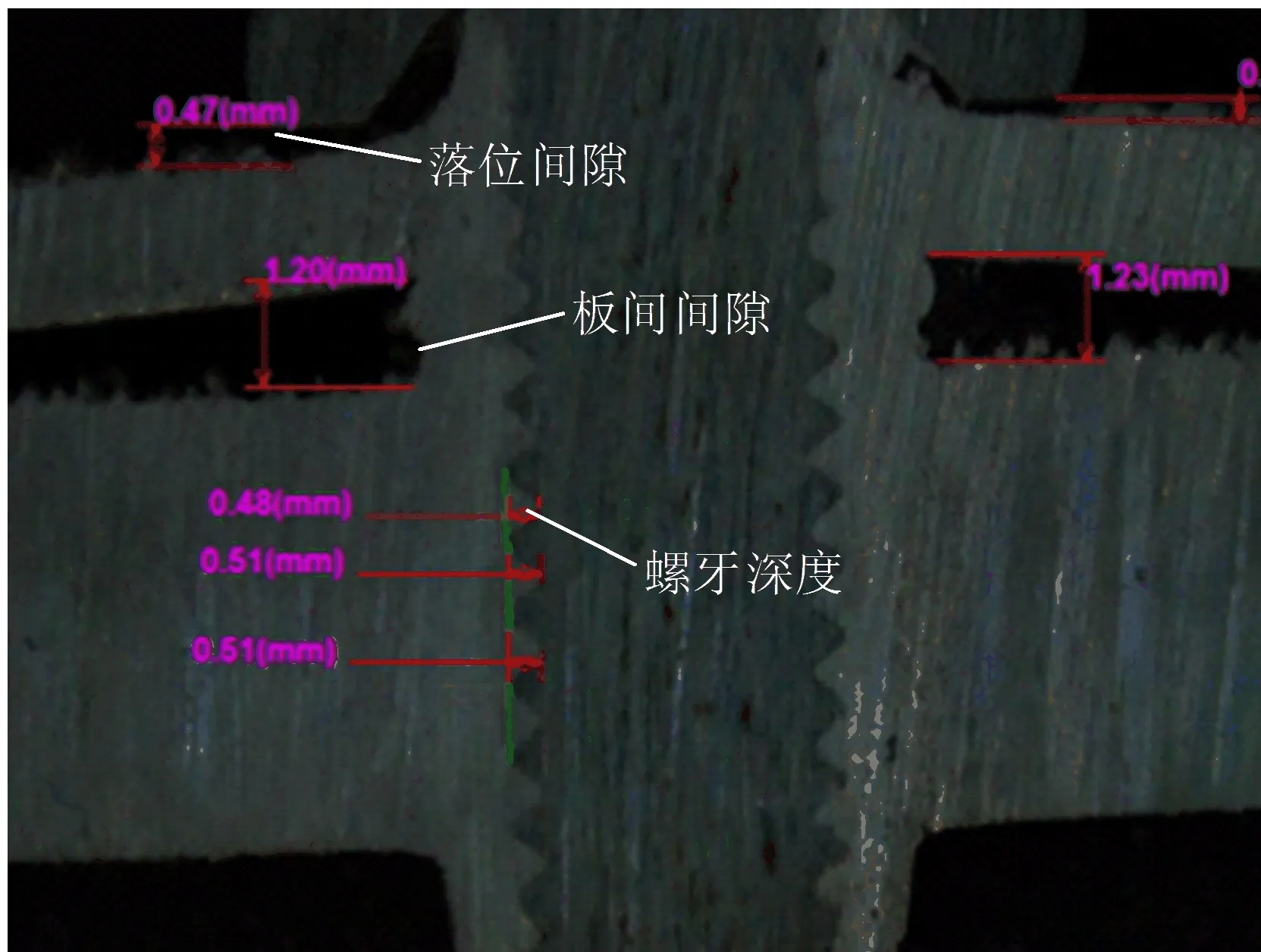

使用切割机沿螺钉子午线垂直向下将试样剖开,使用光学显微镜记录落位间隙、板间间隙以及螺牙深度,测量特征尺寸及结果如图5所示。

图5 剖面测量示意图

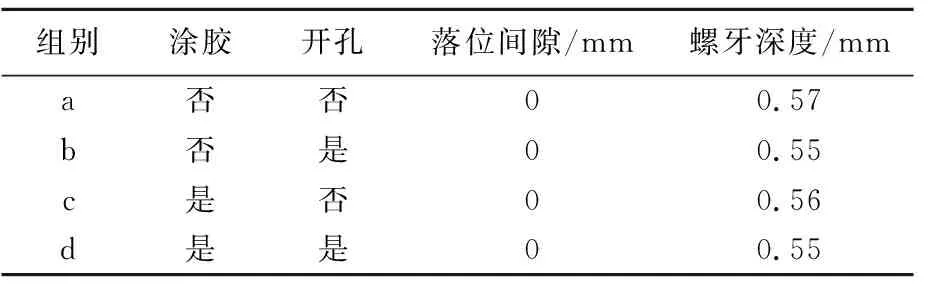

落位间隙与螺牙深度金相测量结果见表2所列。

从表2可以看出,所有试验组合落位间隙均为0 mm,螺牙深度变化不大。查阅相关文献可知,落位间隙受最终拧紧扭矩影响较大,而螺牙深度与工艺参数没有明显相关性,只与螺钉型号以及板件性质相关[12]。因为各试验最终拧紧扭矩按最佳工艺参数设置,所采用的螺钉以及板材均为同一批次产品,所以得到的落位间隙相同,螺牙深度值也基本一致。

表2 落位间隙与螺牙深度金相测量结果

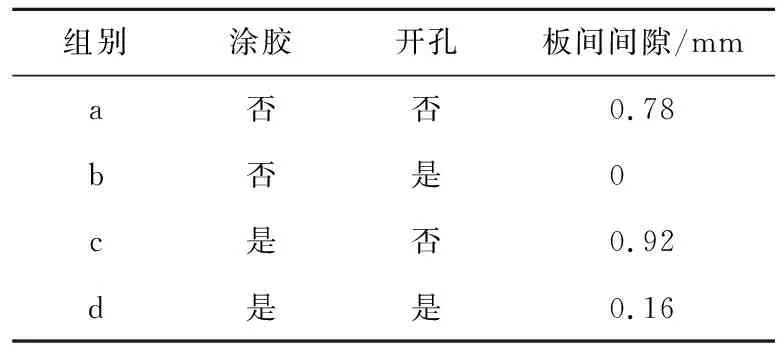

板间间隙金相测量结果见表3所列。

表3 板间间隙金相测量结果

分别对比表3中a组与b组以及c组与d组板间间隙值可知,无论是否涂胶,开孔后板间间隙均小于不开孔板间间隙。分析FDS成型过程可知,不开孔时,螺钉刺入并刺穿上下板件,熔融状态的铝液向四周流动,分别于上、下板件表面形成环颈和衬套,部分铝液填充至上下板之间,凝固后在螺杆表面形成包覆层,使受热软化的板件发生挤压变形,从而产生板间间隙。开孔后螺钉只需刺穿下板件,产生铝液量更少,同时开孔处与螺杆之间的缝隙可容纳部分铝液,板件变形程度减少,故填充造成的板间间隙也更小。因此,无论是否涂胶,开孔后板间间隙均会减小。

分别对比表3中a组与c组以及b组与d组板间间隙值可知,无论是否开孔,涂胶后板间间隙均大于不涂胶板间间隙。

由剖面图可知,上下板间涂抹的结构胶经过FDS设备挤压、烘箱固化成型后形成了一层稳固胶层,而胶层的存在则导致了涂胶后试样板间间隙增大。

3.2 接头剪切强度分析

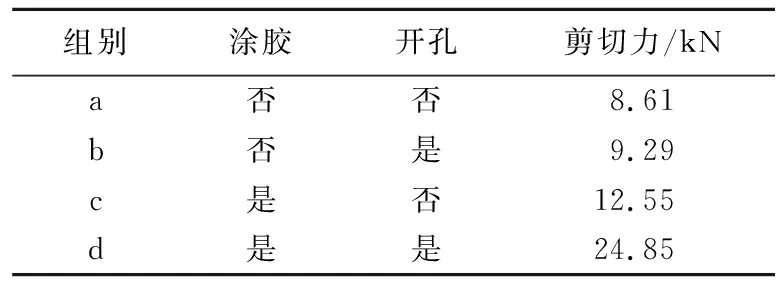

使用拉伸试验机对连接完成的试样进行拉伸测试,拉伸速度为5 mm/min,试验结果见表4所列。

表4 剪切力学试验结果

分别对比表4中a组与b组以及c组与d组剪切力值可知,无论是否涂胶,开孔后剪切力均得到提升。其中:不涂胶条件下,开孔后剪切力学强度提高0.08倍;涂胶条件下,开孔后剪切力学强度提高0.98倍。

查阅相关文献可知,FDS接头剪切力学强度受板间间隙影响较大,两者之间呈现明显的负相关性[12]。板间间隙越大,说明板件变形程度越大,接头实际法向压力值变小,螺钉头与上板件、上下板之间摩擦力减小,最终导致接头力学性能下降。胶接接头剪切力学强度受胶层厚度影响较大,一定范围内两者之间呈显著负相关性[13],随着胶层厚度增加,胶层内部应力发生变化,接头剪切力学强度下降。由金相测量结果可知,不涂胶条件下,开孔后板间间隙由0.78 mm减小为0 mm,而涂胶条件下,开孔后板间间隙由0.92 mm减小为0.16 mm,胶层厚度由0.26 mm减小为0.15 mm。各组搭接开孔后板间间隙均减小,因此连接性能相较于开孔前均有提升,其中涂胶搭接胶层厚度也同时发生了变化,更薄的胶层厚度使得连接性能得到更大提升。

分别对比表4中a组与c组以及b组与d组剪切力值可知,无论是否开孔,涂胶后剪切力均得到提升。其中:不开孔条件下,涂胶后胶层厚度为0.26 mm,剪切力学强度提高0.46倍;开孔条件下,涂胶后胶层厚度为0.15 mm,剪切力学强度提高1.67倍。结构胶形成稳固胶层后附着在上下板之间,改变了上下板间摩擦系数,使得接头呈现出高抗剪特性,因此剪切力得到较大提升,且提升程度与胶层厚度为反比关系。

3.3 接头失效模式分析

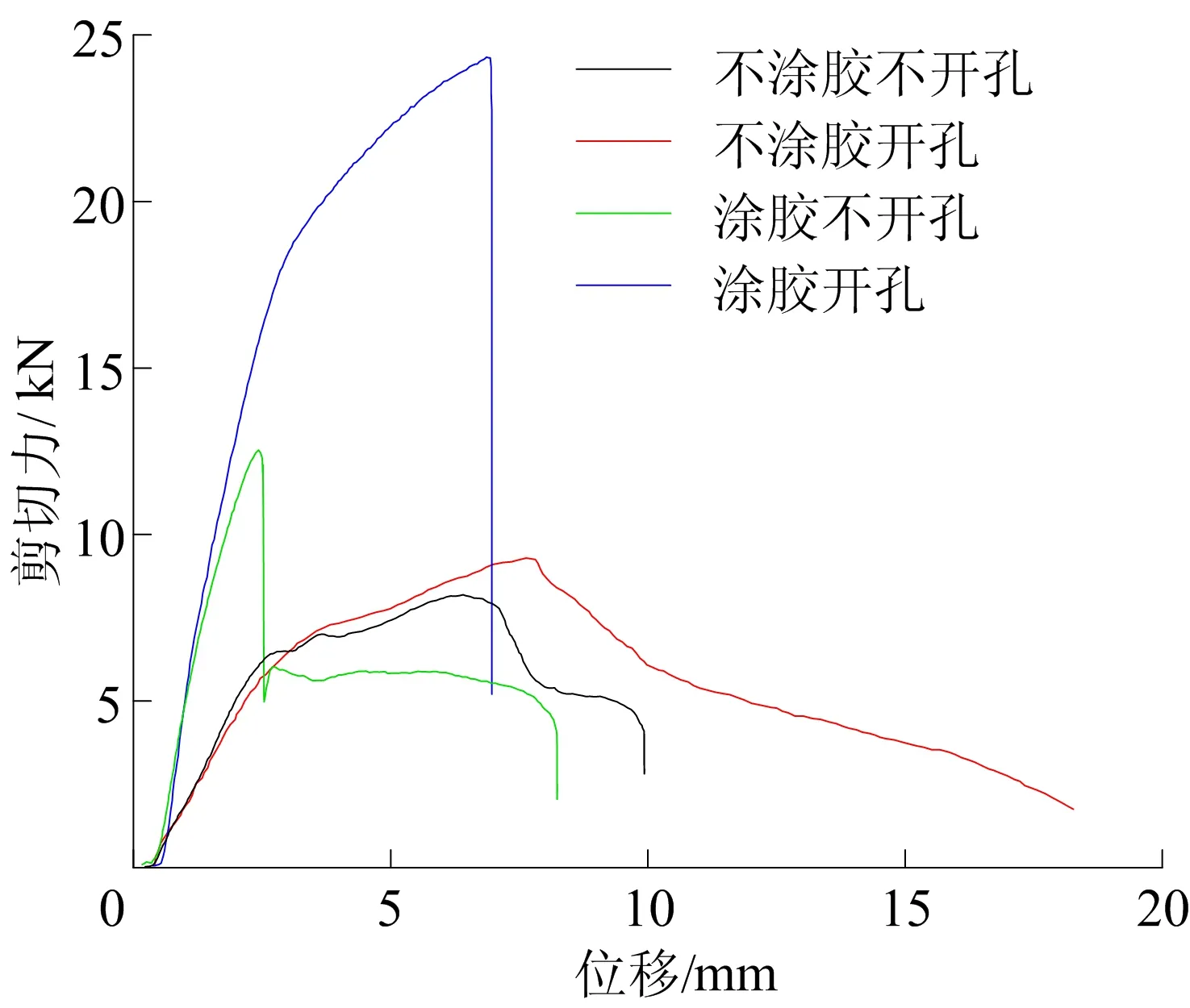

从拉伸试验机读取各接头拉伸过程剪切力-位移曲线,经处理后如图6所示。

接头最终失效形式如图7所示,对4种接头失效过程进行对比分析。

由图6、图7a可知:接头a力-位移曲线前部分上升较快,此时处于弹性变形阶段,板件以及FDS连接部分发生弹性变形;随后曲线斜率减小,发生塑性变形,到达最大剪切力时FDS连接部分发生破坏;最后螺钉开始承受载荷,此时接头a中螺钉与上下板依然存在螺纹连接,且连接强度高于螺钉自身强度,因此螺钉在剪切力作用下发生断裂,如力-位移曲线中近似直线部分所示,接头完全失效。接头a最终失效形式为螺钉断裂失效。

图6 拉伸过程力-位移曲线

图7 不同条件接头最终失效形式

由图6、图7b可知:接头b力-位移曲线与接头a曲线走势大致相同,但因为接头b开孔后板间间隙减小,接头与上板、上下板之间的摩擦力增加,所以接头b相比接头a在塑性变形阶段能承受更大的载荷;塑性变形阶段结束后,螺钉开始承受载荷,接头b由于上板件预开孔直径大于螺杆直径,且不存在螺纹连接,螺杆在剪切力作用下在孔中产生位移并逐渐倾斜,螺钉头与上板件接触形式由面接触变为点接触,上板件承受压强更大并产生撕裂,最后螺钉从上板脱离,而不会发生螺钉断裂失效,力-位移曲线中也未出现近似直线部分。相较于接头a,接头b在开孔后最大剪切力得到提升,最终失效形式由螺钉断裂失效转变为上板脱落失效。

由图6、图7c可知:接头c前部分曲线迅速上升,此时处于弹性变形阶段,板件、胶层以及FDS连接部分发生弹性变形;随后曲线斜率减小,发生塑性变形直至剪切力达到最大,此时胶层发生混合失效,FDS连接部分发生破坏;最后螺钉开始承受载荷,由于和接头a一样未进行预开孔,螺钉同接头a一样发生断裂失效,如近似直线部分所示。相较于接头a,接头c在涂胶后最大剪切力得到较大提升,最终失效形式为胶层混合失效、螺钉断裂失效。

由图6、图7d可知,接头d力-位移曲线前部分与接头c大致相同,均为先发生弹性变形,后发生塑性变形。由于接头d孔后板间间隙更小,胶层厚度更薄,接头d相较于接头c具有更好的抗剪切性能。与其他接头不同,由于剪切力学强度得到大幅增加,接头d螺钉受载阶段被包括在塑性变形阶段,且失效形式、原因与接头b相同。相较于接头a,接头d在涂胶开孔后最大剪切力得到大幅度提升,最终失效形式为胶层混合失效、上板脱落失效。

4 结论

本文以某车身所使用的铝合金板件搭接为研究对象,通过金相检测以及剪切力学试验研究预开孔与结构胶对其FDS接头金相几何特征、力学剪切强度以及失效过程的影响,得出以下结论:

(1) FDS工艺参数设置合理的情况下,预开孔与结构胶对FDS接头落位间隙以及螺牙深度影响不大,而对板间间隙影响较大。其中,预开孔对于板间间隙的影响大于结构胶对于板间间隙的影响。

(2) 预开孔和涂胶均能提高FDS接头的剪切力学强度,两者之间相互作用能不同程度地提高接头剪切力学强度。相较于不涂胶不开孔接头,不涂胶开孔接头、涂胶不开孔接头、涂胶开孔接头的剪切力学强度分别提高0.08、0.46、1.85倍。

(4) 开孔和涂胶会对接头失效过程以及最终失效形式产生影响。开孔后曲线近似直线部分消失,不再发生螺钉断裂失效,而转变为上板脱落失效;涂胶后曲线前半部分十分陡峭,除FDS连接部分发生失效以外,胶层也会发生混合失效。

(5) 试验结果表明,4种接头呈现出不同的性质,主机厂可以根据不同的使用场景选取不同的接头形式,如对抗剪切要求较高区域使用开孔涂胶接头,普通区域选择不进行处理或单项处理,这样在满足连接需求的同时也能最大化节约成本。