基于海底管道泄漏次声波监测技术的试验研究

2022-06-30施晓东宋玉萍

施晓东,宋玉萍

1.中海石油(中国)有限公司天津分公司,天津 300450

2.中海油(天津)管道工程技术有限公司,天津 300452

1986—2016年,中国海油在中国海域共铺设了315条海底管道,30年间共发生了51起事故,事故原因主要包括腐蚀、工程质量、第三方破坏和自然地质灾害4个方面[1]。海底管道发生事故导致的最典型后果就是管道泄漏,如果没有安装泄漏监测系统,很难发现泄漏事故的发生,更无法定位泄漏发生的位置。

随着国家对环境保护的逐步重视,近些年为降低管道泄漏造成的损失,一直致力于开发海底管道泄漏监测技术。为验证泄漏监测技术的性能和达到预期的效果,需要进行大量的试验工作。

1 海底管道泄漏监测的理论研究

目前,管道泄漏监测方法可以分为内部监测法和外部监测法两大类。内部监测法主要包括基于模型的方法、压力梯度法、压力点分析法、负压波法、流量平衡法、次声波法等,外部监测方法主要包括光纤监测法、气体成像法、气体监测法等。其中,泄漏次声波监测方法是一种能够较好适用于海底管道的技术[2]。

海底管道泄漏次声波监测方法的原理是:当管道发生泄漏(腐蚀造成的小渗漏除外)时,会产生强度较大的次声波信号,管道泄漏次声波监测系统正是通过采集、分析管道泄漏时产生的次声波信号,实现泄漏报警和泄漏点的定位[3]。因此,基于泄漏次声波的监测方法在长输管道的泄漏监测方面有其独特的优势,将基于次声波的泄漏监测技术应用于管道泄漏监测及泄漏点定位具有很好的发展前景[4]。

泄漏点的具体定位方法如下:设首站传感器所在的位置为A,末站传感器所在的位置为B,其间的距离为L,泄漏点位置为C,A与C之间的间距为x,同一泄漏的次声波信号从C点传到A点用时为t1,从C点传到B点用时为t2,v为次声波在管道中的传播速度,则可得到以下关系式:

式中:Δt是同一泄漏次声波到达首、末站传感器的时间差值,则泄漏点C的位置表达式为:

2 模拟管道泄漏试验研究

为了验证次声波泄漏监测技术的性能指标,分别在室内试验环道、大尺寸环道以及实际海底管道上进行模拟泄漏试验。

2.1 室内试验环道试验

选用某高校的试验环道,其中小管径试验环道规格为Φ14 mm×2 mm,总长251.5 m,测试管段全长199.85 m,设计运行最高压力8 MPa,允许最高压力6.4 MPa,该试验管段沿线共设计3个泄漏点,分别距起点音波传感器40.34 m、88.33 m和149.02 m。小管径试验环道主要模拟输油管道的泄漏。

大管径试验环道(见图1)规格为Φ48 mm×3 mm,总长250.5 m,测试管段全长201.5 m,最高运行压力1.6 MPa,在环道沿途设置了8个可拆卸传感器的安装点。

图1 室内试验环道

系统由数据采集模块、数据传输模块以及数据处理模块构成。数据采集模块由2支次声波传感器、2个前置放大器、2个信号转换器以及2个防爆套管组成,数据传输模块由3个信号收发器构成,数据处理模块由1个终端服务器以及泄漏监测系统软件构成。

管道泄漏是通过球阀和带泄漏孔板的法兰共同实现的,球阀开启控制泄漏发生,泄漏孔板控制泄漏孔径,设置的孔径规格有0.1、0.5、0.7、0.8、1.0、2.0 mm等。泄漏位置模拟6点钟、9点钟以及12点钟3个方向。

泄漏测试试验分为两大部分进行,分别是管输介质为液体介质下的试验和管输介质为气体状态下的试验。在不同介质条件下,按照孔径由大到小的顺序选取泄放挡板(见图2),侧球阀搭配不同泄漏孔径的挡板(见图3)进行试验,分别在管道首端、中部和末端的3个泄放口进行测试,目的是检测泄漏监测系统能否及时发出泄漏报警并判断出泄漏点的位置。

图2 泄放挡板

图3 侧球阀搭配泄放挡板实物照片

对于空气介质而言,在1.4、0.8、0.4 MPa稳定压力条件下以及0.2~0.4 MPa动态压力条件下,依次试验泄放孔径为2、1、0.5、0.1 mm时的报警情况。泄漏位置均能报警,其中,压力1.4 MPa、泄漏孔径0.5 mm工况下的试验结果如图4所示,0.2~0.4 MPa、1 mm泄漏孔径试验结果如图5所示。稳定压力条件下定位精度±20 m;动态压力条件下,定位精度略有下降,为±40 m。

图4 1.4 MPa、0.5 mm泄漏孔径试验结果

图5 0.2~0.4 MPa、1 mm泄漏孔径试验结果

对于水介质而言,0.8 MPa、1 mm泄漏孔径时,部分报警;0.4 MPa、1 mm泄漏孔径时,无明显信号;0.2 MPa、3 mm泄漏孔径时,无明显信号。为了保证管道压力接近实际工况,使用水泵供水的方式同时也引入了明显的噪声,水泵产生的噪声信号会在试验进行过程中沿管壁传至声波传感器,这与实际工程应用环境有较大的出入;水泵产生的噪声为高幅值的宽频噪声,泄漏产生的低频信号极容易被淹没,且噪声信号与泄漏信号在频域具有相同的频谱特征,不易通过滤波处理掉噪声信号。

在试验中模拟两处及两处以上泄漏情况时能够报警,但无法定位。

2.2 大尺寸环道试验

采用10 in(1 in=25.4 mm)试验环道(见图6),规格为Φ273.1 mm×12.7 mm,总长251.5 m,测试管段全长700 m,设计运行最高压力3 MPa,该试验管段沿线共设有两个泄漏点,分别距起点音波传感器100 m、500 m。

图6 大尺寸试验环道

系统中数据采集模块由2个次声波传感器、2个前置放大器、2个信号转换器组成,数据传输模块由2个信号收发器构成,数据处理模块由1个终端服务器以及泄漏监测系统软件构成。

因为试验环道安装条件限制,次声波传感器安装在9点钟方向,按一定的角度倾斜向上安装。

试验介质采用水和空气,试验测试压力分别为3、2、1 MPa,采用的模拟泄放孔径分别为7、6、5、4、3 mm。

在首、末站测试,测试信号经小波滤波、集合经验模态分解处理后信噪比很明显,经支持向量机、朴素贝叶斯分类器对信号识别,可以有效判别、筛选出所有测试信号。测试信号强度随测试孔径减小(7、6、5、4、3 mm)而逐步减弱,孔径越小,泄漏能量越小。定位精度±20 m。

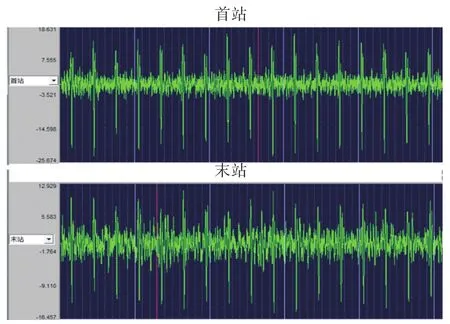

信噪比越高定位精度越高,泄漏孔径为3 mm时相对其他孔的径信噪比较低,泄漏孔径为3 mm的泄漏信号处理后(见图7),定位效果不理想。

图7 3 mm泄放孔径信号处理图

2.3 海底管道模拟泄漏试验

采用某海底管道进行模拟泄漏试验,管道长度约30 km,内管直径406.4 mm,内管壁厚12.7 mm。输送介质为原油,首站压力约为1.8 MPa,末站压力约为0.5 MPa。

中数据采集模块由3个次声波传感器、2个前置放大器、2个信号转换器组成,数据传输模块由2个信号收发器构成,数据处理模块由1个终端服务器以及泄漏监测系统软件构成。

随机进行10次模拟泄漏,泄漏孔径12 mm,其中处理厂报警准确,定位精度±100 m。平台系统没有正常报警,通过人工辅助判断完成报警。

海底管道含气3 000 m3/h以上,流动呈现段塞流。泄漏信号在不同介质间传播时衰减明显,说明次声波泄漏监测技术对于气液混输管道效果较差。对于在役管道,传感器的安装位置、安装方向以及泄漏点的选取都只能根据对现场影响最小的方案进行,并未能体现出系统的最佳性能。

识别算法需要长时间学习,获取管道更多的特征参数才能更精准识别,短时间的测试不能完全体现算法能力,特别是平台端的工况多变且极不稳定。

3 结束语

次声波泄漏监测技术对于单相介质管道适用性优于气液混输介质管道,单相气体介质管道又优于单相液体介质管道,与实际工程应用的经验基本一致。

试验管径越小,压力越大,泄放孔径越大,泄漏监测效果越好;在试验条件下,系统可以在压力最小0.5 MPa、泄放孔径最小3 mm时,及时、准确地发出泄漏报警,并能够定位泄漏发生的位置,且平均定位误差小于50 m。

实验室条件下,工况相对简单,管道长度较短,数据分析处理简单。对于实际海底管道来说,工况复杂,管道距离长,应在安装位置设计、硬件选型、软件设计等方面进行完善,以进一步提升海底管道泄漏次声波监测技术的适用性。