抗腐蚀海底管线钢半自动焊工艺研究

2022-06-30曹用顺何亚章杨华庆

王 红 ,曹用顺 ,何亚章 ,刘 剑 ,杨华庆

1.中国石油集团工程技术研究有限公司,天津 300451

2.中国石油集团海洋工程重点实验室,天津 300451

3.中国石油集团海洋工程有限公司,天津 300451

随着海上油气资源的不断勘探与开发,海底输送管道的建设与日俱增[1]。由于输送介质多为含硫化物、CO2等腐蚀成分的多相介质,在长期服役的条件下,管道接头的腐蚀开裂成为其主要的失效形式[2]。因此,针对海底管道的铺设,研究合理的焊接工艺,以获得抗腐蚀性能良好的焊接接头显得尤为重要[3-5]。

近年来,X65管线钢在酸性服役条件下的应用较为普遍,而X65QOS为满足特定要求的预期可用于海上的具有抗腐蚀开裂性能的输送管道[6]。本文针对X65QOS制定焊接工艺并进行试验研究,以期为海底管道的铺设提供理论支持。

1 试验材料与方法

1.1 试验材料

本文采用API 5L PSL2级X65QOS无缝钢管与锚固件F65进行焊接试验,钢管尺寸为D168.3 mm×15.9 mm,母材和焊材的化学成分见表1,母材的力学性能的见表2。测试结果表明,母材和焊材均满足标准要求。

表1 母材和焊材的化学成分

表2 X65QOS母材的力学性能

1.2 焊接材料

焊接接头不同区域的硬度在决定接头抗SSC性能方面起到重要作用,合理控制焊接接头的硬度可以有效降低SSC风险[7]。焊材的选用应满足DNV-OS-F101-2013的要求,既要保证输送含H2S介质时根焊道的硬度不高于250 HV10,其他位置不得高于275 HV10,又要满足接头拉伸试验时不能断于焊缝。同时,为了降低氢致开裂的风险,应保证焊材扩散氢含量不高于5 mL/100 g。本工艺选用TM-60焊丝用于GMAW打底、DW-A81Ni1焊丝用于FCAW-G热焊、填充及盖面,其化学成分见表1,二者成分实测满足理论要求;且扩散氢含量分别为3.04 mL/100 g(TM-60)和4.44 mL/100 g(DW-A81Ni1),均不高于5 mL/100 g。

1.3 坡口形式

海管焊接设计采用V型、单面焊双面成型(如图1所示)的对称坡口形式,可以有效排出扩散氢,较好控制焊接变形,从而降低裂纹产生的概率。坡口角度为55°~65°,钝边1.0~2.0 mm,根部间隙2.0~4.0 mm,焊接层道数如图2所示。焊接位置采用6G(管倾斜45°固定焊),实际工程项目中在其他要素不变的情况下可以覆盖任意焊接位置,节约工艺开发成本。

图1 坡口设计图

图2 焊接层道数

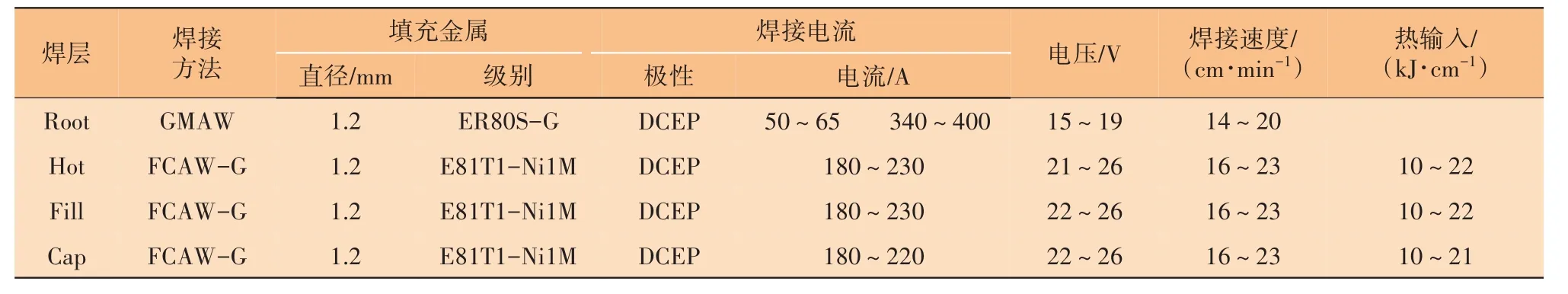

1.4 焊接工艺参数

为保证焊接接头性能,焊接热输入控制在1.0~2.2 kJ/mm。焊接工艺试验焊接方法为熔化极气保焊 (GMAW)+药芯焊丝气保焊 (FCAW-G),GMAW保护气体采用100% CO2,FCAW-G保护气体采用80% Ar+20% CO2。为促使扩散氢的逸出从而避免氢致开裂,焊前预热温度应不低于50℃,层间温度应不高于250℃,具体工艺参数见表3。

表3 焊接参数

2 试验结果及分析

试件焊接完成后,按照标准要求进行了焊接接头的无损检测,包括100%(VT+UT+RT+MT)。外观检查结果显示焊接接头无裂纹、未熔、夹渣、气孔、咬边等缺陷,探伤检测结果表明,焊接接头缺陷均在可接受范围内,满足标准DNV-OS-F101-2013的要求。

2.1 力学性能试验分析

按照DNV-OS-F101-2013及相关标准进行力学性能试验,包括横向拉伸、弯曲、V型缺口夏比冲击、宏观、维氏硬度。焊接接头的宏观腐蚀结果如图3所示,可看出焊材与母材熔合良好,无气孔、夹渣等缺陷;两个硬度测试件的硬度值如图4、图5所示,维氏硬度测点位置如图6所示。由图4、图5可看出焊接接头不同区域的硬度均远低于250 HV10,可以有效降低SSC风险;-10℃V型缺口夏比冲击试样(10 mm×10 mm×55 mm)的取样位置见图7,试验结果见表4;拉伸试验、弯曲试验结果见表5、表6。从结果可以看出,依据该工艺焊接的接头性能良好,满足标准要求。

图3 宏观腐蚀照片

图4 1号试件维氏硬度值

图5 2号试件维氏硬度值

图6 维氏硬度测点位置示意

图7 冲击试样取样位置示意

表4 冲击试验结果

表5 拉伸试验结果

表6 弯曲试验结果

2.2 HIC试验分析

根据DNV-OS-F101-2013要求,HIC试验用NACE TM0284溶液A进行,将试样浸入溶液中进行96 h氢致开裂试验。试验完成后试样表面(如图8所示)未发现氢鼓泡现象,且CLR/CTR/CSR值均为零。因此,依据该工艺焊接的接头具有良好的抗氢致开裂性能。

图8 接头HIC试验后照片

2.3 SSC试验分析

根据DNV-OS-F101-2013要求,SSC试验用NACE TM0177溶液A进行,试样尺寸为长115 mm、宽15 mm、厚5 mm,试样加载方式为四点弯曲法,加载载荷不低于材料屈服强度的80%。在指定溶液中进行720 h硫化物应力腐蚀开裂试验。试样腐蚀后照片如图9所示,试样未发现裂纹或断裂。因此,依据该工艺焊接的接头具有良好的抗腐蚀开裂性能。

图9 接头SSC试验后照片

3 结论

研究提出了适用于X65QOS+F65的焊接工艺,通过对此工艺焊接的接头进行力学性能试验及腐蚀试验分析,得出如下结果。

(1)焊接接头宏观无缺陷,力学性能满足相关标准要求。

(2)腐蚀试验(HIC和SSC)结果表明,焊接接头具有良好的抗氢致开裂和抗硫化物应力开裂的性能。

(3)根据DNV-OS-F101-2013,该工艺可用于X65QOS/X65QOS、X65QOS/F65的焊接,可为海上酸性服役条件下油气田开发项目的焊接工艺研究提供参考。