文昌气田输气管道排水干燥惰化工艺技术

2022-06-30汪建明周声结

汪建明,周声结

1.南方海洋科学与工程广东省实验室(湛江),广东湛江 524057

2.中海石油(中国)有限公司湛江分公司,广东湛江 524057

海底管道在铺设、连接、试压中不可避免会进入海水,首先,海底管道中残留的海水将会造成管道内部腐蚀,同时也是形成天然气水合物的必要条件;其次,天然气的下游用户对天然气含水量有严苛的要求,因此输送干气的海底天然气管道在投入运行之前必须进行排水、干燥处理以清除残留在管道中的海水[1]。目前工程上常规的清管、除盐和干燥作业是分步实施的,即先通过清管器排出大部分试压水,再用淡水清洗残留盐分,最后对管道内的残余水进行干燥,因而海上作业耗时长,作业成本极高[2]。

文昌气田位于中国南海,距海南省文昌市约146 km,水深约117.7 m,文昌气田生产的天然气经过脱水和烃露点控制后,满足供气要求的干气通过长度33.1 km的外输海底管道,而后利用水下三通(WYE)接入崖城海底管道为香港用户供气。根据与香港用户签订的天然气购销合同要求,外输天然气的含水量应控制在标准状态下不大于0.978 g/m3,其对应常温常压下的露点温度则为-42℃。天然气露点温度要满足这一指标,毫无疑问作为外输天然气的海底管道在干燥后的露点温度必须首先达到这一指标,经查阅资料,发现世界上还未有过海底管道在预调试阶段就直接干燥至-42℃的记录,很显然该项目对外输海底管道的干燥度要求极高。另外,海上大型工程船舶作业费用极高,为了降低海上作业成本,也需寻求可同步完成排水、除盐、干燥的施工方案。

1 排水干燥工艺设计

1.1 排水干燥工艺比选

海底管道内残余水的干燥方法有干燥气干燥法、干燥剂干燥法和真空干燥法3种[3]。其干燥原理及优缺点见表1。

表1 干燥方法对照

由表1可见,干燥气干燥法最为简单,但干燥周期较长;真空干燥法虽干燥深度大,但操作控制复杂且作业时间最长;干燥剂干燥法作业时间最短,且可同步完成排水、除盐、干燥作业。鉴于文昌外输海底管道长度较长,且干燥度要求极高,考虑到海上施工成本高等因素,决定采用干燥剂干燥法进行干燥,若达不到要求,再辅以真空干燥法继续干燥。

1.2 干燥剂优选

常见干燥剂有甲醇、乙二醇、二甘醇和三甘醇。甲醇吸水性能和抑制水合物性能最强,但因甲醇的强毒性和挥发性危害作业者健康,并对环境影响较大[7],而乙二醇吸水性能和抑制水合物性能仅次于甲醇且价格最便宜,因此经综合考虑性能和成本,最终选定乙二醇(MEG)作为干燥剂[8]。为了确保文昌气田海底管道经乙二醇干燥后,达到在标准状态下不大于0.978 g/m3的含水量要求,经计算对于应常温常压下的乙二醇体积分数应达到99.7%以上。

1.3 排水干燥列车方案设计

海底管道中的水经过清管球排水后,除个别低洼管段外,绝大部分的水已经被排掉,但尚会在管道的内壁上留下一层水膜,清管球的密封性越好,管道内壁越光滑,则水膜的厚度也会越薄,通常情况下水膜厚度在0.02~0.1 mm之间[9]。

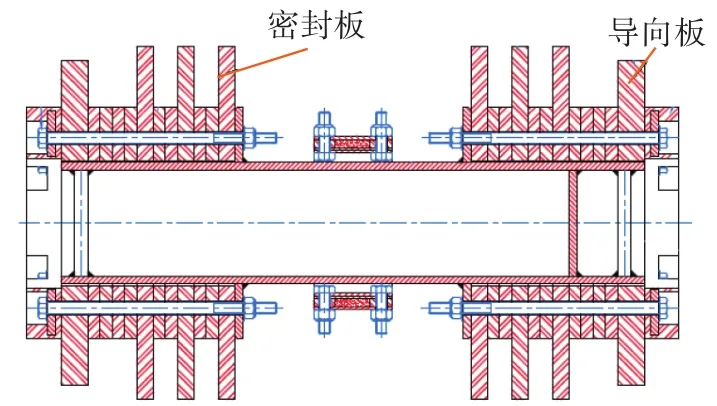

文昌气田外输海底管道的清管列车主要实现排水、除盐、干燥的功能。图1所示清管球选用双向直板式清管球,包含导向板和密封板。密封板材质采用聚氨酯,过盈量为5%,整个清管球球体有效长度为1.5D(D为管道内径,管道内径为241.3 mm)[10]。清管列车中清管球的间距由所需介质的体积决定,但相邻清管球间距离应 ≥200 m,以免因窜漏而出现清管球追尾情况[11]。

图1 清管球示意

各段塞乙二醇体积分数(A%)按式(1)计算,由式(1)可知,干燥剂用量及段塞数对于能否达到干燥要求至关重要。

式中:A%为MEG体积分数;B%为含水率(体积分数);V残为管内残余水量(体积),m3;VMEG为乙二醇体积,m3。

计算中,清管后海底管道内壁水膜平均厚度保守选取为0.1 mm,则33.1 km的外输海底管道在清管后管内残余水量(V残)为2.571 m³,乙二醇按三段塞设计,每段塞乙二醇体积(VMEG)为20 m³,则段塞长度为437.6 m,初始乙二醇体积分数为99.99%,则计算得到如表2所示的清管后各段塞乙二醇体积分数与含水率体积分数。

表2 排水干燥后MEG体积分数与含水率体积分数

根据设计要求,清管后海底管道内残余水Cl-质量分数要低于200 mg/L,为此在乙二醇干燥列车前设计了两段塞淡水段,每段塞淡水体积为20 m³,按海水Cl-质量浓度35 000 mg/L、淡水Cl-质量浓度50 mg/L保守计算,排水除盐后第二段淡水段塞Cl-质量浓度为178 mg/L,满足设计要求。

根据上述计算设计的文昌气田外输海底管道排水、除盐、干燥清管列车方案如图2所示,排水除盐干燥列车由7个双向直板清管器组成,沿排水方向从前往后分别为:2个淡水段塞,用于清洗管壁海水盐分;3个MEG段塞,用于吸收管壁水膜;2个干空气段塞,用于吹扫窜漏的液体并驱动列车前进。如图3所示,排水干燥列车发球器与水下三通连接,(图3虚线框中的相应设备布置于施工船舶上),由露点温度低于-60℃的干燥压缩空气进行驱动,依次向中心平台收球筒发送,列车运行速度控制在0.3~1 m/s。干燥结束后用露点温度低于-60℃的干燥氮气进行全线充氮、置换、惰化,最终使得管道内氧气体积分数≤2%。

图2 排水除盐干燥列车组成示意

图3 排水干燥整体方案示意

2 施工参数确定

2.1 排水干燥列车推动压力估算

清管排水过程中推动清管球运行所需克服的力主要为管道最低处与平台排水口高差引起的静水压力P1、清管球与管壁的摩擦阻力P2、液体流动摩擦阻力P3。

(1)管道高差产生的静液压力:

式中:ρ为液体密度,kg/m³;g为重力加速度,m/s2;ΔH为高差,m。

清管排水口位于平台底层甲板,高于海平面20m,整个管道最低处水深118 m,则高差为138 m,此处液体密度为MEG密度,经计算P1=1.51 MPa。

(2)清管球运行阻力初始较大,随着行走距离的增长以及密封板的磨损,摩擦阻力会逐渐减小至稳定。根据已有施工经验,已选用的过盈量为5%的聚氨酯密封板清管球,其克服摩擦阻力所需推动压力为0.01~0.03 MPa[12],克服清管球与管壁摩擦阻力所需推动压力为:

式中:n为清管球数量;Pq为推动单个清管球运行所需压力,MPa。

忽略清管球在爬上立管时的自重,单个清管球推动压力按0.03 MPa计算,则P2=0.21 MPa。

(3)排水初期管道内充满水,流动摩阻最大,随着清管行走,管道内液体不断减少,液体流动摩阻不断减小,根据最大液体流动摩擦阻力Darcy公式[13]:

式中:ρ为液体密度,kg/m³;λ为摩擦因数;L为管道液柱长度,m;V为液体流速,m/s;D为管道内径,m。

经计算P3=0.32 MPa。

排水干燥列车最大推动压力P=P1+P2+P3= 2.04 MPa。

2.2 干空气气量计算

排水干燥列车行走至靠近平台立管时,干空气推动压力最大值约为1.86 MPa,此时注入干燥空气体积近似管道整体容积,换算为标准状况下空气的总体积,则为:

式中:V为标准状况下空气的总体积,m³;Vg为海底管道总容积,m³。

经计算,需注入标准状况下干燥空气总体积V=30 321 m³。设定排水干燥行走速度为0.5 m/s,则每小时所需干空气进气量[10]:

式中:Q为进气量,m³/h;A为管道横截面积,m³。

经计算,需要向管道注入的干燥压缩空气量Q=2 274 m³/h。选择空压机时按照效率80%进行选择。

2.3 设备选型

干燥空气注入系统由空压机组、干燥机、增压机、气体流量计及流程管道组成,排水干燥设备均布设在施工船舶甲板上。设备在大排量、高压力、高温高湿工况下持续工作,因而要求其具有高可靠性;同时考虑设备停机检修保养、意外故障等因素,因而安排了一定数量空压机设备作为备用,以保证空压机总进气量达到8 100 m³/h。另外选用了稳定补偿涡街气体流量计,并将其安装于干燥机出口汇管上,用于计量注入管道内的干燥空气体积,在排水口安装了消声器,用于降低干燥后气体放空时的噪音。

3 应用效果

由于文昌气田外输海底管道为自动焊焊接铺设,内部焊缝成型比较平滑,排水干燥列车在平管段运行平稳,压缩空气驱动压力稳定,清管球遇焊缝阻滞时,压缩空气压力略有上升,在平管段压缩空气压力稳定在1.35 MPa左右;当清管球到达立管下面膨胀弯处时,驱动压力达到2.15 MPa的最大值,通过膨胀弯后压缩空气压力则骤降。整个作业过程中清管球平均行走速度为0.369 7 m/s,略低于计算设定速度。

最后一个清管球到达平台出口处未见残留水,同时压缩空气中携带有粉尘,这说明排水干燥效果很好,后续MEG纯度和管道内露点温度检测也印证了这一结果。如图4所示的平台端接收到的直板清管球,其密封板边缘被磨损成45°角,经测量直径为251 mm,直径仍有4%的盈余量,说明聚氨酯材料具有很好的耐磨性及弹性,确保了其密封性能满足长距离海底管道排水要求。

图4 作业后清管球状态

第二个淡水段塞到达平台后,经检测Cl-浓度为29 mg/L,远低于设计要求。3个MEG段塞到达平台均未见明显窜漏,现场对三段MEG段塞分别进行取样,返回陆地依据GB/T 6283—2008标准,采用卡尔-费休法检测3个MEG段塞的含水率,其分别为11.451%、1.025%、0.098%,最后一段MEG段塞纯度达99.902%,经计算33.1 km的外输海底管道含水量在标准状态下小于6 lbs/MMCF(10 lbs=4.535 923 7 kg; 1 MMCF=2.831 7×104m3)。海底管道封闭24 h,待露点温度稳定后,持续检测海底管道内部露点温度,最终露点温度稳定在-45℃,满足要求,无需进一步进行干燥气干燥,排水干燥效果取得了十分满意的结果。

4 结束语

以乙二醇为干燥剂,利用组合式清管列车进行排水干燥特别适用于长距离、高干燥要求的深水海底管道排水干燥施工,可同步实现海底管道的排水、除盐、干燥、惰化,不仅干燥效果极佳,而且施工效率高,进度可控。文昌气田外输海底管道经排水干燥作业后,在室温条件下管道内露点温度达-45℃。经查阅资料,为国内海底管道干燥深度之最。该项目的成功实施可为今后具有高干燥度要求的海底管道排水干燥工程提供参考。