刮板链条运行速度的选择

2022-06-30张立建

张立建

(河北苹乐面粉机械集团有限公司,石家庄 050899)

在粮食行业中埋刮板输送机可以输送小麦、玉米、高粱、玉米渣、稻壳及麸皮等颗粒状物料,也可以输送面粉、玉米糁及玉米粉等粉状物料。具有使用范围广、输送量大、输送距离远等诸多优点。刮板链条是埋刮板输送机的核心部件,刮板链条运行速度的选择是所有参数中最重要的一个数据,因为它直接决定了设备的产量、功耗、噪音等,还影响了刮板链条的寿命以及传动链轮、设备机壳和链条托架诸多零部件的磨损程度等。

刮板链条速度的选用原则应根据被输送物料的特性、机型的特征及工艺要求等多种条件进行选用。速度选用过高会使物料滞后于链条的现象严重,使生产率下降、动耗增大、构件磨损加快、机械的使用寿命降低。对于原粮的输送,链条速度可选高些,对于流动性好、悬浮性大、磨损性较大、容易破碎、易燃易爆及料胚等物料,链条速度应选用低些;对于水平输送,速度可以选用大些,对于垂直输送,链条速度应选低些[1]。

在国家标准GB/T 10596-2011《埋刮板输送机》中将刮板链条速度v的值进行了系列化规定,分别为:0.04、 0.063、 0.08、 0.10、 0.125、0.16、0.20、0.25、0.315、0.40、0.50、0.63、0.80、1.00 m/s。

那么刮板链条的速度的选取受到哪几方面因素的制约?下面我们来分析一下:

1 产量因素对刮板链条速度的影响

埋刮板输送机的产量与速度成正比关系,以水平直线输送物料为例,埋刮板输送机的生产效率按下式计算:

式中:Q为埋刮板输送机的生产率,t/h;B为料槽的有效宽度,m;h为物料层高度,m;v为刮板链条平均运动速度,m/s;γ 为物料的容重,t/m3;η 为设备输送效率。

由公式(1)可以看出,提高刮板链条的运行速度可以有效地提高设备的输送产量,但在速度提升到一定程度后,料槽内的物料会产生滞后性现象,速度越大,滞后性越严重。

另外根据:

式中:vmax为刮板链条的最大速度,m/s;Z为刮板链轮的齿数;t为刮板链条节距,m;f内为物料内摩擦系数;f外为机槽侧壁对物料的摩擦系数;B为机槽有效宽度,m;n为物料侧压系数;h上为上层物料的高度,m。

公式(2)是刮板链条的最大允许运行速度,一旦大于这个速度,物料就会产生滞后性。

以TGSS32埋刮板输送机输送小麦为例,B=0.32 m,h上=0.28m(这是承载段料槽高度0.32 m减去刮板高度0.04 m得出的结果);t0=0.10 m:Z=8;f内=0.649;f外=0.404;n=0.295;通过计算得出:

vmax=1.32 m/s;当此埋刮板输送输送小麦过程中,一旦刮板链条速度大于1.32 m/s时,机槽上层物料就会产生滞后现象,降低生产效率。以这个速度根据公式 (1)来计算水平运输小麦的产量,得出TGSS32 产量为:Q=237 t/h,其中 h=0.32 m;γ=0.75 t/m3,η=0.65。

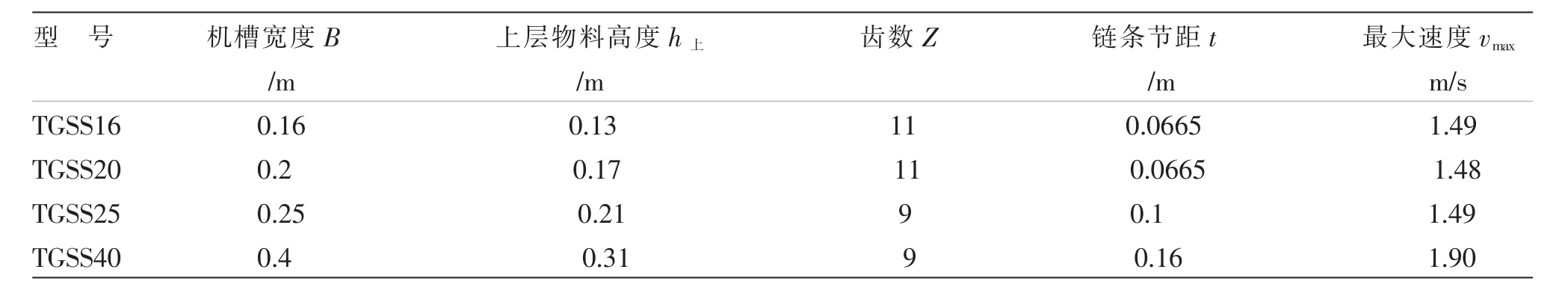

表1是其它几种型号的埋刮板输送机的最大链条速度值。表1中刮板链条速度不但已经超出了国标系列中的最大值,而且由于受到其它限制因素的影响,国内厂家也很少有采用这些速度的。如果我们能够改善其它制约条件,可通过提高刮板链条速度增加设备产能,这应是我们研究和改进的重要目标。

表1 其它几种型号的埋刮板输送机的最大速度值

2 功耗因素对刮板链条速度的影响

式中:N为电机功率,kW;K为功率系数,取值0.0025~0.003之间;Q 为产量,t/h;C为输送长度,m。

将公式(1)代入公式(3)中得出:

我们将刮板链条的运行速度分别取值:0.5、0.63、0.8、1.0和 1.32 m/s然后以 TGSS32埋刮板输送机输送小麦为例,输送距离取50 m,分别计算产量和消耗的功率,K取值0.003,计算结果见表2:

表2 不同速度下TGSS32刮板输送机产量与功率

由公式(4)和表2看出产量的大小、功耗与速度的取值成正比关系,我们可以根据使用厂家的产量需求和功率要求,然后再结合选取速度的其它因素影响来最终确定速度取值。

3 强度因素对刮板链条速度的影响

刮板链条受力简图如图1所示,在链条绕入头节驱动刮板链轮的瞬间,受力达到最大。

图1 刮板链条受力分析

虚线是刮板链条的预张紧力,实线表示输送机运行过程中,链条的张力分布。从图1中可以看出,S1点为受力最大点,此处是驱动链轮与刮板链条开始的啮合点,为什么此点为受力最大点,我们可以对S1点的受力进行梳理:S1点要克服所有物料的与机壳的摩擦力,以及上下层刮板链条与机壳的摩擦力使物料和刮板链条运行起来,仅此一点刮板链条上其余各点受力都要小于S1点;另外,在S1点啮合的瞬间,产生了加速度使其运行方向发生改变,这是由于受到了来自于链轮的额外作用力。这些力叠加起来,使得刮板链条在S1点的受力是最大的。

在S1点链条瞬时的最大总张力为:

式中:Sj为链条静载荷张力,N;Sd为链条动载荷张力,N。

式中:q为料槽内单位长度物料质量,kg/m;q0为单位长度刮板链条的质量,kg/m;L为输送长度,m;C为折算系数。当L<25 m时,C=2.0;当L=26-60m 时,C=1.5;当 L>60 m 时,C=1.0。

式中:v为链条工作平均速度,m/s;t为链条节距,m;Z为链轮齿数。

在链条静载荷张力一定的前提下,我们单独来分析刮板链条运行速度与链条动载荷张力之间的关系,根据公式(5)、(6)、(7)得出:

我们以TGSS32埋刮板输送机使用节距为100mm的滚子链刮板链条输送小麦,输送长度L=30m为例,来计算不同速度下链条动载荷的数值:

q0=11.6 kg/m;C=1.5;Z=8;通过计算得出结果如表3和图2所示。

表3 不同速度下TGSS32埋刮板输送机链条的动载荷

图2 刮板链条动载荷与速度曲线图

根据表3和图2所示,随着刮板链条速度的增加,刮板链条的动载荷张力会成二次方指数进行增加。在速度小于1 m/s时,动载荷随着速度的增加要小于正比关系,所以动载荷增加比较缓慢,也就是图2中 v<1.0 m/s曲线比较平缓;在速度 v>1 m/s时,动载荷随着速度的增加要大于正比关系,所以动载荷的增加就非常快速了,也就是图2中,v>1 m/s后,曲线就非常陡峭了。这也是国家标准将最高速度定在了1 m/s的原因之一。所以如果选用的速度偏高,特别是v>1 m/s时,会对刮板链条产生很大的拉力,造成链条加剧磨损。

下面我们分析一下刮板链条的磨损原因:

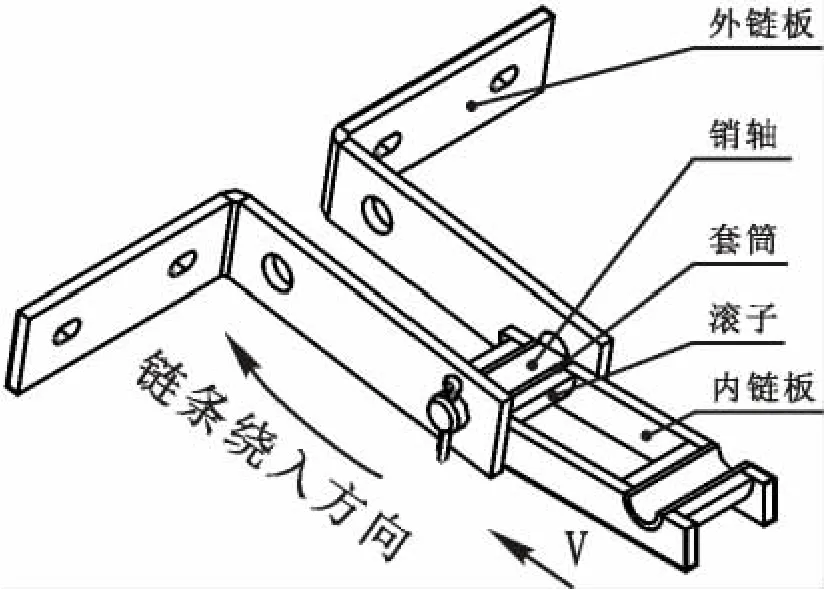

刮板链条结构见图3。刮板链条在承载段和回程段的水平运行过程中,链条内部的外链板、内链板、滚子、套筒、销轴之间基本没有相对运动,所以很少有磨损;链条与机壳底板之间铺设有超高板,可以有效减少磨损;刮板链条与物料之间有相对运行时,会对刮板链条产生一定的磨损,这种磨损往往是通过几年的时间才会显现出来,属于正常磨损;以上列举的几种都不会对刮板链条产生严重磨损。

图3 刮板链条绕入头轮分析图

但是在刮板链条绕入绕出头、尾轮的过程中,外链板、销轴、套筒之间会产生相对运行,见图1中S1、S2、S3和S4点分别为链条开始绕入头轮、链条开始绕出头轮、链条开始绕入尾轮和链条开始绕出尾轮。因为S1点刮板链条的受力最大,我们以此进行分析:

图3中在外链板开始绕入头节后,相对于内链板开始向上转动。这时外链板与销轴之间、销轴与套筒之间就产生了相对运动,一旦有了相对运动,就会发生磨损,特别是外链板与销轴之间,接触面积远小于销轴与套筒之间的接触面积,所以磨损更加严重。

而如果提升刮板链条的运行速度,会在两方面加剧这种磨损:①由表3和图2可知,速度提升之后,刮板链条受到的动载荷也会增加,从而增加磨损;②速度提升之后,同样的输送距离和时间段内,链条绕进和绕出链轮的次数就会增加,这样链条内部相对运动的次数就会增加,同样也会加快磨损。

目前,生产厂家为了解决刮板链条相对运动的问题,对链条进行了改进,如图4所示:

图4 改进后刮板链条

改进后的刮板链条外链板和销轴的配合面做成扁形,这样就可以有效防止外链板与销轴之间的相对运动,在很大程度上减少了二者之间的磨损。

但是,速度对磨损方面的影响却不可忽视。

我们公司在某面粉厂使用了一条TGSS32型埋刮板输送机,输送小麦距离为30 m,产量20 t/h,刮板链条为套筒滚子链,移动速度为0.8 m/s,刮板链条的材质分别为:套筒、滚子、销轴材质为40Cr;内、外链板材质为40Mn;以上零件均经过热处理,内外链板表面硬度>HRC42,其余强度和硬度均符合国家标准。

设备投入使用后,出现了严重的链条拉长现象,张紧行程已经无法满足每个月链条的张紧量了,必须要去掉2或4节链节以保持张紧,销轴和外链板配合处出现了严重的磨损现象,见图5和图6:

图5 刮板链条销轴的磨损

图6 刮板链条外链板的磨损

这样的磨损速度其实已经造成设备不能够正常使用。随后,我们将刮板链条的运行速度降低到了0.63 m/s,其余参数不变。通过一段时间的使用,磨损程度得到了较大的缓解,达到了基本每个月只需张紧2~3次,不需要去除链节了;虽然磨损程度降低了,但并未达到正常埋刮板输送机应该有的张紧频率,即每季张紧次数≤1次。

根据这种情况,我们将刮板链条的运行速度再次调低,降至0.5 m/s,并运行了1年左右,基本达到了正常的磨损状态。

在使用了改进后的刮板链条,并在较高的速度运行时,为什么销轴和外链板还会出现这么严重的磨损?通过我们观察,刮板链条中的销轴和外链板的配合面虽然已经做成了扁形,但是仍有一定的活动余量,它们之间还会产生相对转动而造成磨损。因此,如果将两者的配合面选用较紧的公差配合,就可以很好地降低这种磨损。

4 其它因素对刮板链条速度的影响

由于刮板链条速度选取的不合适,除了造成刮板链条本身磨损加剧外,同时还造成了其它相关零部件的磨损和破坏,影响正常生产。

图7~图11是刮板链条运行速度选取0.8 m/s生产过程中零件损坏的情况。

图7 刮板输送机聚氨酯清扫板的损坏

图8 开始时刮板输送机传动链轮淬火层被磨掉

图9 使用一段时间后刮板输送机传动链轮被磨损报废

图10 刮板输送机卸料口支撑板的磨损断裂

图11 刮板输送机链条导轨支架的过度磨损

以上刮板链条零件的各种磨损形式都是由于刮板链条运行速度过快造成的,大大降低了各处零部件的使用寿命。在将刮板链条的速度降低到了0.5 m/s之后,这些损坏的现象基本得到了消除或缓解。

5 结论

刮板链条的运行速度是埋刮板输送机中一个非常重要的参数,设计时选用合适的速度可以直接影响到设备的生产效率、电量消耗和设备寿命。通过本次试验,我们找到一个可供参考的经验数值,即运行速度选取0.5 m/s时,基本能够保证设备的正常使用。如果选取的刮板链条、设备各部件的强度、耐磨性及配合精度等都有较大幅度提升时,那么可考虑将速度进行适当提升,以提高设备产量。