25Cr 超级双相不锈钢接箍荒管挤压裂纹产生原因

2022-06-29王连华

王连华,郭 玲

(新兴铸管股份有限公司,河北 邯郸 560460)

超级双相不锈钢25Cr 是第三代双相不锈钢,具有良好的力学性能以及很好的耐应力腐蚀和耐孔蚀性能[1-2],耐点蚀当量PREN 值可达到40%以上,适用于较为苛刻的应用介质环境,因此广泛地应用在石油、化工和海洋环境工程领域。25Cr 超级双相钢油井接箍壁厚在20~36 mm,采用二辊斜轧热穿孔无法满足如此厚壁荒管的生产需求,故采用热挤压开坯+冷轧工艺制造110 钢级25Cr 不锈钢管,交货状态为冷轧态,最终通过控制冷轧变形量得到所需要的力学性能。

25Cr 是铁素体和奥氏体双相组织不锈钢,两相各占一半,由于两相的强度、塑性不同以及变形行为的差异,不恰当的热加工工艺会导致在相界产生较多析出相,在挤压过程中析出相不能随基体协调变形从而导致挤压开裂。目前较多的是25Cr 热塑性的研究[3-4]、时效对析出相的影响[5]、固溶温度对相比例以及力学性能的影响[6-7]等。而挤压厚壁接箍管坯方面鲜有报道。在生产过程中,研究热加工工艺与裂纹的关系,制订合适的热加工工艺对挤压实际生产意义重大。研究挤压裂纹,发现不预热直接进行感应加热,在析出区间快速加热,迅速进行扩孔以及挤压可大大减少裂纹的产生。

1 超级双相钢25Cr 挤压工艺流程

25Cr 挤压工艺路线主要为:坯料加工→清洗→电阻炉预热→一次感应加热→润滑→扩孔→二次感应加热→润滑→挤压→入水→检验。挤压规格为Φ210 mm×37 mm,挤压采用玻璃粉润滑剂,其中内润滑玻璃粉润滑剂为HNK-2,外润滑玻璃粉润滑剂为844-7,玻璃垫润滑剂为HDK-5。扩孔温度1 120~1 180 ℃,扩延系数1.10~1.25,扩孔速度150~250 mm/s,挤压温度为1 120~1 180 ℃,挤压速度200~350 mm/s,挤压力36~55 MN,挤压比4.5~5.0。工模具预热温度范围200~300 ℃。热挤压后荒管快速入水冷却5 min。

采用氩氧精炼模铸,电渣重熔后均质化处理,轧制开坯至500 mm×500 mm 方锭,轧制温度控制在1 100~1 180 ℃;然后锻造成Φ375 mm 坯料,径锻温度与轧制温度一致;径锻后入水冷却,之后在1 120~1 180 ℃热挤压成Φ210 mm×37 mm 荒管。材料的化学成分见表1。成品管执行ISO/FDIS 13680 ∶2019《石油和天然气工业 套管、管路和连接管座的耐腐蚀合金无缝管技术交货条件》。

表1 25Cr 油套管的化学成分(质量分数) %

2 25Cr 接箍荒管挤压裂纹形成原因分析

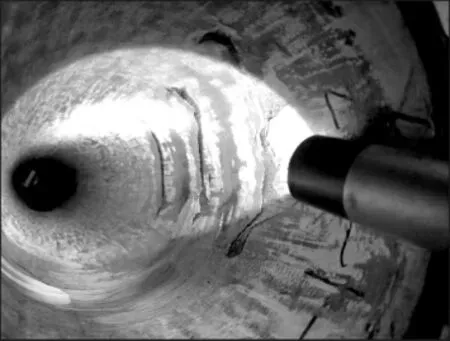

钢锭熔炼、管坯锻造至机加工剥皮钻孔过程均无明显问题,在后续钢管挤压过程中开裂严重,挤压荒管内壁宏观裂纹形貌如图1 所示,宏观裂纹呈现鱼尾状,均为横向裂纹,裂纹深度达到1~3 mm,裂纹的长短不一,最长为10 mm 左右,裂纹较深较大。裂纹金相形貌如图2 所示,裂纹沿着相界伸展,裂纹左侧奥氏体晶粒较大,右侧铁素体中出现了大量的细小析出相。热裂纹的产生与双相不锈钢两相间的不同变形机制、晶粒大小、较硬的带尖的奥氏体形态及分布、析出相、夹杂物含量等一系列因素有关[8]。在双相不锈钢的热加工中,奥氏体和铁素体的晶界上靠近夹杂物的部位容易产生裂纹,应该严格控制双相不锈钢中夹杂物的含量[9]。

图1 挤压荒管内壁宏观裂纹形貌

2.1 夹杂物分析

夹杂物是在炼钢过程产生的杂质元素残留,往往以不同形态存在于基体组织中。对坯料取样进行夹杂物分析,A 类夹杂物为0 级,B 、C 类夹杂物为0.5 级,D 类夹杂物(氧化铝)为1.0 级。可见,钢质纯净度较好,夹杂物不是产生裂纹的根本原因。

图2 裂纹金相形貌

2.2 挤压前坯料组织分析

选取棒料制取15 mm×15 mm×15 mm 试块,分析纵截面组织形貌,具体如图3 所示,可见铁素体中有少量析出相,奥氏体中未发现。选取经过预热+一次感应加热+扩孔+二次感应加热,但未挤压的坯料,制取15 mm×15 mm×15 mm 金相试块;分析纵截面的金相组织形貌,如图4 所示:在铁素体区域出现大量颗粒状析出相。由SEM 扫描电子显微镜分析可知,析出相为含Fe、Cr、Mo 的高合金第二相。对于双相钢,析出相为σ 相、χ 相、氮化物相。有研究表明[10-11],双相钢χ 相和氮化物相的数量相对于σ 相少得多,双相钢的析出相主要以σ相为主。合金含量越高的双相钢,σ 相析出的倾向越显著。故图2 所示析出主要考虑σ 相即可。

图3 棒料金相形貌

图4 预热过挤压的坯料金相形貌

σ 相是Fe、Cr、Mo 以一种金属间化合物聚集在一起的稳定组织,同时可含有Mo、Ni 等元素,呈体心正方结构,硬脆且无磁性。σ 相的形成主要通过合金元素的置换扩散重新分布来实现。有研究表明[12]:双相钢在500~1 000 ℃加热或在高温服役条件下很容易在铁素体内和晶界附近发生σ 相析出。这是因为铁素体中原子密排度较低,在转变过程中,合金元素在两相中分布不均匀,铁素体中含有大量的铬和钼,这些合金元素在铁素体中的扩散速度较奥氏体中快,尤其是钼元素,扩大了σ 相形成温度范围并缩短了形成时间,σ 相甚至在高于950 ℃时存在,而且几分钟之内即可析出[13-15],因此含有两个合金元素的金属间第二相很容易在铁素体中形核,这也是铁素体中析出相较多,而奥氏体中析出相较少的原因。σ 相是双相钢中危害性最大的相,σ 相硬而脆,大量的σ 相析出,可使得双相不锈钢脆化,明显降低钢的塑性和韧性。扫描电镜σ 相形貌如图5 所示,双相不锈钢的热力学平衡相图近平衡态相质量分数如图6 所示,图5 图谱的化学成分分析结果见表2。

图5 扫描电镜σ 相形貌

大量的析出相在铁素体中析出,造成奥氏体与铁素体在热挤压过程中不能协调一致变形,硬而脆的析出相质点在相界及铁素体相中成为了阻碍变形的颗粒质点,很难在挤压过程中变形,从而形成了裂纹源,导致挤压裂纹的产生。

图6 双相不锈钢的热力学平衡相图近平衡态相质量分数

表2 图5 图谱的化学成分(质量分数)分析结果%

2.3 σ 相析出来源的分析

由图6 可知,σ 相析出区间是500~1 000 ℃,析出相是在高温过程中产生的。因此温度和时间是影响σ 相的主要因素。挤压前坯料中析出的σ 相主要有两方面来源,一方面是冶炼+锻造+固溶后没有完全回溶的残余σ 相。此次坯料规格为Φ375 mm 大钢坯,固溶处理在σ 相析出区间长时间停留或是在此区间缓慢冷却极易在相界处或是铁素体内析出σ 相,在大钢坯检验中发现有少量的σ 相[16]。坯料中有少量析出相,可能是棒料直径大,局部冷却速度慢,冷却强度低,固溶处理不完全,导致组织中残留了σ 相。另一方面是热挤压过程中产生的。挤压的高温过程主要包括预热、感应加热、扩孔和挤压4 个过程。考虑到坯料较大,挤压预热在箱式炉中进行,预热温度设计为850~900 ℃,时间为1.5 h,这一区间正是析出相析出区间,长时间加热,可导致σ 相大量析出。预热后在1 120~1 180 ℃快速感应加热后扩孔,感应加热的时间短,析出相不能在短时间内溶解。扩孔过程也较短,且扩孔过程存在一定的温升,不会析出σ 相。扩孔后进行二次感应加热,快速加热到1 120~1 180℃后进行挤压,挤压过程也是一个升温过程,也不会出现σ 相,挤压后管材迅速入水,保证快冷,因此除了预热环节,其他过程中不会析出σ 相。

2.4 分析结果验证

将棒料重新进行固溶,工艺温度1 100 ℃,保温2 h,出炉水冷。固溶后金相组织如图7 所示,析出相明显回溶到基体中,晶界处和铁素体中未发现析出相。固溶后坯料的铁素体含量为59.84%,铁素体条长度较短且粗大。挤压后荒管金相组织形貌如图8 所示,铁素体含量为57.58%,挤压后铁素体条明显被拉长,两相间距适中,呈现标准的双相组织。在后续生产过程中优化挤压工艺,取消挤压预热工序,直接一次感应加热坯料冷料,快速升温到1 150 ℃后保温20 min,以确保坯料的内外表面无温差。挤压后荒管表面未发现裂纹、褶皱、橘皮等缺陷,荒管经过酸洗后探伤合格率100%。

图7 固溶后坯料金相组织形貌

图8 挤压后荒管金相组织形貌

3 结 语

(1) 双相钢25Cr 中σ 相析出区间500~1 000℃,析出相是在高温过程中产生,而非产生在常温过程中。坯料中残留的少量析出相,可能是棒料固溶后局部冷却速度慢或冷却强度低所致。

(2) σ 相在相界及铁素体中大量析出,造成奥氏体与铁素体在热挤压过程中不能协调一致变形,很难在挤压过程中变形,从而形成了裂纹源,是导致挤压裂纹产生的主要原因。

(3) 将棒料重新固溶处理,并取消挤压预热工序,将冷料直接一次感应加热到预定温度再保温,避开500~1 000 ℃析出区间长时间加热,可减少σ相的析出,从而减少热挤压开裂倾向。