PA12试件多射流熔融成型工艺研究

2022-06-28王金业唐博虎杨立宁郭泽朝

王金业 ,唐博虎,杨立宁,谢 猛,郭泽朝,杨 光*

(1.河北科技大学机械工程学院,石家庄 050018;2.河北省增材制造产业技术研究院,石家庄 050000;3.烟台杰瑞石油服务集团股份有限公司,山东 烟台 264003)

0 前言

增材制造(additive manufacturing,AM)一般称为3D打印,该技术为多学科、多项技术融合的一项新科技[1-2],完成了数模设计到实体制作的一体化过程[3-4],但传统增材制造技术不能同时满足高精度和高强度的需求。而多射流熔融技术(multi jet fusion,MJF)作为一种新兴的增材制造技术,其打印出的物体力学性能和表面质量均能与注射成型件相媲美。在该技术打印过程中,打印设备会将其特有的工艺通过2个单独喷墨阵列,向聚合物粉末中选择性的沉积功能溶剂和上色溶剂,精确地对成型件的每一层进行上色和沉积,其中助溶剂可以选择粘接部分,而精细剂通过阻碍零件边界能量的吸收,以达到提高其成型精度的目的[5]。然后通过红外灯扫描使得粉末熔融形成一层[6],以获得理想的表面纹理和力学性能,已成型部分随构建板下移,逐层重复此过程,生成立体模型[7]。聚酰胺12(PA12),热塑性材料,相对密度较小,属于晶态聚合物[8],丁二烯为其聚合基本原料。其结晶温度远低于其熔融温度,允许结晶现象在打印过程中延迟,以此达到减少残余应力和形变的发生[9];并且其成本相对PA6等材料较低,而拉伸强度和弹性模量较高[10],所以PA12成为一种迄今为止最广泛用于增材制造技术的新型理想材料。目前采用PA12材料的打印技术包含选择性激光烧结技术与熔融沉积成型技术,而这两种技术打印出的试件难以满足结构零件对拉伸性能与表面光洁度的需求。因此本项研究以PA12材料为主线,采用多射流熔融技术制备高性能高强度拉伸试件,评估各个打印方向对PA12样品的尺寸精度和力学性能的影响。为多射流熔融技术在医疗、汽车零部件等领域的广泛应用提供理论研究基础。

1 实验部分

1.1 主要原料

PA12粉末,工业级,粉末平均直径为60 μm,密度为0.425 g/cm3,熔点为187℃,V1R30A,惠普有限公司(中国);

精细剂,工业级,V1Q80A,惠普有限公司(中国);

黑色溶剂,工业级,V1Q70A,惠普有限公司(中国);

助溶剂,工业级,V1Q71A,惠普有限公司(中国);

光亮溶剂,工业级,V1Q81A,惠普有限公司(中国);

黄色溶剂,工业级,V1Q73A,惠普有限公司(中国);

品红溶剂,工业级,V1Q74A,惠普有限公司(中国);

蓝色溶剂,工业级,V1Q75A,惠普有限公司(中国)。

1.2 主要设备及仪器

3D成型机,HP Jet Fusion 580 3D彩色型,如图1所示,惠普有限公司(中国);

图1 HP Jet Fusion 580全彩3D打印机Fig.1 HP Jet Fusion 580 Color 3D Printer

喷砂机,JCK-9060A环保手动型,吉川机械(国际)有限公司;

电子万能试验机,UTM6503,深圳三思纵横科技股份有限公司;

电子分析天平,FA2004,天津天马衡基仪器有限公司。

1.3 样品制备

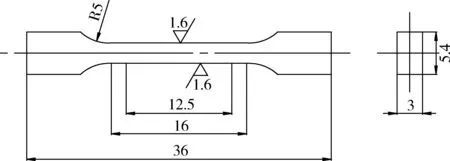

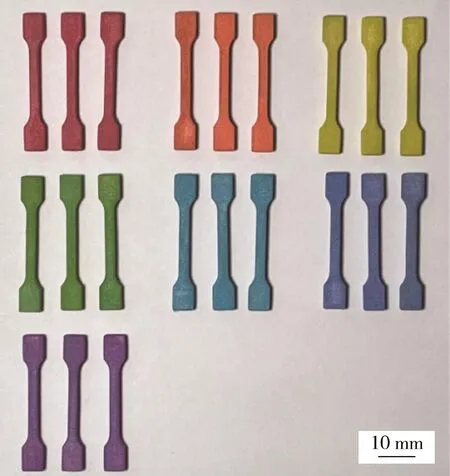

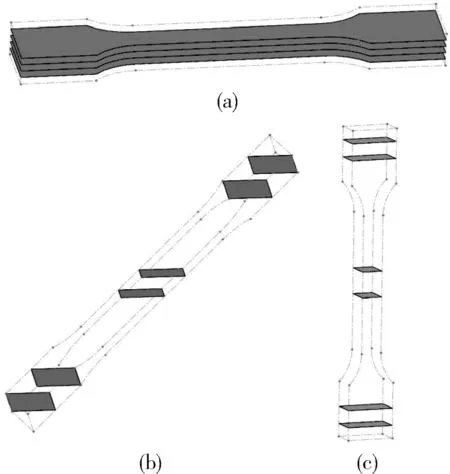

PA12试样制备:先在CAD软件平台上设计出试验样品,试件形状及设计尺寸如图2所示,然后将文件以“.stl”的格式进行保存。使用工作站中的HP Smart-Stream 3D Build Manager平台打开刚刚保存的“.stl”文件,对其上色并进行排版,试件的打印位置位于构建空间的底部,不同组别试件的成型角度分别为0°、15°、30 °、45 °、60 °、75 °、90 °,相对位置如图3所示,7组部件之间均相隔10~20 mm,以降低热量集中。对于每个数据,平均值来自至少15个测试。所有试验样品均基于打印模式中的“彩色平衡模式”制造。这是目前为止最为广泛应用的模式,因为它既能够根据颜色区分不同组别试件,还可以达到在各个力学性能之间取得良好平衡的目的,可用构建体积为331 mm×247 mm×189 mm。利用工作站将排版好的文件发送至成型打印机,填充PA12粉末材料与溶剂等所需材料,设备进行自行检测后便可开始打印过程。打印成型后,打印机以空气为介质将打印机内多余热量转移到大气环境中去,使得样品在粉末床中冷却3 h,然后打印机通过高频震动将零件从PA12粉中分离。最后材料回收系统将松散的粉末回收利用,打印出的样品进行喷砂清洗处理,以去除附着的松散聚合物材料,如图4所示。

图2 PA12试件形状及设计尺寸Fig.2 The shape and design dimension of PA12 specimen

图3 不同组测试部件在构建板上的定位示意图Fig.3 Location diagram of different groups of test components on the construction boards

图4 利用MJF技术制备的PA12试件Fig.4 PA12 specimens manufactured by MJF

根据优化的多射流熔融成型技术工艺窗口参数,得出打印的新粉旧粉含量配比为1∶4,喷墨速度3000万滴/s,环境温度设置为20~30℃,PA12粉末熔点为187℃,环境湿度为50%~70%RH,粉末层厚为80 μm。105个零件的总打印时间为6.87 h,构建速度为10 s/层,堆积密度为2.21%,构建高度为36mm,总体积约为1 739.28 cm3,打印总层数为473层。

1.4 性能测试与结构表征

尺寸精度分析:试样尺寸精度是将测量数据与数模尺寸对比分析,并且计算所有测量结果的算术平均值和标准偏差。测量工具使用数显式游标卡尺,分别测量各实验组内7组样件在x轴、y轴和z轴方向的尺寸,测量数据包括试样的长度l,宽度Sw,厚度t,如图5所示。每个方向上取左、中、右3个不同位置测量,并求其平均值作为尺寸数据;试样3个位置的最终尺寸分别取每组内15个样件在各方向上尺寸数据的平均值,利用各实验组样件的尺寸正负偏差来代表成型件尺寸精度。

图5 尺寸精度测量位置Fig.5 Dimension precision measurement location

拉伸性能测定:试样拉伸试验采用轴向拉伸方式,表面先后经220目和800目的砂纸打磨后,通过UTM6503型电子万能试验机施加荷载,最大拉力5 kN,采用位移控制持续对试件进行拉伸。为使PA12试件充分受力变形,对加载速率进行控制采取5 mm/min的恒定速率进行拉伸,直至试验样件断裂。试验过程中对位移和荷载进行实时采集记录。

致密度测定:根据阿基米德定律可知,浸在参比液中的部件所受浮力即为排开参比液的质量,利用分析天平测量出部件质量和部件在已知密度的参比液中的质量。由于部件和排开参比液的质量密度比值相等,则可计算出部件的实际密度,并且此过程需要借助悬垂绳等辅助器具完成。

2 结果与讨论

2.1 打印方位对试样尺寸精度的影响

出于满足各种行业领域的使用需求,必须保证打印部件具有良好的尺寸精度。计算所有实验的测量结果的算术平均值和标准偏差,表1中报告了PA12试件的每个尺寸的最大正尺寸偏差、最小负尺寸偏差、平均值及其标准偏差,这些值体现了打印试件位于何种成型角度时成型精度更高。从表1和图6可以明显看出,所有打印试件的Sw位置尺寸偏差都为正偏差,而其它位置尺寸正负偏差均存在,是因为Sw尺寸方向与铺粉装置、喷墨装置的运动方向一致。

表1 与标准尺寸的最小偏差、最大偏差和平均偏差Tab.1 Minimum deviation from standard size,maximum deviation and average deviation

打印方向对PA12试样的各个位置尺寸影响趋势如图6所示。其中宽度Sw的尺寸偏差在0.17~0.04 mm之间波动,无明显变化规律。厚度t的尺寸偏差在-0.1~0.15 mm之间,随着成型角度的增大,绝对偏差值呈现出一种先减小后增大的趋势,在成型角度为45°时,尺寸精度达到最高。长度l的尺寸偏差在-0.07~0.4 mm之间,在0°~75°时,尺寸偏差为正值;成型角度为90°时,尺寸偏差为负值[11]。与基于激光的选区粉末床熔融技术不同,多射流熔融技术可以在成型仓直接构建整层平面,虽然这会提高打印效率,但同时也会带来热梯度的影响,若成型层上热量分布不同,会导致其收缩率不一致,从而使得构件的表面外轮廓与设计尺寸发生偏差。特别是对于大面积成型区域,当精细剂喷涂在构建表面时,精细剂会在高温度下的蒸发会带走大部分热量,以至于成型区域不同位置热传递水平差异更加明显,接触聚合物粉末的零件边界导热性更好,温度损失更快,使得成型尺寸产生偏差[12]。此外,成型过程中的毛细现象也会导致零件的模型尺寸产生偏差,在构建的成型平面区域,助溶剂与聚合物粉末的混合物在红外灯模块的加热下,会变成类似于一种流体状态,成型区域边界倾向于上升,中心倾向于沉降[13]。因此,当成型角度为0°时,厚度t的负误差值最小;当成型角度为90°时,长度l方向的负误差值最小。为了降低毛细现象对构件尺寸精度的影响,应该将构件按顶部表面积最小化方式进行摆放。而造成PA12试件正偏差的主要因素是次级烧结效应和阶梯效应,当红外辐射的吸收率被助溶剂转化为热量之后,试件已成型部分周围的松散粉末因受热附着在试件表面,从而导致正偏差较大的现象[14],此为次级烧结效应;而根据粉末床熔融技术的逐层打印特性,层厚越大,表面形貌粗糙度越大,即阶梯效应。因此宽度尺寸Sw按照任何角度成型时,均呈现正偏差;厚度尺寸t在成型角度为90°时,呈现正偏差;同样,长度尺寸l在成型角度为0°时,也呈现正偏差。根据图6综合分析可得,PA12试件成型角度为45°时,各位置尺寸精度较好。

图6 各个部件在构建取向不同时的尺寸精度分布Fig.6 Dimensional accuracy distribution of different components in different components

2.2 打印方位对拉伸结果的影响

不同构建取向打印的PA12试样拉伸强度与断裂延伸率如图7所示。通过分析数据统计结果可以得出,当摆放角度θ=0°时,拉伸强度最大,根据打印切片成型路径分析,当PA12试件构建取向平行于x-y平面时,拉伸载荷与成型纤维方向相同,则试件全部由成型纤维承受拉伸负载作用,所以此时拉伸强度最大;从0°增加到45°时,拉伸强度呈现依次减弱的规律。这是由于将构件倾斜摆放时会产生阶梯效应,每个打印层的误差持续累加,这对试件的力学性能产生较大影响。所以随着倾斜角度从0°增加到45°,试件的拉伸强度呈下降趋势。当构件与成型底面之间存在夹角时,会存在悬垂结构,并且在悬垂表面会存在挂渣现象,随着角度从45°增加到75°,悬垂结构随试件倾斜程度的降低不断减小,挂渣现象逐渐消失,整体致密度上升,成型质量得到改善,所以拉伸强度明显增大。当角度θ=90°时,PA12试件构建取向垂直于成型纤维方向,承受拉伸载荷的作用仅依靠于各个成型面之间的黏着力,则此时试件的抗拉伸性能相较于成型角度为0°时较差。PA12试样的断裂延伸率整体规律与拉伸强度趋于一致,这是因为拉伸强度较高的零件,致密度相对较高,内部孔洞较少,层与层之间的黏结更加紧实,因此在拉伸过程中,断裂缝隙形成较为困难,延伸率较大。

图7 MJF技术中PA12在各个取向的拉伸强度与断裂延伸率Fig.7 The tensile strength and elongation at break of PA12 in the MJF technique

经分析可得,由于MJF打印过程中的切片成型路径不同,内部构成方式也因此各不相同[15]。MJF技术打印的每一层都是在平行于xy平面方向上进行构建成型。如图8所示,从打印成型过程中沿拉伸方向的成型纤维来看,打印摆放角度为0°时纤维方向与拉伸方向保持一致。并且从0°到90°过程中,纤维方向与拉伸方向夹角逐渐变大,直到90°时,成型纤维方向与拉伸方向呈垂直角度。而成型纤维方向与拉伸方向的夹角能够影响拉伸强度和延伸率的大小,这就导致打印方向为0°时,拉伸强度和延伸率较大,而当打印方向为90°时,拉伸方向垂直于成型纤维方向,抗负载能力全部依靠于每层成型面之间的黏着力实现[16],因此此时拉伸强度和延伸率较小。

图8 PA12试样打印摆放角度分别为0°、45°、90°时的打印切片路径Fig.8 Print slice path at printing angle of 0 °,45 °and 90 °of PA12 specimen

2.3 打印方位对致密度的影响

一般情况下,致密度良好的试件,其拉伸强度也会好。运用阿基米德排水法,对制备的试件进行实际密度ρ测的测定。

由表2可知,平均致密度最佳为99.311%,此时成型角度为0°,与力学性能最佳的成型角度相一致,故致密度测量结果可靠。

表2 致密度统计表Tab.2 Density statistical table

3 结论

(1)通过对MJF成型分析得出宽度方向尺寸Sw偏差值在-3.3%~5.0%之间上下波动,随成型角度改变并未呈现显著规律。厚度t的相对误差在-3.3%~5.0%之间,并且随着成型角度的增大,其绝对误差值呈现出一种先减小后增大的趋势,当成型角度为45°时,绝对误差值达到最小;长度l尺寸的相对误差在-0.2%~1.1%之间,随着成型角度从0°增加到75°,尺寸偏差呈正值;90°时尺寸偏差呈负值,并且在75°和90°时,尺寸精度较高;综合分析可得,当试件的成型角度为45°时,PA12试件的平均尺寸精度最高;

(2)通过研究打印试件成型角度对拉伸强度和延伸率的影响规律可知,这两种影响规律趋于一致;当成型角度从0°增加到45°时,试件拉伸强度与延伸率逐渐降低,在成型角度大于45°后,拉伸强度与延伸率显著提升;综合分析可得,试件最佳力学性能成型方向为平行于x-y平面方向,此时PA12试件的平均拉伸强度为50.95 N/mm2,平均延伸率为37.02%;

(3)通过阿基米德原理,利用排水法对试件测出的致密度变化规律与拉伸强度相同,实验结果具有可靠性,并且得出最佳成型角度为0°,此时平均致密度可达到99.311%。