一种陶瓷基复合材料的研究与开发

2022-06-24方心灵高俊王瑞岭吴中伟姜联东

方心灵,高俊,王瑞岭,吴中伟,姜联东

(1.北京雷特新技术实业公司,北京7205信箱 北京 100074;2.北京航天试验技术研究所,北京7205信箱 北京 100074)

0 引言

在个体防护领域常见的软质防弹衣是由高性能纤维织物(一般为平纹织物或UD织物)层叠装在外套夹层内制成,用来防御手枪或微冲发射的低速(一般低于530 m/s)子弹,通过纤维的剪切、拉伸阻止弹头的侵彻;而对于高速(弹速高于700 m/s)子弹,前者并不能提供有效防护,需要硬质材料,即陶瓷复合胸插板配合使用,通常是将胸插板加插在软质防弹衣的前面,可以对高速子弹实施有效防护[2][3]。

陶瓷复合胸插板是由防弹陶瓷与高性能纤维织物背板,通过特殊胶粘剂进行粘结复合而成,陶瓷可由小块陶瓷拼接而成,也可是烧结成的整块陶瓷,但后者的缺点是复合成的胸插板抗多发打击能力弱,不能满足用户对抗多发打击安全性的需求。

因此,目前市场上主要采用小块陶瓷拼接的方式与背板粘结,从防弹机理上讲,陶瓷块的拼接处是防弹薄弱点,这就要求成型时,控制陶瓷片之间的间隙,间隙越小防弹性能越好,可见,间隙是检验所采用生产工艺优劣的重要指标。本文对陶瓷复合胸插板的胶粘剂、初步成型工艺以及压制工艺进行了研究。

1 实验部分

1.1 实验原料

陶瓷材料选择河南济源兄弟材料有限责任公司的氧化铝陶瓷。

纤维材料选用帝人公司的CT709芳纶。

胶粘剂要具有优异的韧性和抗冲击性能,与芳纶的粘结性要好,便于自动化作业,工艺简单,因此选择聚烯烃类胶粘剂。

1.2 实验样品制备

本文采用刮涂胶方式,将胶粘剂涂覆在PE背板上,与陶瓷进行粘接,通过冷压固化方式制备NIJ Ⅲ、Ⅳ级标准陶瓷复合胸插板。

1.3 性能测试

防弹测试依据NIJ-0101.06《Ballistic Resistance of Body Armor》中Ⅲ、Ⅳ级标准测试,陶瓷复合材料不能穿透,且凹陷数据不超过44 mm[1][6][7][8]。

2 理论依据

陶瓷在受到冲击时容易破碎,所以不能单独作为防弹装甲材料,要结合复合材料背板。而理想的背板既要有足够的刚性支撑,又要有高效的能量吸收能力。

纤维陶瓷复合材料主要是依靠陶瓷粉碎和断裂吸收能量,同时依靠背板增强陶瓷的防护能力。其中陶瓷的主要作用是钝化、侵蚀和破坏枪弹,以及传递冲击载荷。而枪弹侵蚀纤维陶瓷复合材料时,会产生破碎的陶瓷锥,锥形破坏区中心处的陶瓷基本呈粉末化,周围的陶瓷则为由径向及环向裂纹汇聚形成的碎片。枪弹加速度在第一阶段加速度迅速上升,随着破碎陶瓷锥的形成,加速度下降,因此延缓陶瓷锥形成有利于提高靶板的抗弹性能。而采用防弹性能优异的防弹背板,同时利用优良弹性的胶粘剂,可有效延缓陶瓷锥形成[4][5]。

3 结果与讨论

3.1 胶粘剂的研究

胶粘剂的作用是将小块的陶瓷片与陶瓷片之间、陶瓷片与PE背板之间进行粘结,其粘度、干燥时间、力学性能、与材料的粘结性能直接影响生产工艺及产品的质量,因此首先从胶粘剂入手进行研究。

本文对不同主体成分的胶粘剂进行试验,对比粘结强度、干燥速度、胶含量对与陶瓷粘结性能的影响,综合评定了每种胶粘剂,选取相对优良的胶粘剂,并确定胶含量的最佳值,为压制工艺的确定做铺垫。

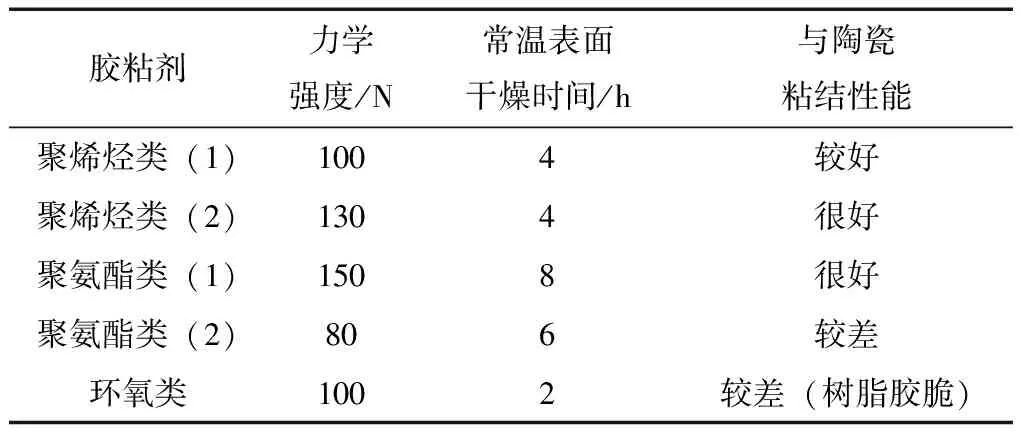

首先,配置相同用量的胶粘剂,进行试验,测试在用量相同的条件下,胶粘剂的干燥速度和与陶瓷粘结性能的好坏,结果见表1。

表1 不同种类的胶粘剂强度、干燥速度、与陶瓷粘结性能

从表1可以看出,聚烯烃类(2)和聚氨酯类(1)胶粘剂的粘结强度及与陶瓷的粘结性能优异,均为溶剂型胶粘剂,但聚烯烃类(2)的干燥速度更快;虽然环氧类胶粘剂的干燥速度也很快,但与陶瓷粘结后,会很脆,起不到承接陶瓷的作用。因此,综合评定聚烯烃类(2)胶粘剂性能最优,选择聚烯烃类(2)胶粘剂进行下一步试验。

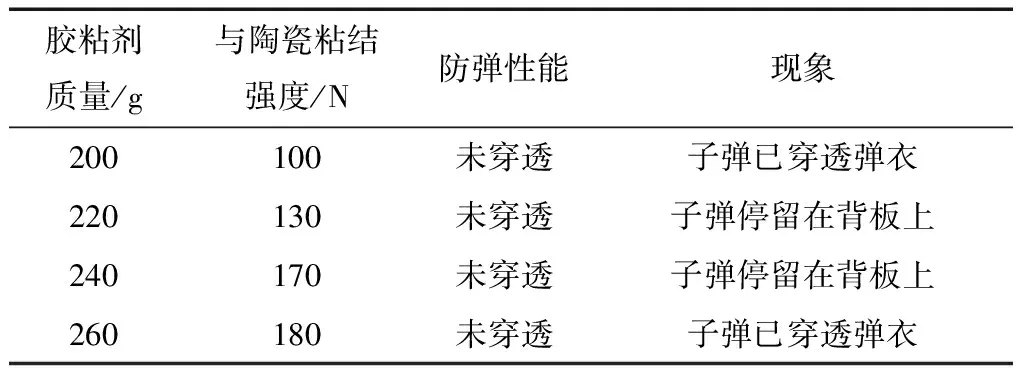

涂覆不同用量的聚烯烃类(2)的胶粘剂,测试其与陶瓷的粘结强度,并将不同用量胶粘剂按原工艺进行陶瓷复合胸插板的制作,测试其防弹性能,通过对比子弹的穿透情况,确定胶含量对陶瓷粘结性能及防弹性能的影响见表2。

表2 不同胶含量对防弹性能的影响

从表2可得,当胶粘剂的用量为220~240 g时,子弹停留在背板上,陶瓷复合胸插板的防弹性能可以通过检测,因此,采用聚烯烃类(2)胶粘剂。

3.2 真空工艺的研究

本文将胶粘剂涂覆并粘结了陶瓷片和PE背板,然后试验了厚度为1 mm、1.5 mm、2 mm、2.5 mm和3 mm的真空袋,按原工艺流程,进行抽真空操作,并在抽真空工艺后,静压12 h,检验陶瓷间的空隙,综合成本等因素进行多方面考虑,最终确定,厚度为2 mm的真空袋,在抽真空后静压12 h,陶瓷间缝隙均可控制在0.7 cm以下,能够满足防弹的要求。

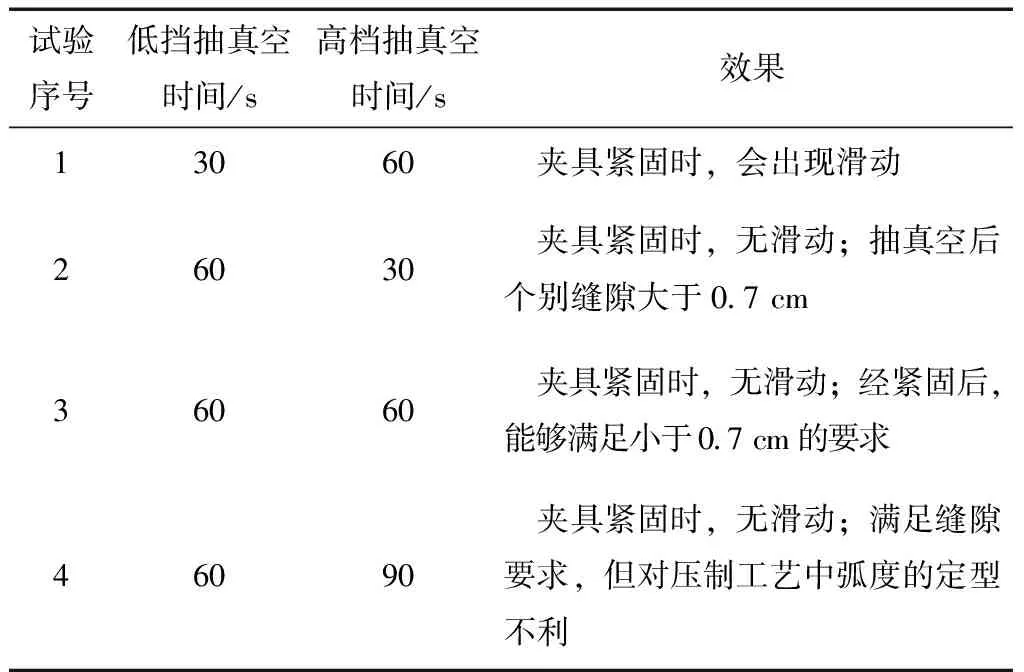

对抽真空的次数及抽真空机的档位、抽真空的时间进行多次试验,尝试缩短操作时间。表3为几组有代表性的试验数据,结果发现,用一次高档位抽真空没有先进行低档位抽真空再进行高档位抽真空效果好,在两次抽真空的空隙增加专用夹具、紧固工序,可以大大减小陶瓷间缝隙。在对真空时间进行试验的过程中,发现抽真空时间长短对陶瓷间缝隙也有很大影响。

表3 抽真空时间对陶瓷间缝隙的影响

3.3 压制工艺的研究

进行真空塑封后的插板,进行12 h的静压,才能够达到胶粘剂固化、缝隙宽度固定、产品定型的效果,生产效率不高。因此,本文采用压机进行压制,代替静压工艺,试验缩短了生产周期,提高了效率。

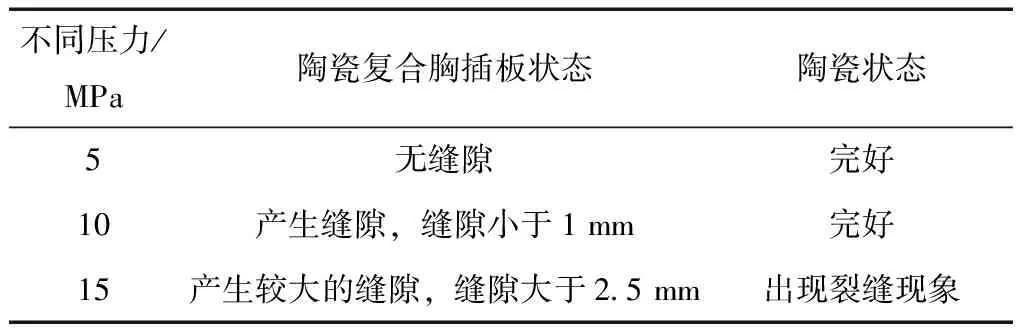

压机进行压制首先遇到的问题是压力的确定,压力过大,会将陶瓷插板中的小陶瓷片之间缝隙加大,甚至将小陶瓷片压碎;压力太小,起不到固定陶瓷片的作用。将压机的压力值设定为5 MPa、10 MPa、15 MPa,试验不同的压力条件下,陶瓷片的状态和陶瓷片之间缝隙的大小,结论见表4。

表4 不同压力对陶瓷复合胸插板的影响

从表4可得,综合考虑陶瓷复合胸插板的状态及陶瓷本身性能,确定压制陶瓷复合胸插板的压力为5~10 MPa,但考虑到工人在操作时,压机合模瞬间的冲击速度不好掌握,最终确定压力为5 MPa,插板的陶瓷片外观完好,陶瓷片之间的缝隙达到产品测试要求。

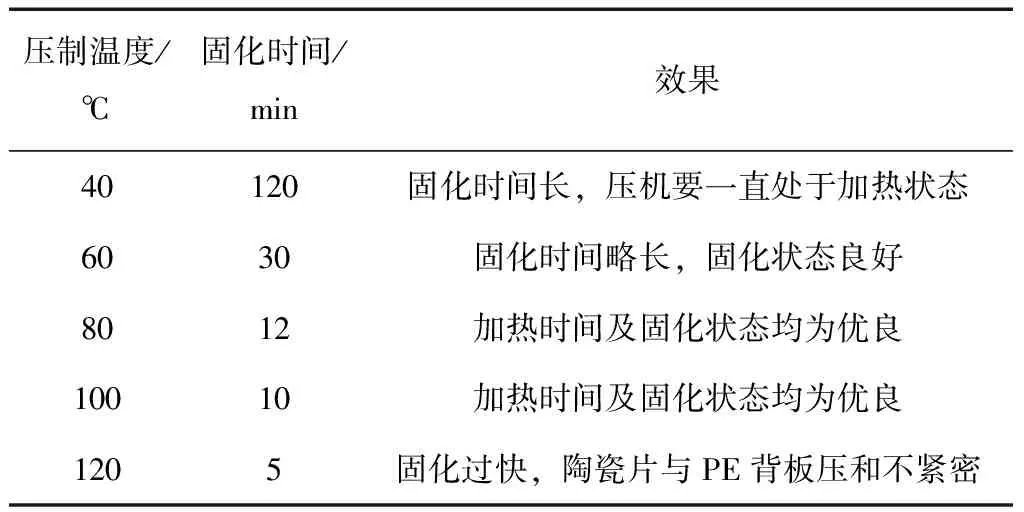

而后进行压制时间和压制温度的试验,温度高,会促进胶粘剂固化,胶粘剂固化过快,会使陶瓷片很快定型,无法发挥出压机的作用,起不到使陶瓷片与PE背板紧密结合的作用;温度过低,胶粘剂固化缓慢,延长了生产时间。本文试验了40 ℃、60 ℃、80 ℃、100 ℃和120 ℃五个温度,评价每个温度下所需的压制时间,数据见表5。

表5 不同压制温度下所需的固化时间

从表5可知,80 ℃和100 ℃的温度下进行压制,均可以达到预期效果,综合考虑,本文采用80 ℃的温度进行压制,避免瞬间温度过高,造成产品的性能不稳定。

最终确定,压制温度为80 ℃,压制时间为15 min,并在压制过程中,保证压机对陶瓷复合胸插板缓慢施压,避免陶瓷在较快施压时出现应力集中现象,导致陶瓷出现裂缝,影响最终产品的防弹性能。

3.4 防弹性能测试结果分析

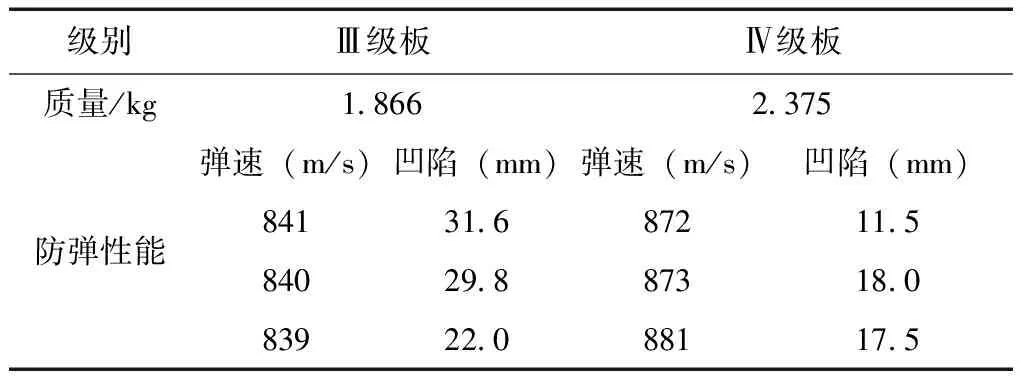

将制作好的陶瓷复合胸插板,与24层220 g/m2的芳纶UD布构成的软质防弹衣组合,进行防弹测试,试验通过了NIJ Ⅲ、Ⅳ级测试,测试数据见表6,并取得检测报告。

表6 Ⅲ级板、Ⅳ级板的防弹检测数据

从表6可知,制备的陶瓷复合胸插板通过NIJ Ⅲ、Ⅳ级测试,防弹性能满足标准要求。

4 结论

本文确定了合适的胶粘剂、真空工艺以及压制工艺,通过实验选择出了粘结力好的胶粘剂主体成分,同时在配方中增加小分子单体以改善主体树脂粘度太大、不好涂覆的问题,最终选用聚烯烃类(2)类型胶粘剂。同时确定了每块插板胶粘剂用量为220~240 g,固化后质量即固含量为150~180 g/块插板。通过工艺研究,确定压制陶瓷复合胸插板的压力为5 MPa,并在压制过程中,保证压机对陶瓷复合胸插板缓慢施压,温度80 ℃,在15 min内完成压制工作,可为以后防弹陶瓷复合材料的研制提供参考。