聚多巴胺的合成、聚合机理及其在海洋防腐防污中的应用

2022-06-22赵冉冉程昱升陈建芳

赵冉冉, 程昱升, 郑 豪, 陈建芳

(1. 浙江大学 海洋学院 海洋化学与环境研究所, 浙江 舟山316021; 2. 自然资源部第二海洋研究所 海洋生态系统与动力学重点实验室, 浙江 杭州310012)

海洋贻贝在巨浪的冲刷下仍能紧紧附着于礁石、船体等表面而不发生脱落, 这引起了科研工作者的浓厚兴趣。仿生学研究发现, 贻贝的极强黏附力主要归因于贻贝分泌的黏液蛋白能在潮湿的环境中迅速固化, 从而牢固吸附于各种材料表面, 该黏附蛋白含有丰富的3, 4-二羟基-L-苯丙氨酸(又称多巴, DOPA)[1]。多巴胺是模仿黏液蛋白中的多巴结构,富含儿茶酚和氨基官能团[2-3]。2007年, Messersmith课题组首次报道了多巴胺在弱碱性溶液中氧化自聚合成聚多巴胺[4], 随后, 聚多巴胺的聚合研究层出不穷, 如采用溶液聚合法[5-6]、电化学聚合法[7]和乳液聚合法[8-9]等方法合成聚多巴胺, 它的聚合机理也备受关注。此外, 聚多巴胺多才多艺的性能也被大家关注, 其良好的生物细胞相容性, 可以表面修饰等优点, 应用于生物、环境和膜材料等众多前沿学科[10-11]。其中聚多巴胺具有超强的黏附性能, 它可以黏附在任何材料表面, 甚至黏附到聚四氟乙烯这种难以黏附的材料表面, 因此被海洋防腐/防污领域学者寄予厚望, 聚多巴胺有望成为海洋防腐防污材料领域的一大新成员。

1 聚多巴胺

1.1 聚多巴胺的合成

2007年, Messersmith首次报道了室温下多巴胺单体(DA)在Tris缓冲溶液(pH=8.5, 类似海洋环境的pH)中氧化自聚成聚多巴胺(PDA)。因制备方法简单、成本低, 实验室制备聚多巴胺备受关注。但其制备方法耗时长, 效率低, 聚多巴胺涂层的生成速率仅为2.08 nm/h, 涂层表面粗糙[12]。因此,人们开始加入氧化剂提高多巴胺的聚合速度, 改善涂层致密度, 丰富聚多巴胺的物理化学性能(如超润湿性、抗菌性等)。各种聚合方法为人们提供了更多制备聚多巴胺的选择, 拓展了聚多巴胺的研究领域。

1.1.1 溶液聚合法制备聚多巴胺

溶液聚合法制备聚多巴胺是目前常用的一种方法, 反应溶液颜色由浅粉色变为黑棕色, 意味着聚合的完成。Ball等[13]在Messersmith研究的基础上,进一步研究了聚多巴胺涂层的厚度和粗糙度与多巴胺初始浓度、温度的相关性, 但自聚速率和表面粗糙度仍然没有得到改进。人们开始尝试加入化学氧化剂(如CuSO4/H2O2、KMnO4、(NH4)2S2O8、NaIO4等)以提高制备效率, 改善涂层性能。

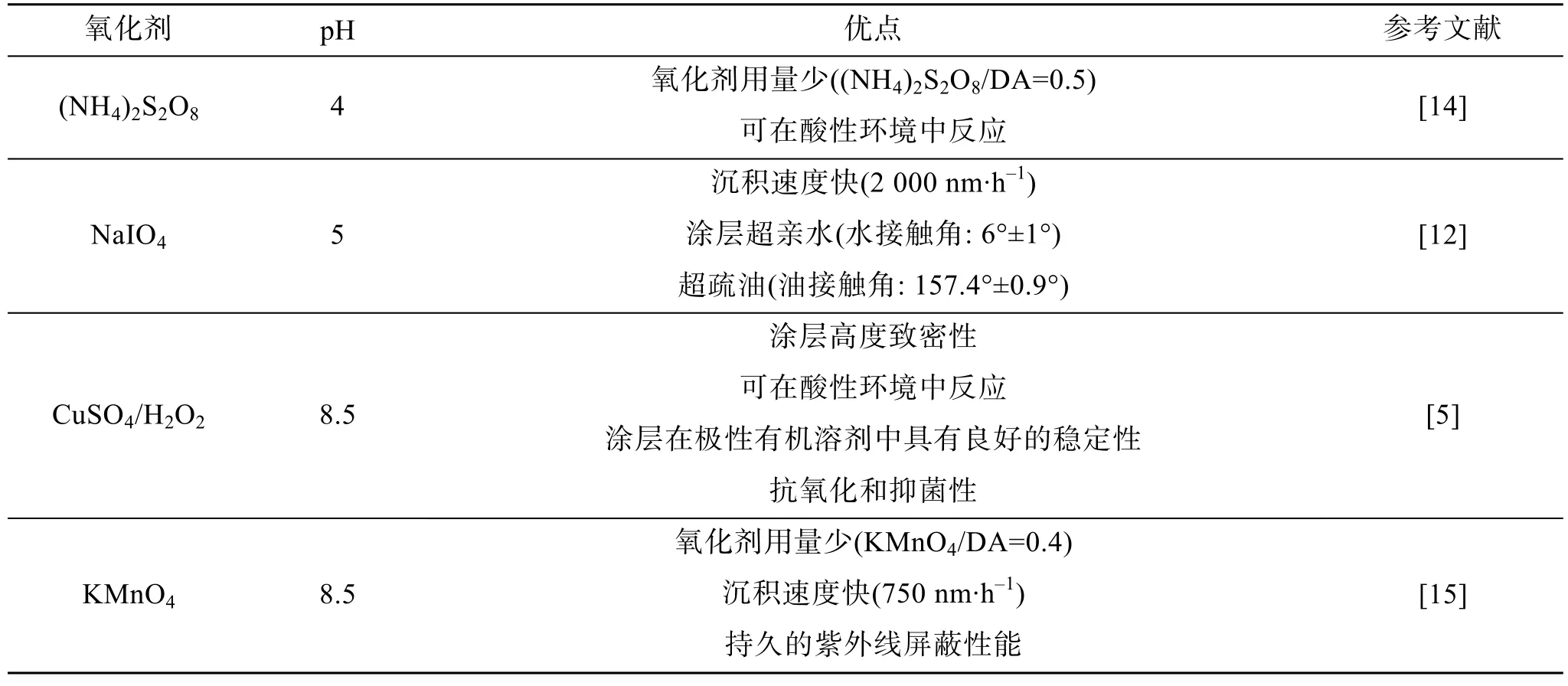

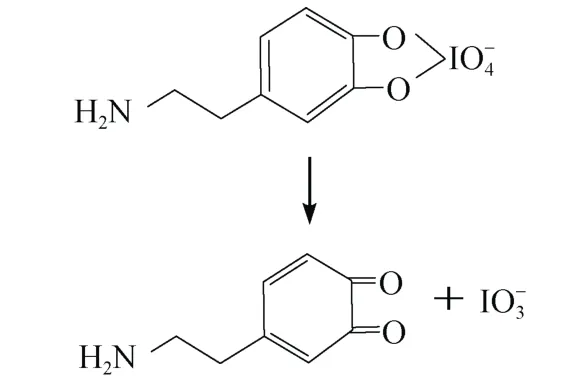

表1综述了不同氧化剂对多巴胺聚合的影响, 从表中可以看出, 徐志康课题组采用CuSO4/H2O2作为氧化剂可以快速制备聚多巴胺, 因为Cu2+的氧化还原电位为0.34 V, 高于多巴胺(多巴胺氧化为多巴胺醌的氧化还原电位为0.12 V), 加速多巴胺向多巴胺醌的转化; 同时, Cu2+激发H2O2产生大量的活性氧自由基(OH•、O2–•和HO2•等), 诱导多巴胺生成半醌自由基,最后形成聚多巴胺, 涂层的生成速率为43 nm/h, 是Messersmith提出的自聚氧化速率的21倍。涂层中残留的Cu2+通过配位键与聚多巴胺交联, 增加涂层的交联程度, 使涂层在极性有机溶剂(如DMSO、DMF)中具有良好的稳定性。此外, 涂层中残留的铜离子具有一定的抗菌能力, 可以杀死97.4%的大肠杆菌和99.9%的金黄色葡萄球菌[5]。同样地, 以KMnO4作为氧化剂, 可以在碱性溶液中快速氧化多巴胺, 获得聚多巴胺涂层[15]。KMnO4的标准氧化还原电位为0.564 V, 参与多巴胺的整个氧化过程, 当KMnO4的摩尔量是多巴胺摩尔量的一半时, 就可实现最佳反应速率(涂层的生成速率为750 nm/h), 且远高于CuSO4/H2O2作为氧化剂的最大氧化速率, 其防紫外线能力优于普通的聚多巴胺涂层[15]。无论是多巴胺的氧化自聚, 还是采用CuSO4/H2O2或KMnO4作为氧化剂, 聚多巴胺均在碱性环境中进行聚合, 因为儿茶酚官能团在碱性环境下才能去质子化(儿茶酚中的羟基官能团, 一级解离常数pKa=9.2)[16]。但是(NH4)2S2O8和NaIO4的出现, 打破了多巴胺只能在碱性环境中氧化聚合的局限性。(NH4)2S2O8在酸性环境中, 易分解为氧化性更强的SO4–•, 诱导多巴胺失去单电子形成多巴胺半醌, 多巴胺半醌发生歧化反应生成多巴胺醌, 进而生成聚多巴胺, 涂层的生成速率为50 nm/h[6], 与采用碱性环境下的CuSO4/H2O2氧化体系的氧化速率相当, 而且氧化剂用量少((NH4)2S2O8/DA=0.5)。同样在酸性介质中, 采用NaIO4作为氧化剂, NaIO4首先与多巴胺生成环状二酯, 且易裂解为多巴胺醌和碘酸盐(如图1),最终得到具有亲水疏油性质(水接触角: 6°±1°, 氯仿接触角: 157.4°±0.9°)的聚多巴胺涂层, 且涂层的最大生成速率达2 000 nm/h, 远高于采用(NH4)2S2O8与CuSO4/H2O2氧化剂的结果[12], 是采用KMnO4氧化剂结果的5倍[14]。

表1 不同氧化剂对多巴胺聚合的影响Tab. 1 Effect of different oxidants on the polymerization of polydopamine

图1 多巴胺转变为多巴胺醌的示意图(以NaIO4作为氧化剂)Fig. 1 Schematic of converting dopamine to dopamine quinone via the oxidation of NaIO4

1.1.2 电化学聚合法制备聚多巴胺

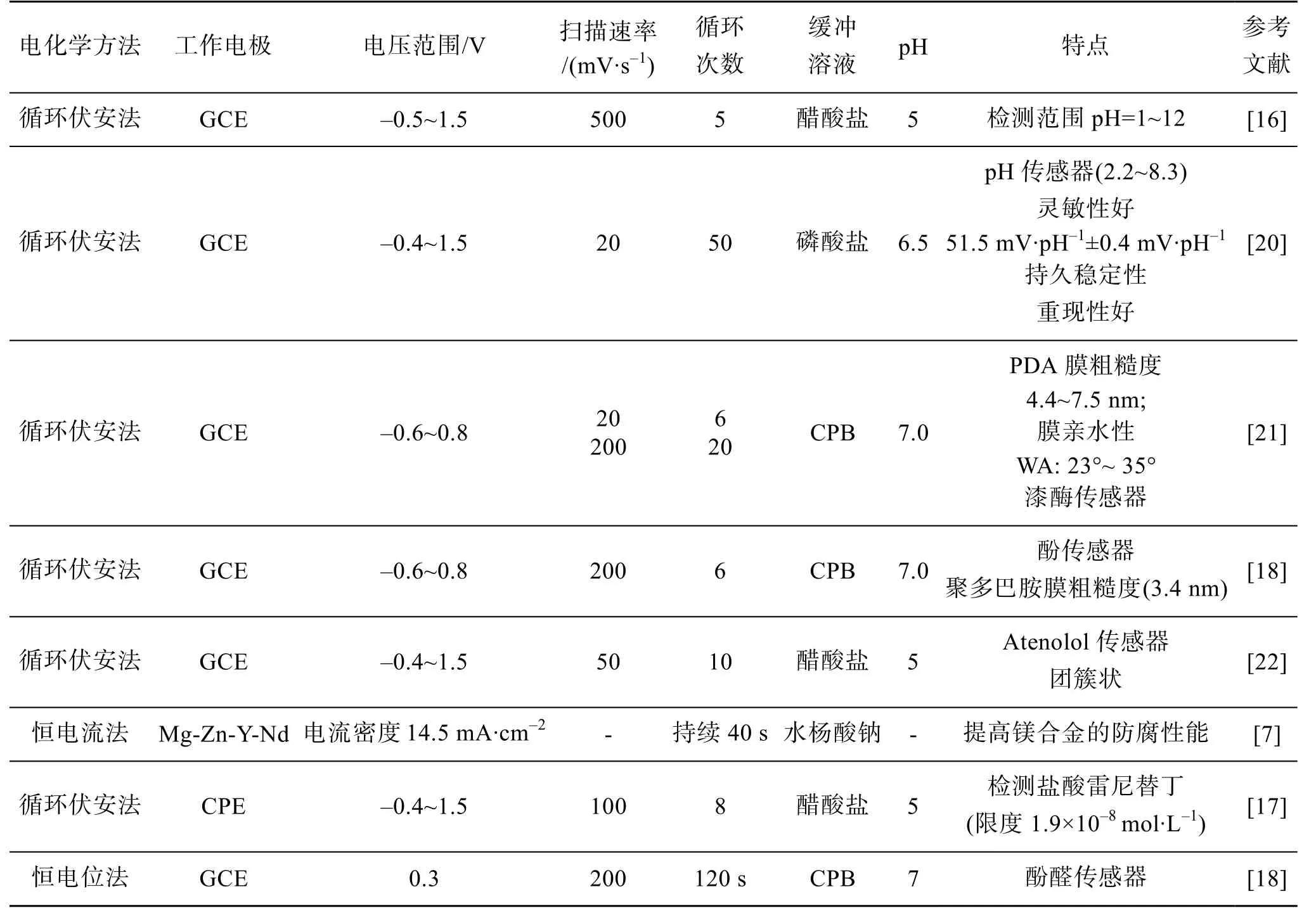

与多巴胺的溶液聚合相比, 多巴胺单体的电化学聚合是无氧条件下聚多巴胺直接沉积在电极表面,不需要添加任何氧化剂, 在目前的文献报道中, 循环伏安法合成聚多巴胺较为普遍[17], 恒电流法和恒电位法较少[7,18], 表2汇总了近几年电化学合成聚多巴胺的方法。循环伏安法聚合多巴胺时, 出现两对氧化还原峰, 氧化峰的电位分别为0.19 V和—0.25 V[19], 与多巴胺以及5,6-二羟基吲哚啉的氧化有关; 还原峰的电位分别为0.09 V和—0.31 V[19], 归因于多巴胺醌、多巴胺衍生物(2,3-二氢-1H-吲哚-5,6-二酮)的还原。扫描速率、介质和pH均影响多巴胺的电化学聚合过程[19]。扫描速率高于1 V/s时, 多巴胺醌的内环化反应时间太短, 其环化产物的量较少,无法生成聚多巴胺; 当扫描速率在10~1 000 mV/s时,多巴胺可以被氧化, 最终得到聚多巴胺, 聚多巴胺的生成速率与扫描速率呈正相关。循环次数越多, 聚多巴胺膜越厚、越亲水[16,20]。一些电解质会抑制聚多巴胺的生成, 如ClO4–、CH3COO–、NH4+、Na+、Li+、K+、Cs+、Rb+等, 其抑制能力依次减弱; 当pH低于4时, 溶液中的质子浓度较高, 抑制多巴胺醌的分子内环化进程, 大大降低多巴胺醌转变为聚多巴胺的速率[19]。

表2 聚多巴胺的电化学合成和应用Tab. 2 Electrochemical synthesis and application of polydopamine

相同的多巴胺单体浓度, 电化学聚合可以更有效地制备致密的膜材料, 产物纯度更高, 而且环境友好, 但是受到的制约也是显而易见的, 需要在导电性的基体材料上才能沉积聚多巴胺, 从而限制了它的广泛应用。

1.1.3 乳液聚合法制备聚多巴胺

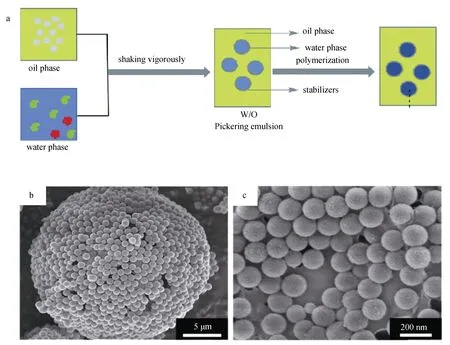

乳液聚合法用于制备各种特殊用途的聚多巴胺,如聚多巴胺胶囊。Zhai等[23]以十二烷基硫酸钠作为乳化剂, 制备得到直径约为55 nm、厚度为1 nm的聚多巴胺胶囊。Zhong等[24]用Pickering乳液(即以超细固体粒子作乳化剂)制备具有优异的热稳定性和高机械强度的聚多巴胺胶囊, 如图2(a), 胶囊的形状规整、尺寸大小可控, 分散性好[9], 如图2(b)所示。

图2 (a) Pickering乳液合成聚多巴胺[24]; (b)和(c)二氧化硅纳米粒子/聚多巴胺胶体的SEM[9]Fig. 2 (a) Synthesis of polydopamine (PDA) using the Pickering emulsion[24]; (b) and (c) SEM of silica nanoparticles/PDA colloids[9]

1.2 多巴胺的聚合机理

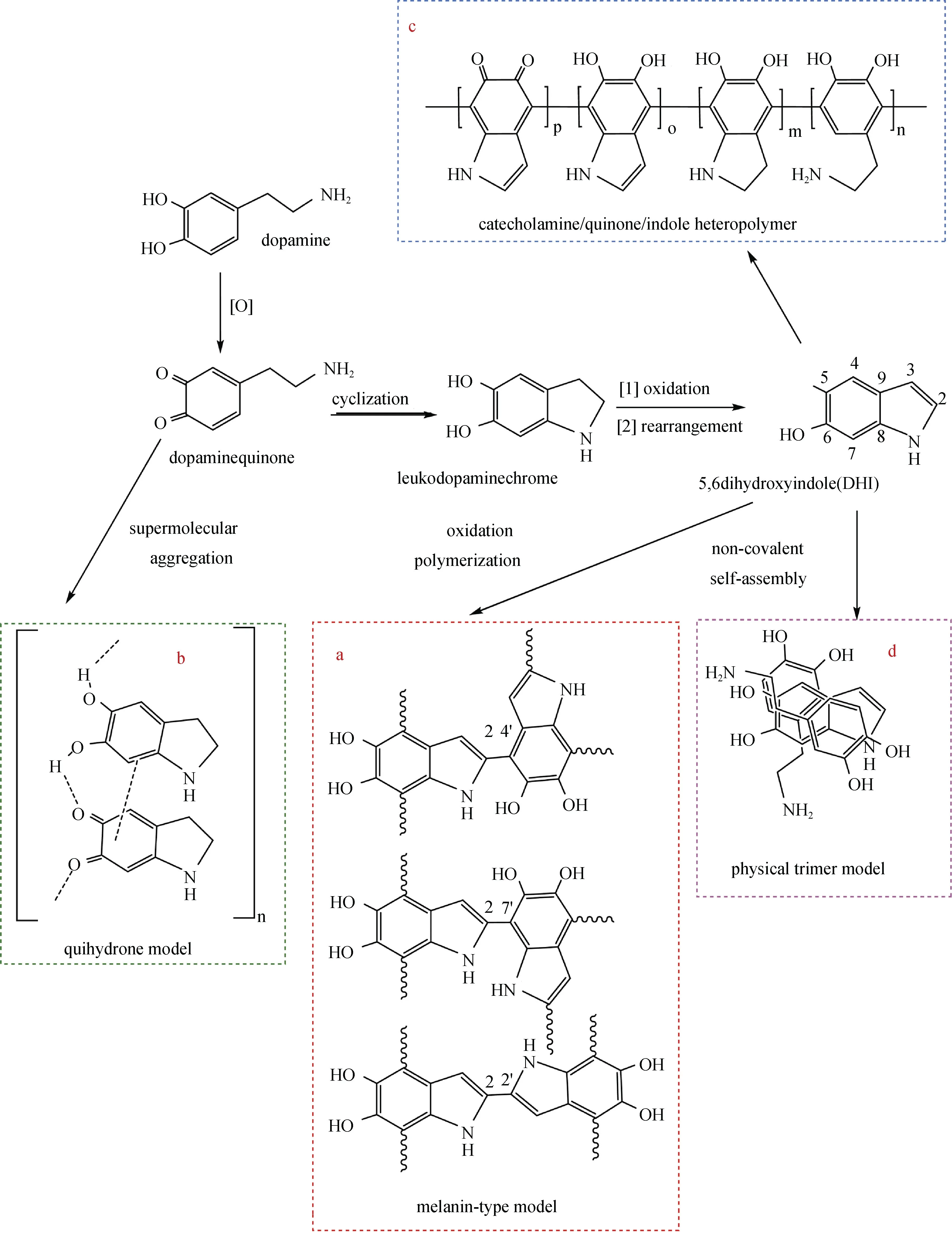

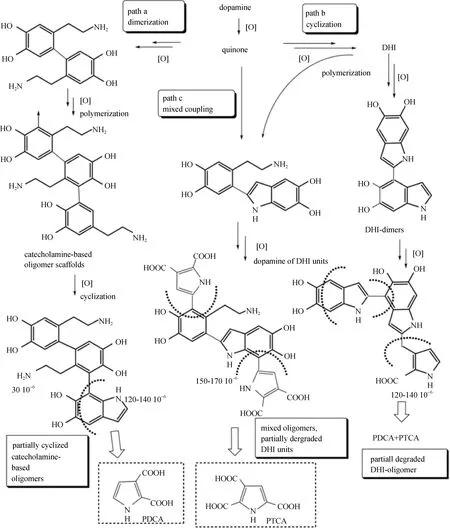

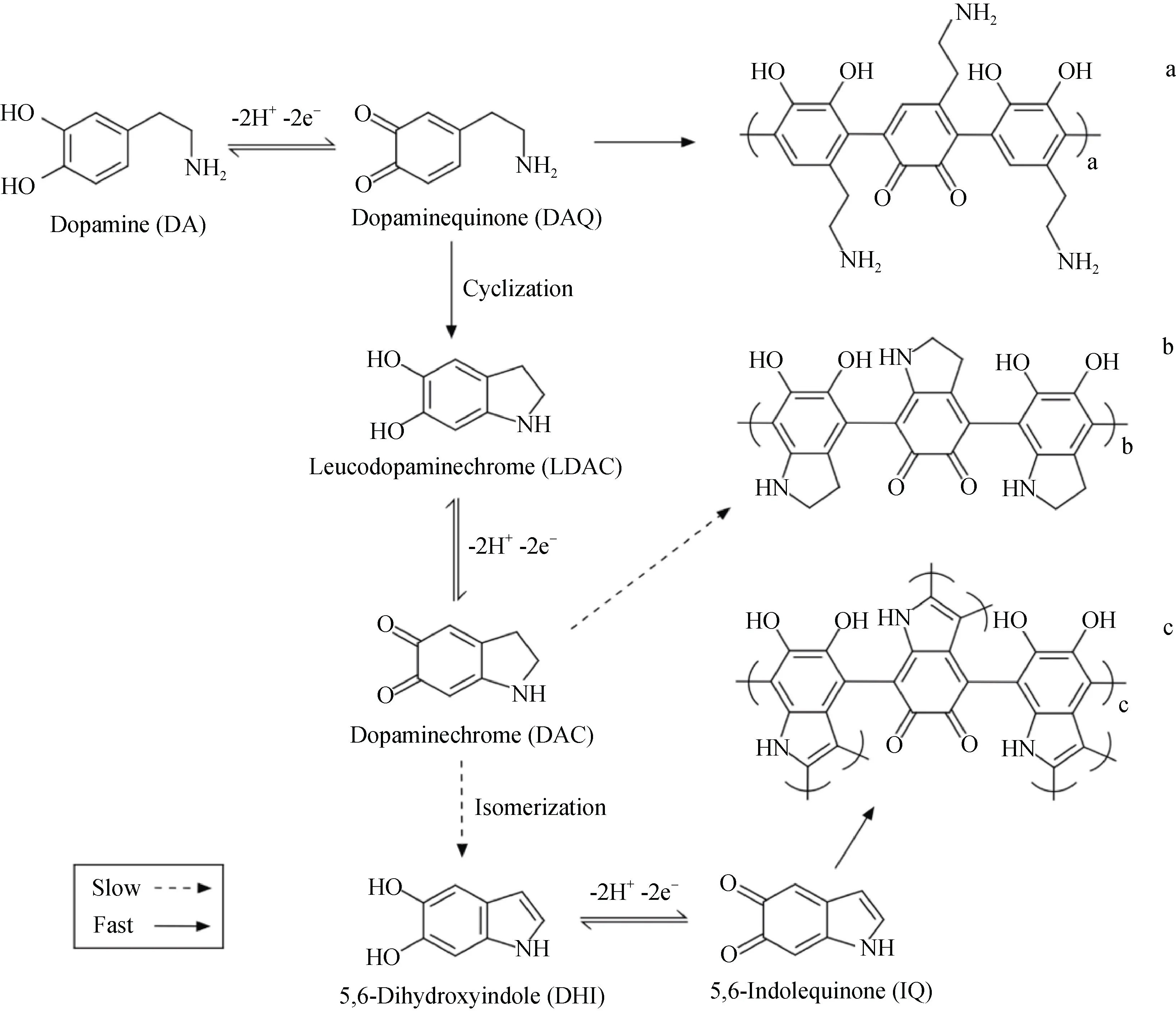

多巴胺可以通过温和、简单的方法生成聚合物聚多巴胺, 但是聚多巴胺的形成过程却一直是一个科学问题, 引起大家的关注和争论。一般认为, 在碱性环境中, 多巴胺首先被氧化为多巴胺醌(DAQ),多巴胺醌再进行后续反应, 最终得到聚多巴胺。但多巴胺醌生成聚多巴胺这一过程存在争议。Riley[25]认为多巴胺的氧化聚合是自由基聚合的过程, 多巴胺的氧化产物-多巴胺醌通过单电子转移变成半醌自由基, 再通过偶联反应生成聚多巴胺。Wang等[26]间接证实了聚多巴胺的生成是自由基聚合的过程。他们通过实验发现, 强自由基清除剂(3-甲基-1-苯基-2-吡唑啉-5-酮)或自由基稳定剂(2-苯基-4, 4, 5,5-四甲基咪唑啉-3-氧-1-氧自由基)影响纳米聚多巴胺的生长, 自由基清除剂抑制聚多巴胺纳米粒子的生长, 控制聚多巴胺的粒径在0~125 nm之间, 而稳定的自由基促进聚多巴胺的形成, 其粒径保持在0~250 nm范围内。也有研究者认为多巴胺(DA)被氧化成多巴胺醌后, 多巴胺醌发生分子内环化反应生成5,6-二羟基吲哚啉(LDAC), LDAC继续被氧化为二酮衍生物, 最终生成聚多巴胺[27-28]。例如, 早期的研究认为聚多巴胺合成途径类似于黑色素的形成过程, 5,6-二羟基吲哚(DHI)容易氧化成5,6-吲哚醌(IDQ), 5,6-二羟基吲哚(DHI)和5,6-吲哚醌(IDQ)通过反向歧化反应生成交联共价聚合物, 即聚多巴胺[29], 如图3中的a模型。但这种机理缺乏可靠的实验证据, 因此Dreyer[30-31]等使用固态15N-NMR光谱、固态13C-NMR光谱和X射线粉末衍射等技术,发现聚多巴胺是一种超分子聚集体(如图3中的b模型), 由LDAC及其二酮衍生物通过π-π堆积、氢键、电荷转移等非共价作用堆叠而成。随后, Liebscher等[32]使用13C-CPPI-MAS-NMR、1H-MAS-NMR、ES-HRMS、XPS等表征手段, 发现聚多巴胺是由DA、LDAC及二酮衍生物共价聚合形成的杂聚体,如图3中的c模型。Hong等[33]通过HPLC-MS分析发现, 聚多巴胺含有一种三聚体, 如图3中的d模型, 由两个多巴胺单体和一个5,6-二羟基吲哚分子通过非共价作用自组装而成, 这说明聚多巴胺结构中含非共价组分, 同时也解释了聚多巴胺具有生物兼容性的原因。后来, Vecchia等[34]通过固态13CNMR、15N-NMR、紫外可见分光法等分析方法发现,在聚多巴胺的生成过程中, 共价作用和非共价作用同时存在, 缺一不可。在聚合反应的初期, 多巴胺、5,6-二羟基吲哚和吡咯羧酸是主要组分, 然后它们氧化共聚形成低聚物, 非共价作用再将各低聚物紧密联系起来, 形成聚多巴胺, 如图4所示。

图3 多巴胺的聚合机理Fig. 3 Polymerization mechanism of dopamine

图4 多巴胺形成的主要反应途径草图[34]Fig. 4 Simplified overall view of the main reaction pathways involved in PDA formation[34]

与溶液聚合机理不同, 电化学聚合多巴胺生成链状聚多巴胺, 该过程以电化学反应为主, 化学反应为辅, 只有共价作用, 不存在非共价作用, 如图5所示[21]。在电流作用下, DA失去两个电子和两个质子, 被氧化为DAQ; DAQ内环化为LDAC, LDAC失去电子和质子成为多巴胺铬(DAC), DAC异构化为DHI, DHI失去电子和质子成为IDQ, IDQ聚合成为PDA[16,35]。但是当扫描速率较快时, DAQ直接与DA聚合形成聚多巴胺(图5a); 当扫描速率较慢时, DAC与LDAC聚合成为线型聚多巴胺, 同时, IDQ与DHI共聚伴随着IDQ与其他中间体的聚合, 最终生成链状聚多巴胺(图5b和图5c)[21]。

图5 多巴胺的电化学聚合机理[21]Fig. 5 Proposed mechanism for DA electrochemical polymerization and pathway for polymer growth[21]

1.3 聚多巴胺的黏附特性

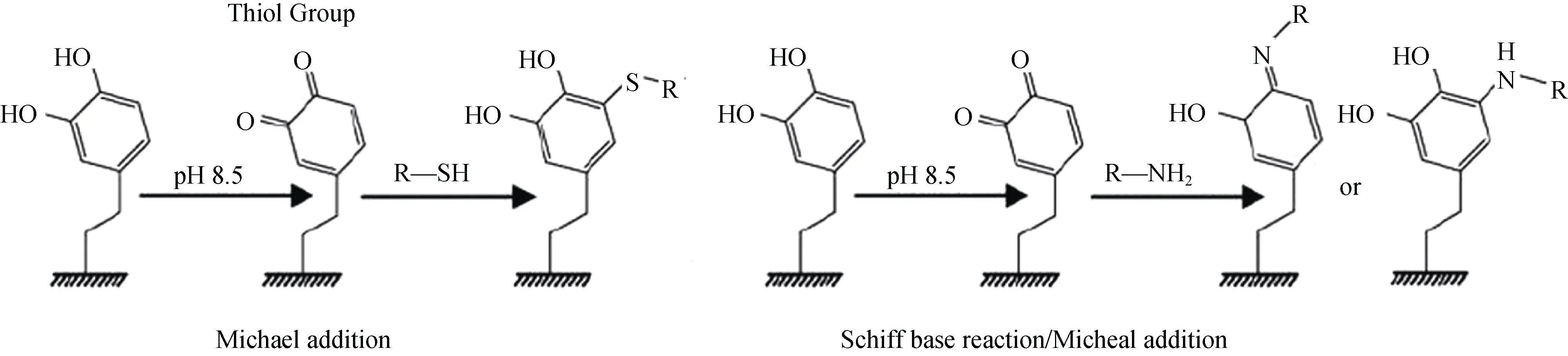

聚多巴胺含有大量的酚羟基和氨基, 几乎可以黏附在任何基材表面(如图6a), 金属、金属氧化物、陶瓷、聚四氟乙烯等表面的黏附性能已经得到了验证(如图6b)。聚多巴胺的黏附强度依赖于基材表面的性质和作用力, 作用力又分为共价作用力和非共价作用力。对于与含氨基或硫醇官能团的有机材料,聚多巴胺通过共价作用力与基材紧密结合, 因为聚多巴胺中的酚羟基与氨基或硫醇官能团发生席夫碱反应/迈克尔加成反应, 如图7。对于无机材料, 聚多巴胺通过螯合作用、氢键、π-π堆积等非共价作用黏附在材料表面, 比如, 聚多巴胺中的儿茶酚结构与金属离子螯合。聚多巴胺通过配位键和螯合作用粘附在羟基化的金属或金属氧化物表面[36]。

图7 聚多巴胺的化学反应[27]Fig. 7 Typical chemical reactions of PDA[27]

经聚多巴胺修饰的有机或无机材料表面存在大量的活性位点, 可再次通过共价作用力或非共价作用力, 实现基材的功能化。聚多巴胺接枝含硫醇、氨基、羟基等防污材料, 实现基材的防污或防腐性; 聚多巴胺螯合银等金属离子, 实现基材的抗菌性。

2 聚多巴胺在海洋防腐防污中的应用

2.1 聚多巴胺在海洋防污中的应用

附着在船舶上的海洋生物称为“海洋生物污损”[37]。海洋生物污损的形成分为两个阶段: 第一阶段, 蛋白质、多糖、细菌、硅藻类等微生物预先附着在船舶表面, 形成生物膜, 分泌黏性胞外聚合物, 为大型海洋生物提供附着点; 第二阶段, 藻类、海绵、藤壶、贻贝、幼虫等海洋生物附着在船舶表面, 其分泌物又继续提供新的附着点。具有抗菌性、抑制蛋白质或硅藻等海洋生物的防污材料, 比如环保型两亲性聚合物、聚乙二醇、含杀菌剂的复合物等, 可从根本上解决海洋海洋生物污损的问题。但这类材料与基材的黏附力弱, 稳定性也有待提高。聚多巴胺具有强的黏附特性, 可将基材与防污材料紧密连接,增强基材的防污效果, 因此在海洋防污领域有潜在的应用前景。

两亲性聚合物有阴、阳离子亲水端和烷烃链疏水端。阴离子和阳离子基团结合水分子形成水化层,抑制细菌和蛋白质的黏附; 烷烃链与细菌的亲水基相互作用, 改变细菌的膜通透性, 破坏膜结构。亲水性的聚多巴胺涂层具有一定的防污能力[38-40]。为了提高聚多巴胺的防污性能, 两亲性多巴胺的制备是关键。有研究表明, 聚多巴胺自身可修饰形成一种两亲性聚合物, Cho等[41]首先制备两亲性多巴胺衍生物单体, 然后采用高碘酸钠氧化聚合,达到聚合物在基材上沉积的目的, 形成两亲性聚多巴胺涂层, 该涂层静态水接触角小于10°, 亲水性优于采用氧化自聚和采用过硫酸铵氧化的结果,经过 28 d试验, 结果表明硅藻在该涂层的黏附率降低52%。

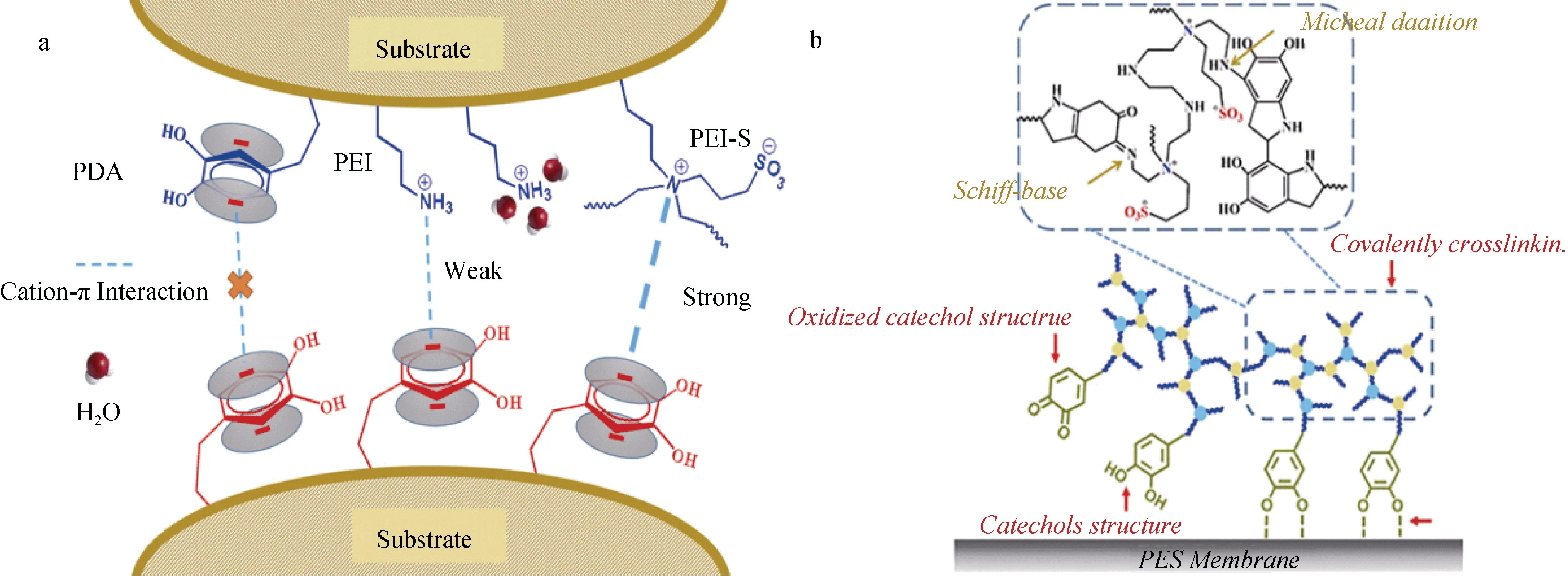

此外, 两亲性聚多巴胺可以通过接枝共聚, Shen等[42]将伯氨基封端磺基甜菜碱通过迈克尔加成反应接枝到聚多巴胺涂层表面, 然后原位吸附纳米银,得到聚多巴胺-磺基甜菜碱-纳米银涂层。实验结果表明该涂层可以抑制细菌的生长和蛋白质的吸附, 延缓细菌生物膜的形成, 表现出优异的防污和抗菌双重功效。而Wang等[43]则使用CuSO4/H2O2诱导多巴胺和甲基丙烯酸磺基甜菜碱单体在聚氨酯基材表面共沉积形成两亲性聚多巴胺/聚甲基丙烯酸磺基甜菜碱防污涂层, 两亲性表面改进了其湿润性, 减少了蛋白质的黏附, 此外, 独特的金属酚醛网络释放铜离子以达到抗菌作用, 对大肠杆菌的抗菌活性达到90%以上, 涂层同样既具有防污性能, 也具有抗菌性能, 但是目前该材料的应用仅停留在生物材料领域, 有望应用于海洋防污方面。由于铜离子的毒性, Kallem等[44]采用3-巯基-1-丙烷磺酸通过迈克尔加成反应与聚多巴胺反应生成环境友好的磺化聚多巴胺(SPDA), 该SPDA纳米填料组成的杂化膜对海藻酸钠、腐植酸和牛血清白蛋白的黏附量低, 其防污效果显而易见。然而不同于生成水化层的防污机理,其优异的防污性能归因于杂化复合膜表面与各种污损物之间的静电排斥作用。Zhao等[45]将多巴胺和两亲性聚乙烯亚胺季铵化衍生物(PEI-S)在聚醚砜超滤膜上共沉积生成两亲性M-PDA/PEI-S涂层, 在碱性环境中表现出优异的化学稳定性, 主要由于PDA与PEI-S共价交联时(如图8a, 同时存在阳离子-π键相互作用和氢键等非共价作用(如图8b), 两种作用力(共价与非共价作用力)共同增强了涂层的稳定性。蛋白质吸附试验和细菌黏附实验表明, 该涂层能够有效防止牛血清纤维蛋白原和溶菌酶的吸附, 抑制金黄色葡萄球菌和大肠杆菌的黏附, 具有良好的防污和抗菌性能(如图9)。

图8 (a)多巴胺与PEI-S的共沉积体系在膜表面粘附过程示意图; (b)基材表面与PDA, PEI和PEI-S相互作用的示意图[45]Fig.8 (a) Schematic of the adhesion process between the co-deposition system of dopamine and PEI-S and the surface of the PES film; (b) schematic representation of the interactions between the substrate surface and PDA, PEI, and PEI-S[45]

图9 防污膜表面示意图[45]Fig. 9 Schematic of the antifouling membrane surface[45]

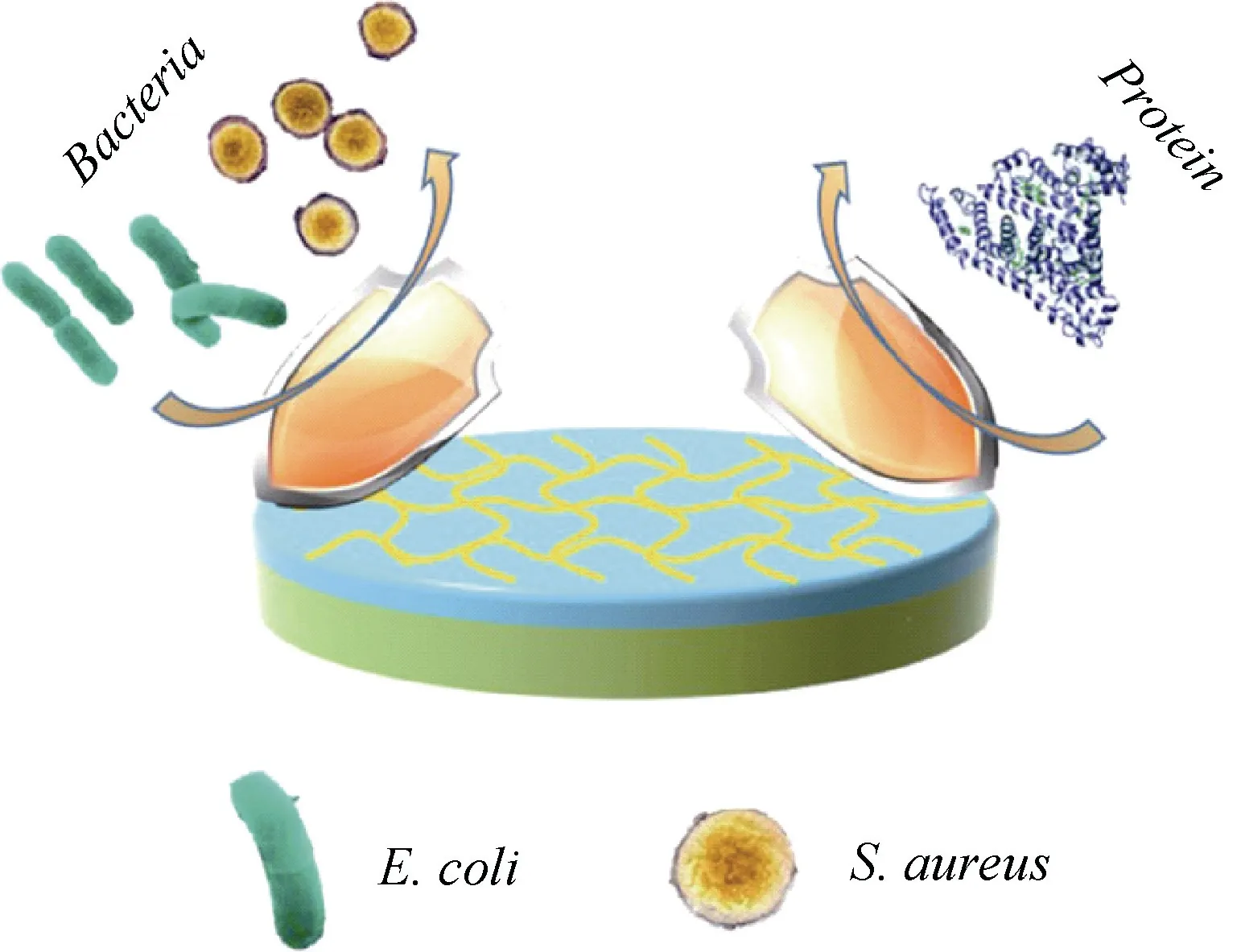

与两亲性的聚合物比较, 超亲水聚合物具有相似的防污机制, 表现为聚合物优先与水分子接触形成一种水化层, 使生物分子难以靠近涂层, 如图10a, 因此也常用作防污材料。例如, 在氧化石墨烯膜(GO)表面沉积形成聚多巴胺涂层可以提高GO膜的稳定性, 改善GO膜的亲水性, 增强GO膜的防污性能[46-47]。但这种低亲水性涂层的防污能力有限,因此采用超亲水聚合物如聚甲基丙烯酸磺基甜菜碱、聚乙二醇、甲氧基聚乙二醇胺等功能化聚多巴胺得到超亲水涂层[48-49], 以提高涂层防污性, 在此基础上引入具有抗菌性能的金属离子, 赋予超亲水涂层抗菌性能, 进一步增强涂层的防污能力。Messersmith等[50]通过层层组装的方法, 在聚碳酸酯基材上制备PDA-nano Ag-PDA-PEG聚合物刷, 通过革兰氏阴性和阳性菌株的体外功能的测定实验发现,菌株的黏附性能和存活率较低, 这说明该涂层具有防污和抗菌双重功能, 防污性与聚乙二醇的亲水性有关, 抗菌则取决于被包埋的纳米银的持续释放,但该聚合物刷的机械强度和耐磨性仍然有待改进。此外, 海洋防污期望在不同的基材上形成稳定性良好的涂层, Kang等[51]通过旋涂法制备复合涂层, 在不同的基材上(包括不锈钢、尼龙、氧化钛和二氧化硅)沉积聚多巴胺, 随后沉积由儿茶酚修饰的聚乙二醇, 再利用Fe3+与儿茶酚配位交联(如图10b), 经硅藻28 d黏附试验表明, 该涂层与裸露的不锈钢相比,黏附率降低87%, 但长效防污能力仍然有待提高。

图10 (a)聚乙二醇的防污机理; (b)在PDA涂层上构建儿茶酚修饰PEG膜的示意图[51-52]Fig.10 (a) Antifouling mechanism of polyethylene glycol; (b) schematic of the construction of multilayered PEG films on PDA-coated substrates[51-52]

低表面能涂层可以解决长效防污的问题, 涂层的表面能低, 则无法提供海洋生物附着所需要的能量, 使得海洋生物不能附着于涂层表面, 可有效缓解基材的海洋生物污损现象。尹衍升等[53]首先制备SiO2-PDA-Ag纳米复合材料, 接着通过聚硅氧烷改性丙烯酸树脂, 合成以硅氧烷(有机硅)为侧链, 丙烯酸树脂为主链的有机硅改性丙烯酸树脂, 将SiO2-PDA-Ag纳米复合材料均匀分散于有机硅改性丙烯酸树脂中以制备喷涂材料, 长达1年的实海挂片试验表明, 该涂层表面仅有少量可见藻类附着, 整体防污效果良好, 这归因于耐生物附着涂层具有低表面能和自抛光双重功能, 其中的物理抑菌作用和纳米银的杀菌作用, 协同抑制海洋生物在涂层表面的附着,有望被广泛应用于海洋防污领域。但纳米材料在树脂中的分散性, 以及涂层的耐磨性都有待改进。

2.2 聚多巴胺在海洋防腐中的应用

船舶在海水中长期受氯离子等电解质腐蚀, 同时, 微生物的分泌物加速腐蚀进程。为抑制金属腐蚀,提高船舶安全性和使用寿命, 通常在金属表面涂覆具有防腐性能的涂料, 形成一道防护屏障。

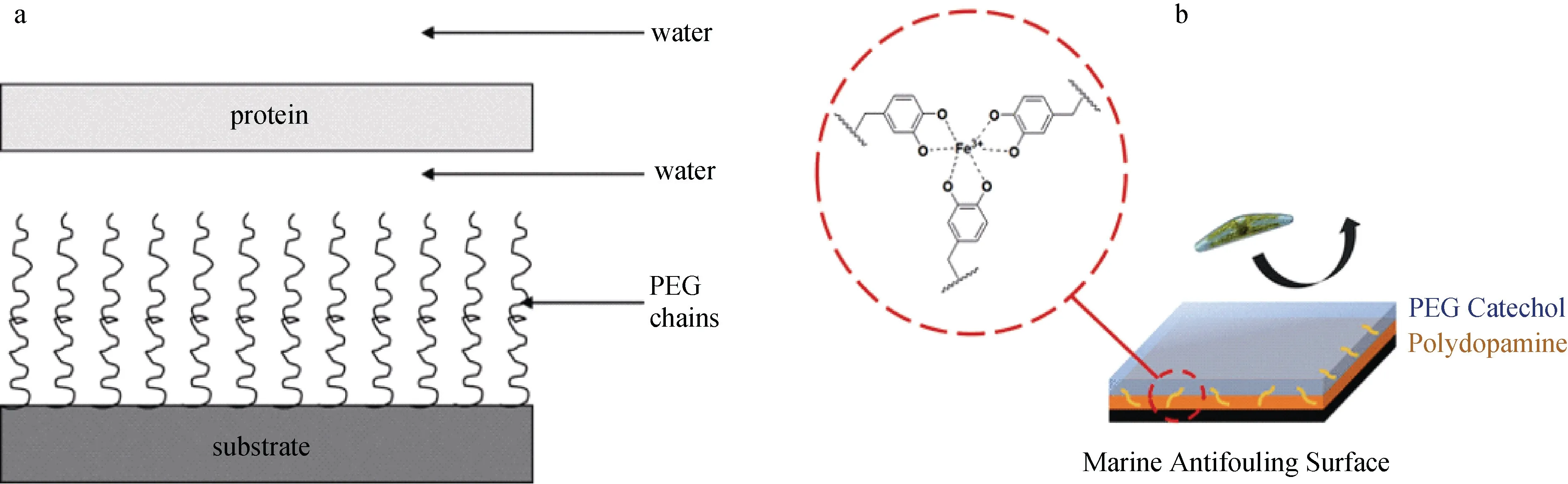

聚多巴胺自身有一定的防腐性能, 可修饰金属表面, 保护合金、铜、镁等金属免受腐蚀[54-56]。聚多巴胺在低碳钢表面沉积形成保护膜涂层, 在1 mol/L盐酸溶液中的最大阻抗为140 Ω·cm–2(如图11), 涂层的腐蚀抑制率达到86%[57], 相比于低温度条件, 多巴胺在较高的温度下(34℃)沉积得到的聚多巴胺涂层表现出更好的防腐性能, 这可能因为此时的聚多巴胺涂层更厚、更致密[58-59]。与未被改性的聚多巴胺涂层比较, 经全氟癸基硫醇改性的聚多巴胺在316 L不锈钢、黄铜等金属表面被构建成均匀、致密的超疏水氟化聚多巴胺(fPDA)薄膜, fPDA的腐蚀电流密度更低, 耐蚀性能更优[60-62]。

图11 (a) 含有不同浓度PDA纳米粒子的低碳钢在1 mol/L HCl中的极化曲线; (b) PDA纳米粒子添加量的奈奎斯特图[57]Fig. 11 (a) Polarization curves of mild steel in 1 M HCl containing different concentrations of PDA nanoparticles; (b) Nyquist plots in the absence and presence of different concentrations of PDA nanoparticles[57]

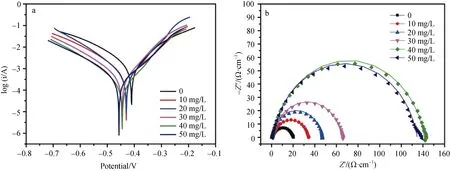

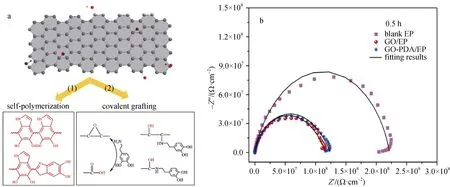

Lee等[63]在镁表面氧化沉积聚多巴胺, 然后用聚(ε-己内酯)修饰聚多巴胺, 得到聚多巴胺-聚(ε-己内酯)复合涂层, 该涂层能够有效延缓镁金属腐蚀速率, 具体表现为镁的腐蚀电流降低, 阻抗值增加, 这是因为聚多巴胺与金属镁的牢固结合, 即使聚(ε-己内酯)降解也不会发生膜的分离。梁小红等[64]利用两步湿化学沉淀法在镁合金基体上, 以聚多巴胺作为中间层制备聚多巴胺/羟基磷灰石复合膜层, 与纯的镁合金相比, 聚多巴胺增强了羟基磷灰石与镁合金基体的结合力, 显著提高了镁合金的耐腐蚀性能,腐蚀电位升高158 mV, 自腐蚀电流密度降低三个数量级。而且羟基磷灰石的加入, 提高了复合膜的耐磨性。此外, 金属有机骨架(MOF)具有优异的疏水性和水稳定性能, 可作为优良的防腐涂层, 而聚多巴胺具有优异的粘附力和金属螯合活性, 有利于在金属表面原位异相成核, 构建各种共生良好、致密的MOF膜[65]。基于PDA中存在大量的功能基团, 能够对填料进行功能化改性, 改善填料自身性能或填料在树脂基体中的相容性和分散性, 提高树脂耐腐性能。He等[66]利用聚多巴胺提高Fe3O4在六方氮化硼(h-BN)表面的均匀分散, 成功地制备了h-BN负载的Fe3O4纳米颗粒(h-BN@PDA@Fe3O4), 改善了纳米颗粒在水性环氧树脂的相容性, 具有优异防腐性能。相类似的纳米杂化复合物h-BN@PDA@f-Al2O3也被成功制备[67], 该纳米杂化复合物不仅在环氧树脂中显示出良好的分散性, 还增强了杂化物与环氧基质之间的界面粘合力, 具有良好的耐腐蚀性能。无论是h-BN@PDA@Fe3O4还是h-BN@PDA@f-Al2O3, 它们的防腐特性归因于h-BN片状结构, 以及Fe3O4和f-Al2O3的防腐蚀性能。纳米片层结构的氧化石墨烯(GO)与PDA复合, 改善了GO在水性环氧树脂中的分散性,而这归因于氧化石墨烯(GO)与PDA之间形成π-π的互作用和共价作用[68]。如图12a所示, 复合物具有优异的拒水性能和阻隔作用, 能够阻止电解质的渗透和扩散, GO-PDA/EP阻抗值约为2.46×107Ω·cm–2, 远大于GO/EP涂层(约为3.89×106Ω·cm–2), 如图12b所示,具有较好的防腐性能。为了平衡亲水疏水性能, 用PDA修饰聚苯胺, 然后与氧化石墨烯复合[69], 改善了聚苯胺/氧化石墨烯和水性无毒聚氨酯(WAV)的相容性, 且通过电化学腐蚀试验方法表明PANI-GO-PDA/WAV的阻抗值(8.485×105Ω·cm–2)大于PANI-GO/WAV的阻抗值(6.162×105Ω·cm–2)。Cheng等[70]采用聚多巴胺修饰同样结构特点的片层状羟基磷灰石(HAp)成功地合成了超薄纳米片(PDA@HAp), 该纳米片在环氧树脂中分散性良好。PDA@HA/EP在3.5wt%NaCl溶液中浸泡50 d后的阻抗值为2.20×109Ω·cm–2, 比HAp/EP高约2个数量级, 表现出优异的防腐性能。这仅仅局限在片层结构的填料修饰。

图12 (a) PDA修饰GO的可能结构和反应; (b)涂层在3.5%NaCl溶液中0.5 h后的EIS图[68]Fig.12 (a) Possible structure and reactions for the modification of GO with PDA; (b) EIS plots of coating systems under 3.5%NaCl solution after 0.5 h[68]

3 展望

(1) 聚多巴胺改性, 通过平衡双亲性两性表面,将涂层表面和一系列海洋生物之间的化学和静电粘附力降至最低, 增强海洋船舶涂层的生物防污能力。

(2) 聚多巴胺与超疏水有机氟材料的共沉积,降低其表面能, 阻碍生物的附着。这既解决了普通涂层易脱落的问题, 又可以通过物理作用和化学作用抑制海洋生物的附着, 为基底形成一道强大的保护屏障。

(3) 多巴胺与片层状的填料如石墨烯或氧化石墨烯复合, 提高防腐性能。石墨烯或氧化石墨烯的导电性强, 制备方法成熟, 多巴胺可通过与二者之一复合得到片层状的聚多巴胺, 增强聚多巴胺的导电性和物理屏障作用, 也可以与笼状结构的分子或C60复合。

(4) 在实验室环境下, 基于聚多巴胺的防污工作取得了较多成果, 但在真实海洋环境下的试验鲜有报道, 因此在未来的研究中, 关于聚多巴胺及其改性复合物在海洋防污/防腐中的应用研究, 可以转向实体海水中的动态挂板试验, 取得第一手的资料信息。