容积式受限空间油料泄漏挥发特性模拟实验研究

2022-06-22李静野蒋新生李进余彬彬赵亚东

李静野, 蒋新生, 李进, 余彬彬, 赵亚东

中国人民解放军陆军勤务学院 油料系,重庆 401331

油料在正常的储存过程中会由于环境的改变导致储油罐内气体状态参数变化,造成油料蒸发损耗,使储油区域形成油气环境,有较大的安全隐患.储油洞库是典型的受限空间结构,其中不少储存油料的空间属于类似储罐式、房间式的容积式受限空间,容积式受限空间虽四周受限,但其内部空间却有足够大小让气体自由扩散蔓延,油气若聚集在个别区域内并处于爆炸极限浓度范围时,一旦遇到火源会立即形成爆燃,且空间内部的设施设备等障碍物会促进火焰的湍流扰动,使爆燃发展至爆轰.油气在坑道式狭长受限空间内部扩散时易受到顶部壁面以及通道结构的影响,根据坑道不同的建筑特点有不同的运动趋势,而在容积式受限空间中油气的扩散则更加自然,浓度分布更具备规律性.研究并掌握油气在容积式受限空间中的扩散蔓延特性,能对实际工程中的监测监控手段提供有效参考依据.

本文的模拟实验采用了油料中常见的汽油作为油料挥发特性研究的代表样品,其主要成分为C5-C12的脂肪烃和环烷烃类,其中轻烃部分熔沸点更低,挥发性更高,以油气中具有代表性的成分异辛烷(C8H18)为例,其相对蒸气密度与空气的比例为3.9∶1,密度差距导致了油气在挥发扩散的过程中易形成坍塌现象,整体气云高度偏低,垂直方向上地面浓度偏大,同时具有较长的横向蔓延距离,因此,油气在自然扩散条件下的浓度与瓦斯、氢气等轻质可燃气体相比具有不同的分布规律.20世纪70年代起,国内外研究人员便已通过实验手段对重质气体的扩散现象进行了系统的研究[1-15].常见的实验研究手段主要分为现场实验及模拟实验两种,国外学者于20世纪70年代进行了多次现场实验[16],通过改变气体类型和实验工况,所得结论也为后期对气体扩散的机理研究奠定了基础.模拟实验作为现阶段的主要实验研究方法,通过在相对较小尺度的实验台架上对气体的扩散过程进行模拟,虽然从精准度上达不到现场水准,但模拟实验重复性高,更易监测,工况更加可控,不少研究人员已经在小尺度模拟实验上得出了适用于真实工况下且能客观描述气体扩散规律的有效结论.吴昊坤等[17]利用平面激光诱导荧光技术(PLIF)建立了一套适用于大气扩散拖曳式水槽模拟的浓度场定量测量方法,实验结果表明,该方法能够模拟一定情况下的大气扩散,并能得出不同的大气条件对污染物浓度分布的影响;蒯念生等[18]根据相似原理提出了一种利用清水槽中的盐水流扩散来模拟大气中的气体扩散,通过选取适当的特征量,将盐水运动与气体运动的控制方程组无量纲化,分析两者间的相似性,得到了一系列量化的相似准则,设计出了对应的模拟方案;Krogstad和Konig-Langlo等[19-20]进行了现场实验,并在此基础上利用风洞模拟实验分析了现场实验测量的流场和密度场的数值;Li等[21]则采用风洞实验研究了羽流扩散中环境风速/环境风温度、相对湿度和排气出口流速对羽流沉降的影响;Havens等[22]以CO2为研究对象,测量了存在障碍物环境下不同流速和环境风速下CO2的扩散程度,进一步完善了重气扩散模型中的垂直湍流夹带和烟羽流的扩散关系.综上所述,研究人员对于气体扩散理论的模拟实验研究已经取得了较为丰富的成果,但主要研究对象集中在单组分气体上,对于油气这样的多组分复杂工质气体的研究较少;现有的模拟实验手段通常采用的风洞模拟和水槽模拟两种,对油气在密闭容积式受限空间中的自然挥发特性研究成果较少,尤其是对于空间内部多点式实时测量手段的实验研究相对缺乏.本文通过测量并分析汽油在不同工况下的自然挥发速率、油气在容积式受限空间的浓度分布,以及对油气挥发过程进行直接的观测分析,所得结论可为油气爆炸防控、预警设备的研发提供理论参考.

1 纹影系统模拟实验方案与实验结果

1.1 实验方案

为了能够直观地观测到油气在脱离油料液面后的运动趋势,本文引入了纹影系统.该系统主要包括了光源支座系统、纹影镜支座系统、成像支座系统、激光器支座系统等,通过油气挥发时气体密度的变化导致折射率的变化,扰动光线传播,可将油气在空气中的扩散蔓延转变为可视的图像[23-25],经高速相机记录为视频资料后,可以肉眼观测到油蒸气的行进轨迹.纹影系统是对油气扩散现象的基础性研究,其定量测量密度场的依据为Gladstone-Dale公式,如公式(1):

(1)

纹影测量方法由测量的流场折射率分布再转换为密度分布,其中,ρs为标准状态下的气体密度,β为无量纲常数,K为Gladstone-Dale常数.图1为典型的纹影原理光路图.为研究汽油的挥发机理,采用表面积为230.89 cm2的油池进行实验,在室内密闭环境下进行,实验温度为22 ℃,室内湿度为81%.调整纹影系统保持光路畅通,同时摆放好相机以便得到清晰的纹影图像数据.图2为本实验纹影系统现场布置情况,其中盛油容器搭配支架可将其固定于拍摄区域内以便于观察.

图1 纹影系统结构

1.2 实验结果

本实验利用纹影系统拍摄了水蒸气以及油蒸气在空气中的挥发过程,由蒸气云团与空气的密度差可以观测到云团的运动轨迹.由图3可见,水蒸气从液面挥发后,云团主要朝液面正上方以及斜上方运动,同时还可观测到存在一层蒸气云紧贴容器底部,且运动速率较缓,湍流程度较低.

图2 纹影系统现场布置

图3 水蒸气在空气中的扩散

图4为静置状态下的汽油挥发过程,由于水蒸气密度约为0.6 kg/m3,汽油蒸气密度为4.14 kg/m3,因此油蒸气在挥发离开液面后有明显的重力沉降效应,运动趋势偏斜下方.图4(a)为扩散初期,可以观测到云团内部运动状态主要为层流,未出现明显涡团.随着扩散过程的进行,从图4(b)中可观测到容器右侧顶点处开始形成小尺度涡团,图4(c)可以看到云团运动方向已经发生改变且逐步开始向湍流转捩,涡团个数和大小增加.图4(d)为扩散中后期,可以看到油蒸气云团处于长时间湍流状态,扩散运动方向也呈变化趋势.根据油气的挥发过程可以推断出扩散现象具备一定的随机性和非对称性,该性质可能导致浓度分布测量实验中同工况下同位置的油气浓度检测发生数值偏差.

图4 油蒸气在空气中的扩散

图5 通风环境下油气挥发过程

图5为通风状态下的油气挥发过程,可清晰观测到液面在上方高速气流影响下云团的运动轨迹,此时油气扩散方向已经不局限于容器下方,气体流动携带的动能克服了重力势能影响使云团朝液面上方运动,且受到气流影响的涡团破碎成更小体积并加速运动,在纹影系统上呈现出更高的对比度.由此可见,系统内若存在较高的气流速度会影响到油气云团的总体运动模式,同时对油气扩散蔓延的进程起到一定的促进作用.

2 油气挥发速率模拟实验方案与实验结果

2.1 实验方案

图6 串口参数调节区

通过纹影系统可以清晰地观测到油气在扩散过程中受到的重力效应高于浮力效应,在没有风速干扰的条件下主要运动趋势为斜下方并易在容器边缘形成涡团.在油气扩散现象中,除了运动特性外,挥发速率对于安全评估也是一个重要参数,高挥发速率意味着空间内部能够更快形成处于爆炸极限范围内的油气蒸气云.本实验对常规的洞库环境进行简化模拟,通过对温度和泄漏面积的调节模拟实际工况中的气候和泄漏量对挥发速率的影响,考虑到洞库大多通风性能较差且空间密闭,通常处于低风速或无风的状态,因此实验地点设定在室内且空间密闭.油料挥发过程的温度采用朗越HH-2恒温水浴箱来进行控制.为了更高的实验测量精度,此次测量汽油质量变化选用分析天平型号为Ohaus Discovery DV215CD,该天平最大称量为210 g,精度最高可达0.000 001 g,为方便长时间测量,该天平可通过串口调试工具连接个人电脑并按照预设的时间间隔发送实时数据.图6为软件的设置界面,可实现端口选择、调节保存频率等功能;图7为软件数据采集页面,能够实时记录油料与容器的质量变化,本实验采集频率设定为0.1 Hz.实验盛油容器采用多种口径聚丙烯量杯.

图7 天平质量数据采集区

本实验测量了环境温度T (℃)、 湿度RH (%), 油料挥发面积S(m2), 油料挥发时间t(s), 不同时间间隔的油料质量m (g). 通过式(2)计算油料挥发速率v 为

(2)

2.2 实验结果

2.2.1 油气挥发速率通用规律

图8为室温23 ℃,湿度65.8%时油料挥发速率随时间的变化曲线,由天平记录的质量损失对挥发时间求导所得.其中容器质量为62.73 g,表面积为95 cm2,共盛入11.13 g油料,共经68.26 h之后挥发殆尽.可以看出油料质量损耗速率随时间呈逐渐下降趋势,对该曲线做多项式拟合可得式(3):

(3)

挥发速率v随时间t单调递减,根据图8展示的挥发速率曲线可将油料在容积式受限空间中挥发过程分为两个阶段:其中前10 h内处于高速挥发阶段,10 h以后处于缓慢挥发阶段,图中可观测到油料挥发速率自始至终存在较小的波动,造成此现象的原因除液面温度变化外,还存在空间内湍流气体影响.根据上述结论可以认为,汽油在自然挥发的状态下前1/7时间段内挥发速率相对较高,随着轻质易燃烧组分减少,汽油会由于杂质析出而颜色变深[26],如图9所示.此时挥发速率开始逐渐平稳,下降趋势变缓,此过程约占6/7的总挥发时间.因此,油料发生泄漏,若空间狭小且通风情况不佳,则极有可能出现残油量且室内油气浓度已达到爆炸极限的危险情况,因此若在满足上述工况的储油区域发现残油需尽快处理.实验同时发现,在室温21.5 ℃,开口内径同为11 cm的容器里,分别盛入质量为120.78 g以及11.1 g的油料,可观测到120.78 g的油料在前3 h内的平均挥发速率为1.75 g/h,11.1 g的油料在前3 h内的挥发速率为0.94 g/h,因此,油料的挥发速率随着泄漏量的增加而增加,实际工程中若简单地通过残油量判断泄漏情况容易形成误判.

图8 油料挥发全过程速度曲线

图9 油料实验前后对比

油池中的油料可以视作由无数液滴组成的集合体,油料在从密封容器泄漏到开敞空间时,液滴开始从外部环境不断吸收热量,液滴的温度不断提高,液滴的表面首先开始挥发,且根据传热学球体导热模型可以判断挥发过程中汽油液滴内部温度始终低于表面温度,且液滴的半径随着挥发过程不断减小直至汽油液滴表面温度与当前环境下饱和温度一致.挥发初期,油料表面同时进行着散热与吸热,其中吸热占据主导地位,挥发过程处于瞬态加热阶段.随着挥发继续进行,液面的表面温度进一步升高,挥发速度一直处于波动状态,整个过程都被相变控制,直到油料的吸放热达到平衡状态.但在以油库、机库等为背景的实际工况中,由于容积式受限空间通常具有较小的长径比和较大的体积,因此油料在少量泄漏后不易在该空间内达到平衡,其轻质成分能够快速脱离液面,剩余的重质成分则会以缓慢的速度脱离液面,直到挥发殆尽.

图10 不同表面积下油料挥发速率对比曲线

2.2.2 不同挥发表面积对油料挥发速率的影响

在目前部分研究报告中的挥发速率计算公式通常会默认油气挥发速率与挥发表面积呈正比例线性关系[27].为验证此观点,本实验采用了不同开口内径表面积分别为90.59,201.06,278.77,397.61 cm2的4种容器,各加入100 mL油料,为加大挥发速率对比,利用水浴箱将环境温度设为50 ℃,取前75 min油料平均挥发速率做曲线对比图,如图10所示.4种不同口径容器在不同时间段的油料平均挥发速率虽然随着口径的增加而呈现上升趋势,但并未呈现简单的1∶2.22∶3.08∶4.39比例.具体采样时间点的挥发速率比见表1.

表1 不同采样时间4种容器平均挥发速率比

测量结果显示,在环境因素如温湿度、风速气压等条件一致的情况下油料在挥发面积扩大导致的平均挥发速率上升比例通常小于表面积的扩大比例而不是单纯地线性增加.对表格数据取平均值可求得挥发速率随表面积变化的对数拟合式:

v=0.496 9ln(S)+0.969 9R2=0.975 3

(4)

汽油是一种成分复杂的混合物,油盘内部油料的不同区域具体成分并不完全相同,而对于油盘内局部区域来说,其对应表面积越大,其上空的油蒸气反而不容易被带离油面区域,油面上空油蒸气含量越多对油气挥发反而有阻碍作用.同时实验保证了不同表面积但相同体积的油料蒸发,每种油料在其容器中对应深度并不一样,而油料深度则对油料内部上下对流、油料内部各部分温差也有一定程度的影响,因此在上述多重原因的共同作用下导致了油气挥发速率随表面积增长的特殊规律.

图11 不同温度下油料挥发速率曲线

2.2.3 不同温度对油料挥发速率的影响

本次实验以室内最低温度(16 ℃)为基准,分别测试了恒温水浴箱温度为16 ℃,26 ℃,36 ℃,46 ℃,56 ℃ 5种环境工况的挥发速率,取效率相对较高的前90 min作为参考时间,共记录8次容器质量变化并求导得到图11.

由图可见,不同温度下油料的挥发速率同样由于空气湍流的作用呈波动下降趋势,由各温度工况扩散速率均值可得二者拟合关系式如式(5)所示:

v=0.002T2+0.004 4T+2.731 2

R2=0.995 1

(5)

挥发速率v随温度T单调递增,该式中T>0 ℃,其中v为挥发速率(g/h),T为环境温度(℃).随着环境温度的上升,油池内油料液滴的中心到液面上方温度梯度增加,扩散系数增大,导热速率提升,液滴的预热阶段与平衡蒸发阶段的时间变少,液滴表面发生迁移所需要的最低环境压力也随着环境温度的升高而降低,假如环境压力不变,液滴的迁移速度变快,液滴的寿命就越短.在实验中,根据不同温度对应曲线可以得出在相对低温(约30 ℃以下)的工况下油料挥发速率的上升趋势并不明显,而超过40 ℃时部分时间节点挥发速率涨幅开始变大,此时浓度更易达到室内油气爆炸极限范围,因此储油区域附近若存在因仪器工作产生区域高温的情形需要特别注意,有必要定期检测室内空气中的CH浓度.

3 油气扩散浓度分布监测模拟实验方案与实验结果

3.1 实验方案

除了油气的运动趋势和油料挥发速率外,油气扩散过程最重要的参数则是空间内部不同区域油气浓度随时间变化关系,该参数能够体现出油气量在待测空间中的大小分布,便于人们对危险区域进行划分.图12为本实验设计的模拟台架,主体尺寸为1 m×1 m×1 m的不锈钢架,通过聚乙烯塑料薄膜全方位覆盖,使其成为一个密闭空间,彻底排除环境风速的影响.考虑到实际工程中的受限储油空间结构形态各异,本文将实验台架简化为1个单位体积的标准工况,实验测量结果可作为不同尺寸、比例容积式受限空间内的油气扩散浓度分布特征的参考依据.空间内的油气浓度采集采用CH气体分析仪多点实时测量,如图13、图14所示,与以往红外分析仪相比,能够避免由于抽排气过程对空间内部油气扩散造成扰动而误判其规律,油气中的CH成分在接触分析仪时会根据近区域CH键浓度直接生成读数并记录,跟红外分析仪通过细长管道抽气行为相比能够更好地解决采集地延迟问题.同时分析仪可以布置在空间内多个特定位置,比单点测量更易于总结油气在容积式空间内自然挥发扩散的机理.分析仪为串联形式,两个顶端分别连接温湿度计以及个人电脑,可通过油气浓度在线监测与预警系统将指定时间段内各分析仪的读数及曲线进行处理.

图12 油气浓度空间分布测量实验布置方案

图13 CH气体分析仪

图14 油气浓度监测界面

在无障碍物工况下仅将分析仪布置在台架边框位置,以防台架内部悬空物件对气流造成扰动.其中3,4,6,7号分析仪的布置方案主要目的是测量空间内部挥发油气在边角区域内浓度随水平高度的变化情况.1,5号和2,8号分析仪的布置方案主要目的是测量油气在水平方向上的扩散程度以及在近地面与顶面两个不同平面上的浓度分布关系.同时由于油气的物化性质导致了本实验具备一定的随机性,分析仪的布置方案不能完全兼顾到空间内部的全部角落,因此将对本实验的所有结果进行统计,挑选出具有代表性的油气传播方向进行分析.本实验将油料泄漏位置区分为地面泄漏和高位泄漏两类,其中地面泄漏模拟主要针对因盛油容器的破裂导致油料泄漏并于地面形成残油区域;高位泄漏模拟主要针对在空间内部若存在设施设备,则可能由于位于高处的管道破裂导致残油聚集于个别设施顶端,经挥发形成的油气受重力与空气浮力、扰动等多重因素从上往下进行传播.近地油料泄漏源位置设定为(0.5,0.5,0)处,位于空间地面正中心,泄漏源由表面积为230.89 cm2的小型油池代替,测量时间取扩散后3 h.

3.2 实验结果

3.2.1 水平距离对油气浓度分布的影响

采用1号(0.5,0.5,1)、5号分析仪(1,0.5,1)与2号(0.75,0.5,0)、8号分析仪(1,0.5,0)的典型浓度曲线作为对比样例.由图15可见,在z=0处的2号和8号两个分析仪均在扩散起始阶段形成了油气高浓度波峰(分别为0.61%与0.12%),并在接近0.5 h左右时降低并趋于平缓,而当扩散时间超过1.5 h时油气会重新聚集在该区域并形成第二道波峰(分别为0.32%与0.05%),数值约为第一道波峰的1/2.2号分析仪由于更接近泄漏位置,不管是CH响应时间还是区域浓度均高于8号分析仪.由于分析仪本身具备一定的体积,因此沿地面扩散的油气首先接触到2号分析仪,气流在经过分析仪后进一步向四周扩散,导致位于2号分析仪正后方的8号分析仪响应时间略慢且区域浓度相对偏低.

由图16可见,布置于区域顶端平面(z=1)处的两个分析仪由于高度原因,其浓度曲线从扩散开始阶段一直保持低浓度小幅度波动,整体处于平稳状态,扩散时间在1.5 h附近处开始检测到聚集的CH气体成分并聚集形成峰值(分别为0.15%和0.12%).1号分析仪因布置在油料挥发处正上方,因此响应速度更快.油气垂直上升到空间顶部后受到壁面限制开始向四周扩散,5号分析仪区域浓度峰值略低于1号分析仪,扩散时间超过2 h后两区域附近油气浓度开始呈下降趋势.

图15 2号、8号分析仪检测CH浓度曲线

图16 1号、5号分析仪检测CH浓度曲线

根据二者曲线对比分析可得,在近地面处的油气浓度变化与空间顶部浓度变化最明显的差异就是扩散初期短时间内便形成了高浓度峰值,造成该现象的主要原因是汽油蒸气的物理性质,根据国家标准GB50493-2009附录A,汽油蒸气密度为4.14 kg/m3,与空气相对密度比为3.21,因此油料在容积式空间内部聚集挥发后除了少量油气顺着上升气流往空间高处扩散外,其余部分在重力影响下均在近地面处进行传播.而从图16时间轴可以判断出油气在空间内部呈现一定的运动态势,扩散初期便检测到了少量CH成分,而扩散后期依旧能够形成更大的浓度峰值,因此油气扩散规律并非呈线性重力沉降效应,在低水平区域的气体依旧可以通过气流的运动从而在特定时间节点产生回升,而随着空间内部高度的增加,各点浓度差异减小,整体曲线分布近似.

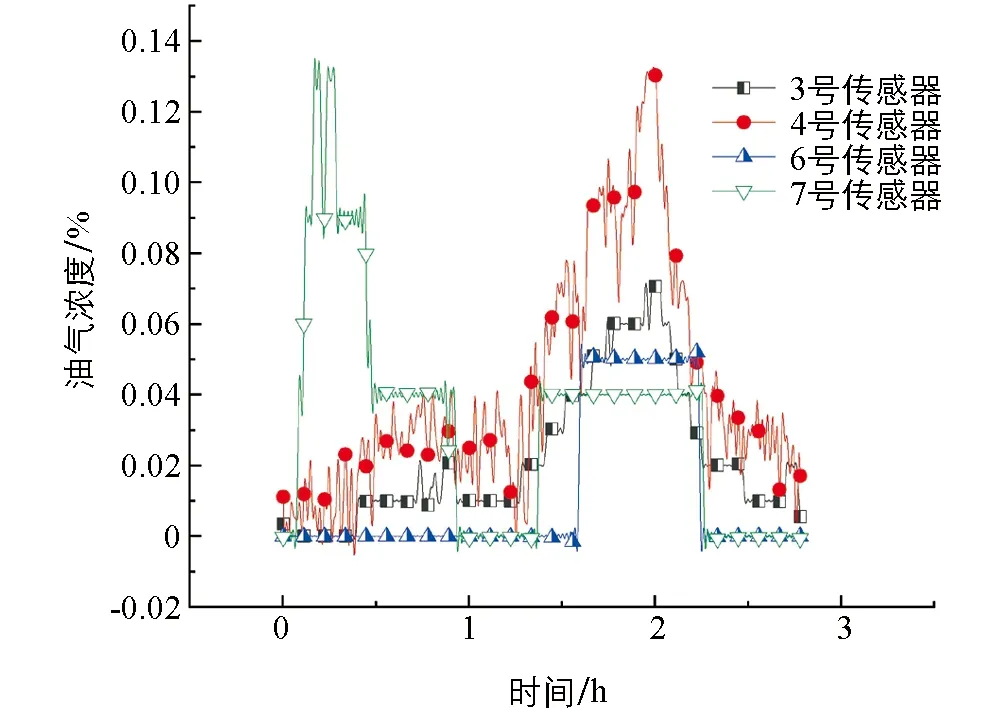

图17 3,4,6,7号分析仪检测CH浓度曲线

3.2.2 垂直距离对油气浓度分布的影响

分别采用4号(1,0,1)、3号(1,0,0.66)、6号(1,0,0.33)、7号(1,0,0)分析仪作为对比样例.由图17可见,位于近地面的7号分析仪在扩散初期形成了类似2,8号分析仪的浓度峰值(0.14%),扩散时间接近1.4 h后形成第二道波峰(0.05%)并持续了约1 h.结合之前的结论可以判定当油料于地面泄漏并聚集挥发时,短时间内会在整个近地面层附近形成高浓度峰值,但也会在短时间内向四周扩散,其中部分油气会在上升气流的作用下克服重力向上方传播.由位于7号分析仪正上方的3,4,6号分析仪的浓度曲线分析可得,3个区域的油气浓度在扩散时间达到1.5 h之前均呈现低浓度小幅波动状态,随后开始检测到CH气流,扩散时间超过2 h 18 min后浓度开始下降.位于台架中端的3号分析仪附近区域浓度略高于6号分析仪,而4号分析仪由于位于台架顶角,受限面数高于3,6号分析仪,因此更易形成油气的聚集,在响应速度与峰值大小上都高于前二者.

3.2.3 不同平面之间油气浓度分布规律

虽然使用对应仪器能够检测到指定时间内油气扩散蔓延浓度变化规律,但扩散现象由于是CH气体分子热运动而产生的质量迁移现象,同时由于频繁且具备一定的混乱和无序性的分子间碰撞导致分子运动速度的大小和方向时刻都在改变,从液面挥发出去的汽油蒸气云团并不会均匀地向四周蔓延,而是具备一个相对明显并带有一定随机性的运动趋势[28].本实验经多组数据对比分析,将近地面浓度随时间分布典型曲线主要总结为两种类型(部分曲线为便于观测其规律取扩散后6 h浓度分布):

1) 初期急速上升→急速下降→二次波峰(较小)→缓慢下降,如图18(a)所示,多次出现;

2) 初期急速上升→急速下降→小幅度波动整体趋于平稳,如图18(b)所示,少量出现.

由图18可见,二者形成第一个波峰所需时间基本一致,但具有二次波峰的曲线所达到的峰值低于无二次波峰的曲线,二者所对应z=1平面上的典型油气浓度变化曲线同样分为两种类型:

1) 初期小幅度波动整体平缓→形成峰值→下降并趋于平稳,如图19(a)所示,多次出现;

2) 初期形成峰值→持续一段时间→下降并趋于平稳,如图19(b)所示,少量出现.

图18 近地面处(0.75,0.5,0)典型油气浓度分布曲线

图19 z=1平面(1,0,1)典型油气浓度分布曲线

由图可见,z=1平面上的两种典型曲线浓度峰值相差不大,但当近地面浓度初期较低并形成二次波峰的情况下,其对应高处平面在泄漏时间2 h附近才达到浓度峰值,且峰值持续时间较短;近地面浓度初期较高并未形成二次波峰的情况下,在泄漏时间约30 min后便形成浓度峰值,且峰值持续时间一直到5 h后才逐渐下降,该现象主要由挥发的蒸气云团不同的扩散运动轨迹所导致[29].油气扩散初期受到了容器壁面限制主要运动方向为垂直向上,越过壁面后受到气流、重力等复杂因素的影响开始向四周扩散,由于扩散的随机性导致空间内不同高度上同一平面浓度分布不同,而分析仪的布置存在一定的局限性,不能保证每次全方位对浓度进行监测,根据多次测量结果对比可推断上述典型曲线为理论上互补状态,空间内部近地面处图17与图18的分布规律在不同位置处同时且多处存在,并且图17的双峰现象出现区域相对更广,z=1平面同理.

3.2.4 泄漏源高度变化对油气浓度分布规律的影响

实际工程当中油料若发生泄漏,可能因为空间内设施摆放等多种原因,油料泄漏位置可能位于空间中上部,本次实验将泄漏源高度提升至0.6 m后进行测量,测量时间取扩散后6 h.

由图20可见,2号分析仪的响应速度和峰值都明显高于1号分析仪,由于2号分析仪位于地面且距离泄漏源约0.65 m,大于1号分析仪的0.4 m,可以推断出对油气扩散初期造成主要影响的因素为重力作用,由液态转化为气态的CH成分有一大部分均沉降至地面并开始向四周扩散.与地面泄漏源工况相比,近地面区域同样在短时间内就迅速形成了峰值,但是泄漏源高度的增加导致了近地面浓度下降速度变缓,而位于z=1平面区域油气上升速率比地面泄漏源同样更加平缓(从开始上升至峰值耗时约2 h).实验结果表明,泄漏源在0.6 m高处时近地面处油气浓度均未出现过二次波峰特征,可见泄漏源的高度对于不同区域油气整体运动规律有一定的影响.

由图21可见,泄漏源上升到0.6 m高度时,位于近地面区域的7号分析仪与2号分析仪一样未呈现二次波峰特征,而3,4,6号分析仪与近地面泄漏源工况相比峰值大小相近,但响应速度增加,下降速度变缓.以浓度曲线变化较为明显的4号分析仪作为参照,近地面泄漏源工况下,油气在泄漏初期沿着近地面向四周传播,约30 min后抵达空间边角区域,此时该区域的油气蒸气云团随着气流运动轨迹在约2 h时聚集形成了边角区峰值.2.5 h后大部分油气随着浓度耗散至空间内其他低浓度区域,且聚集速度与耗散速度几乎相等;高位泄漏源工况下,油气扩散初期主要运动趋势为正下方与斜下方,在扩散开始后约8 min便抵达空间边角处受到侧壁面限制开始聚集,约1 h达到峰值.浓度曲线显示,高位扩散源工况边角区域的浓度耗散速度明显小于浓度聚集速度,可见该工况下油气蒸气云团运动更趋于相对平稳,在CH成分耗散的过程中同时有不断的油气补充直至挥发速率随着时间减缓而减缓.由此可见,油气蒸气云团在地面泄漏源工况与高位泄漏源工况有不一样的运动方式,该现象表明实际工程中容积式受限空间在不同泄漏工况下的危险浓度检测思路和手段也不尽相同.

图20 泄漏源位置为(0.5,0.5,0.6)时1,2号分析仪油气浓度曲线

图21 泄漏源位置为(0.5,0.5,0.6)时4,3,6,7号分析仪油气浓度曲线

4 结论

1) 油气从液面挥发至空气中时主要朝着斜下方扩散,同时随着扩散时间的增加,运动模式逐渐从层流向湍流转捩并维持在湍流状态,扩散现象还具备一定的随机性和非对称性,若空间内部存在气体流动则可能完全改变油蒸气云团的运动轨迹,使之克服重力作用向液面上方运动且运动速度以及湍流度都得到加强,会大大促进扩散蔓延的进程.

2) 油料在自然挥发状态下挥发速率主要分为两个阶段,分别为前1/7时间的高速挥发阶段以及后6/7时间的缓慢挥发阶段,该现象主要由汽油复杂的成分组成以及物理性质所决定.

3) 随着表面积的增加,油气挥发速率成正比例非线性增加.挥发表面作为烃类分子气化的必经通道,面积越大导致挥发量越大,但在实际油料泄漏挥发过程中局部区域上方的油气不易被带离表面区域,且油池表面上空油气浓度越高,对油气挥发的阻碍越大,因此在拟定综合挥发速率计算公式时,不宜将挥发面积作为线性参数直接与其他参数相乘.

4) 油气挥发速率随温度增加而增加,但也具备独特的规律,30 ℃以下油气挥发速率随温度上升幅度并不明显,而温度超过40 ℃时挥发速率增加速度明显加快,该工况下的空间内部更易达到爆炸极限浓度.

5) 油气在泄漏初期主要受重力作用,泄漏源位于地面处时油气在从液面中挥发出去后主要沿地面传播,在短时间内易在地面处聚集并形成浓度峰值而迅速耗散,且整个空间内部地面大范围区域会在扩散中期形成第二个浓度峰值.泄漏源位于地面处时的高位油气浓度分布同样具备其独特性质,在泄漏初期有少量油气随着上升气流作用达到空间顶部并开始向四周扩散,其中大范围区域浓度扩散前期保持小幅度波动,整体趋势平稳,扩散中期油气会聚集形成峰值(平均浓度小于近地面区域).小范围区域的油气浓度初期涨幅略快于其他区域,且该浓度一直到扩散后期逐渐消散.不同平面对应的不同区域特征均与油气扩散的运动轨迹相关,该轨迹受扩散不稳定性的影响,具备一定的随机性.

6) 高位泄漏源工况下近地面油气浓度分布依旧能在短时间内形成峰值,但扩散中后期地面区域并未形成二次或多次波峰;高位区域浓度由于更接近泄漏源因此响应速度大于地面泄漏源工况.浓度形成峰值后的下降速率更为平缓,且从位于空间边角处的4,3,6,7号分析仪的浓度曲线可以推测出泄漏源位置的升高对整个空间内部的油气蒸气云团的运动方式有明显的影响.