电源参数对铝合金表面复合氧化膜的多彩电解着色的影响规律研究

2022-06-21李志强魏红阳陈东初常萌蕾叶秀芳尹诗衡吕健滔邓前军

李志强 ,魏红阳 ,陈东初 ,常萌蕾 ,叶秀芳 ,尹诗衡 ,吕健滔 ,邓前军

(1. 佛山科学技术学院机电工程与自动化学院,广东 佛山 528200;2. 佛山科学技术学院材料科学与氢能学院,广东 佛山 528200;3. 武汉理工大学材料科学与工程学院,湖北 武汉 430070;4. 华南理工大学分析测试中心,广东 广州 510640;5. 佛山科学技术学院物理与光电学院,广东 佛山 528200)

铝合金是全世界使用量最多且最为广泛的有色金属材料,已广泛应用于交通、建筑、家具、电子产品等各领域。为了提高其防护性能与装饰性能,铝合金材料需要进行表面处理。阳极氧化是铝合金表面处理中较为常见的方法,其为铝合金的防护性和装饰性提供了保障。阳极氧化铝合金的着色方法主要包括有机染料染色和电解着色等[1-4]。有机染料染色因耐候性较差而难以满足室外产品的装饰要求[5-6],传统的电解着色通常只能制备古铜、香槟、黑色等深色系,难以满足铝合金表面多彩色的装饰要求[4,7-8]。因此,研究者们一直在探索阳极氧化铝合金多彩电解着色的方法[9-15],该方法无需有机染料,通过调整膜孔微结构和在多孔阳极氧化膜孔底部沉积金属纳米粒子来实现阳极氧化膜层的多彩色。该方法不仅具有良好的装饰性,还具有非常好的防护性能,可满足各种工业铝合金材料室外使用的长效性需求。

关于阳极氧化铝合金多彩电解着色的方法,目前报道有氧化-电沉积法[10,16-17],通过该方法成功制备出了几百纳米至微米厚度、色彩鲜艳的彩色氧化膜;硫酸盐扩孔法[18]通过控制孔内形成的金属层厚度来实现布拉格干涉着色,但是膜孔内残留的磷酸不易去除;输出电源多步骤交直流变换的方法[9,19],可在同一电解质溶液中,实现氧化膜的微结构调控和金属粒子电沉积,工艺相对简单可控,膜厚可达15 μm 以上,适用于对防护性有较高要求的应用场合。为了实现良好的颜色重现性与工艺可控性,非常有必要弄清电源交直流变化步骤及其参数对氧化膜着色的影响,掌握影响着色的关键步骤与参数。

本文在前述基础上,研究关键性工艺步骤对氧化膜着色的影响,确定了工艺参数对氧化膜颜色的调控规律,在阳极氧化铝合金表面制备出黄、紫、蓝、绿等多种代表性颜色,为全光谱范围的彩色阳极氧化膜的制备提供理论依据和应用基础。

1 实验方法

1.1 制备方法

本研究所采用的基材为6063 铝合金,铝合金基材首先经除油、去灰等常规表面处理,然后将铝合金基材放入H2SO4溶液中,采用直流氧化电源(型号为LW-6010 KD),以 1.0~1.3 A/dm2的电流密度氧化 5~60 min,随后放入 SnSO(45~15 g/L)、NiSO4(10~30 g/L)等为主盐的电沉积液中,采用KIKUSUI 公司型号为ΡBZ80-5 的交直流一体电源进行电解着色。

氧化膜彩色着色按照图1 所示步骤进行处理,阳极氧化步骤采用恒电流密度1.0~1.3 A/dm2,电解时间5~60 min;直流电解步骤采用恒压5~20 V,电解时间为100 s;低压交流步骤采用交流电压1~7 V,该步骤又分为3 个小步骤:首先交流电压5 V,电解时间30 s,然后交流电压2.8 V,电解时间为300 s,最后交流电压2.1 V,电解时间为300 s;直流控色步骤采用恒压10~20 V,电解时间为40~160 s,本文将该步骤的电解时间定义为“着色时间”;交流电沉积步骤采用10~20 V 的交流电压,电解时间为155 s。

1.2 表征方法

采用型号为Canon700D 相机对电解着色后的试样进行拍摄,使用型号为WB-2000 ⅨA广度色彩色差计测量复合阳极氧化膜的Lab值。通过计算试样间的色差值ΔE,分析工艺对颜色的影响程度。ΔE通过以下公式计算得到:

Lab 值中的L表示亮度,数值从 0~100;a、b值为衡量红/绿和黄/蓝的参数。

采用型号为Hitachi S-4800 FΕSΕM 的扫描电子显微镜(SΕM)观察试样截面形貌,并结合ΕDS 分析元素成分。使用型号为LYRA 3 XMU 聚焦离子束场发射扫描电子显微镜(FIB-SΕM)制备试样切片,使用型号为JΕM-2100F 透射电子显微镜(TΕM)研究试样微观形貌与膜孔内沉积物的分布情况。

2 结果与讨论

本部分将依次对图1 中的关键性步骤(阳极氧化步骤、直流电解步骤、低压交流电解步骤、直流控色步骤和交流电沉积步骤)对复合阳极氧化膜显色的影响进行讨论分析。

2.1 阳极氧化步骤对复合阳极氧化膜显色的影响

铝合金在硫酸中经阳极氧化处理后,其表面可得到较为透明的多孔阳极氧化膜[10,17,20-25]。氧化时间越长,氧化膜越厚[17-18];在一定电压范围内,阳极氧化电压越高,氧化膜的孔径越大,孔隙率越小。本研究分别通过改变氧化时间和氧化电压探究了氧化膜厚度和孔结构对其显色的影响。

恒流条件下,铝合金试样的氧化时间分别设定为:5 min、10 min、20 min 和 30 min,此外,将图 1 所示的直流控色步骤的电解时间(着色时间)分别设定为:55 s、100 s、125 s 和 145 s,其余步骤参数保持不变。所制备试样的光学图片如图2所示。

图1 复合阳极氧化膜的制备工艺过程及参数Fig.1 The process and parameters for fabricating composite anodic oxide film with multi-color

当氧化时间从5 min 延长至30 min 时,氧化膜的厚度从 3.3 μm 增加到 13.0 μm。从图 2 中可以看到,恒流条件下,氧化时间的改变并未显著影响试样最终的颜色。说明该步骤的氧化时间不会对氧化膜的颜色产生显著的影响,通过本实验所述工艺可制备出颜色相同而厚度不同的阳极氧化膜,进而满足不同环境对阳极氧化膜厚度的需求。

图2 不同氧化时间所制备不同颜色试样的光学照片Fig.2 Optical photographs of samples with different colors prepared at different oxidation time

实验进一步地探究了氧化电压对复合阳极氧化膜显色的影响。恒流氧化条件下(1.0~1.3 A/dm2)的稳定电压约为17 V,因此,实验以其对应的17 V为基础电压,探究了14 V、17 V、20 V 三种电压条件氧化10 min 后形成的氧化膜对后续着色的影响。为进行多种颜色对比,该过程中直流控色步骤的电解时间(着色时间)依然设定为:55 s、100 s、125 s 和145 s。测量不同氧化电压制备氧化膜着色后的Lab值,计算得到试样的ΔE值(以17 V 条件下得到的Lab值为基准,即色差值为0),结果如表1中所示。

从表1 中可以看到,着色时间相同时,不同电压氧化着色制备试样的ΔE数值均较好地保持在5 左右,因此认为,氧化电压的改变不会对氧化膜颜色产生明显的影响。已有的研究表明,硫酸体系氧化形成氧化膜的孔径随氧化电压的升高而增大,同时其他膜孔结构参数也受氧化电压影响[25-27]。实验中,升高氧化步骤的电压,并未观察到氧化膜的颜色出现明显变化,说明氧化步骤所形成氧化膜的孔径等膜孔结构参数不会影响氧化膜的着色颜色。由此可以确定,该步骤形成的氧化膜不参与着色过程,不会对氧化膜的颜色产生影响。在后面步骤的探究过程中,本步骤电流密度均为1.0~1.3 A/dm2,氧化时间为10 min。

表1 不同氧化电压下制备的试样色差值Tab.1 The color difference of the samples prepared at different oxidation voltage

2.2 直流电解步骤电压对复合阳极氧化膜显色的影响

在仅改变直流电解步骤通电电压的条件下,所制备试样的光学图片如图3 所示,对应试样的Lab值如图4 所示。从图3 中可以看到,在11.7 V 和17.7 V 下所制备试样的颜色较深暗,而14.7 V 电压所制备的试样颜色最为鲜艳。从图4中也可以观察到,在14.7 V 电压下,试样的a、b值具有最大的波动范围,这也说明14.7 V 所制备的颜色最为亮丽。因此,直流电解步骤的较优电压为14.7 V。

图3 电解电压对颜色的影响Fig.3 The effect of electrolytic voltage on colors

图4 不同电解电压所制备试样Lab值中的a、b值

2.3 低压交流电解步骤对阳极氧化膜显色的影响

2.3.1 低压交流电解步骤的缺失对复合阳极氧化膜颜色的影响

未进行低压交流电解步骤所制备试样的光学图片如图5 中(e)~(f)所示。从图5 中可以看到,进行了低压交流电解步骤的试样(着色时间分别为55 s、100 s、125 s 和 150 s),获得了黄色、紫色、蓝色和绿色几种鲜艳亮丽的多彩色。未进行低压交流电解步骤的各试样表现为棕黑色,多彩着色失败,说明该步骤是获得多彩色的必需步骤。

图5 低压交流电解步骤的缺失对颜色的影响Fig.5 Influence of step with absence of low-voltage alternating current electrolysis on colors

通过分析代表性样品(着色时间为100 s 试样)的截面SΕM 形貌图,探究低压交流电解步骤对氧化膜结构的影响,其截面形貌如图6 所示。从图6(a)中可以看到,进行了低压交流电解步骤所制备的试样,由于氧化膜中存在中间一层较薄的氧化膜(在图6(a)中使用浅蓝色标识部分),使整个氧化膜形成了三层结构。未进行低压交流电解步骤的氧化膜截面形貌如图6(b)所示,并未观察到类似的多层结构。因此认为,低压交流电解步骤会氧化形成中间一层较薄的氧化膜,如图7(a)中所示浅蓝色标识层。可以确定,第二层较薄的氧化膜存在与否,是氧化膜是否表现出彩色的主要原因。

图6 低压交流电解对氧化膜结构的影响Fig.6 The influence of low-voltage alternating current electrolysis on the structure of anodic oxide film

2.3.2 低压交流电解步骤电压输出类型对复合氧化膜颜色的影响

为进一步探究此步骤输出电流类型对氧化膜着色的影响,本研究分别使用电压为5.0 V、2.8 V 和2.1 V 的直流电替代该原步骤中所对应的交流电,实验试样颜色如图7所示。图7(a)为未进行直流替换的试样,(b)、(c)、(d)分别为使用5.0 V、2.8 V、2.1 V的直流电替换对应交流电的试样。由图7 可知,交流电所制备的试样(a)表现出多彩色(蓝紫色),而使用直流电所制备的试样(b)、(c)、(d)均未能表现出鲜艳亮丽的多彩色。这说明中间一层膜层由低压交流电通电所形成的特殊结构是着色成功的关键。

图7 低压交流电解步骤的输出电压类型(交流或直流)对试样颜色的影响Fig.7 Influence of the output voltage type of the low-voltage alternating current electrification step on the color

2.4 直流控色步骤对复合阳极氧化膜显色的影响

直流控色步骤的着色时间可影响复合阳极氧化膜的颜色,但其颜色随着色时间的具体变化规律尚不得而知,因此,本研究进一步探究在此步骤中着色时间(40~160 s)对复合阳极氧化膜显色的影响。本步骤在14.7 V 电压下,得到的多彩色试样如图8所示,试样对应的a、b值如图9所示。从图8中可以看到,随着着色时间的延长(40~160 s),复合阳极氧化膜的颜色呈现出从浅黄绿色向黄色、橙色、红色、紫色、蓝色和绿色的转变规律。仅调控着色时间,即可在单一的电解着色溶液中制备出多种颜色的复合阳极氧化膜。

图8 着色时间对氧化膜颜色的影响Fig.8 Effect of coloring time on the colors of anodic oxide films

从图9 中可以看到,随着着色时间从40 s 延长至 70 s 时,a值从 0 附近增加,而b值较大,依据 Lab值的色彩学意义,说明氧化膜的颜色从初始的黄绿色转变为黄色和橙色,与试样的光学照片一致。着色时间从75 s 延长至90 s 左右时,b值逐渐降低到0,而a值处于较大值,此时氧化膜的颜色从橙色逐渐向红色转变。着色时间从90 s 延长至110 s 时,a值并未出现显著的变化,但b值快速降低,此时颜色从红色向紫色转变。着色时间从110 s 延长到125 s时,a值在 0 轴附近,b值处于小于-15,氧化膜的颜色呈现蓝色。着色时间从125 s延长至160 s时,a值从0 轴降低到-10,颜色转绿。b值从-15 增加到10,颜色转黄,此时试样即从蓝色向绿色转变,并进一步转向黄绿色。说明控制着色时间,可使氧化膜的颜色发生连续转变,获得可见光谱中绝大部分的颜色。

图9 不同着色时间试样的Lab值Fig.9 Lab value of samples with different coloring time

在该步骤的电解过程中,会形成另外的一层氧化膜,该步骤的电解时间决定该层氧化膜的厚度[28-29]。通过改变着色时间调控氧化膜的厚度,可精确控制复合阳极氧化膜的颜色。

2.5 交流电沉积步骤对复合阳极氧化膜显色的影响

交流电沉积步骤采用15 V交流电电解155 s,先通过比较该步骤前后氧化膜颜色的变化,探究交流电沉积是否对复合氧化膜显色有影响,随后改变该步骤的通电时间,探究沉积时间对其颜色的影响。

2.5.1 交流电沉积步骤的缺失对复合阳极氧化膜显色的影响

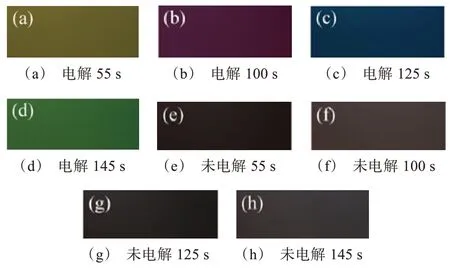

如图10 所示,(a)~(d)试样为经过了交流电沉积处理的试样,(e)~(h)试样为未进行交流电沉积处理的试样。由图10可知,未进行交流电沉积步骤的试样无法得到彩色氧化膜。说明交流电沉积步骤对试样多彩色的显现也起着至关重要的作用,可提高试样颜色的饱和度而使人肉眼可见。

图10 交流电沉积步骤进行前后氧化膜颜色的变化Fig.10 The color changes of anodic oxide films before and after alternating current electrodeposition

分析了交流电沉积步骤进行前后氧化膜成分,其结果如图11 所示。未进行交流电沉积的试样没有检测到Sn元素,而进行了交流电沉积的试样含有Sn 元素。说明交流电沉积步骤的主要作用是在氧化膜中形成含Sn 的沉积物。为进一步确定氧化膜中沉积物的位置,实验中使用TΕM 观察了氧化膜切片的形貌,结果如图11(c)所示,其中黑色物质为沉积物。氧化膜孔中的沉积物能够吸收和遮蔽在复合氧化膜中传播的光束,削弱光束光强[30],进而使氧化膜颜色的饱和度得到提高,实现氧化膜的多彩色。

图11 交流电沉积对氧化膜成分的影响Fig.11 Effects of alternating current electrodeposition on the composition of anodic oxide film

2.5.2 交流电沉积时间对复合阳极氧化膜颜色的影响

为进一步探究沉积物高度对氧化膜颜色的影响,实验制备了不同沉积时间(125 s、155 s、185 s)的试样,其色差值如表2 中所示。其中,以沉积时间155 s 条件下得到的Lab 值为基准,即色差值为0。从表2 中可以看到,不同电沉积时间所制备出的试样,色差值ΔE的数值基本在5 以下,说明沉积时间不会对氧化膜颜色产生明显影响。沉积时间延长,沉积物高度也随之增加。实验结果表明,在本研究范围内,沉积物高度变化不影响着色颜色。

表2 不同沉积时间试样的颜色色差值Tab.2 The color difference of the samples prepared at different electrodeposition time

3 结论

(1)通过交直流电解变换的方法,可在铝合金表面制备出具有三层微结构且其孔底嵌含Sn 金属粒子沉积物的彩色复合阳极氧化膜。

(2)阳极氧化步骤所生成膜层的微结构对显色无显著影响;直流电解步骤电压为14.7 V时,试样所着颜色最鲜艳;低压交流电解步骤决定复合阳极氧化膜是否显色;直流控色步骤具有调控复合阳极氧化膜色调的作用,随电解时间延长,复合阳极氧化膜的颜色呈现出从黄绿色向黄色、橙色、红色、紫色、蓝色、绿色转变的规律;交流电沉积步骤会在氧化膜孔底形成含Sn金属颗粒,使氧化膜表现出较高饱和度的彩色,沉积时间不改变复合氧化膜的色调。