车载复合材料高压储氢气瓶冲击损伤数值模拟研究

2022-06-21董文利宋高峰郑杨艳

董文利* 宋高峰 郑杨艳

(江苏省特种设备安全监督检验研究院)

0 引言

高压气态储氢瓶常以轻质碳纤维增强复合材料为主要承压材料,该材料具有比强度大、比模量高、设计结构灵活以及耐腐蚀等优点,已逐步应用在新能源汽车领域,其使用安全性也受到了广泛重视[1]。

在服役过程中,气瓶如突遇碰撞事故或紧急制动时,因外来物冲击极易产生损伤,复合材料的层间强度较低,冲击敏感性强,表面损伤可能很小,甚至难以观察,但内部和冲击内表面损伤往往较为严重。这种载荷一般集中在局部区域,若冲击能量超过复合材料冲击临界值,将会出现基体开裂、纤维断裂、层间分离甚至穿透等损伤,虽然一般不会导致气瓶立即爆炸,但会使气瓶的刚度和强度下降,影响其使用寿命,甚至丧失承载能力[2-4]。根据hashin 失效准则研究冲击前后应力变化情况后可知,若纤维层未出现损伤,则气瓶整体结构在操作压力下仍旧安全[5]。对于低速冲击,层间分层是气瓶的主要损伤模式,分层损伤是复合材料气瓶结构剩余强度大幅降低的主要原因[6]。相比空载情况,带内压的复合材料气瓶更易产生分层或基体开裂,相同冲击能量下的损伤程度也明显增大[7-8],冲击点凹坑深度以及损伤面积均与冲击能量呈正比[9]。落锤冲击试验结果表明,气瓶中断的抗冲击性能明显强于筒体和封头连接处[10],并且球形冲头更易发生壁面穿透[11]。Liao 等[12]基于Puck失效准则和基于层内损伤演化规律,研究了冲击载荷下层内渐进失效、分层和衬套变形引起的能量耗散机制;Perillo 等[13]同时考虑了层内损伤与分层损伤,并对筒体与封头处开展了冲击研究;张永明等[14]改变复合材料/金属混杂结构的形式来提高层合板的冲击损伤临界值,从而提高抗冲击承载能力。现有研究集中在空载或内压载荷较低时的情况,而缺乏系统的研究冲击能量和内压较高情况下复合材料气瓶的冲击损伤行为。

针对碳纤维增强复合材料储氢气瓶的低速冲击行为,采用有限元方法,建立含内压载荷下的气瓶冲击损伤数值模型,系统地研究冲击能量和气瓶内压载荷对冲击峰值载荷、损伤面积、损伤尺度以及凹坑深度的影响,探讨冲击损伤临界值以及分层扩展阻力的变化规律,对复合材料气瓶的冲击损伤容限设计提供可借鉴的理论与应用基础。

1 有限元模型

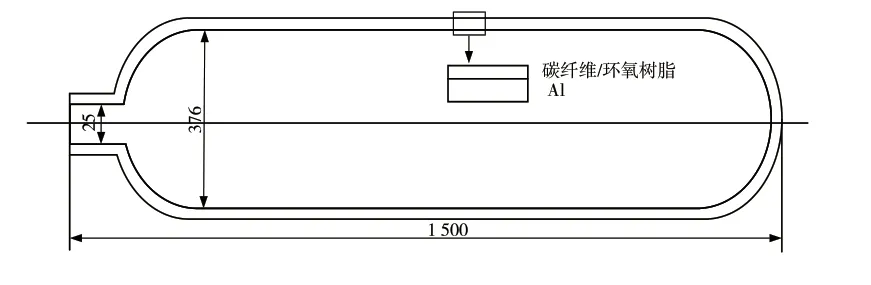

研究对象为铝合金内衬T700 碳纤维/环氧树脂复合材料全缠绕气瓶,气瓶全长为1 500 mm,内径为376 mm,铝内衬壁厚为3 mm,筒体复合材料缠绕层总共10 层。封头段仅为螺旋缠绕,筒体部分缠绕方式为环向与螺旋交替组合缠绕,顺序为:铝合金内衬/±90°/±14°/±90°/±14°/±90°,0°方向为气瓶轴线方向,90°为气瓶环向,其结构可见图1,材料性能可见表1 和表2。冲头为球形,直径为15 mm,冲击能量为10 ~ 45 J。铝合金内衬与复合材料层均为三维实体单位S4R,网格尺寸为0.5 mm,冲头为刚体,冲头与冲击区域间法向接触摩擦系数为0.3。

图1 气瓶几何模型(单位:mm)

表1 复合材料气瓶参数

表2 铝合金内衬材料参数

2 结果与讨论

2.1 冲击损伤

2.1.1 冲击峰值载荷

图2 所示为复合材料气瓶冲击峰值载荷与内压的关系曲线。从图2 可以发现,冲击能量越高,峰值载荷越大。冲击能量相同时,随着内压增大,气瓶冲击峰值载荷逐步降低,并且峰值载荷的变化可近似分为两个阶段,当内压小于30 MPa 时,峰值载荷呈缓慢下降,一旦超过30 MPa,峰值载荷呈急速下降。随着内压增大,冲击产生的层内损伤范围和损伤面积逐步增大,而空载(内压为0)的情况下纤维断裂出现更早,即施加内压后,铝内衬层并不能作为支撑而延迟损伤对冲击载荷的影响,气瓶的冲击峰值载荷依然取决于纤维缠绕层的损伤程度。

图2 复合材料气瓶冲击峰值载荷与内压的关系

2.1.2 损伤面积与尺寸

图3 为损伤面积随内压的变化规律。从图3 可以看出,在相同的冲击能量下,内压小于30 MPa 时,损伤面积随内压缓慢增大,当内压超过30 MPa 后,损伤面积出现拐点并迅速增大,这点与峰值载荷随内压的变化规律类似。图4 为不同内压冲击后的纤维缠绕层间损伤尺寸沿气瓶环向和轴向的分布规律。在不同冲击能量下,内压30 MPa 以下的环向与轴向损伤宽度均缓慢增加,并且幅度基本保持一致,复合空载情况下的圆形分层损伤形貌;当内压超过30 MPa 后,损伤宽度迅速增大。内压较低时,环向与轴向损伤宽度基本保持一致,这与空载情况下的损伤形貌基本吻合。随着内压增大,特别是超过30 MPa 以后,损伤宽度显著增加,并且环向宽度大于轴向宽度。

图3 损伤面积与内压的关系

图4 不同内压下冲击后的纤维缠绕层间损伤尺寸

2.1.3 层内损伤

图5 为内压为30 MPa、冲击能量为45 J 时纤维缠绕层环向沿厚度方向的损伤演化情况。从图5 可以看出,临近铝内衬层的纤维层首先出现拉伸损伤,并逐步向整个纤维缠绕层贯穿,冲头正下方区域的拉伸损伤范围每层逐步缩小,到第8 层时拉伸损伤消失;压缩损伤分布于拉伸损伤周围,损伤范围沿纤维层向外逐步扩大,且主要分布于冲击表层区域,这说明在内压作用下低速冲击更容易产生纤维拉伸损伤。对比空载情况后可知,随着内压增大,铝内衬层对纤维缠绕层的支撑约束作用逐渐减弱。

图5 部分纤维层损伤演化(p = 30 MPa, E = 45 J)

2.1.4 凹坑深度

图6 为不同内压下冲击能量与凹坑深度的关系。

从图6 可以看出,随着冲击能量增大,凹坑深度均逐步增大,并且随着冲击能量增加,凹坑深度增大速度明显提高,近似呈指数上升趋势。相比空载情况,随着内压增大,凹坑深度显著降低。从数值分析结果可知,当复合材料损伤模式仅为基体损伤时,凹坑深度较小,而一旦纤维产生损伤,冲击点的凹坑深度将会迅速增大。

图6 不同内压下冲击能量与凹坑深度的关系

2.2 冲击损伤阻抗

2.2.1 冲击损伤临界值

冲击损伤可以通过损伤面积、损伤尺寸、凹坑深度等参数来表征。虽然凹坑深度是复合材料冲击损伤最基本的表征量,能反应损伤阻抗变化,但从数值分析的角度来说,准确获得凹坑深度存在一定困难,特别是在内压较高、冲击能量较低的情况下。鉴于此,本文采用损伤面积来评价气瓶的冲击损伤阻抗。

图7 所示为冲击能量与损伤面积的关系,从中可以发现其存在拐点现象。当冲击能量小于拐点值时,冲击损伤对纤维层抵抗冲击能力的影响较小,而超过拐点值时,纤维与基体已发生分离现象,基体难以继续支撑纤维,纤维层失去整体抗冲击能力,即冲击损伤临界值,反应了纤维缠绕层抵抗冲击的最大能力。从图上可知,随着内压增高,拐点出现在冲击能量为25~35 J 范围内。

图7 冲击能量与损伤面积的关系

2.2.2 分层损伤扩展阻力

分层损伤扩展阻力是复合材料抵抗分层损伤扩展能力的体现[14],即单位面积内分层损伤所需要的冲击能量。对于相同的冲击能量,阻力越小则损伤面积越大,定义为:

从图7 可以看出,分层扩展阻力近似分为两个阶段。以内压为70 MPa 为例,R值对应为5.7 ×10-3J/mm2和1.9×10-3J/mm2,第一阶段的R值明显大于第二阶段的R值。同时,随着气瓶内压增大,第一阶段和第二阶段的R值均降低,且降低速度逐渐减小。

图8 R值与内压的关系

3 结论

本文针对车载复合材料高压储氢气瓶的低速冲击,建立了冲击损伤数值模型,从气瓶可能的承载状态出发,研究了不同冲击能量和气瓶内压载荷对冲击损伤的影响。

(1)气瓶所受冲击峰值载荷以30 MPa 为拐点,当内压小于30 MPa 时,峰值载荷呈缓慢下降,一旦超过30 MPa,峰值载荷急速下降,内压载荷作用下,冲击峰值载荷依然取决于纤维缠绕层的损伤程度;同时,损伤面积的变化规律与峰值载荷一致。

(2)当冲击能量增大时,凹坑深度近似呈指数上升趋势,内压增大,凹坑深度显著降低;在内压作用下,低速冲击更易产生纤维拉伸损伤,压缩损伤主要分布于冲击表层区域,仅为基体损伤时,凹坑深度较小,而一旦纤维损伤发生,冲击点的凹坑深度将会迅速增大。

(3)通过损伤面积评价气瓶的冲击损伤阻抗,随着内压增高,冲击损伤临界值处于冲击能量25~35 J之间;分层扩展阻力R分为两个阶段,第一阶段的R值大于第二阶段的R值,随着气瓶内压增加,第一阶段和第二阶段的R值均降低,且降低速度逐渐减小。