光纤预制棒沉积尾气处理系统研究进展

2022-06-21姚瑞*

姚 瑞*

(上海塑洁环保工程设备有限公司)

0 引言

光纤产业主要包括光纤预制棒制备和光纤光缆制备两个环节。其中,光纤预制棒制备技术门槛较高,占据了光纤产业70%的价值[1]。由于技术垄断,在2010 年以前国内的光纤预制棒60%~70%的用量仍依靠进口。近年来,我国光纤预制棒产业飞速发展,亨通、中天等公司陆续实现了光纤预制棒国产化生产,2017 年,我国光纤预制棒产能就已经跃居全球第一,约占全球总产量40%。

光纤预制棒的制备主要通过两步来实现:首先生产二氧化硅晶核芯棒,然后通过芯棒外加套管或者气相沉积法(OVD)工艺沉积外包层[2]。在OVD 光纤预制棒沉积过程中,氢氧焰中带有的气态卤化物四氯化硅形成晶核,通过逐步层层沉积,在热力作用下形成团聚体,获得初沉母棒。制棒过程中会产生大量的二氧化硅粉尘、氯化氢、氯气等,并带有少量含氟气体[3]。废气必须经过处理,其中成分到达国家最新的超低排放标准,方可排放至大气。

光纤预制棒沉积工艺排放废气具有以下特性:

(1)废气为高温气体,废气处理系统温度高达180 ℃左右;

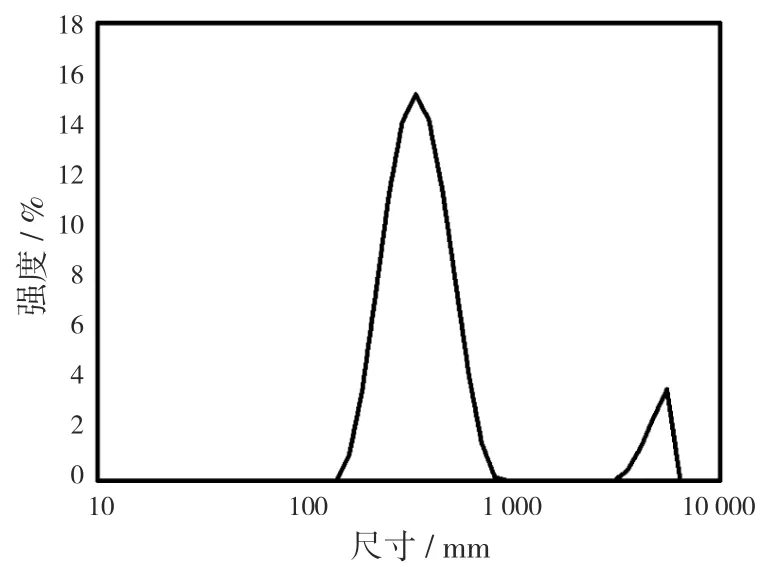

(2)粉尘粒径极小,达到了纳米级(如图1 和图2 所示);

图1 粉尘动态光散射粒径分布

图2 扫描电子显微镜测量沉积工艺尾气粉尘粒度

(3)废气中含有氯化氢、氯气等腐蚀性气体,并伴有少量含氟气体成分,腐蚀性极强。

1 光纤预制棒制备沉积废气处理工艺

目前,国内外常用的光纤预制棒沉积废气处理工艺主要包括干法布袋除尘和湿电除尘。传统的处理工艺常采用布袋除尘结合喷碱洗涤塔的形式,但由于废气易结露,处理温度应控制在废气露点温度(30~50 ℃)以上,这对于布袋的耐高温性和耐腐蚀性的要求极高,且布袋具有寿命短、维护保养困难等缺点,光纤预制棒沉积废气处理工艺一直是亟待改进的问题。

1.1 干法布袋除尘工艺

干法布袋除尘是含尘烟气在通过过滤材料时,过滤材料依靠惯性碰撞作用将尘粒过滤,达到过滤材料捕集粗粒粉尘的目的[4]。细粒粉尘的定向捕获主要依赖于扩散和筛分作用。此外,由于被捕获的粉尘不断积累,过滤材料的粉尘层也起到了一定的过滤作用。当除尘器工作一段时间后, 滤袋吸附的含尘烟气灰层厚度增加, 阻力增大,此时可对滤袋进行清理,实现除尘目的。由于二氧化硅粉尘密度低(220 ~250 kg/m3)、粒径小(约2.75 μm),且炉窑工艺控制要求高等,实际施工难度较大,技术难点主要体现在对运行的压力控制精度和系统的风量要求高、粉体回收效率要求高、滤料清灰后再生能力要求高,应尽可能减小运行阻力以及布袋除尘器对窑炉生产的影响(即炉压稳定性强且波动范围±20 Pa)。

图3 为干法除尘的工艺流程图。废气经过收集后先进入预热器,保证气体温度超过其露点温度(30~50 ℃)以上,确保废气不结露;随后废气进入布袋除尘器,去除其中的二氧化硅粉尘;再进入喷碱洗涤塔,去除氯化氢、氯气等酸性气体;最后经过引风机和烟囱,排入大气。喷碱洗涤塔产生的废水分别经过废水预处理和MVR 处理后,最终实现零排放。

图3 干法除尘工艺流程图

随着制棒工艺不断发展,采用高纯度四氯化硅气体进行气相沉积,粉尘的颗粒度越来越小,甚至达到了纳米级,远远超出了布袋除尘的处理极限,因此干法除尘已经不能满足光纤预制棒沉积生产工艺的需要,近年来光纤预制棒制造企业开始采用湿电除尘处理光棒沉积工艺尾气。

1.2 湿式电除尘工艺

湿电除尘是通过直流高压产生电晕放电,使粉尘或水雾荷电,荷电粒子在电场力的作用下到达收尘极板和阴极棒上。由于湿式电除尘工艺对粉尘的适应能力强,因而具有较高的除尘效率。又由于该工艺具有喷淋冲洗步骤,因此也适用于处理高温、高湿的烟气,且没有二次扬尘;工艺中没有锤击设备等易损部件,耐久性好,且能高效吸附亚微米级颗粒。通常,在湿电除尘工作时,集尘过程中风阻维持不变,不会产生排风量扰动,所以能够满足工艺废气持续排放时,稳定性高的要求。废气粉尘成分单一,主要为二氧化硅,比电阻较大,具有良好的亲水性,故可用高压喷淋雾化水嘴进行连续喷淋增湿,从而达到降低粉尘比电阻的效果,提高电除尘器的处理能力。此外,废气温度较高时,可以由湿式喷淋系统进行有效降低;湿式喷淋系统也能够有效吸收大部分的酸性气体,起到减小洗涤塔在吸收中和酸性气体时负荷的作用。

图4 所示为湿电除尘工艺流程图。废气收集后先进入预洗塔进行降温,同时洗去一部分氯化氢;随后废气进入湿式电除尘器,去除废气中的二氧化硅粉尘;再进入喷碱洗涤塔,去除氯化氢、氯气等酸性气体;最后经过引风机和烟囱排入大气。预洗塔、湿式电除尘器和喷碱洗涤塔产生的废水分别经过废水预处理和MVR 后,最终实现零排放。

图4 湿电除尘工艺流程图

湿式电除尘器是处理废气中二氧化硅粉尘的核心设备,通过直流高压使含尘气体电离,同时带负高压的电极丝产生电晕放电,使粉尘荷电,并通过强电场力的作用使荷电粉尘被推向带有高压正电的收尘极板和带有高压负电的阴极棒,去除亚微米颗粒。

2 光纤预制棒制备工艺优缺点

2.1 干法布袋除尘工艺的优缺点

干法除尘的优点为除尘效率高(一般为99%以上),且设备结构简单、操作便捷,在相同的除尘效率下,相较于湿电除尘法其造价更低,且不受限于粉尘的类别,处理通量大。

其缺点在于废气温度极难控制,废气易结露,造成腐蚀设备;粉尘受潮易结块,堵塞卸料通道,造成布袋清灰困难,阻力增大,使设备过早失效甚至损坏;处理车间中随处可见粉尘溢出等情况,工作环境较差,操作人员健康也会受到影响;布袋的使用寿命短,维护保养较困难。

而且随着预制棒沉积技术的发展,废气处理量显著增加,干法布袋除尘在使用过程中还出现了以下新问题:

(1) 除尘器脉冲瞬时清灰时,严重影响沉积装置生产光纤预制棒时的风压环境,也影响了光纤预制棒的成品率及品质;

(2) 废气处理量激增使除尘器运行阻力长期超过可承受阈值;(3) 光纤预制棒制备技术提升使二氧化硅粉尘相较于以前更轻更细,清灰问题较为突出。

2.2 湿式电除尘工艺的优缺点

湿式电除尘的优点为适用于微粒控制,二氧化硅粉尘的亲水性好,荷电充分,除尘效率可达到99%以上;尘粒从气流中分离的能量不是供给气流,而是直接供给尘粒,因此湿式电除尘器的设备阻力较低。其缺点在于设备庞大,占地面积大,一次性投资较多,结构复杂,制造、安装精度要求高。

而且随着预制棒沉积技术不断发展,粉尘颗粒越来越小,湿式电除尘系统在使用过程中出现了以下几种新问题:

(1)二氧化硅粉尘的粒径极小,且易团聚,间歇式喷淋不能将聚积的粉尘冲洗干净,大量粉末淤积在阳极板表面,严重影响系统的除尘效率;

(2)由于系统使用循环水,极易堵塞螺旋式喷嘴,使喷淋系统不能正常工作,或者喷出的液体呈水柱状,导致阳极与阴极间出现击穿现象甚至直接导电,影响除尘效率,且存在事故隐患;

(3)废气组分中含有氯化氢、氯气等腐蚀性气体,对设备本体、阳极板、阴极线的腐蚀性极强。设备本体多采用玻璃钢材质,阳极板、阴极线等多采用不锈钢或钛材,但不锈钢的耐腐蚀性有限,而钛材的造价昂贵;

(4)由于废气中的二氧化硅粉尘含量大,需定期清理,导致系统的维护频率较高,严重影响系统连续生产过程;

(5)在维护保养过程中,阳极板内表面淤积的二氧化硅粉尘极难清理,且内部空间狭小,增加了维护保养的难度。

因此现有干法布袋除尘工艺和湿式电除尘工艺均存在较多缺点,光纤预制棒生产厂家需要配备更高效的生产尾气处理设备并配套一体化净水设备,以满足光纤预制棒沉积工艺技术的发展,及生产企业的超低排放要求,也可以改善现场工作环境,节省环保运行费用。

3 结论

随着光纤技术不断发展,光纤预制棒的需求量不断增加,而光纤预制棒制备沉积废气处理对环境影响较大。改进除尘工艺,实现更低的废气排放需引起更多重视。本文对光纤预制棒沉积尾气的处理工艺进行了总结与分析,希望能给相关从业人员带来启发,对现有技术进行更新与改进,满足光纤行业的可持续性发展与生产企业的排放要求。