废弃橡胶混凝土的性能研究

2022-06-21张锦涛林炜杰余希林黄世瑜敖渝越

张锦涛 林炜杰 余希林 黄世瑜 敖渝越

(华南农业大学水利与土木工程学院,广东 广州 510640)

0 前言

中国汽车制造工业发展迅速,废弃橡胶轮胎量逐年增多,每年废弃量超过3.5亿条;2018年,中国废旧轮胎废弃量近1500万t[1],大量废旧轮胎堆积如山,导致严重的环境污染。另一方面,混凝土的构建需要大量的砂石骨料,全世界每年土木工程材料的使用量超过40亿m3,砂石骨料用量达到80亿t[2]。更重要的是,随着全球经济和建筑行业的发展,砂石骨料的消耗量急剧增加,导致山体和河流过度开采,严重破坏了生态环境[1-3]。因此,废旧轮胎作为混凝土的粗细骨料进行再生利用有良好的生态效益。而且橡胶颗粒具有密度轻、韧性高、延展性好等特征,使脆性混凝土更抗震、抗冲击、抗疲劳以及防噪。

废弃橡胶的研究及运用,引起了土木工程材料界的关注。将废弃的橡胶用于制造新型混凝土无疑是一种比较好的办法,其不仅解决了废旧橡胶的污染以及再利用问题,而且可以降低不可再生的天然材料的消耗速率。

该文采用试验研究方法,对不同掺量的橡胶混凝土的抗压强度、抗折强度等主要力学指标进行了系统研究,同时对橡胶混凝土的吸水率、密度、干缩以及弹性模量等性能进行试验分析。希望可以为后续的相关研究和工程应用提供参考。

1 试验前期准备

1.1 材料

试验采用的水泥为中国广州石井水泥公司制造的P.O普通硅酸盐水泥,强度等级42.5R。粗骨料为最大粒径20mm的碎石,细骨料为普通河砂。橡胶颗粒采用密度为0.93kg/m3的天然橡胶粉。硅粉为甘肃三远硅材料有限公司生产的硅灰。水为普通自来水。

混凝土基准组采用设计强度为C40级的普通混凝土,保持水灰比为0.43,砂率为32%,同时掺入5.6%的硅粉。以橡胶颗粒替代砂,替代率(体积替代)采用5%、10%、15%和30%,其他组分保持不变,如表1所示。

1.2 试验过程

试验共制备立方体试块50个(100mm×100mm×100mm)用于橡胶混凝土立方体试块抗压强度试验、密度试验和吸水率试验,棱柱体试块30个(100mm×100mm×400mm)用于橡胶混凝土力学性能、干缩性和弹性模量等试验。所有混凝土试块均采用机械搅拌、振实,试件成型后放入标准养护室中24h后脱膜,随后进行标准养护至28d。

橡胶混凝土的抗压强度和抗折强度试验参照 GB/T 50081—2002《普通混凝土力学性能试验方法标准》,标准养护28d进行测试。抗压强度试件尺寸为 100 mm×100 mm×100 mm,每组6个试件,加载速率为 0.5 MPa/s;抗折强度试件尺寸为 100 mm×100 mm×400 mm,进行三点加载试验,每组3个试件,加载速率为 0.05 MPa/s。

橡胶混凝土的密度和吸水率如下:参照 ISO 17785-2-2018《透水混凝土试验方法》和 GB/T 11970-1997《加气混凝土体积密度、含水率和吸水率试验方法》进行测试。

橡胶混凝土的干缩试验在脱模后采用以下方法进行测试:用位移计测量其初始值,然后等时间读取其变形数值。测试所得结果即为混凝土实际收缩量。

橡胶混凝土的弹性模量测量:在标准养护28d后,用DT-20型动弹性模量测定仪进行测试,测试结果采用公式(1)换算成弹性模量。

式中:Ed为混凝土动弹性模量(MPa ),A为正方形截面试件的边长(mm), L为试件的长度(mm),W为试件的质量(kg),精确至0.01kg, F为试件横向振动时的基频振动频率(Hz)。

表1 混凝土配合比

2 结果与讨论

2.1 抗压及抗折强度

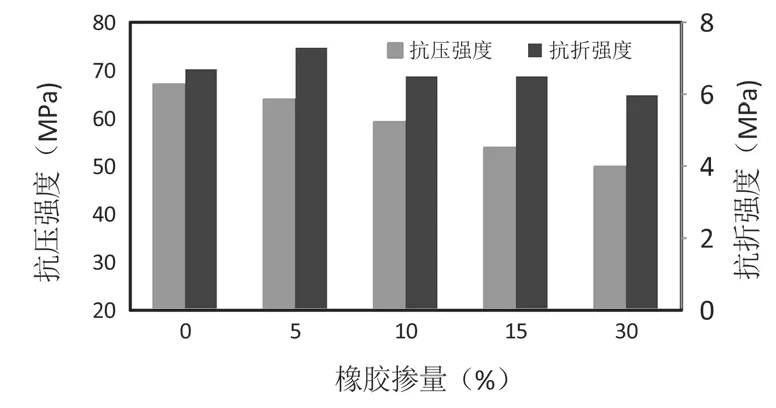

随着试验持续进行,混凝土的裂缝逐步变化;在临近极限荷载前,裂纹发展迅速,破坏时有明显的声响发出;橡胶混凝土也呈现出明显的裂缝发展现象,与普通混凝土相比,裂缝的数量更多,并且裂纹存在较多的中断现象,随着橡胶掺量增多,这种现象越发明显,试块最后呈坍塌破坏形态,且橡胶粒掺量越多,破坏时试块完整性越好。各组混凝土的抗压强度的测试结果如图1所示。就该图来说,抗压强度标准值与橡胶掺量间存在线性关系,其离散系数为0.99,可基本认为一致。平均每增加1%的橡胶掺量,抗压强度标准值就会降低0.5MPa左右,这与王伟南先生在《橡胶对混凝土力学性能的影响》一文中提到的“每增加1%的橡胶掺量,抗压强度会降低0.48MPa”[3]这一结论相吻合。导致抗压强度标准值下降的原因如下:1)橡胶与混凝土二者间性质差异大,导致弱点增多。2)橡胶是高弹性材料,变形大,而混凝土变形小,导致二者接触界面在受到荷载时过早地出现裂缝。

图1 28d橡胶混凝土强度变化规律

混凝土抗折强度试验过程中,所受荷载临近极限破坏荷载时,裂缝在中间位置迅速沿纵向发展,试块裂开;在对试块进行断裂面分析时,可以明显看出普通混凝土的断裂面要更加平整,且断开线较竖直;橡胶混凝土断裂面上存在较明显的橡胶撕裂现象。抗折强度试验结果如图1所示,混凝土抗折强度在橡胶掺量较小时随着含量增加会有小幅度增强,然后,随着橡胶掺量的继续增加,抗折强度将会持续地下降。

2.2 密度及吸水率

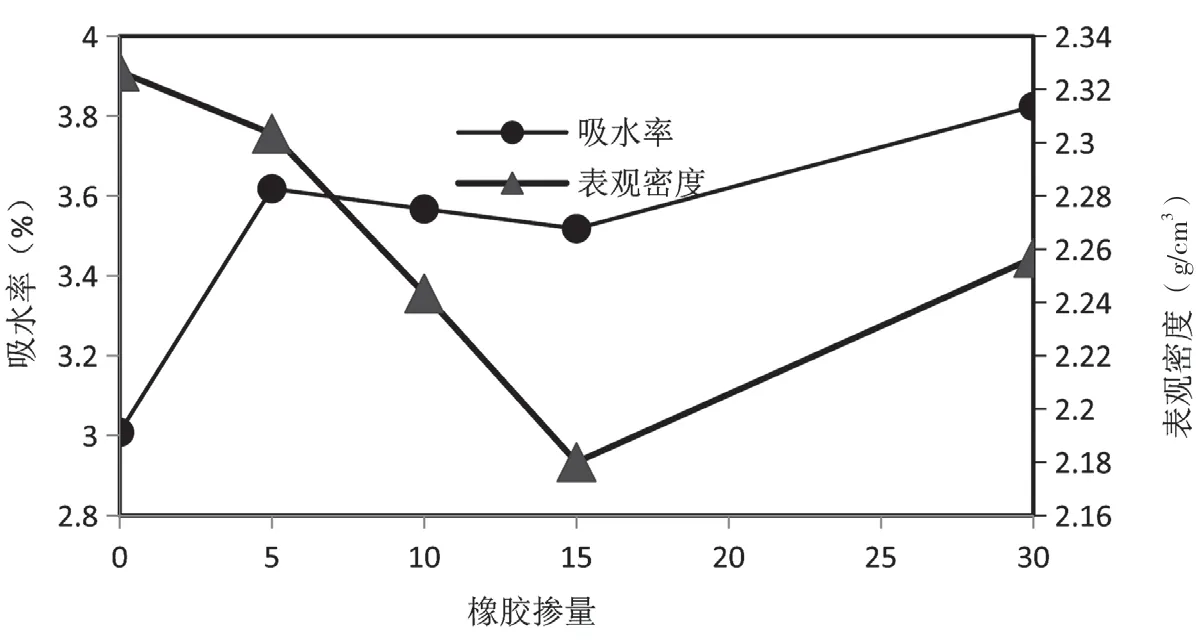

各组混凝土的密度如图2所示。混凝土的密度随着橡胶含量的增加大体呈下降趋势,掺加橡胶颗粒后混凝土密度降低主要有2个方面的原因:1)橡胶颗粒使混凝土内的孔隙增多,导致密度降低[4]。2)橡胶颗粒的密度降低,使试件的密度也降低;而在30%掺量时密度有所回升,极有可能是因为橡胶掺量过多导致混凝土试件内部的空隙减少所致。

各组混凝土的吸水率测试结果如图2所示。吸水率随着橡胶掺量的增加而增加,其原因是随着橡胶颗粒含量的增加,孔隙率持续增大,而橡胶颗粒周围存在裂缝和空隙,为水的入渗提供了传输的空间,橡胶颗粒含量越大,裂缝数量和孔隙率越大,继而提高吸水率。而随着橡胶掺量的增多,混凝土内部将密实,空隙率的增加速度将会有所减缓,这也导致了吸水率的上升速度减缓。而这一组中,10%、15%掺量的橡胶混凝土试件的吸水率有所下降可能是因为橡胶颗粒在静置过程中存在沉淀现象,导致橡胶分布不均。

2.3 干缩性能

各组橡胶混凝土的干缩试验测试结果如图3所示。就结果来看,掺入橡胶,使混凝土的干缩性增强,这是由于部分细骨料被替换为橡胶,而橡胶的弹性模量远小于砂,导致其约束收缩变形的能力减弱,继而导致橡胶混凝土的收缩量要比普通混凝土大[5]。但是,当橡胶含量超过15%时,随着橡胶含量的增加,干缩性却有所降低,该文认为可能的原因如下:在橡胶掺量过大时,橡胶颗粒作为弹性材料可以有效地减缓其收缩拉力,且显著降低混凝土硬化后的弹性模量,有效抑制橡胶混凝土的干缩。

图2 橡胶混凝土表观密度及吸水率变

2.4 弹性模量

各组混凝土的弹性模量如图4所示。由结果可以看出:橡胶混凝土的弹性模量有明显的非线性下降。

机理分析:与普通混凝土相比,橡胶混凝土的弹性模量呈现较明显的下降趋势,这是因为橡胶的弹性模量远小于其他骨料,在掺入橡胶后,混凝土的弹性模量会不可避免地降低。但是,其下降过程并非随着橡胶掺量上升呈现明显的线性关系,由结果图可以看出,二者间存在抛物线函数关系,其离散系数达0.98,基本可认为一致。该文认为导致这种情况的原因与砂的级配有关。混凝土的弹性模量与砂率以及砂的级配良好程度存在一定联系, 并存在一个最佳砂率和级配,大于或者小于都会使混凝土的弹性模量减少。在合适的级配下, 骨料会堆积成一个具有合适孔隙的骨架,在该条件下,混凝土的弹性模量将达到最佳值[6]。由上述因素,不难推出在合适的橡胶掺量下,各骨料(砂、石子、橡胶)堆积的骨架有合适的孔隙率,并且弹性模量与橡胶掺量的关系为非线性相关。

图3 28d橡胶混凝土干缩变化规律

图4 28d橡胶混凝土弹性模量变化规律

3 结论

该文结论如下。1)与普通混凝土相比,橡胶混凝土破坏时延性较好,破坏前变形要大于普通混凝土。2)橡胶混凝土的力学性能比普通混凝土要差, 含量不同的橡胶混凝土的力学性能下降的幅度不一样。随着橡胶颗粒含量的增加,橡胶混凝土的抗压强度和抗折强度都逐渐降低,这是由于橡胶颗粒和普通混凝土的弹性模量相差较大以及橡胶颗粒和水泥浆间的黏结性能较弱,橡胶颗粒含量越大,混凝土内部缺陷越多,导致在加载时试块破坏迅速,强度有所降低。3)橡胶颗粒的密度小,橡胶混凝土的质量较普通混凝土也有所减少。当橡胶的掺量进一步提升时,则可以有效地降低混凝土的自重,而强度的下降则可以通过掺加外加剂等来回升,这样就可以通过设计合适的配比来用于大体积混凝土工程。4)随着橡胶颗粒掺量的增加,橡胶混凝土内的裂缝和空隙增加,为水的入渗提供传输路径,从而使吸水率增大。5)从干缩试验的结果可以得出,橡胶混凝土在不同范围内受橡胶含量的影响不同。在掺量较小时,会增大橡胶混凝土干缩;在掺量较大时,则能有效抑制混凝土干缩。6)由于橡胶的弹性模量远小于砂,橡胶混凝土的弹性模量在整体上会随着橡胶含量的变化而呈现非线性下降的趋势。中间存在的回升则跟骨料整体的级配有关:在合适的砂粒级配下, 骨料将会堆积成有合适孔隙率的骨架,对弹性模量有提升的效果。