某直升机中央件耳片凸肩衬套磨损故障分析

2022-06-21王正峰

徐 瑞 王正峰 丁 阳

(1.航空工业直升机设计研究所,江西 景德镇 333001;2.海装驻南昌地区军事代表室, 江西 南昌 330024)

0 研究背景

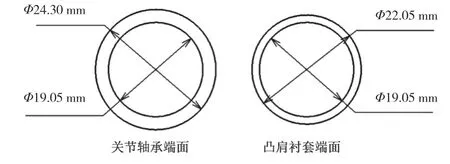

在直升机外场飞行检查的过程中,工作人员发现某架直升机中央件耳片凸肩衬套端面发生磨损,其端面距离已超过设计允许的最大间隙,凸肩衬套端面距离如图1所示。

在发现故障后,工作人员对内外场相关型号中央件耳片凸肩衬套间距进行检查,检查结果表明,该型号其他架机也存在多起凸肩衬套间距超标的故障,目前已有多架机返厂更换凸肩衬套。

1 机理分析

1.1 结构介绍

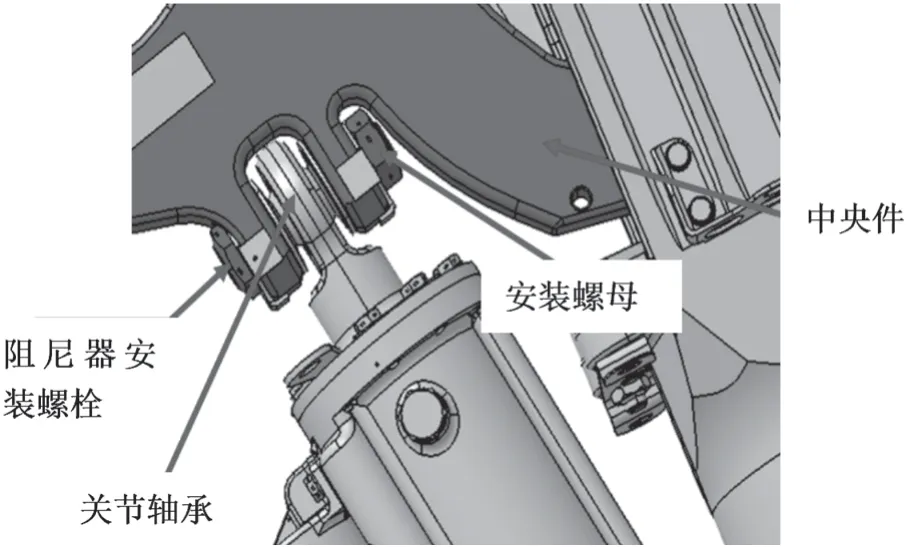

在直升机的飞行过程中,支臂绕中央件弹性轴承中心进行挥舞、摆振以及扭转运动。为了增加桨叶摆振面阻尼,在支臂与中央件之间安装液压阻尼器,液压阻尼器中央件端通过阻尼器安装螺栓固定在中央件上,安装位置如图2所示。

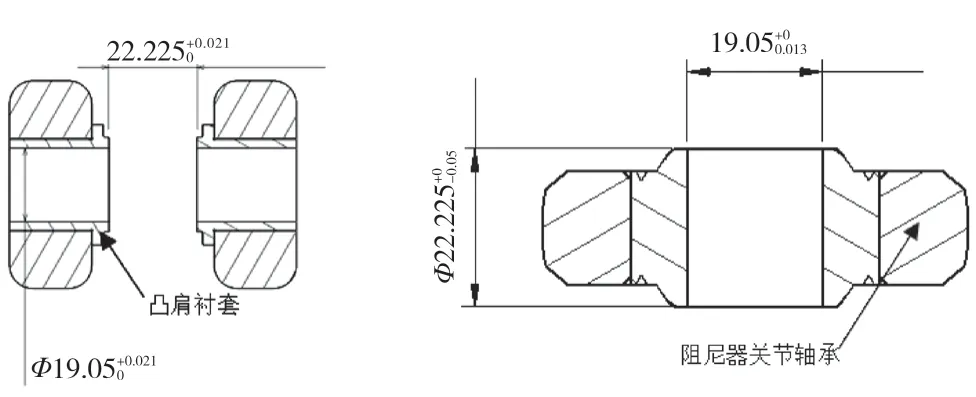

阻尼器安装螺栓的光杆直径为Φ19.05(Φ为直径尺寸,该文所有尺寸单位均为mm),装配时光杆涂MF-1隔离胶,与阻尼器安装螺栓装配的中央件凸肩衬套及阻尼器关节轴承的尺寸如图3所示,配合关系为小间隙配合。

1.2 问题分析

凸肩衬套的主要功能是保护中央件耳片本体,在运动过程中发生轻微磨损是正常现象,但凸肩衬套端面磨损过快会导致结构不满足设计的使用要求。凸肩衬套端面磨损的原因是与关节轴承内圈端面发生了相对运动。从理论上分析,导致凸肩衬套端面磨损的运动形式有以下2种:1) 凸肩衬套端面与关节轴承内圈端面发生相对转动。2) 凸肩衬套端面与关节轴承内圈端面发生相对平动。

为了进一步确认凸肩衬套过度磨损的原因,对转动磨损和微动磨损2种情况来说,需要对结构设计过程中涉及的阻尼器关节轴承回转力矩是否异常、阻尼器装配设计是否合理、制造是否符合设计要求以及凸肩衬套在复杂载荷下的受力等因素进行分析,从而确认导致凸肩衬套端面与关节轴承内圈端面过度磨损的具体形式,进而给出改进方案。

图2 液压阻尼器中央件端安装位置示意图

图3 凸肩衬套及阻尼器关节轴承配合尺寸(单位:mm)

1.2.1 转动磨损分析

当施加预紧力且关节轴承回转力矩大于止动力矩时,关节轴承内圈与凸肩衬套就会发生相对转动。该型机关节轴承是在阻尼器拉、压载荷状态下根据平均回转力矩小于25 N·m进行控制的,关节轴承内圈与凸肩衬套端面发生相对转动的前提为M<M<25 N·m。

1.2.1.1 预紧力及摩擦系数分析

有效止动力矩受结构间的预紧力以及摩擦系数的影响,结构的预紧力取决于结构装配施加的拧紧力矩。

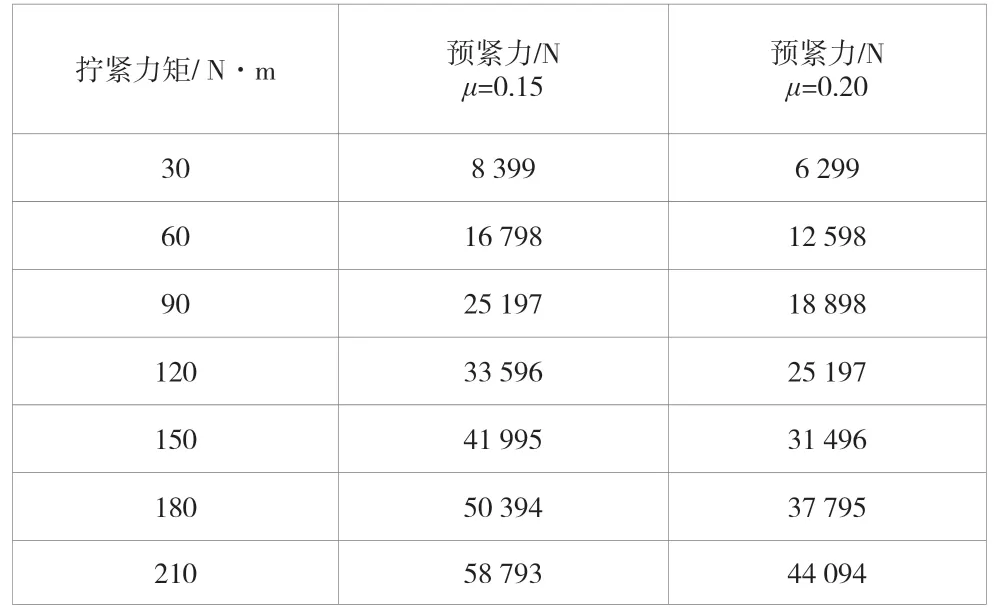

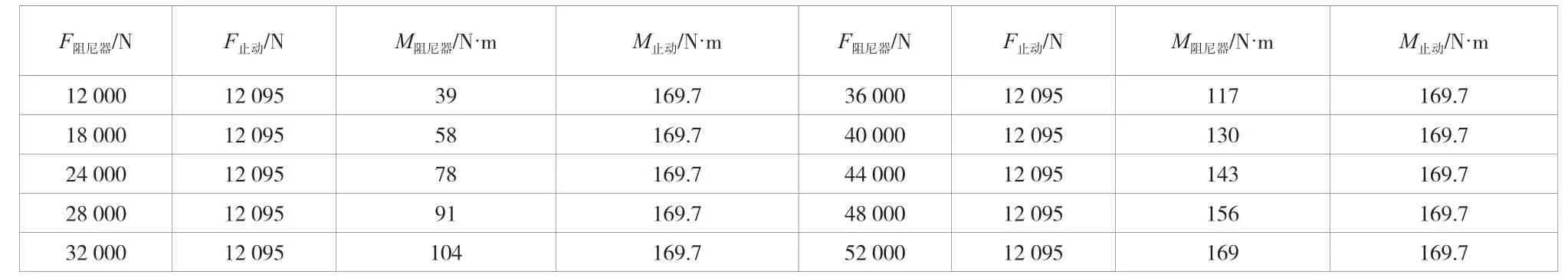

阻尼器连接螺栓设计的拧紧力矩为180 N·m~210 N·m,摩擦系数为0.15~0.20。根据飞机设计手册可知,在摩擦系数μ分别为0.15和0.20的情况下,计算各拧紧力矩对应的螺栓预紧力,结果见表1。

表1 拧紧力矩与预紧力关系

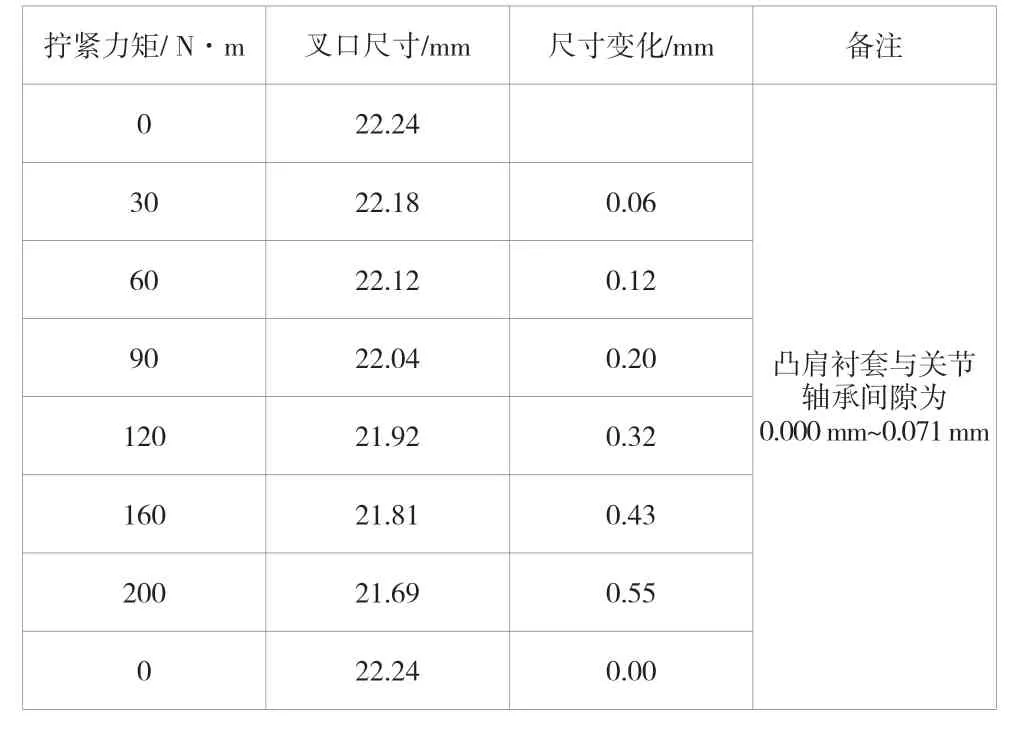

由图3可知,凸肩衬套端面与关节轴承内圈装配前的间隙为0.000 mm~0.071 mm,为确定力矩加载后凸肩衬套端面与关节轴承内圈端面的装配状态,开展拧紧力矩对阻尼器耳片叉口尺寸影响的试验,试验数据见表2。

通过分析试验数据可知,当拧紧力矩达到36 N·m时,阻尼器耳片叉口尺寸变化约为0.071 mm。此时,可以保证关节轴承内圈和凸肩衬套端面接触,继续增大拧紧力矩,增加部分对应的螺栓预紧力(即关节轴承内圈和阻尼器耳片凸肩衬套之间的压紧载荷)。

由于装机时拧紧力矩范围为180 N·m~210 N·m,因此计算阻尼器连接螺栓拧紧后的有效拧紧力矩至少为144 N·m~174 N·m。通过表2计算在摩擦系数分别为0.15和0.20的情况下,阻尼器连接螺栓加载的有效预紧力范围分别为40 315 N~48 714 N、30 236 N~36 535 N。

表2 拧紧力矩与中央件耳片叉口尺寸关系表

1.2.1.2 有效止动力矩分析

当关节轴承在阻尼器安装螺栓上正常安装时,可以通过施加螺栓拧紧力矩使阻尼器耳片凸肩衬套在预紧力的作用下夹紧关节轴承,并在关节轴承内圈左、右两侧端面产生止动力矩。

在摩擦系数为0.15的情况下,有效预紧力载荷(根据拧紧力矩为180 N·m的状态计算)为40 315 N,关节轴承与凸肩衬套接触面尺寸如图4所示。凸肩衬套端面与关节轴承接触面即凸肩衬套端面,其等效半径如公式(1)所示。

图4 关节轴承与凸肩衬套接触面尺寸示意图

式中:r为接触面的等效半径;r为接触面外径;r为接触面内径。

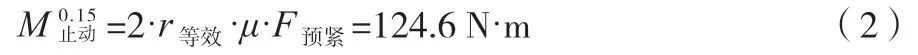

接触面止动力矩如公式(2)所示。

式中:μ为摩擦系数;M为在μ=0.15情况下的止动力矩;F为接触面预紧力。

同理,在摩擦系数为0.2、拧紧力矩为180 N·m状态下的有效预紧力载荷为30 236 N,该状态下的接触面止动力矩M=124.6 N·m。

1.2.1.3 相对转动可能性分析

计算结果表明,在2种摩擦系数下接触面的止动力矩均为124.6 N·m。在施加预紧力的情况下,关节轴承回转力矩远小于止动力矩。因此,正常安装并施加拧紧力矩,在阻尼器载荷的作用下,关节轴承内圈与阻尼器螺栓不会发生相对转动。

综上所述,可以排除在正常情况下凸肩衬套端面与关节轴承内圈端面因发生相对转动而导致端面磨损的可能性。

1.2.2 微动磨损分析

需要通过结构装配关系及受力分析来确定凸肩衬套端面与关节轴承内圈端面是否存在微动摩擦。图5给出了明确的装配关系,阻尼器连接螺栓将凸肩衬套和关节轴承沿螺栓轴向压紧后,关节轴承与连接螺栓的径向剖面图如图4所示。由于关节轴承与连接螺栓的间隙配合关系,因此关节轴承在承受阻尼器杆体传来的复杂载荷后,具有相对连接螺栓和凸肩衬套运动的可能性,关节轴承内圈端面与凸肩衬套端面的相对运动必然导致结构磨损。

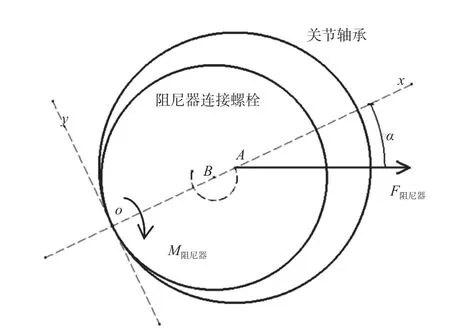

在某一时刻,关节轴承内圈受到阻尼器杆体载荷作用,受力分析如图6所示。O点为连接螺栓与关节轴承内圈的接触点,A点为关节轴承内圈的圆心,B点为连接螺栓的圆心。阻尼器转动一定角度α(假设为20°),此时阻尼器载荷为沿阻尼器杆体的周期性拉压载荷。

图5 中央件耳片与关节轴承安装示意图

图6 关节轴承径向剖面示意图

在关节轴承承受阻尼器动载荷后,与凸肩衬套及阻尼器连接螺栓可能存在相对运动,在图6状态下进行运动分析发现可能的相对运动有2种:1) 关节轴承内圈受阻尼器载荷作用绕O点发生转动。根据图6中关节轴承内圈绕O点转动的受力分析,如果要绕O点发生转动,就需要满足公式(3)。2)关节轴承内圈沿图中阻尼器载荷方向发生平动。根据图6中沿阻尼器方向的受力分析,如果要沿阻尼器载荷方向发生平动,就需要满足公式(4)。

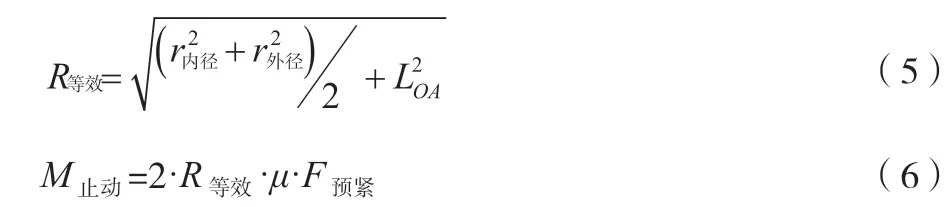

为了进一步判断发生以上2种相对运动的可能性,该文给出相关物理量的计算公式。其中,绕O点转动的等效半径和止动力矩如公式(5)~公式(6)所示。

式中:F为阻尼器载荷;M为阻尼器载荷对图6中O点的弯矩;F、M为接触面发生平动和转动的临界载荷值;L为2点(O点、A点)的距离。

阻尼器载荷对O点的力矩如公式(7)所示。

面内任意方向的止动摩擦力如公式(8)所示。

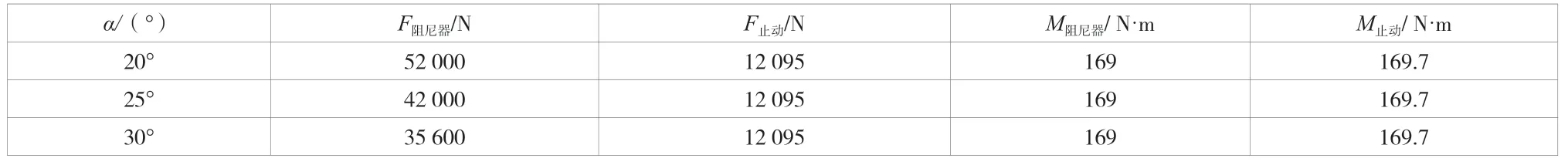

在摩擦系数μ= 0.15、拧紧力矩为180 N·m且阻尼器角度α= 20°的情况下,计算公式(5)~公式(8)中各物理量关于阻尼器载荷的数值,结果见表3。

由表3可知,在μ= 0.15、拧紧力矩为180 N·m的工况下,当阻尼器载荷大于12 095 N时,满足F>F的止动条件;在阻尼器载荷大于52 000 N后,满足M>M的止动条件。根据实测载荷可知,因为阻尼器动载的最大值不超过40 000 N,所以实际使用过程中关节轴承极有可能沿载荷方向发生平动,从而加剧了凸肩衬套的磨损。

为了分析阻尼器转动角度对关节轴承与凸肩衬套发生相对运动的可能性的影响,计算不同角度下各参数的数值,结果见表4。由分析可知,随着阻尼器角度的增大,满足M>M=169.7 N·m止动条件需要的阻尼器载荷不断降低。也就是说,降低阻尼器载荷的角度可以降低关节轴承绕O点转动的可能性,但角度不影响与关节轴承沿载荷方向的相对平动。

由公式(8)可知,摩擦系数变大会使止动摩擦力变大。当μ= 0.2时,F=16 127 N,F>F止动条件会调整为阻尼器载荷大于16 127 N,关节轴承仍然有发生相对运动的可能。但是增加结构间的摩擦系数可以降低关节轴承与凸肩衬套发生微动摩擦的可能性。

通过凸肩衬套与轴承外圈的相对转动分析以及微动分析,从原理上确定了凸肩衬套端面磨损的原因为相对平动导致的微动磨损,为下一步结构优化改进提供了理论依据。

表3 止动条件判定项计算表

表4 不同α 取值止动条件判定项计算表

2 改进措施及试验验证

基于第2节的分析可知,凸肩衬套沿阻尼器载荷方向产生的相对运动导致凸肩衬套的微动磨损。分析发现,通过增加结构间的摩擦系数可以降低结构发生相对摩擦的可能性。

另外,随着接触面积的增大,接触面磨损量有降低的趋势,并且这种趋势随着接触面积的增大逐渐趋于平缓。当接触面积增大到一定尺寸后,其磨损量不再变化(趋于恒定值)。文献[4]将磨损率及其影响因素推广到一般形式,并给出磨损率的计算公式,如公式(9)所示。

式中:y为磨损率,10mg/ms;S为接触面积,m;c为(负数)接触系数,与材料的散热面积(摩擦副几何尺寸)有关;A为可变磨损率;y为最小磨损率。

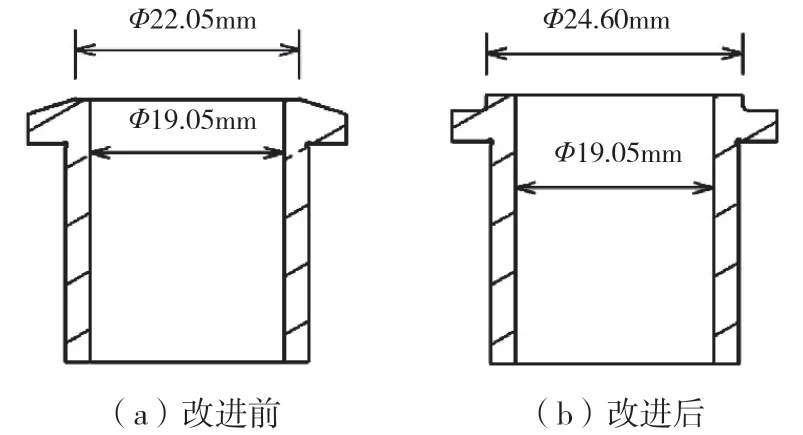

在相同压力下,大的接触面积具有更强的散热能力,可以发挥降低磨损率的作用。因此,该文提出以下2个结构优化改进措施:1) 在结构接触面压印花纹,增加结构间的摩擦系数。2) 增加结构间的接触面积。在结构表面压印花纹也就是增加了结构表面的粗糙度。另外,上、下花纹相互咬合,从而增加了结构间的摩擦系数,凸肩衬套结构更改前后示意如图7所示。

在更改结构后,凸肩衬套与关节轴承的接触面积由97 mm增大至178 mm,接触面积增大了1.835倍。凸肩衬套端面由锥形更改为圆柱形,这样改进可以保证凸肩衬套端面的面积不会因补加工而出现差异,确保所有凸肩衬套与关节轴承接触面积是一致的。

在结构优化改进后,对凸肩衬套进行装机验证,在凸肩衬套使用220 h(飞行时间)和363 h(飞行时间)后分别对凸肩衬套端面磨损情况进行检测,检测结果见表5。

当改进后的凸肩衬套使用了220 h时,6个支臂的凸肩衬套均有一定的磨损(磨损量在0.025~0.060),而当飞行时间为220 h~363 h时,6个支臂的凸肩衬套的磨损量基本没有增加。

基于磨损理论可以确定凸肩衬套前期的磨损是由机械加工粗糙及压印花纹接触面积不足引起的局部磨损。待使用一定时间后,凸肩衬套端面与阻尼器杆端关节轴承内圈端面完全接触,磨损率极小,凸肩衬套端面的磨损量也极小,衬套间距趋于稳定值,满足结构件装机的使用要求。

通过装机验证,证明了磨损原因分析的正确性及结构优化改进措施的有效性,最终解决了中央件耳片凸肩衬套的端面磨损问题。

图7 设计更改前后的中央件耳片凸肩衬套尺寸

3 结论

综上所述,可以得出以下3个结论:1) 中央件耳片凸肩衬套端面磨损的主要原因是凸肩衬套结构设计不合理、端面面积偏小以及摩擦系数不足,在凸肩衬套与阻尼器关节轴承内圈微动摩擦的作用下,会导致凸肩衬套端面磨损较快,超出使用要求。2) 通过分析凸肩衬套与关节轴承内圈的相对运动可以准确定位故障原因,并结合接触磨损理论对结构进行优化,以清晰的机理为依据,完成了最终的设计工作。3) 改进状态凸肩衬套装机验证结果表明,改进状态凸肩衬套使用360 h(飞行时间)后,衬套端面磨损量很小,改进措施有效,可以满足设计的使用要求。