基于PFNN的火电机组过热汽温辨识方法及控制策略

2022-06-19陈祎璠司风琪

曹 越 郑 亮 陈祎璠 王 鹏 司风琪

(东南大学能源转换及过程测控教育部重点实验室, 南京 210096)

我国“十四五”规划将碳达峰和碳中和作为能源发展的重点,发展可再生能源是实现这一目标的主要手段,我国能源结构中火电机组占据较大的份额,其灵活性调峰能力很大程度上影响着我国可再生能源的消纳水平[1].但火电机组在灵活调峰工况下,设备的动态非线性关系更加复杂,机组的安全性和经济性更加难以保障[2].汽水系统是火电机组重要组成部分,受锅炉燃烧状况、负荷波动等影响,汽水系统中过热蒸汽温度控制的惯性大,干扰耦合作用强,尤其是机组在低负荷和大范围变负荷工况下运行时,过热汽温的波动更为强烈,给机组的安全性带来隐患.

机组处于调峰工况时,过热器温度控制对象的多变量、强耦合以及时变的特性更加明显.传统的辨识方法中,粒子群辨识[3]、模糊辨识[4]多适用于稳态工况,神经网络辨识[5]、支持向量机辨识[6]泛化能力有限,难以满足过热器动态建模的精度要求.而基于过热器机理和相关参数寻优的灰箱辨识方法[7],在负荷、煤量等大范围波动的影响下,模型的稳定性和泛化能力虽有所提高,但仍无法满足过热器温度辨识的精度要求.深度神经网络可充分利用电厂数据量多的特点,获得更为准确的对象特性,在一些热工对象特性的建模上具有较强的适用性和可靠性[8-10].但机组灵活调峰时,过热器对象特性的时序变化和时延性使得深度神经网络模型的泛化能力大幅减弱.针对此问题,研究人员就物理模型与深度学习融合建模的方式开展了研究.文献[11]提出将机理模型融合进数据模型的方法,使得数据模型具有更强的泛化能力.文献[12]提出一种机理模型和数据模型并行的混合模型来获取冷却塔运行特性,采用偏差补偿的方式获取准确的冷却塔对象特性模型.

机组在灵活调峰时,由于过热器相关扰动参数的剧烈变化,常规比例积分微分(PID)控制器难以维持过热器出口汽温在设定值附近的小范围波动.已有的控制方法中,预测控制[13]大多依赖对象精确的数据模型,负荷大范围变动时,汽温控制效果变差.而鲁棒性控制和自抗扰控制[14]适用于非线性弱的控制对象,对调峰时的过热器温度的调节作用有限.为提高控制系统在机组调峰时的响应能力,研究者们常通过在控制逻辑中增加前馈的方式,减小运行参数波动的影响[15-16].以对象传递函数构建前馈逻辑时其模型易失配,以神经网络前馈[17]参与汽温控制时,输出温度的偏差在一定程度虽有所减小,但模型忽略了串级系统导前区和滞后区的时序性特性变化的影响.

本文以某660 MW火电改造机组的一级过热器温度为对象,根据历史运行数据,确定负荷、煤量、减温水阀门等运行参数与过热器进出口温度在机组50%~100%负荷段的动态关系,采用融合过热器机理的深度神经网络,建立过热器控制系统的导前区温度和滞后区温度的辨识模型.在此基础上,以主要扰动量及其变化率作为输入,以减温器阀位补偿量作为输出,以控制系统输出温度更好地跟随设定值作为训练目标,建立过热器温度控制深度神经网络(DNN)动态前馈,并进行仿真校验.本研究模型的适用范围为300~660 MW.

1 灵活调峰工况过热器温度特性

机组参与灵活调峰时,机组负荷调节速率为2%,负荷变化的频次高,煤量和风量的变化频繁,故而引起炉膛燃烧状态的不稳定、主汽压等参数剧烈波动.过热器内蒸汽温度主要受过热器工质侧和烟气侧换热作用的影响,其中工质侧换热作用取决于工质流量等参数,而烟气侧主要受烟气温度和烟气流量的影响.过热器温度受干扰参数的作用频繁波动,控制系统难以满足控制精度要求.

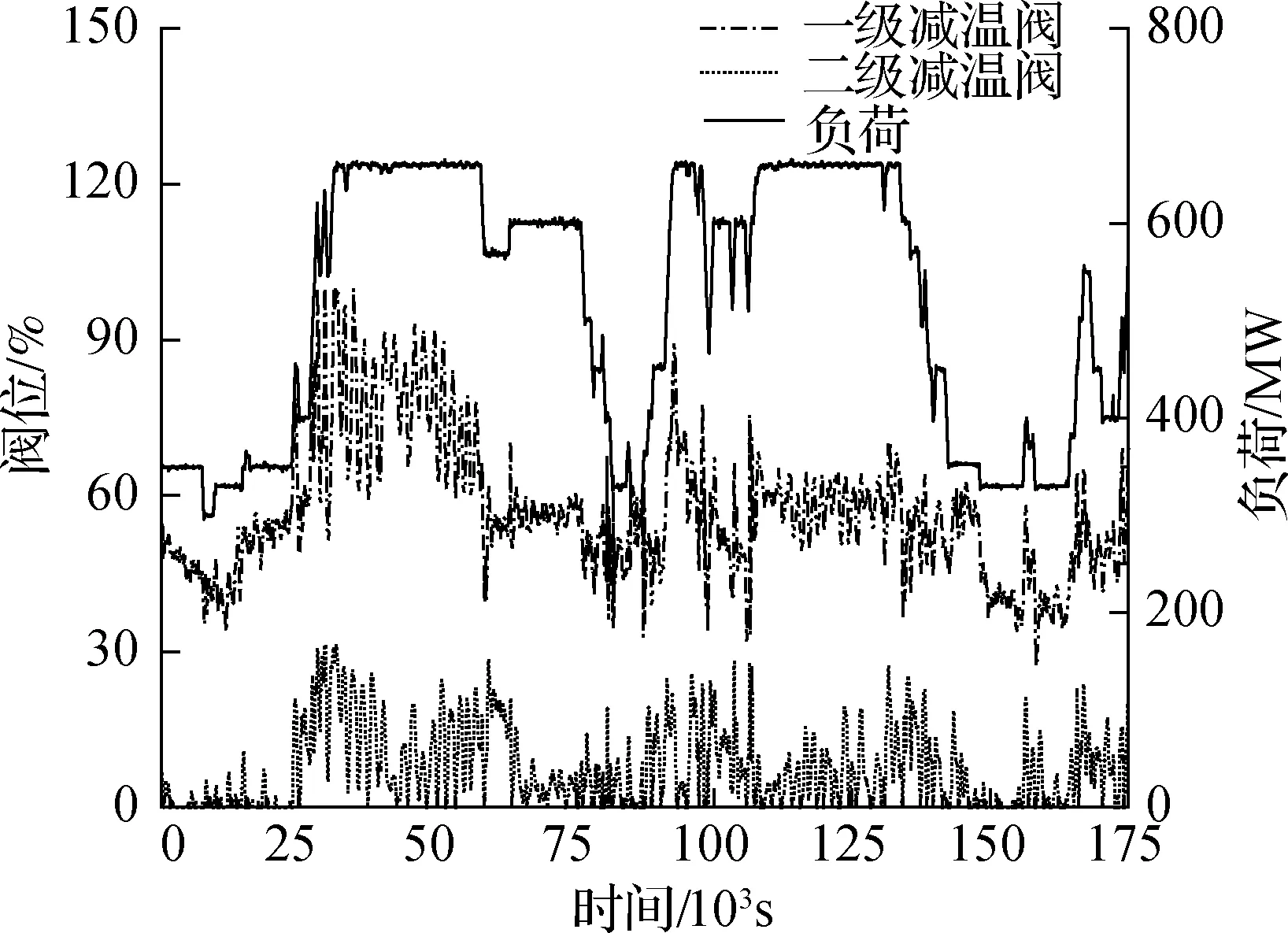

过热器的非线性特性增强,过热器温度控制品质变差,依靠现有的串级PID控制不能满足温度调节的准确性和快速性要求.同时,蒸汽流经各级过热器时,末级过热器出口温度受一级过热器出口温度控制效果的影响.图1所示为灵活调峰下机组过热减温器阀位反馈运行数据.结果表明,一级过热器减温喷水阀出力明显大于二级减温喷水阀,一级过热器出口温度控制效果较大程度上影响着主汽温控制品质.因此,本文以一级减温控制系统为研究对象,探究灵活调峰下对象特性的辨识方法,并在此基础上开展改进控制策略的研究.

图1 灵活调峰火电机组过热减温器阀位反馈运行数据

2 过热器温度PFNN辨识模型

过热器温度的机理与数据混合深度神经网络(PFNN)模型建立过程分为网络框架搭建和构造损失约束2部分,其中网络框架采用序列化神经网络,损失约束包括导前区惩罚和滞后区惩罚.

2.1 PFNN网络架构

针对过热器温度的非线性、时滞性的特征,以长短期神经网络(long short-term memory, LSTM)和DNN序列化网络结构建立PFNN模型框架.

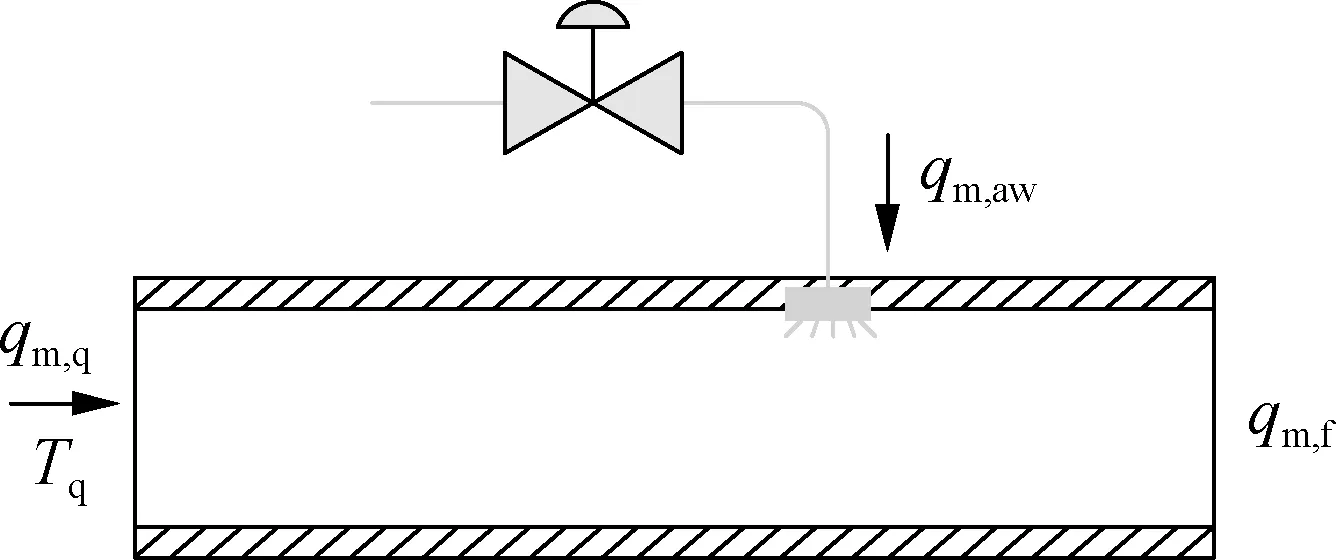

LSTM的网格结构如图2所示,其输入通过时间向后传递,当前时刻的隐含层输出不仅受当前输入变量xt的影响,还包含其历史信息.图中,⊗和⊕分别表示元素逐乘操作和逐加操作,sigmoid和tanh表示神经网络激活函数.

图2 PFNN数据模型网络结构

为了对输入变量进行控制和保护,LSTM引入遗忘门、输入门和输出门,操作方式如下.

遗忘门更新:

(1)

输入门更新:

(2)

神经单元状态更新:

(3)

(4)

输出门更新:

(5)

ht=ot⊗tanh(ct)

(6)

LSTM输出后进入DNN网络,输出t时刻数据模型段预测温度,即

(7)

式中,WN为DNN网络层参数的总输出权值.

2.2 PFNN损失函数

根据蒸汽的能量守恒、质量守恒,采用集总参数法,以单相介质过热管为研究对象建立PFNN物理损失函数.

图3(a)所示为喷水减温器机理模型示意图,其中Tq为入口蒸汽温度,其能量守恒和质量守恒满足

qm,aw=F(μ,p)

(8)

qm,f=qm,aw+qm,q

(9)

hf1qm,f=hawqm,aw+hqqm,q

(10)

式中,qm,f、qm,aw和qm,q分别表示喷水减温器入口蒸汽流量、减温水流量和过热器入口蒸汽流量焓值;p为喷水阀前后差压;μ表示阀门开度;hf1、haw和hq表示喷水减温器入口蒸汽焓值、减温水焓值和过热器入口蒸汽焓值.水蒸汽物性参数采用REFPROP[18]进行计算.

(a) 导前区

建立导前区物理损失函数如下:

Δf0=hf1qm,f-hawqm,aw-hqqm,q

(11)

(12)

图3(b)为过热器滞后区的机理模型,其中Q2为过热器管壁与过热蒸汽的换热量,其进、出口的工质流量均为qm,f.Mm和Tm分别为金属管质量和温度,Tf1、Tf2、p1、p2分别为进、出口处蒸汽温度和进、出口压力,Q1为金属壁传递给工质的热量.过热器内蒸汽的储热变化率Δht为单位时间内工质从过热器管壁吸收的热量与工质流出过热器的净能量的差值,即

Δht=hf1qm,f-hf2qm,f+Q1

(13)

式中,hf2为过热器出口工质焓值.

过热器内蒸汽储热量随时间变化的微分方程如下:

(14)

式中,mf表示过热器内工质质量.

过热器金属蓄热量的计算偏差

Δh0=Δht-Δh′t

(15)

式中,Δh0表示过热器储热量变化率的计算误差.

模型训练时,需对微分方程离散化处理,采用隐式欧拉法对Δh0进行差分,即

Δh0=hf1qm,f+mfh′f2+Q1-hf2(mf+qm,f)

(16)

(17)

综合式(11)和(15),导前区PFNN和滞后区PFNN损失函数分别表示如下:

(18)

(19)

(20)

2.3 辨识算法流程

PFNN神经网络在训练过程之前对样本数据进行归一化处理,以防止个别样本误差影响训练模型的精度.数据经过滤波处理,才能作为物理模型损失和神经网络框架的输入,参与神经网络的权重等参数的计算和更新.

PFNN神经网络算法的具体步骤如下:

① 确定PFNN神经网络的输入和输出参数,并对输入和输出数据进行卡尔曼滤波处理和归一化处理.

② 利用PFNN模型进行训练样本数据的构造,由于喷水减温系统具有大延迟大时滞的特点,为结合LSTM匹配这种特性,设置时间样本长度为30,输入过热器物理损失函数和神经网络模型中进行训练.以一个批次的计算样本为单元,进行机理惩罚函数的计算.建立序列化网络,设置LSTM输出维度为128,构造输出维度分别为128、64和1个单元的三层DNN网络.其中LSTM采用Orthogonal进行初始化,DNN激活函数分别为selu、selu、linear.

③ 采用最小二乘法拟合式(8)所示的阀门流量特性.定义基于神经网络框架和过热器物理损失的回归目标函数,输出综合的损失,并以此迭代更新网络模型的权重,导前区目标函数和滞后区目标函数分别为minLF和minLL.

④ 采用RMSprop优化器进行模型训练,设置学习率为0.000 5,衰减因子rho为0.9.当训练迭代次数达到设定次数时,输出已收敛的PFNN模型,模型满足在测试数据集上精度和准确性要求则保存.

3 过热器温度DNN动态前馈控制

在控制系统中加入DNN动态前馈,以阀位补偿的方式将扰动量作用于控制系统中.

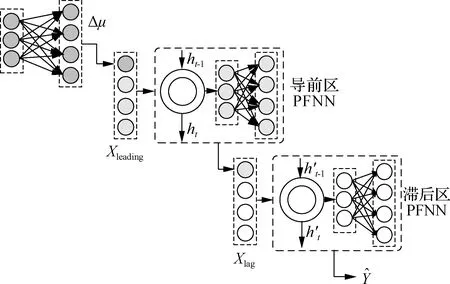

图4所示为前馈网络训练结构,Xleading、Xlag分别为导前区PFNN输入和滞后区PFNN输入,在控制系统开环控制条件下,以PFNN模型为基础,以过热汽温的无差控制为模型训练的目标,动态DNN前馈具体训练过程如下:

图4 基于PFNN的前馈混合网络

① 确定各DNN和PFNN模型所需的样本特征,选择机组全工况运行的样本数据并进行归一化处理和滤波处理.

② 构建DNN网络结构,以机组负荷及负荷变化率、主汽压及主汽压变化率、煤量及煤量变化率和过热器出口温度设定值作为输入,其变量变化率为采样时间间隔内变量的微分值.以阀门开度的补偿值Δμ作为输出.序列化网络的各层神经元个数分别为8、4和1,其激活函数分别为selu、selu、linear.

③ 加载PFNN模型并构造PFNN的输入输出,以补偿后阀位(Δμ+μ)、负荷、给水差压和减温器入口汽温作为导前区模型输入,其模型输出与蒸汽流量、煤量、风量以及主汽压作为滞后区模型输入.

(21)

式中,Yset表示过热器出口温度设定值;Yset,i表示i时刻的过热器出口温度设定值.

⑤ 训练前馈网络模型,校验测试集和验证集的模型,满足精度要求后保存模型.

图5 基于DNN前馈的一级过热减温控制系统

4 结果与分析

4.1 过热汽温辨识模型验证结果

选取时间段为2020年12月—2021年1月数据,采样时间间隔为5 s,采自某机组的分布式控制系统(DCS)历史库中全工况运行时的30 000组样本数据.

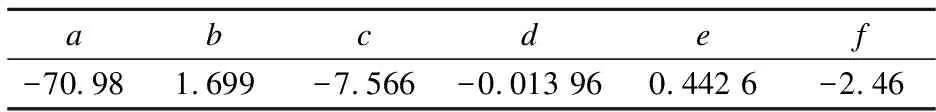

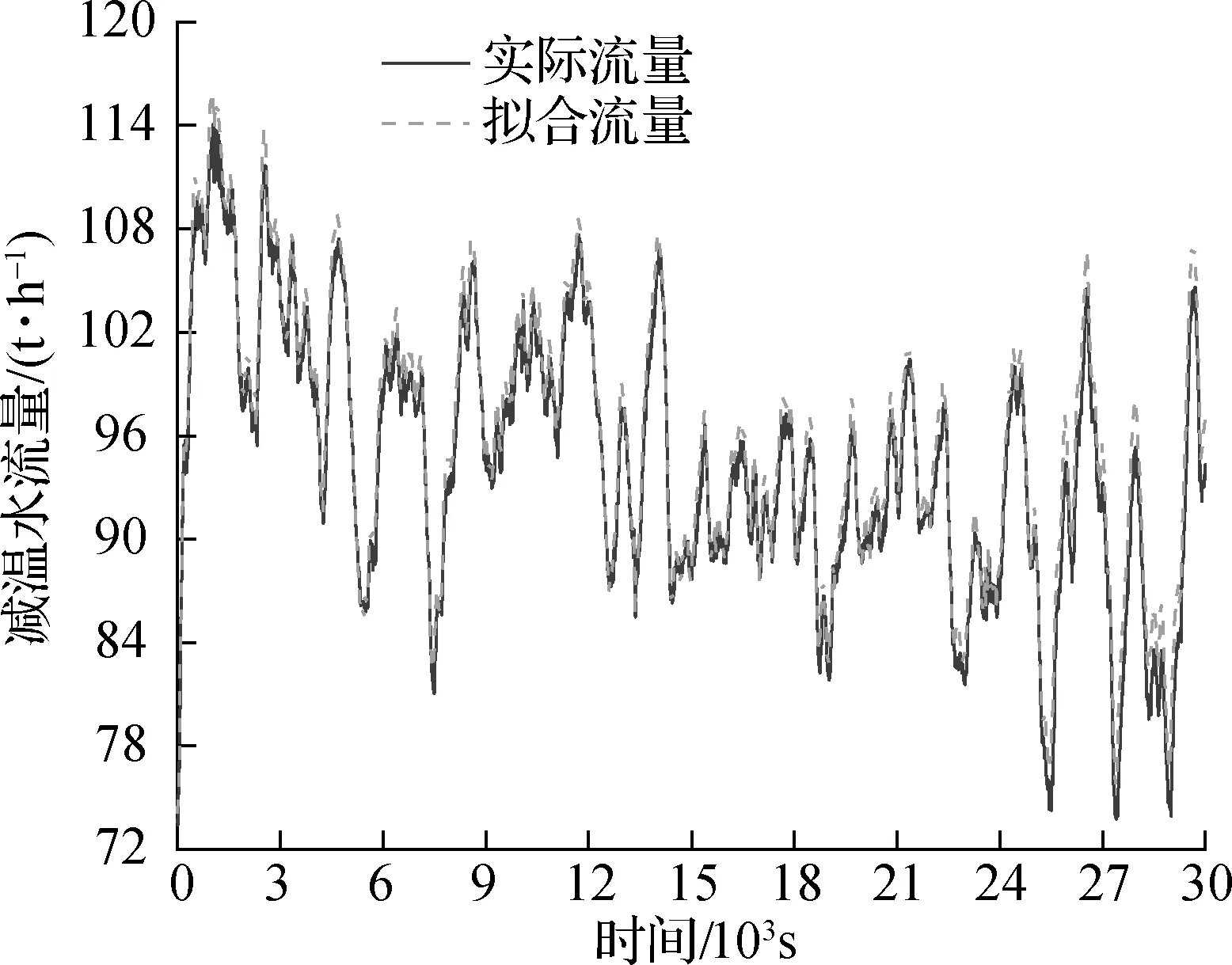

构造导前区模型的机理损失约束时,需先获得式(8)表示的喷水减温器阀门流量特性关系.选取总样本中前70%的样本数据作为训练集,10%作为验证集,以最后的20%样本数据作为测试集.采用最小二乘拟合方法来获取如下式所示的减温器阀门流量特性模型:

Waw=a+bμ+cp+dμ2+eμp+fp2

(24)

式中,a、b、c、d、e、f为特性系数,如表1所示.拟合曲线如图6所示,模型输出与实际流量的均方根误差RMSE和回归拟合系数R2分别为1.102 ℃和0.996,结果表明所得阀门流量特性的可靠度和精度高,满足损失建模要求.

表1 喷水减温器阀门流量特性系数

图6 减温器阀门特性拟合曲线

分别建立过热器机理模型、反向传播(BP)神经网络模型、LSTM模型和基于机理与LSTM模型二者混合的PFNN模型,选取30 000组样本中最后连续的20%作为测试集,其他70%的样本按照7∶1分别作为训练集和验证集.

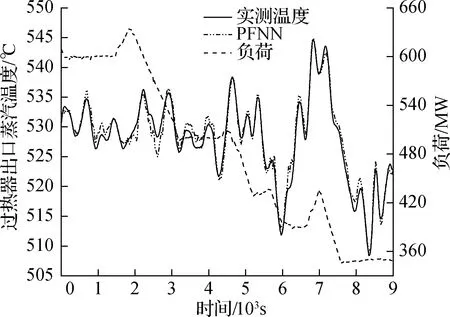

PFNN的导前区和滞后区辨识结果分别如图7和图8所示.在机组灵活调峰时,导前区温度和滞后区温度波动均变大,且滞后区温度波动比导前区温度波动更大.主要原因是滞后区温度受负荷、煤量等时延干扰量的影响,其滞后性变强,同时,导前区温度等变量的波动增强了其非线性,使滞后区温度波动相对剧烈.

图7 过热器导前区温度模型验证结果

图8 过热器滞后区温度模型验证结果

对比图7和图8,导前区模型辨识拥有更小的回归偏差,其精度高于滞后区.主要原因是导前区的非线性和变量之间的耦合性比滞后区弱,相比滞后区,其对象特性更易得到.

表2所示为PFNN、LSTM、BP和机理模型对导前区温度和滞后区温度的辨识结果.在使用同一方法辨识时,导前区温度的回归偏差明显小于滞后区温度.对比不同方法的辨识结果,PFNN对过热器导前区和滞后区温度辨识的平均绝对偏差MAE均小于1 ℃,回归拟合系数均大于0.96,其模型的稳定性和精度均明显高于BP、LSTM和机理模型.

表2 模型辨识评估结果

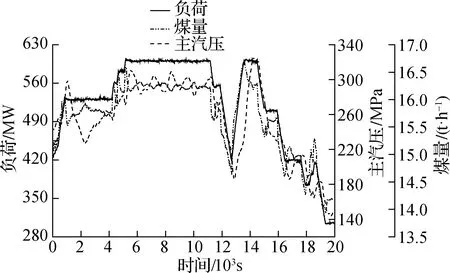

4.2 DNN动态前馈仿真

根据现场控制回路搭建一级过热器串级控制系统控制回路,通过仿真还原现场的控制效果,在此基础上,将动态DNN前馈加入控制逻辑,控制器采用标准型PID,无量程迁移,增益修正为1.其主回路和副回路的PID参数如表3所示.

表3 控制器参数设置

导前区和滞后区引入PFNN模型,建立控制系统仿真模型,图9所示为控制系统仿真结果,模型回归偏差MAE和RMSE均不超过1.6 ℃,R2达到0.901.结果表明,仿真控制系统准确还原了现场控制环境.可在控制逻辑中加入训练好的DNN动态前馈,建立一级过热器温度控制系统模型进行仿真.

图9 过热汽温串级回路仿真图

选取4 000组样本数据校验模型,按照图5所示的控制逻辑进行仿真.图10(a)为测试数据的变化趋势.图10(b)为前馈网络引入前后阀门开度对比,可见前馈补偿后阀门动作提前,DNN前馈逻辑的引入使控制系统调节速度变快,补偿了负荷、煤量等干扰参数对汽温的滞后作用,从而抑制了负荷频繁变化引起的煤量、风量等扰动的影响.图10(c)为控制系统加入DNN前馈后,在阀位补偿和PID的共同作用下,汽温控制偏差维持在±2.5 ℃以内.前馈逻辑引入前后,模型输出温度与设定值温度的平均绝对偏差MAE由6.2 ℃降低到0.5 ℃,均方根误差RMSE则由原来的5.8 ℃降为0.4 ℃.汽温控制回路的控制精度和控制品质均明显提升.

(a) 测试数据的变化趋势

综上,所提出的建模方法经过模型校验,仿真实验有明显的效果,给现场过热器温度的控制提供了借鉴意义.基于PFNN模型辨识的DNN动态前馈的引入,使得过热器温度在负荷大范围波动,受负荷、煤量等干扰下,仍具有良好的控制品质,过热器出口温度跟随设定值能力有了极大的提升,其波动偏差维持在±3 ℃以内.该控制策略能够解决某660 MW机组灵活调峰下汽水系统蒸汽温度剧烈波动问题,具有应用于同类机组的潜力.

5 结论

1) 基于PFNN的过热器辨识方法能够从运行数据中有效提取过热器特性,辨识模型在导前区和滞后区的平均绝对误差均小于1 ℃,相比于过热器机理模型和深度神经网络模型精度更高,泛化能力更强,稳定性更高.

2) 在机组灵活调峰,负荷大波动的情况下,过热器温度控制系统中DNN动态前馈的加入,使汽温控制的响应速度变快,汽温动态超调偏差减小.建立仿真实验,过热器温度的控制偏差维持在±2.5 ℃以内.

3) 该方法很大程度消减了负荷变化的影响,提升一级过热器出口温度的控制效果,有效提升了主蒸汽温度的调节精度和稳定性,增强了机组灵活性调峰能力,对于双碳目标的实现具有重要意义.