BDO生产废水的处理工艺研究

2022-06-17李业永

李业永, 陈 飒,刘 新,任 梵

(1.云南大为恒远化工有限公司,云南 曲靖 655338;2.云南煤化工集团有限公司,云南 昆明 650231)

在1,4-丁二醇(BDO)生产过程中,生产线上高沸料废水中富含BDO,也常因废水处理困难造成积压而使生产线停产。为此,云南大为恒远化工有限公司利用自有工艺技术,将废水中的BDO分离精致后制成四氢呋喃,变废为宝获得较好的经济效益,但分离精致后的废水中,COD值仍然高达16000 mg/L以上。其中,富含低级醇、高级醇等杂醇化合物。如果废水直接送去生化处理,将导致微生物菌种中毒死亡,无法满足后续生化处理的工艺要求。因此必须对已分离出BDO后的废水进行预处理后,才能达到外送生化处理的指标。

BDO生产过程产生的废水,具有高COD、高色度、高pH、高含醇、高含盐量、水质波动大、生化处理性差等特点,属于高浓度难生物降解的工业废水[1-2]。废水中的有机物种类繁多,并且含量会受到反应环境和制备方式的影响,很不稳定,导致废水处理十分困难。本研究采取针对性的工艺方法,以硫酸亚铁-过氧化氢建立高级氧化体系,探索难降解有机废水的适宜工艺技术:在一定条件下,氧化废水中的有机污染物质;使大分子的有机污染物降解为小分子的有机污染物,溶解性的有机污染物被分解为CO2和H2O[3];在达到降解的同时可有效提高废水后续可生化性,并结合氧化钙调节pH值沉降、聚合硫酸铁(PFS)絮凝等工艺技术,对BDO废水处理进行了进一步的研究;通过对废水中的污染物进行层层分解,使之达到外送生化处理的指标要求,从而满足废水经生化处理后的排放标准[4]。试验研究取得了满意的效果。

1 实验部分

1.1 实验原理

Fe2+与H2O2反应很快,生成OH自由基。OH自由基氧化能力很强,仅次于氟。有三价铁共存时,由Fe3+先与H2O2缓慢生成Fe2+,然后Fe2+迅速反应生成OH自由基,OH自由基再与有机物反应,使其发生碳链裂变,最终氧化为CO2和H2O,从而使废水的CODcr大大降低。同时,Fe2+作为催化剂,最终被O2氧化为Fe3+,在一定的pH值下,可有Fe(OH)3胶体出现,它有絮凝作用,可大量降低水中的悬浮物[5-6]。

氧化钙属于强碱性化合物,用于调整溶液pH值。在废水中,水解产生钙离子与曲靖恒远化工有限公司生产废水中的污染胶体微粒聚合,能够加速氧化后废水中污染胶体的形成和沉降[7]。

聚合硫酸铁溶解于碱性水中时,能够提供大量的络合离子,强烈吸附胶体微粒,通过吸附、桥架、交联作用,使废水中胶体微粒相互碰撞,从而形成絮状混凝沉淀,进而脱出氧化、沉降后废水中的微粒物质,从而降低废水COD[8]。

1 .2 仪器及试剂

1.2.1 仪器

带250 mL蒸馏瓶的全玻璃回流装置;电热恒温水浴锅、PHS-3E型PH计(上海雷磁仪器厂);DBJ-621型定时变速搅拌器、CJB-S140*140平板转速数显磁力搅拌器(上海越众仪器设备有限公司);50 mL酸式滴定管;移液管;恒压分液漏斗;容量瓶;吸量管;水银温度计等。

1.2.2 试剂

硫酸亚铁、质量分数为30%的过氧化氢、氧化钙、重铬酸钾、浓硫酸、硫酸银、六水合硫酸亚铁铵、邻菲罗啉、聚合硫酸铁、生产废水样(COD为16000 mg/L)。

2 实验过程

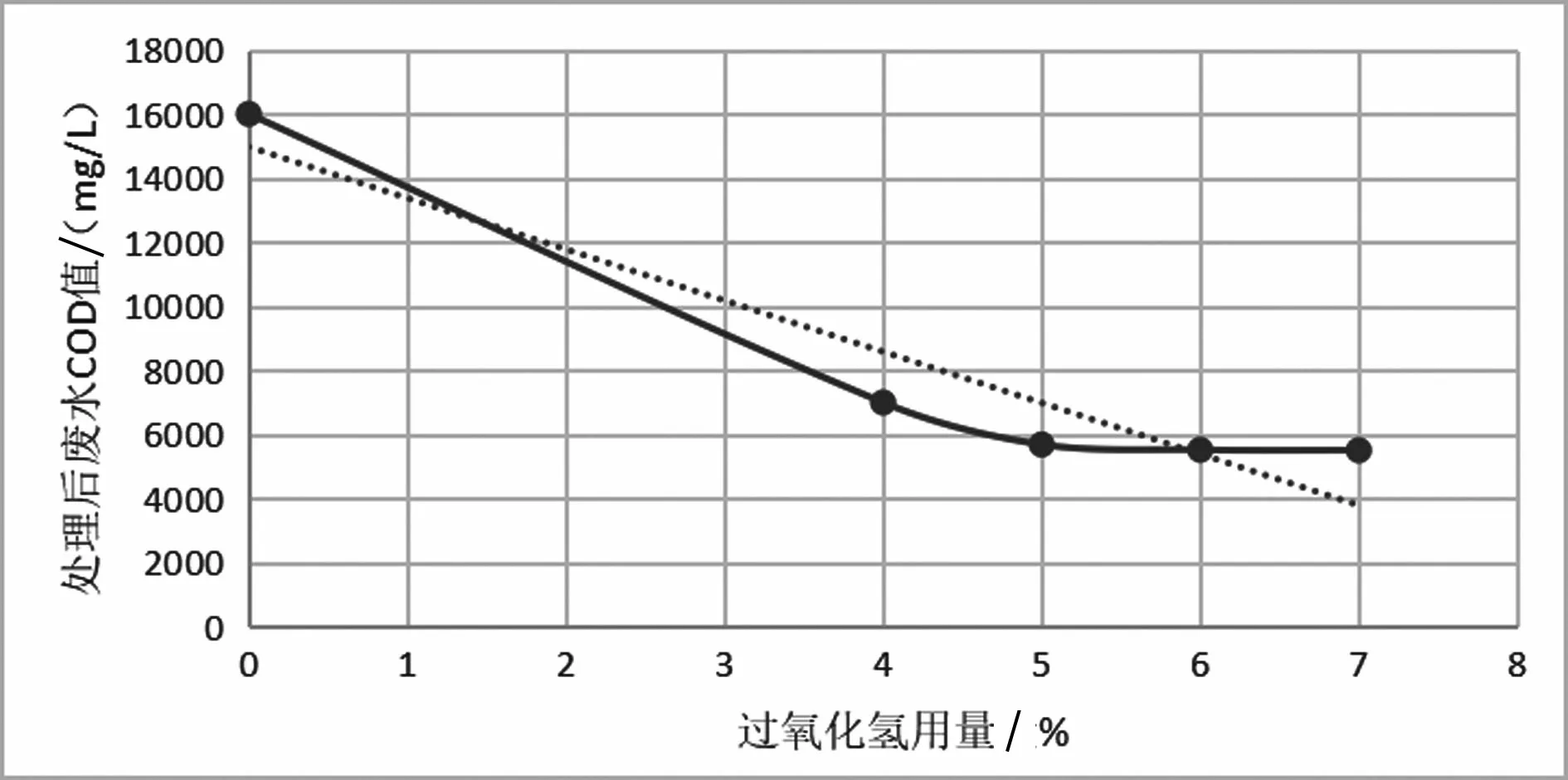

2.1 过氧化氢用量对BDO废水COD的影响

平行量取5组100 mL生产废水,置于带250 mL蒸馏瓶的全玻璃回流装置中。开启搅拌,分别滴加入废水量的0%、4%、5%、6%、7%(体积比,下同)的质量分数为30%的过氧化氢,常温常压下反应8h,考察了过氧化氢用量对废水COD的影响,结果如图1。

图1 过氧化氢用量对废水COD的影响

由图1可见,随着过氧化氢用量的增加, 废水CODcr不断下降;在过氧化氢用量为 5%时, CODcr降幅较大 ;继续增大剂用量,CODcr降低幅度变化很小,基本达到平稳,反应趋于饱和。因此,选择过氧化氢用量为5%最为适宜。

2.2 硫酸亚铁用量对BDO废水COD的影响

平行量取5组100 mL生产废水和废水量的0%、0.5%、1%、1.5%、2%(体积比,下同)的硫酸亚铁,分别置于带250 mL蒸馏瓶的全玻璃回流装置中。开启搅拌,分别滴加入5 mL质量分数30%的过氧化氢,常温常压下反应8h,考察了硫酸亚铁用量对废水COD的影响,结果如图2。

由图2可见,硫酸亚铁增加了过氧化氢的氧化效果,有利于高级氧化体系的建立;随硫酸亚铁用量的增加,BDO废水CODcr不断下降;在硫酸亚铁用量为 1.5%时, CODcr降幅较大 ;继续增大剂用量,CODcr降低幅度变化很小,基本达到平稳,反应趋于饱和。因此,选择硫酸亚铁用量为1.5%时,过氧化氢最大限度的发挥氧化作用,建立的氧化体系最佳。

图2 硫酸亚铁添加量对废水COD的影响

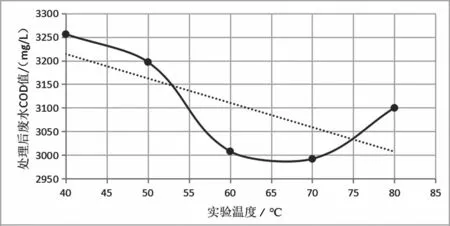

2.3 温度对实验COD的影响

平行量取5组100 mL生产废水和1.5 mL硫酸亚铁,置于带250 mL蒸馏瓶的全玻璃回流装置中。开启搅拌,恒温水浴锅分别加热至40℃、50℃、60℃、70℃、80℃,分别滴加5 mL质量分数为30%的过氧化氢,常压下反应8 h,考察了硫酸亚铁-过氧化氢氧化体系反应温度对废水COD的影响如图3。

图3 硫酸亚铁-过氧化氢体系反应温度对废水COD的影响

由图3可见,反应温度对硫酸亚铁-过氧化氢氧化体系的影响较大,有利于过氧化氢更好的发挥氧化作用;反应温度在60~70℃时,BDO废水CODcr降幅最大;当温度超过70℃时,CODcr降幅呈现反弹趋势,可能是因为高温环境下溶解氧挥发损失和溶解度下降所致。因此,选择反应温度在60~70℃时最合理,更有利于过氧化氢最大限度的发挥氧化作用。

2.4 沉降pH对实验COD的影响

平行量取5组100 mL生产废水、1.5 mL硫酸亚铁铵,置于带250 mL蒸馏瓶的全玻璃回流装置中。开启搅拌,恒温水浴锅加热至60~70℃,分别滴加入5 mL质量分数为30%的过氧化氢,常压下反应8h,分别加入一定量的氧化钙,调节反应体系pH至6、7、8、9、10,沉降3 h,考察了氧化钙调节pH及沉降对废水COD的影响,结果如图4。

图4 氧化钙调节pH及沉降对废水COD的影响

由图4可见,调节pH值的同时间接反映了氧化钙的添加量,氧化钙沉降pH值对硫酸亚铁铵-过氧化氢的氧化体系有一定的影响,随pH的提高废水CODcr呈下降趋势,当pH值控制在9时,CODcr降幅最大。因此,选择pH=9时能够加速氧化后废水中污染胶体的形成和沉降。

2.5 聚合硫酸铁(PFS)用量对实验CODcr 的影响

平行量取5组100 mL生产废水、1.5 mL硫酸亚铁,置于带250 mL蒸馏瓶的全玻璃回流装置中。开启搅拌,恒温水浴锅加热至60~70℃,分别滴加入5 mL质量分数30%的过氧化氢,常压下反应8 h,加入一定量的氧化钙,调节反应体系pH至9,沉降3 h,过滤,分别向滤液中添加溶液量的0.5%、1%、1.5%、2%、3%(体积比,下同)的经聚合硫酸亚铁,絮凝2 h,考察了聚合硫酸亚铁对废水COD的影响,结果如图5。

图5 聚合硫酸铁(PFS)用量对废水COD的影响

从图5可见,聚合硫酸铁对碱性的硫酸亚铁-过氧化氢的氧化体系的影响较大;聚合硫酸铁溶解于碱性水中时,能够提供大量的络合离子,能够强烈吸附胶体微粒,从而形成絮状混凝沉淀,降低废水COD;随着聚合硫酸铁添加量的增加,BDO废水的CODcr逐渐下降;当添加量超过1%时,废水CODcr降幅较小,趋于平稳。因此,选择聚合硫酸铁的最佳投加量为1%。

2.6 絮凝时间对实验CODcr 的影响

平行量取5组100 mL生产废水、1.5 mL硫酸亚铁,置于带250 mL蒸馏瓶的全玻璃回流装置中。开启搅拌,恒温水浴锅加热至60~70℃,分别滴加入5 mL质量分数30%的过氧化氢,常压下反应8 h,加入一定量氧化钙,调节反应体系pH至9,沉降3 h,过滤,向滤液中添加溶液量1%的聚合硫酸铁,分别絮凝3、5、7、9、11 h,考察了聚合硫酸铁絮凝时间对废水COD的影响,结果如图6。

图6 絮凝时间对废水COD的影响

由图6可见,随着絮凝时间的增加,BDO废水的CODcr逐渐下降;当絮凝时间超过7 h时,废水CODcr降幅较小,趋于平稳,絮凝饱和。因此,选择聚合硫酸铁絮凝时间在7 h左右时的絮凝效果最佳。

3 结论

1)BDO废水采用硫酸亚铁-过氧化氢氧化法处理,最佳工艺条件是:硫酸亚铁用量为1%(体积比),过氧化氢用量为 5%(体积比),氧化温度为60~70℃,加CaO调节pH为8~9,并沉降3 h;过滤后再加聚合硫酸铁1%(体积比),絮凝7 h。

2)选用的氧化钙,不仅可以调节pH值,还能够加速氧化后的废水中污染胶体的形成和沉降,使氧化钙形成的碱性环境能够更好地配合聚合硫酸铁发挥絮凝作用,提高废水CODcr的下降趋势,实现更好的絮凝效果。

3)本研究仅选用聚合硫酸铁作为单一的絮凝剂,絮凝效果有限。如果考虑聚合硫酸铁和其他离子型或非离子型树脂絮凝剂进行复配使用,效果会更好。