X65管线钢在不同硫化氢浓度下的腐蚀规律

2022-06-17陈海兵于海涛

陈海兵 于海涛

(中海油能源发展装备技术有限公司,天津 300459)

0 引言

随着海上油田开发生产的不断深入,大多数油井的原油的产量会逐渐下降,油田的H2S含量可能会逐渐升高[1,2],海底管线是海上平台间的主要介质输送方式,其材质型号一般为X65管线钢,管输介质H2S含量的变化使得海底管线的服役环境越来越复杂[3],研究不同H2S浓度对X65管线钢腐蚀规律的影响,就显得特别重要。该研究为油田硫化氢的治理提供了科学依据。

目前,国内外学者对H2S腐蚀机理和影响因素的研究大多集中考虑H2S分压、介质pH、介质温度、介质流速和缓蚀剂类型等对H2S应力开裂的影响,均未从H2S浓度变化的角度分析H2S和CO2的主控因素,也未给出具体工况下,H2S发生均匀腐蚀和局部腐蚀的拐点,更没有分析腐蚀速率为极小值时的硫化氢浓度。实际上随着油田的生产开发,油田的H2S含量可能会逐渐上升。通过研究不同硫化氢浓度条件下X65管线钢的腐蚀倾向,模拟油田生产前、中、后期的腐蚀环境,预期结果能为海底管线的H2S腐蚀治理提供科学依据。

1 试验

1.1 试样制备

试验材料为海底管道常用管材X65管线钢,其化学成分(质量分数)为:0.1%C,0.28%Si,1.45%Mn,0.006%P,0.002%S,0.062%V,0.026Nb,0.013%Ti,余量为Fe。将X65管线钢切割成尺寸为50×20×5mm的挂片试样,试验前,将试样分别用400#、600#、1000#砂纸逐级打磨,直至表面粗糙度至0.8,用丙酮进行清洗除油,并用蒸馏水冲洗,最后用酒精进行脱水,脱水后的试样放入干燥器中备用,24h后,再用精确度为0.1mg的电子天平称重。试验结束后,将挂片取出,经酸洗、去离子水冲洗,再次使用酒精脱水后称重。

1.2 试验条件与过程

试验设备采用高温高压反应釜,反应釜选用TFCZ2.3-9/180及TFCZ-25/250型磁力驱动型,试验天平采用BS124S电子天平,其精度为0.1mg,扫描电镜采用JSM-6390,X射线衍射仪采用RIGAKU D/MAX2400,用Olympus GX51金相显微镜测量点蚀坑深。

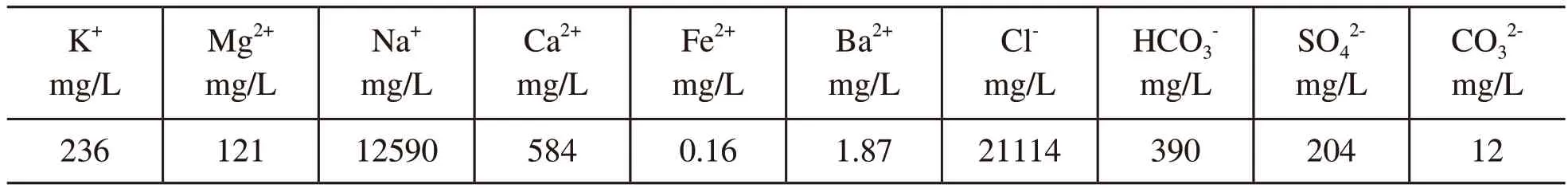

试验压力为2.5MPa、温度60℃,CO2分压为0.075MPa,反应釜转速为18r/s,对应的流速为1m/s。改变H2S浓度,分别取H2S浓度为0ppm、25ppm、50ppm、100ppm、200ppm、300ppm、400ppm、500ppm、600ppm、1400ppm、1500ppm、1600ppm、1900ppm、2000ppm、2100ppm、2900ppm、3000ppm、3100ppm。水样为某油田生产水,或根据油田生产水的离子组成,配制水样,溶液的离子浓度满足表1要求。

表1 试验溶液的离子浓度

首先,将试样相互绝缘安装在特制的试验架上,放入高压釜内的腐蚀介质中,试验先通入高纯氮10h除氧,然后,通过精密压力表对分压的显示,依次通入H2S、CO2升压升温到实验条件要求。依据SY/T 5329-2012《碎屑岩油藏注水水质推荐指标及分析方法》开展挂片试验,将加工好的试片,以不同的H2S浓度进行试验,10d后取出,用扫描电镜(SEM)观察挂片表面形态,用X射线能谱仪(EDS)分析挂片表面腐蚀产物,用金相显微镜测量局部腐蚀坑深。

2 结果与讨论

2.1 腐蚀形貌及腐蚀产物分析

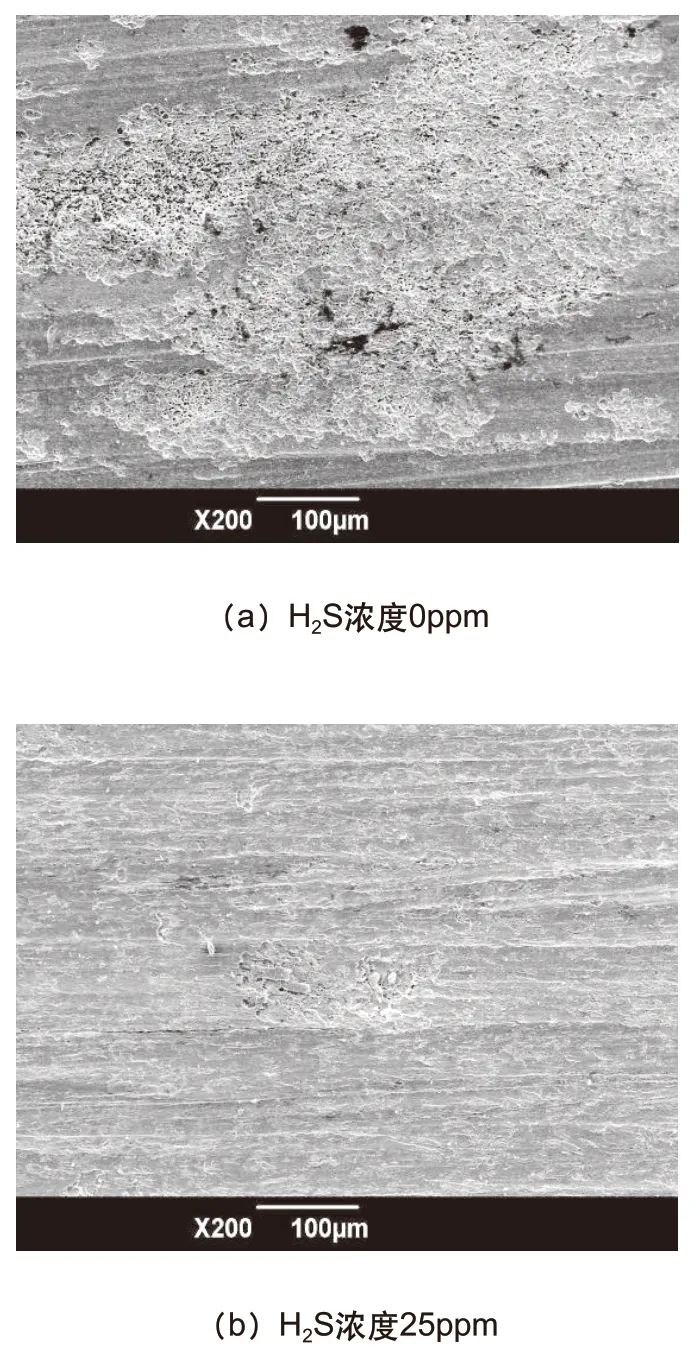

将试验后的挂片进行酸洗,清洗,干燥后,用扫描电镜放大200倍后,观察挂片表面腐蚀形貌,如图1、图2所示。保持其他试验条件不变,仅改变H2S浓度,从中可以看出,当H2S浓度为25ppm、50ppm时,相对不含H2S的水溶液,其腐蚀较轻,一定程度上说明,在CO2和H2S共存条件下,微量的H2S有助于减缓腐蚀的发生。

图1 试验后试片的微观腐蚀形貌

图2 试验后试片的微观腐蚀形貌

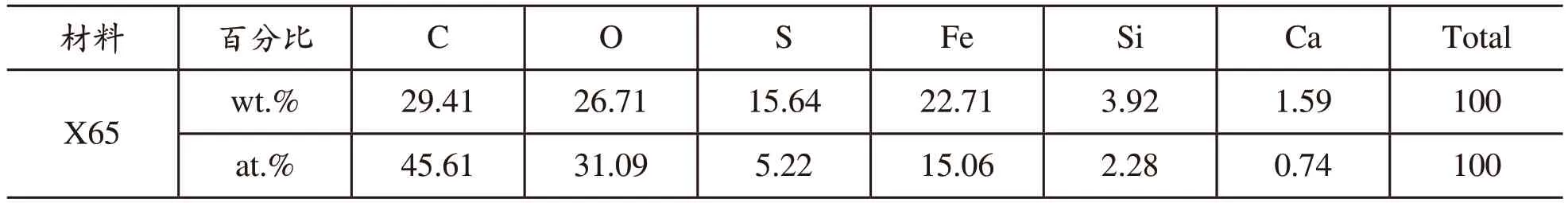

分别提取挂片表面腐蚀产物进行分析,运用EDS进行元素成分分析,表2为H2S浓度为100ppm时,EDS元素分析结果,从中可以看出,腐蚀产物主要元素为C、O、S、Fe等,其中C元素含量最多,质量百分比为29.41%,S元素的质量百分比为15.64%,从其比例可以推出,当H2S浓度为100ppm时,腐蚀产物为FeCO3和FeS,且FeS占主导地位,这一推测与下文的XRD射线衍射结果相一致,进一步证明了分析结论。

表2 挂片表层腐蚀产物EDS分析结果(H2S浓度=100ppm)

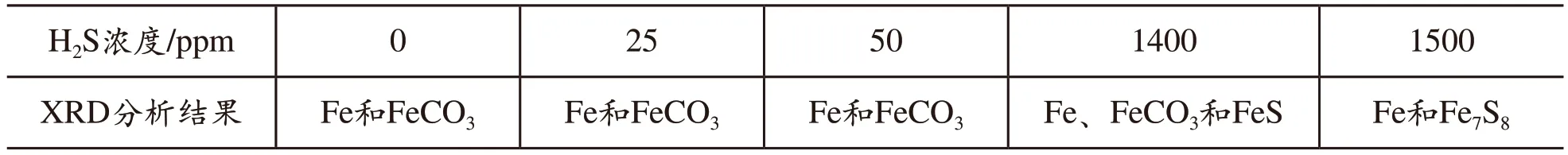

再运用XRD进行腐蚀产物分析,表3为X65管线钢在不同H2S浓度下腐蚀产物的XRD分析结果,由表3分析可知,当H2S浓度为25ppm、50ppm时,分析结果显示,腐蚀产物的主要成分为FeCO3,说明当H2S浓度≤50ppm时,H2S对X65管线钢的腐蚀影响几乎可以忽略不计,CO2腐蚀占主导地位,并控制整个腐蚀过程;当H2S浓度为1500ppm、1600ppm时,分析结果显示,腐蚀产物主要成分为FeXSY,说明当H2S浓度≥1500ppm时,H2S对X65管线钢腐蚀的影响较大,占主导地位,控制整个腐蚀过程。X射线衍射图谱中出现大量的Fe单质,这可能是由于挂片表面形成的腐蚀产物膜较薄,由于X射线衍射时,能影响的深度只有10m,当挂片表面形成的腐蚀产物膜较薄并小于10m时,XRD分析结果则部分反映了X65母材的信息。

表3 不同H2S浓度下挂片表面腐蚀产物膜XRD分析结果

2.2 均匀腐蚀和局部腐蚀分析

运用失重法计算挂片的均匀腐蚀速率,表4为不同H2S浓度时,X65管线钢腐蚀速率的变化,从中可以看出,在实验条件下,随着H2S浓度的增加,腐蚀速率总体呈现先减小,后增加,再减小,再增加的规律,当H2S浓度≤50ppm时,相对于H2S浓度为0ppm而言,腐蚀速率有所降低,说明微量的H2S有助于减缓腐蚀的发生;当H2S浓度处于300~500ppm时,腐蚀速度最低,出现腐蚀速率的极小值区间,这是因为在该浓度区间内,挂片表面已经形成了较致密的FeS膜,此膜的形成会阻碍FeCO3膜的形成,导致腐蚀速率的降低;当H2S浓度≥500ppm时,腐蚀速率随H2S浓度的升高而增加,且当H2S浓度≥1500ppm,X65钢表面出现明显的局部腐蚀特征。对比腐蚀形貌,发现腐蚀速率倾向与腐蚀形貌表现出一定的相关性和一致性。

表4 介质中H2S浓度对挂片腐蚀速率的影响

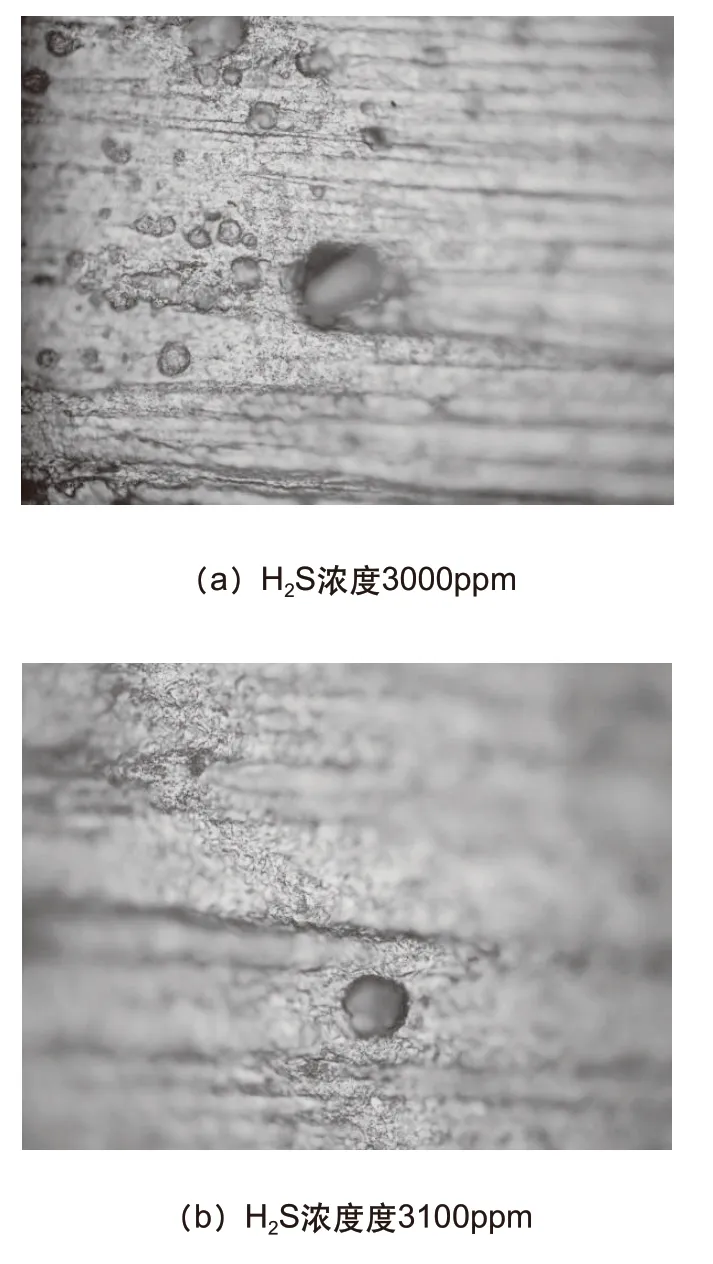

根据试验结果,当H2S浓度大于1500ppm时,挂片表面出现明显的局部腐蚀,运用金相显微聚焦发测定挂片表面的腐蚀坑深度,图3为H2S浓度为1500ppm时,挂片表面金相显微照片,得到最大腐蚀坑深度为18μm,计算所得局部腐蚀速率为0.834mm/a。表5为局部腐蚀的最大腐蚀坑深随H2S浓度的关系,从表中可以看出,当H2S浓度大于1500ppm时,腐蚀坑深随H2S浓度的增加而加深,且当H2S浓度小于3000ppm时,整个腐蚀以均匀腐蚀为主,当H2S浓度大于3000ppm时,出现明显的局部腐蚀,这是因为当H2S浓度大于3000ppm时,FeS腐蚀产物膜的稳定性降低,且对挂片表面的保护作用降低,最终造成局部腐蚀的加剧。

表5 金相显微测定不同H2S浓度下挂片的腐蚀坑深

图3 挂片表面局部腐蚀坑形貌

3 结语

(1)国外某些学者[4-6]等人认为,少量H2S对腐蚀无明显影响。通过X65钢的模拟实验,可以得出,当H2S浓度小于50ppm时,不仅对腐蚀无明显影响,而且还会延缓腐蚀的发生,即在CO2和H2S共存条件下,微量H2S有助于延缓腐蚀的发生。这是因为在该浓度范围内FeS保护膜开始形成,并在一定程度上阻止CO2腐蚀的发生;

(2)在模拟试验条件下,当H2S浓度≤50ppm时,CO2腐蚀控制整个腐蚀过程,占主导地位;当H2S浓度时,CO2和H2S共同控制整个腐蚀过程;当H2S浓度1500ppm时,H2S腐蚀占主导地位;当H2S浓度为腐蚀速率的极小值,这是因为在该区间内,形成的FeS膜更致密且能更好的与管壁贴合,从而大大减缓腐蚀的发生;

(3)保持其他模拟条件不变,随着H2S浓度的增加,腐蚀速率呈现,先减小,后增加,再减小,再增加的趋势,其中当H2S浓度2000ppm时,以均与腐蚀为主,不存在局部腐蚀;当H2S3000ppm时,出现明显的局部腐蚀,这与Muhammad[7]、Smith[10]等人的研究结论不同,他们认为随着H2S浓度的增加局部腐蚀反而会减小受到控制,这种结论在模拟实验中并未得到,出现这种实验结果的原因,是因为H2S腐蚀机理的复杂性引起,其腐蚀规律受多种因素的影响。