机电自动化在化工设备的应用

——以冷冻自动化控制系统设计研究为例

2022-06-16黄迎春

*黄迎春

(浙江巨化检安石化工程有限公司 浙江 311106)

1.机电自动化在化工设备中应用作用

机电自动化在化工设备中应用具有良好的作用,是当前化工设备的研发方向,能够将自动化技术与化工设备有效集成。

(1)提升化工设备的工作效率

化工设备应用机电自动化设备之后,最为主要的表现是能够自动完成工作,从而提升了工作效率。传统的化工设备应用采用机械+电力原理,需要人工操作设备,才可以实现设备功能,完成后续的化工生产。而人工操作实施中,人员操作因素在很大程度上会影响到化工设备的工作效率。而在机电自动化技术应用之后,化工设备能够自动完成相关工作,减少人员因素对设备工作的影响。按照自动化软件指令完成设备启动、停止、参数变化等工作,有效地提高了设备工作效率。

(2)实现化工生产一体化

在现代化工生产过程中,自动一体化生产模式是化工生产应用的主要模式,对于化工生产应用有非常关键的作用。自动化技术是以电气自动化、通讯网络技术应用为核心,实现了化工自动化之后,设备的自动化网络也建成,能够与其他自动化设备实现信息沟通,为化工生产一体化打好了基础。

(3)实现安全生产

传统的化工生产过程中,由于工艺复杂,并且大量应用化工原料,所以安全性较差,很有可能发生化工生产安全事故。而在自动化设备应用后,设备取代了人工,能够减少人工化工生产的操作危险,同时也节约了人力资源。

2.冷冻机组自动化控制系统设计

本次研究的工程是某化工厂的冷冻机组自动化设备改造项目,该项目在设计过程中,应用了PLC控制系统,完成了冷冻机组的设备自动化改造,对于该化工厂的冷冻生产环节有重要的作用。以下是对该设备自动化改造方案:

选定三菱PLC(FX2N-48MR)和三菱触摸屏(A970GOTTBA-CH)为核心组建控制系统。在硬件方面,还包括+24VDC和+10VDC两只稳压电源、输出继电器、断路器、扩展模块,外部传感器和电磁阀、以及连接线路。输入参数包括能级指示、吸气压力、排气压力、喷油压力、油过滤器压差、电机电流、吸气温度、进口温度、出口温度、油分离器油温度、喷油温度、油压差、运行反馈、过载、油分离器液位开关等25个。输出包括油泵启停、压缩机开始启停、加热器启停、滑阀增减载控制电磁阀、供油电磁阀、经济器液相F22切断电磁阀、油分离器电磁阀、热气旁通电磁阀、蜂鸣器等20个控制点。

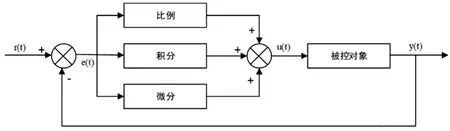

在软件方面,根据冷冻机组控制原理,同时吸收其他机组的优点编制控制程序。本控制系统主要实现启停顺序控制、能量调节控制、过程保护控制。整个机组启动以自动为主,并且根据顺序在启动高压级后再启动低压级,如果启动失败会显示原因,便于判断故障。停机分为正常停机、故障停机、紧急停机三种,故障停机时会保存当时所有的模拟量值。能级调节分为手动和自动两种方式,其中自动方式是以吸气压力为控制参数进行调节,并且根据偏差的大小自动改变调节速度。在机组运行过程中监测压力、温度、电机电流等多种参数,并且做出相应的控制;在出现电机电流高报、吸气压力低报、排气压力高报、排气温度高报等报警时会引起机组相应的停止加载、强制减载,以使机组正常运行。报警分为提示和故障停机两种,在显示颜色、闪烁频率上做出区别。配置三级密码来区分操作权限。除电源指示、急停按钮外的所有的操作、设置、显示都集中在触摸屏上。以下图1为系统PID设计图。

图1 系统PID图

(1)控制系统硬件配置

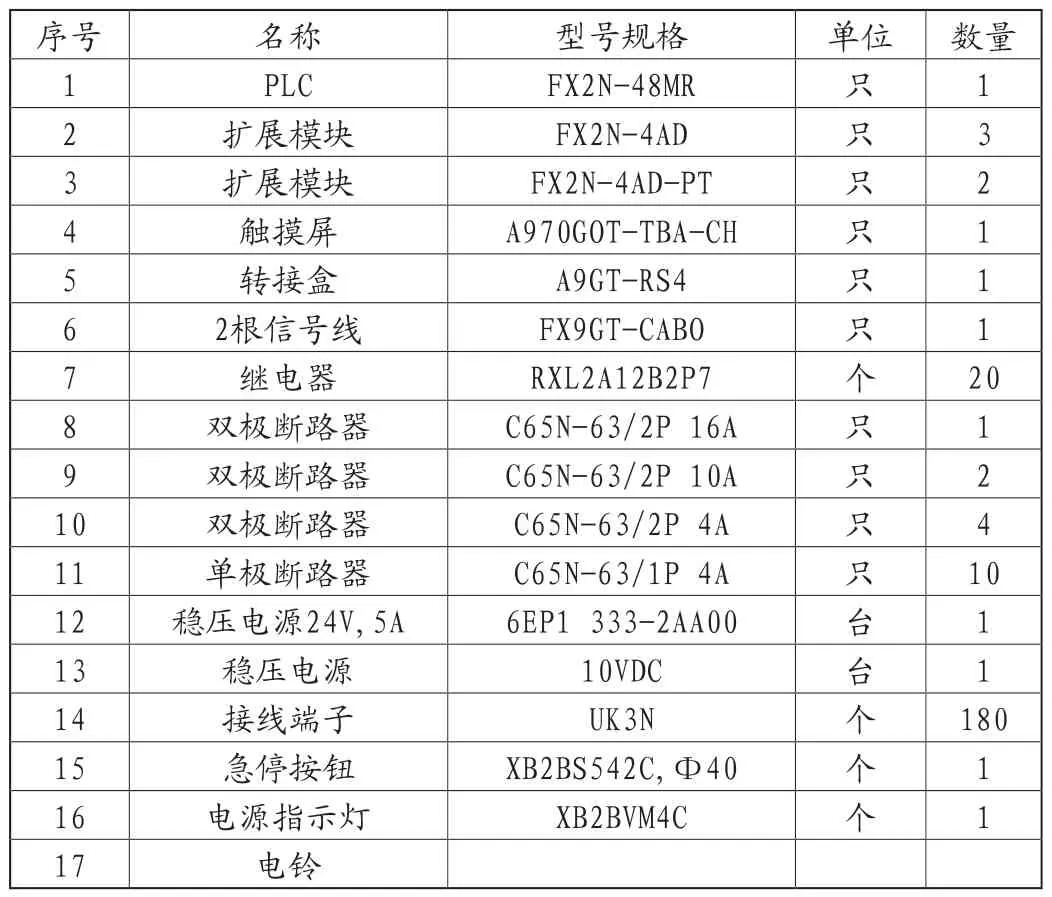

本控制系统采用三菱FX2N-48MR(PLC)、A970GOT-TBACH(人机界面)、模拟量模块FX2N-4AD、FX2N-4AD-PT及相关设备组成。以下表1为系统自动化设备组成。

表1 冷却自动化控制系统设备

(2)控制系统功能设计

控制系统在设计过程中,要求根据冷冻系统的控制功能需求进行分析,在实际的冷冻系统控制过程中,要求系统的控制功能需求主要包括以下几点内容:

①PLC要实现的功能包括:启停顺序控制、能量调节控制、过程保护控制。

②手动开启油泵:高压段油泵可以手动启停。增加低压段油泵的手动启停功能。

③启动顺序控制:如果启动不成功,再次启动前请按复位键。

A.当整个机组无故障报警信号时,机组具备启动条件。如果存在这些报警,则需要逐个消除。

B.机组准备启动灯亮后,表示机组具备启动条件(无停机故障报警信号),并且高、低压段停机输出信号已结束。本机组在开停机过程是自动的,所以如果要开机,则需先把高压段油泵、能级控制打到自动,低压段油泵、能级控制打到自动,并且需要把低压段控制选择开关打到自动位置。

C.机组准备启动灯亮的同时,如果不存在油分离器温度低报警和油分离器液位低报警,并且停机后允许重启的延时时间已到,则高压段准备启动指示灯也亮,表示高压段具备启动条件。这时如果没有提示报警存在,则可按下高压段启动按纽,高压段自动启动。

D.首先送出高压段油泵启动信号和高压段供油电磁阀打开信号。当收到高压段油泵运行反馈信号后,这时检测高压段能量位置是否小于最大开机位置(<10%),如果不是,则自动减载(也可通过手动减载,采用一直连续减载方式)到设定位置,如果在预定的时间内(45s)不能减载到设定值(10%),则停止启动过程并发出停机报警。高压段压缩机预润滑计时开始,预润滑时间为45s。

E.高压段压缩机预润滑时间到45s后如果高压段能量位置处于最大开机位置(<10%),则送出时间长度为60s的高压段压缩机启动脉冲信号,如果在启动脉冲信号输出时间内(60s)没有收到压缩机运行反馈信号,则说明启动失败,发出高压段启动失败报警信号,并停止油泵运行和关闭供油电磁阀;如果收到压缩机运行反馈信号,则说明启动成功,同时准备启动低压段。

F.高压段压缩机运行正常后:a.当测到油压差PDIS014大于0.25MPa后,启动高压段油泵停止和供油电磁阀关闭的延时计时,时间到后,油泵停止。这时如果高压段油压差(PDIS014)没有高于停机值(0.25MPa),则压缩机会停下来。b.高压段按预定脉冲加载,直到低压段排气压力值位于开机值或者高压段能量位于100%位置。c.低压段准备启动指示灯亮。

G.低压段准备启动。启动过程与高压段类同。

H.机组启动过程完成,进入运行状态。a.高压段能量到设定值时(≥20%,可设定),打开中冷器电磁阀、经济器液相F22电磁阀。b.能量调节控制。

(3)能量调节控制设计

机组进入运行状态后,能量可以根据吸气压力自动控制,也可切换到手动模式进行手动控制。

自动调节控制模式下,能量控制采用线性调节方式进行控制,也就是如果发现吸气压力实际量偏离设定值的上下死区范围之外,则偏差值越大,对应输出增/减载的脉冲时间越长,接近报警值时,增/减载的脉冲时间最长,以达到用最短的时间回到设定值。可分别对高/低压段设置增/减载的脉冲周期时间。

在运行状态下,当电机电流高报或排气压力高报或排气温度高报时,则自动停止加载并强制使高、低压段以2s间隔时间减载(时间可设定),以达到机组运行平衡。

(4)停机顺序控制设计

停机过程分自动正常停机、故障停机和断电停机(包括控制柜面板上的急停按钮停机)。

①自动正常停机。按触摸屏上的停机按钮,机组进入自动停机过程,高低压段自动停止加载。

A.低压段压缩机自动(或手动)减载到最大停机位置(采用连续减载方式)后再发出停止低压段压缩机信号。B.低压段压缩机停止后,高压段进入停机过程,首先自动减载到最大停机位置(采用连续减载方式)再发出停止压缩机信号。关闭经济器液相F22电磁阀、热气旁通电磁阀、油总管电磁阀。C.高压段压缩机停止后,机组允许重启延时计时开始,时间为5min,5min内不能再次开机。这个时间高压段压缩机停止时开始计算的。

②故障停机。机组在开停机过程和正常运行过程中,只要出现停机报警信号,要同时发出高低压段压缩机停止脉冲信号来同时停机,并发出相应的报警信号[1]。停机后,机组允许重启延时计时开始,时间为5min。

③软急停。当机组在开停机过程和运行过程中,可按人机界面上的软急停按钮同时发出高低压段压缩机停止脉冲信号来紧急停机(需要一直按着直到机组停止,松开后就自动停止输出),并发出相应的报警信号。停机后,机组允许重启延时计时开始,时间为5min[2]。

④硬急停和断电停机。PLC断电时,会通过外围电路同时发出高低压段压缩机停止脉冲信号来使机组停机,再重新上电后,发出断电停机报警信号。人为按控制柜面板上的急停按钮时,会切断PLC供电,其他PLC断电情况。

⑤故障停机和断电停机后,需要检查停机原因并消除报警,按复位键进入停机重启过程。机组重新启动间隔时间为5min,但可通过操作界面上的屏蔽按钮来跳过这5min延时以实现在特殊情况下迅速再启动。停机(包括故障停机、软急停、硬急停及PLC断电停机)后,要等到PLC收到高、低压段压缩机电机已停止才可再次准备启动。

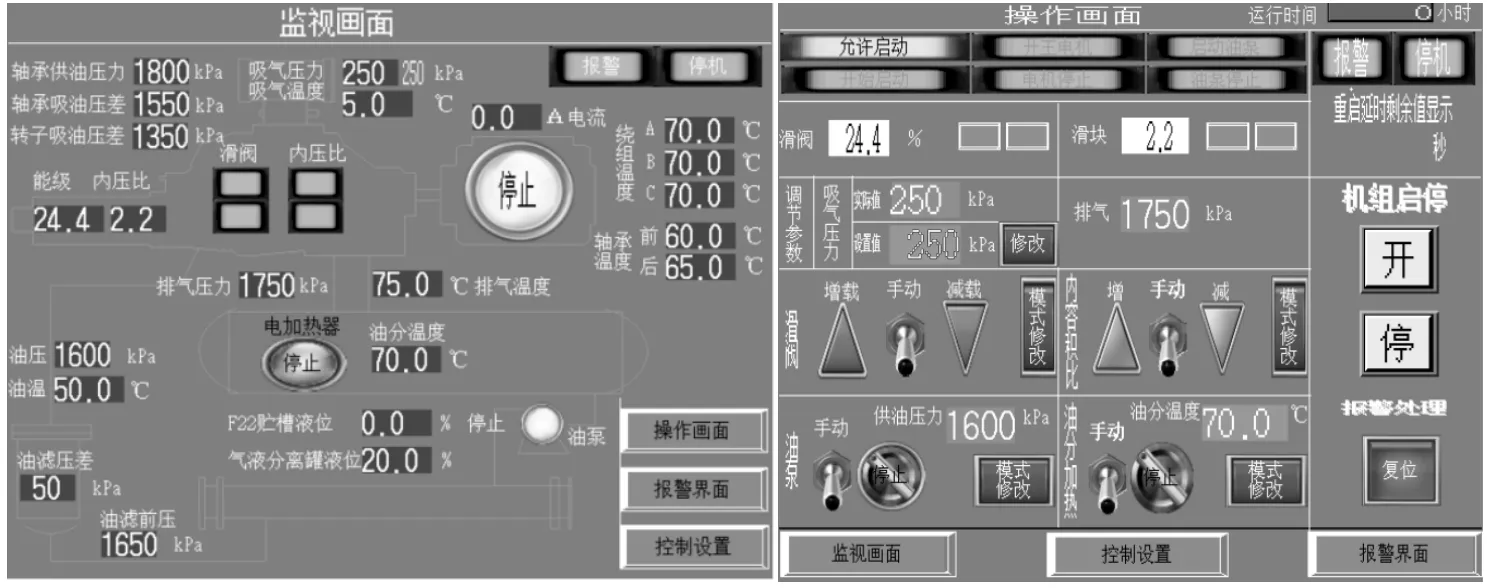

(5)人机界面要实现的功能设计

在运行状态界面主要显示一些与机组运行相关的信息。其中,运行时间为机组运行的时间,单位为小时。报警信息分警告(一般报警)和报警两种,都会触发蜂鸣器。两种报警采用两种不同的频率闪烁,报警闪烁速度快,警告闪烁速度慢。同一参数当发生报警后就自动停止警告提示。出现警告提示后,可以按确认键来表示已知道这个信息,这时蜂鸣器停止声音提示,触摸屏上的指示灯不再闪烁而是静止于提示颜色,在确认后,如果恢复正常,则会自动停止报警。如果在确认后,又出现新的警告或报警,则又会再一次触发蜂鸣器输出和警示灯闪烁,按动复位键可以复位已恢复正常的信号[3]。

图2 冷冻控制系统人机界面

3.总结机电自动化在化工设备中的应用要点

机电自动化在化工设备中应用有利于化工设备的应用效率提升,而自动化在化工设备中应用,主要是将自动化技术模块与化工设备集成设计和应用。通过硬件选型以及软件设计,完成自动化设备的应用分析,也能够最大程度上提升化工设备的应用效果。以下是通过上述设计和应用案例,总结的机电自动化在化工设备中的应用要点。(1)机电自动化在化工设备中应用,应该按照化工设备的应用需求,完成机电自动化技术设计,在实际的技术设计应用中,更要求完成机电自动化设备的设计应用管控,可以提升自动化效果。(2)机电自动化在化工和设备中应用,还应该注重完成自动化设备选型、硬件设计以及软件设计。自动化设备是整个化工设备自动化功能实现的关键,在其系统设计应用中,主要完成PLC选型、联网设备选型、系统核心硬件选型。选型中,应该遵循高效、高性价比等原则,确保机电自动化设备和工艺应用良好,也能够提升自动化设备的应用效果。本次研究中,为了验证设计系统的实践应用性能,某化工企业在仓库设计中应用了该冷冻控制系统,经过实践验证,该系统平均结冰厚度10mm,提高制冷主机的效率,实测每小时融冰率可达30%以上,可将更多的冰融化。经过计算研究,该系统最高环境温度计为65℃、控制范围为-0.2~5bar、最低运行环境为-25℃,具有良好的冷冻控制效果。

4.结束语

本文主要探讨机电自动化在化工设备中应用,以自动化冷却系统实践为例,总结了机电自动化技术在化工设备自动化中的应用。在现代化工工艺发展过程中,自动化技术应用十分关键,同时智能化发展也即将到来,化工企业应该重视化工设备的改造工作,注重自动化技术研发,促使自动化化工工艺体系迅速形成。